磷硼化无灰分散剂的性能研究

黄 卿 张 荷 刘智峰 李小刚 周 康

(中国石油兰州润滑油研究开发中心 甘肃兰州 730060)

随着油品规格提升,油品对金属含量的要求越来越严格,传统的抗磨型添加剂二烷基二硫代磷酸锌的使用受到了越来越严格的限制[1]。不含金属的无灰型抗磨添加剂受到了越来越多的关注和研究[2-5]。在无灰分散剂分子结构中接入磷、硼、硫等元素,可以提高其抗磨性能,并保持无灰分散剂的油泥分散性能,成为无灰分散剂一个重要的研究方向[6-9]。

润滑油常用的无灰分散剂为T151、T161等聚异丁烯丁二酰亚胺类产品,这些无灰分散剂虽然具有较好的油泥分散性,但用于调和自动传动液时,表现出摩擦特性持久性不强的问题。汽车在换挡过程中,离合器片的速度从零逐渐增大,为了能够平稳地操作,传动液需要有稳定的摩擦因数,以保证离合器能够平稳传递动力。这要求油品的静摩擦因数相对较低,动摩擦因数能够稳定。动摩擦因数过大会增加磨损,过低将影响动力的传递。传动液在工作时压力较大,磨合时会产生较高的热量,长时间工作后会产生酸性氧化物质,因此自动传动液也需要较好的清净分散性能、极压性能和抗磨减摩性能[10-11]。

本文作者以低分子聚异丁烯马来酸酐、多烯多胺、硼酸和磷化物为原料,研制出一种磷硼化无灰分散剂。通过模拟评价和SAE No.2试验评定,表明该剂不仅具有良好的低温油泥分散性,还具有较好的高温清净性、极压性能、抗磨损性能、减摩性能和防抖动性能,能有效改善油品的动静摩擦特性。

1 试验部分

1.1 磷硼化无灰分散剂的制备

在反应釜中加入基础油和低分子聚异丁烯马来酸酐,开泵搅拌,升温到100 ℃,加入多烯多胺,反应0.5 h后,升温到150 ℃,反应2 h,得到聚异丁烯丁二酰亚胺;再加入硼酸和磷化物,升温到160 ℃反应5 h,过滤后得到磷硼化无灰分散剂。磷硼化无灰分散的代号为RHY151PB,其主要性能见表1。表1中同时给出了对比无灰分散剂T151和T161的主要性能。

表1 分散剂的主要性质

1.2 无灰分散剂性能评定

1.2.1 低温油泥分散性能评定

分散剂的油泥分散能力通常用油泥斑点分散值SDT表征[12]。具体试验方法如下:将1 g无灰分散剂、9 g油泥和10 g基础油一起放入50 mL烧杯中,在150 ℃恒温加热搅拌1.5 h;趁热取一滴上述试验油滴于滤纸上,放入烘箱恒温80 ℃下保持2 h,测量扩散圈与油圈的比值(SDT)。

1.2.2 高温清净性评定

使用L-1型板式成焦倾向试验仪评价试验油高温清净性[13]。具体试验方法:将试验油加热到100 ℃,通过高速转动的溅油器把油溅到300 ℃的试验铝板上,运行2 h后,称量试验油样在铝板上的成焦量来评价高温清净性。成焦量越小,高温清净性越好。

1.2.3 极压性能评定

采用GB/T 3142—2019《润滑剂承载能力测定法 四球法》评价试验油极压性能。试验可以评定出最大无卡咬负荷pB值,该值为在试验条件下不发生卡咬的最高负荷,它代表油膜强度;也可以评定出烧结负荷pD值,该值为在试验条件下使钢球发生烧结的最低负荷,它代表润滑剂的极限工作能力。

1.2.4 抗磨损性能评定

采用NB/SH/T 0189—2017《润滑油抗磨损性能测定法 四球法》评价试验油抗磨损性能。试验可以得到试验油润滑下的钢球磨痕直径,磨痕直径越小表示试验油抗磨损性能越好。

1.2.5 减摩性能评定

使用SRV试验机考察不同频率下试验油的减摩性能。试验方法:在试验盘上注入待测的试验油,在100 N的负荷,50 ℃的条件下,使试验柱在一个固定的试验盘上进行往复运动,测量不同频率下的摩擦因数[14]。

1.2.6 防抖动性能评定

参考日本JASO M349方法,将离合器摩擦试验机(TE92M)的摩擦片浸没在试验油中(30±5)min,然后将摩擦片安装在主轴上;将钢片安装在试验油容器里,向试验油容器中加150 mL试验油,安装钢片的试验油容器压在摩擦片上。完成磨合操作后,将试验油维持在120 ℃,试验载荷在2 060 N,连续地以0~1.5 m/s的速度加速旋转摩擦片并采集数据,得到摩擦因数。试验油的摩擦因数越稳定,表明其防抖动性能越好[15]。

1.2.7 摩擦特性评定

采用SAE NO.2试验机,使用DEXRON®Ⅳ片式试验方法进行试验[10]。试验时间为200 h。停止时间、中点扭矩、最大扭矩、最大扭矩与中点扭矩的差值及啮合能量均在规定范围内为通过。

2 结果与讨论

2.1 低温油泥分散性能和高温清净性评定

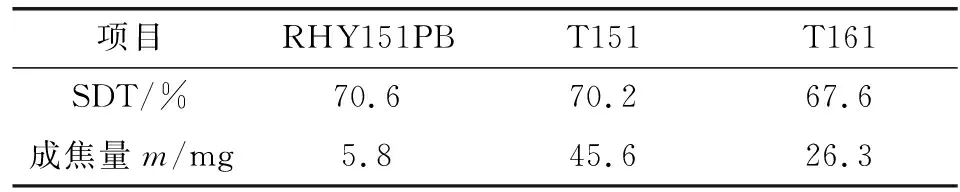

分散剂要求能有效地分散油品中的漆膜、积碳和油泥,油泥分散性是衡量无灰分散剂分散能力主要指标,SDT值越大,表明分散剂的分散性越好。将不同的分散剂进行低温油泥分散性能和高温清净性评定,结果见表2。

表2 低温油泥分散性能和高温清净性评定结果

从表2可见,RHY151PB的低温油泥分散性与T151相当,优于T161;RHY151B的成焦量明显低于T151和T161的成焦量,高温清净性优异。

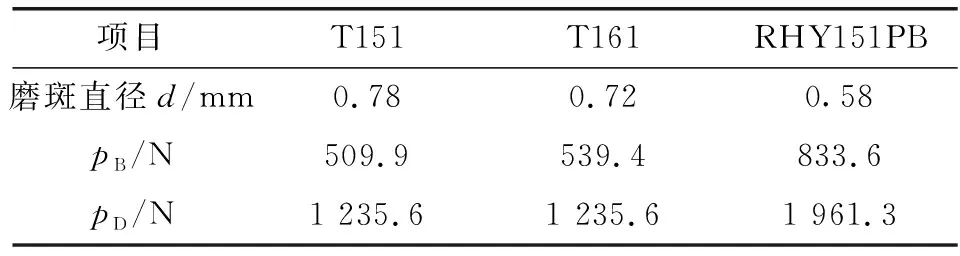

2.2 抗磨损性能和极压性能评定

机械在运转过程中不可避免地会产生磨损,油品需要较好的抗磨损性能,以延长机械的使用寿命。油品在苛刻工况下会出现油膜破裂甚至烧结,也需要较好的极压性能。将不同的分散剂以质量分数3%加入到基础油Yubase6中,进行抗磨损和极压性能评定,结果见表3。

表3 抗磨损性能和极压性能评定结果

从表3可见,RHY151B的磨斑直径与T151和T161相比最小,即其抗磨损性能最好;RHY151B具有更高的pB值和pD值,即其极压性能最好。

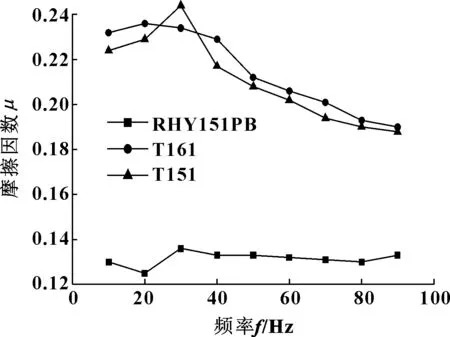

2.3 减摩性能评定

降低油品的摩擦因数有利于节能,将不同的分散剂以质量分数3%加入到基础油Yubase6中,考察摩擦因数随频率的变化,结果见图1。可见,RHY151B的摩擦因数相对较小,减摩性能相对较好。

图1 不同添加剂摩擦因数随频率的变化

2.4 防抖动性能评定

近年来自动传动液的技术开发主要是提高液力变矩器滑动闭锁状态下的摩擦抖动控制性能,提高自动传动液使用寿命及保持金属间摩擦因数的稳定性[15]。将不同的分散剂以质量分数3%加入到基础油Yubase6中,进行防抖动性能评定,结果见图2。可见,随转速增加,T151和T161的摩擦因数下降速度较快,而RHY151PB的摩擦因数相对比较稳定。

图 2 不同添加剂摩擦因数随转速的变化

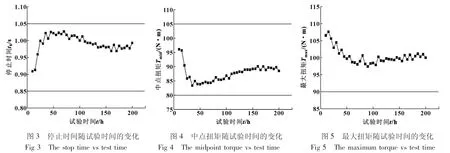

2.5 摩擦特性评定

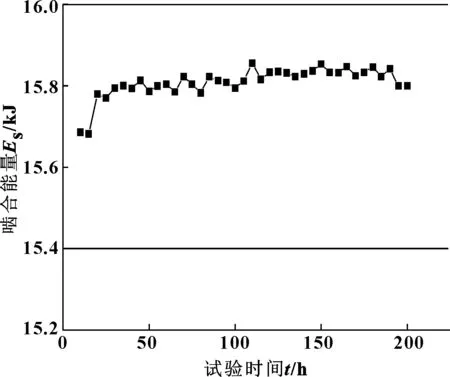

摩擦特性是自动传动液最为重要的性能,是换挡感觉、动力矩负荷和摩擦耐久性的综合平衡特性。目前评价润滑油摩擦特性的设备为SAE NO.2试验机。使用磷硼化无灰分散剂调和成自动传动液,按照通用公司DEXRON®VI 片式试验方法进行评定。方法要求,停止时间:0.85 s≤ts≤1.05 s,中点扭矩:80 N·m≤Tmid≤105 N·m,最大扭矩Tmax>90 N·m,最大扭矩与中点扭矩的差值ΔT<30 N·m,啮合能量:15.4 kJ≤Es≤16.0 kJ。试验结果见图3—7,图中的水平实线为限值。

从图3—7可见,使用磷硼化无灰分散剂调和的自动传动液通过了SAE NO.2试验,并表现出良好的运行趋势。

图 6 最大扭矩与中点扭矩差值ΔT随试验时间的变化

图 7 啮合能量随试验时间的变化

3 结论

以低分子聚异丁烯马来酸酐、多烯多胺、硼酸和磷化物为原料,合成一种磷硼化无灰分散剂。模拟评定和SAE No.2试验结果表明,磷硼化无灰分散剂不仅具有良好的低温油泥分散性,还具有较好的高温清净性、极压性能、抗磨损性能、减摩性能、防抖动性能和良好摩擦特性,能有效地解决自动传动液摩擦耐久性的问题,对于高级别自动传动液配方研究具有积极意义。