溶胀对干摩擦下丁腈橡胶滑动磨损行为的影响*

宋淑媛 王世杰 李云龙 聂 瑞

(1.沈阳工业大学机械工程学院 辽宁沈阳 110870;2.汕头大学工学院 广东汕头 515063;3.南京航空航天大学航空学院 江苏南京 210016)

丁腈橡胶(NBR)作为密封和耐磨材料被广泛应用于石油、海洋、汽车、矿山等工程设备中,具有高弹性、黏弹性、耐溶剂性和耐磨性等突出特性[1-3]。橡胶耐磨材料在户外实际应用中不可避免地会遇到雨天或潮汐等情况,丁腈橡胶材料与液体介质长时间接触后会发生溶胀,即便脱离液体环境其影响依旧存在。同时,润滑不足及过盈配合等条件下溶胀后的丁腈橡胶在干摩擦环境下应用的情况也不容忽视[4-5]。因此,对溶胀影响下的丁腈橡胶干摩擦滑动磨损行为的研究是十分必要的。

丁腈橡胶材料的磨损机制长期以来一直是研究人员关注的重点。一些学者对油介质环境下丁腈橡胶的磨损行为[6-7],以及含水环境下的磨损行为[8-10]进行了研究,但针对干摩擦下丁腈橡胶滑动磨损的研究相对较少。柳琼俊和张嗣伟[11]研究了干摩擦条件下丁腈橡胶-金属摩擦副的磨损机制。研究表明,丁腈橡胶受剪切力作用发生分子链断裂并形成大分子自由基,其与被活化的金属表面发生化学反应生成金属-聚合物的不断破坏与生成的循环是导致金属磨损的主要原因。DONG等[12]通过实验研究了NBR的机械和摩擦学性能。结果表明,随着拉伸强度和撕裂(剪切)强度的降低以及磨损质量损失的增加,NBR的机械和摩擦学性能受到干燥条件下温度老化的影响。

以上研究主要侧重于水润滑或干摩擦的环境因素,而尚未对水介质溶胀影响下的丁腈橡胶干摩擦滑动磨损行为进行系统分析。本文作者模拟丁腈橡胶水溶胀影响后的干摩擦工作环境,分别对低、中、高3种丙烯腈含量的丁腈橡胶进行了单向滑动磨损试验,对不同溶胀时间对丁腈橡胶的干摩擦影响进行了分析和探讨并揭示其作用机制。

1 试验材料与方法

1.1 试验材料及制备

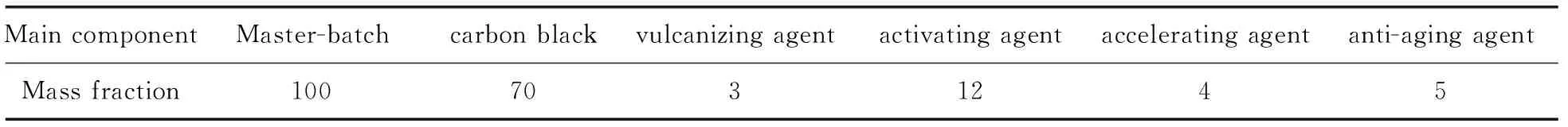

根据丁腈橡胶的选用标准,采用XK-450型开放式炼胶机和XLB型平板硫化仪(青岛亚东机械集团有限公司生产)制备了低、中、高3种不同丙烯腈含量的丁腈橡胶样品,丙烯腈的质量分数分别设为18%、26%和41%(简称为N18、N26和N41),其配方主要成分如表1所示。主要成分的加料顺序为:母胶→硫化剂→活化剂→防老剂→炭黑→促进剂。硫化温度150 ℃,硫化时间随丙烯腈含量的增加分别为tc90+10 min、tc90+7 min、tc90+5 min,硫化压力10 MPa。测试3种橡胶硬度分别为Shore A 71、73、74。

表1 NBR橡胶配方组成

1.2 样品预处理

通过电子分析天平(精度0.1 mg)称量3种丁腈橡胶样品的原始质量,然后对对照组样品进行不同浸泡时间下的溶胀预处理。浸泡时间分别设置为0、24、48、72、120、168、240 h。溶胀试验在环境温度和压力下进行,样品通过悬挂浸入式测试装置浸于去离子水(工业级)中,样品取出后用滤纸吸干表面。

1.3 干摩擦磨损试验

通过MPV-600型环-块微控磨损试验机(中国济南普业机电技术有限公司生产)模拟丁腈橡胶的滑动磨损行为,在常温常压下对干摩擦条件下溶胀前后的丁腈橡胶样品进行单向滑动磨损试验。摩擦盘的重要参数示于表2。试验工作参数为:载荷200 N,转速150 r/min(约1.4 m/s),测试时间6 min。图1所示为磨损试验摩擦副组成和结构。

表2 摩擦盘的重要性能参数

图1 磨损试验摩擦副组成和结构

平均摩擦因数可直接在磨损试验机上获得,通过电子分析天平(精度0.1 mg)称量磨损试验后丁腈橡胶样品的质量。磨损试验后样品的磨损质量变化率(Qw)可通过公式(1)计算。

Qw=(mw-m0)/m0×100%

(1)

式中:m0是样品原始质量;mw是磨损试验后的样品质量。

所有数据均为3次测试的平均值。通过扫描电子显微镜(FE-SEM,Hitachi JSM-6360,Japan)观察磨损试验后的样品表面形貌(试样先做喷金处理),测试样品的尺寸为5 mm×5 mm。

2 结果与分析

2.1 不同溶胀时间影响下的摩擦因数曲线

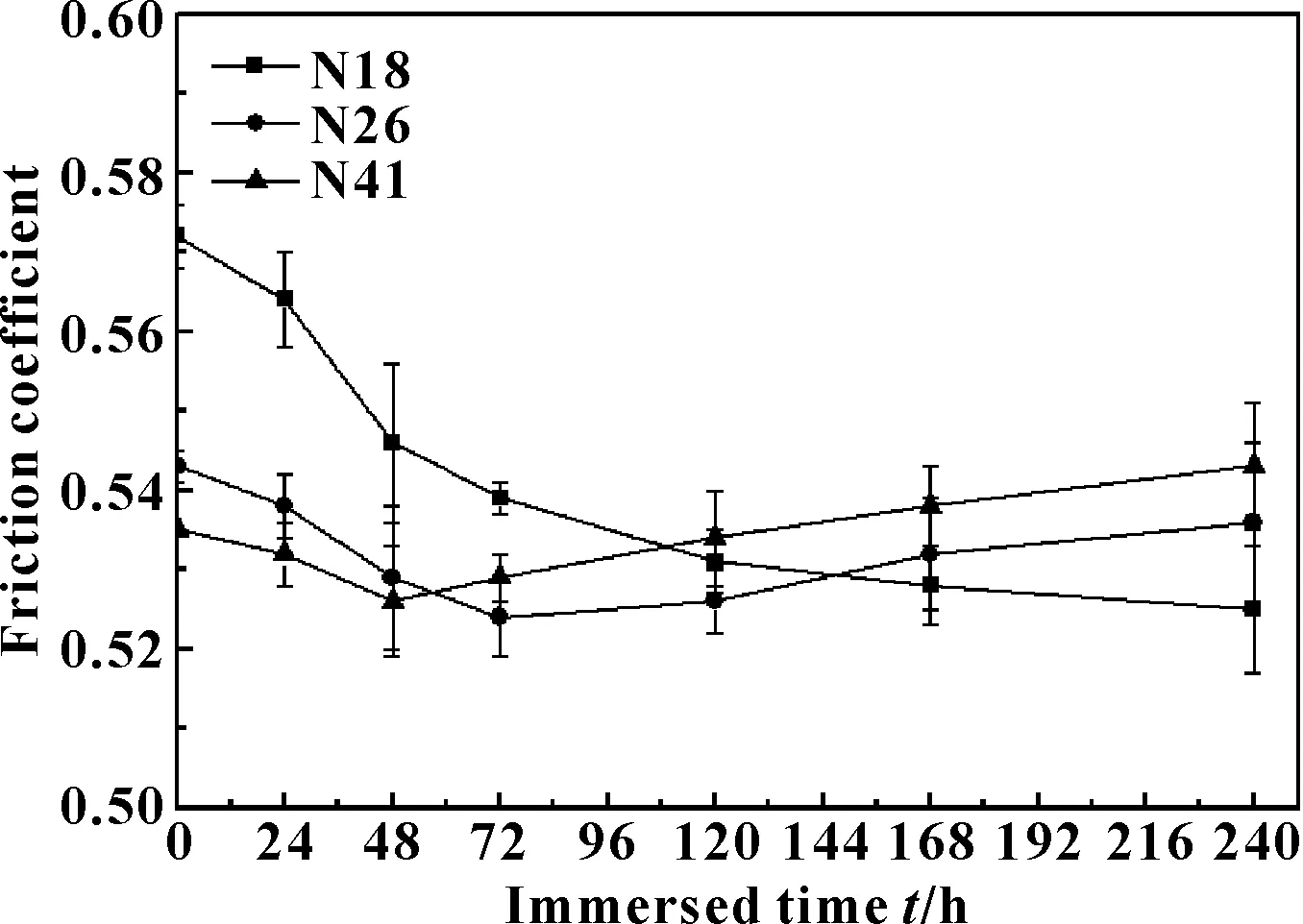

图2所示为3种不同丙烯腈质量分数的丁腈橡胶在不同溶胀时间影响下的平均摩擦因数变化曲线。可以看出,N18样品的平均摩擦因数随溶胀时间的增加而减小,且在前72 h下降显著;随着丙烯腈含量的增加,N26和N41样品的平均摩擦因数随溶胀时间的增加呈现出先减小后增加的情况,其拐点分别为72和48 h。

图2 NBR样品摩擦因数随溶胀时间的变化曲线

2.2 溶胀影响下的磨损量变化

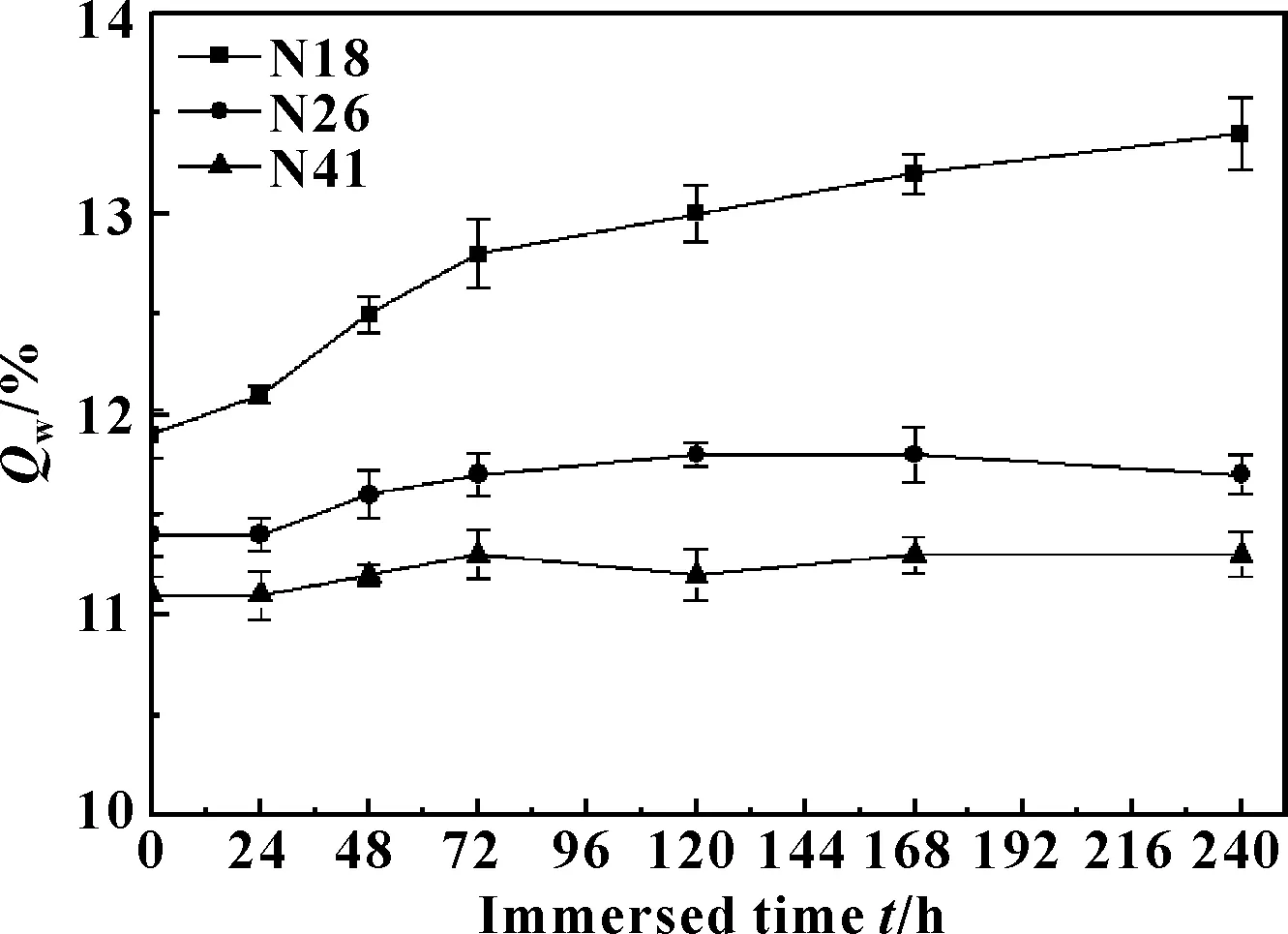

为了进一步研究溶胀时间对3种不同丙烯腈含量丁腈橡胶磨损量的影响,图3所示为NBR样品磨损量随溶胀时间的变化曲线。从图3可以看出,NBR橡胶样品的磨损量随溶胀时间的增加而增加,且随丙烯腈含量的增加而减少。N18受溶胀影响最大,其240 h溶胀后的磨损量变化分别为N26和N41的5和7.5倍。

图3 NBR样品磨损质量变化率随溶胀时间的变化曲线

2.3 溶胀前后的磨损表面形貌及形成过程

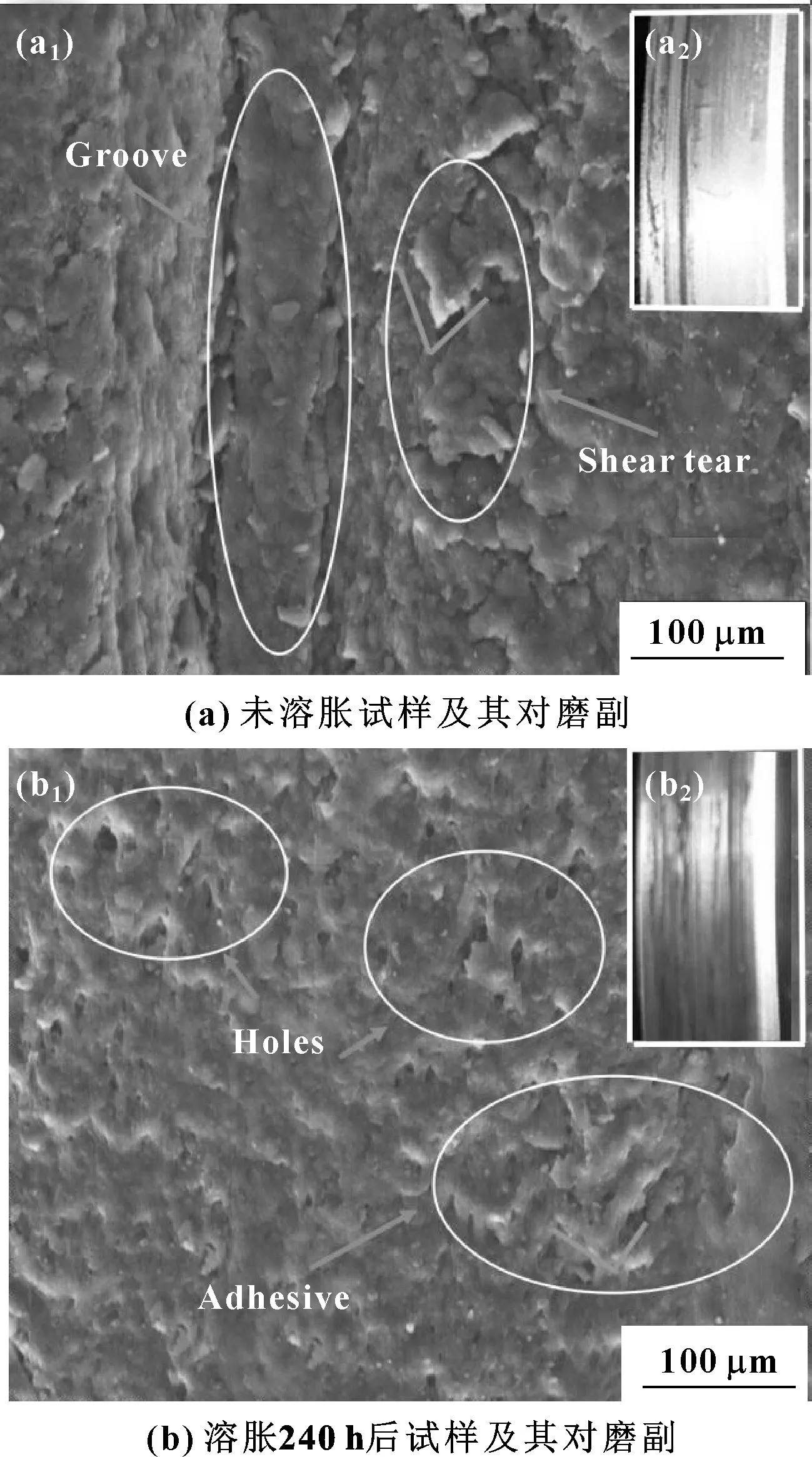

为了更好地研究丁腈橡胶溶胀前后的干摩擦磨损行为,选取受溶胀影响最大的N18样品,分别对未溶胀及溶胀240 h后的橡胶样品及其对磨副的磨损表面进行了分析。图4(a1)所示为未溶胀N18磨损表面形貌,可见,在干摩擦条件下,N18磨损表面犁沟和撕裂痕迹清晰可见。溶胀240 h后的橡胶磨损表面形貌如图4(b1)所示,磨损表面呈现出明显的黏着磨损行为,磨损表面明显可见大量溶胀形成的孔洞。如图4(a2)(b2)所示,在干摩擦条件下,在摩擦轮表面可见到转移的橡胶组织,且与溶胀后橡胶样品对磨时摩擦轮表面橡胶组织黏着面积增加。

图4 溶胀前后N18样品的磨损表面及对应的摩擦盘表面形貌

2.4 溶胀时间对丁腈橡胶干摩擦下滑动磨损行为的影响

由以上结果可知,溶胀导致丁腈橡胶磨损加剧。为了进一步探究溶胀时间对干摩擦条件下丁腈橡胶滑动磨损表面形貌的影响,图5示出了3种丁腈橡胶样品在溶胀时间分别为0、24、72、240 h时磨损特征形貌的变化。可见,3种丙烯腈质量分数的丁腈橡胶受溶胀时间的影响表现出相似的变化规律。

由图5(a1)可以看到,未溶胀N18样品磨损形式主要为剪切作用下的橡胶撕裂。溶胀24 h后丁腈橡胶样品拉伸强度降低,如图5(b1)所示,表现为撕裂磨痕长度、宽度以及裂纹扩展深度减小。随着溶胀时间的增加,图5(c1)中溶胀72 h后的丁腈橡胶表面出现大量孔洞,交联组织的破坏导致硬度下降,受摩擦热的高温软化作用加剧,因此表现为黏着磨损;溶胀240 h后溶胀层增厚,相应的黏着层增厚,黏着痕宽度增加,如图5(d1)所示。

随着丙烯腈质量分数的增加,如图5(a2)所示,未溶胀N26样品表面剪切撕裂层变浅呈长片状;溶胀24 h后橡胶表面软化抗剪切性下降,如图5(b2)所示,磨损表面磨痕长度、宽度以及深度减小,与N18样品相比磨痕断面平整;溶胀时间增加到72 h后,如图5(c2)所示N26样品表面出现少量孔洞并出现软化黏着现象;溶胀240 h后样品表面黏着加剧,如图5(d2)所示,黏着层增厚且黏着痕宽度增加。

随着丙烯腈质量分数的进一步增加,N41样品由于硬度增强导致切削作用发生在表层,更高的拉伸强度使橡胶材料抗滑移能力增强,2个因素综合影响下未溶胀N41样品磨损表面形成硬质突起,如图5(a3)所示。溶胀24 h后样品机械性能下降,如图5(b3)所示,硬质突起面积和厚度减小。溶胀72 h后样品磨损表面出现软化黏着现象,同时由于溶胀导致橡胶材料更易于切削,如图5(c3)所示,在磨损表面可见片状撕裂。溶胀240 h后样品软化黏着加剧,黏着面积和厚度增加(如图5(d3)所示)。

图5 N18、N26和N41样品基于溶胀时间的磨损特征形貌变化

由此可知,溶胀作用下丁腈橡胶机械性能下降,摩擦力作用下溶胀后样品更易于材料的去除,因此摩擦因数下降,磨损量增加。但由于摩擦热作用下溶胀后的丁腈橡胶表面更易降解软化,黏着磨损的加剧导致摩擦因数增大,磨损量增加。因此,溶胀后丁腈橡胶的摩擦因数是两者交互影响下的综合体现,磨损量则表现为随溶胀时间的增加而增加。

随着丙烯腈质量分数的增加,橡胶样品交联密度和硬度的增加导致受溶胀影响减小,溶胀导致组织松散的易切削效应时间缩短,而受溶胀和摩擦热综合作用下软化导致的黏着影响增加。因此,N26和N41样品的摩擦因数表现为先减小而后增加。由于2种效应的作用均导致磨损加剧,因此磨损量随溶胀时间的增加而增加,受影响程度随丙烯腈质量分数的增加而减少。

干燥条件下磨盘在丁腈橡胶表面以一定的载荷和速度滑动时,摩擦副之间的摩擦力导致橡胶材料沿滑动方向产生了拉伸和变形。当丁腈橡胶的拉伸和撕裂强度不足以抵抗剪切应力和拉应力时,橡胶表面材料在滑动摩擦力的作用下撕裂现象明显,裂纹垂直于滑动方向扩展,在滑动方向上摩擦力的综合作用下,磨痕成角状。随着丙烯腈质量分数的增加,丁腈橡胶交联密度及硬度的增加提高了材料滑移难度,使剪切层变薄,磨痕表现为断面平整的片状和硬质突起。金属磨盘表面粗糙部分嵌入橡胶表面,高速滑动摩擦下在橡胶表面形成犁沟。干摩擦条件下摩擦轮与丁腈橡胶表面直接接触,由于橡胶的低导热性导致摩擦过程中产生的热量不能及时地散去而使摩擦副界面处的温度升高,高温导致的橡胶表面氧化降解使丁腈橡胶的机械和摩擦学性能下降[13],同时,溶胀导致的丁腈橡胶组织破坏和硬度的下降[14]加剧了摩擦热的影响,进而使丁腈橡胶磨损表面出现明显的黏着磨损现象,导致更多的橡胶材料黏在对偶件磨盘表面上。软化黏着效应随溶胀时间的增加而增加,随丙烯腈质量分数的增加而降低。

3 结论

(1) 受溶胀的影响,丁腈橡胶溶胀后机械性能下降,易于材料去除的同时,在摩擦热作用下黏着磨损加剧。前者导致摩擦因数下降而后者相反,摩擦因数为两者综合作用的体现。丁腈橡胶摩擦因数受溶胀的影响程度随着丙烯腈质量分数的增加而减小。其中,N18的摩擦因数随溶胀时间的增加而减小,而N26和N41的摩擦因数表现为先减小而后增加。

(2) 受溶胀和摩擦热的影响,溶胀后丁腈橡胶的磨损量随溶胀时间的增大而增大,磨损量受溶胀的影响随着丁腈橡胶丙烯腈质量分数的增加而减小。N18受溶胀影响最大,其溶胀240 h后的磨损量变化率分别为N26和N41的5和7.5倍。

(3) 干摩擦条件下丁腈橡胶材料的滑动磨损主要为剪切撕裂造成。由于溶胀后丁腈橡胶交联组织破坏导致机械性能下降,耐剪切应力下降,磨痕减小。随着溶胀时间的增加摩擦热软化作用加剧,磨损行为向黏着磨损转化,黏着效应随丙烯腈质量分数的增加而降低,磨损表面出现大量溶胀孔洞。与丁腈橡胶样品对磨后,在摩擦轮表面可见到转移的橡胶组织,且与溶胀后橡胶样品对磨时摩擦轮表面橡胶组织黏着面积增加。