LNG接收站高压泵并联运行操作点研究

贾保印 刘以荣 李 明 郭 伟

中国寰球工程有限公司北京分公司, 北京 100012

0 前言

天然气发展“十三五”规划提出,天然气是一种优质、高效、清洁的低碳能源,可与核能及可再生能源等其他低排放能源形成良性互补,是能源供应清洁化的最现实选择。近年来,中国天然气产业建设进入了快速发展阶段[1-4]。作为天然气主要供应气源的液化天然气(LNG)也迎来了快速发展期,截止2019年5月,中国已投产的LNG接收站共21座,接收规模达到8 760×104t/a;正在建设的LNG项目有13个,已获核准尚未开工项目2个,规模合计2 280×104t/a[5]。除了新建LNG接收站外,现有接收站以扩大周转能力为主,即大程度提高天然气外输能力,且新建或扩建的接收站终端容量趋向于大型化[6-7]发展。高压泵是LNG接收站中用于将LNG增压送至汽化器的关键核心设施,高压泵的数目和处理能力直接决定了LNG接收站的周转能力。目前,大多数LNG接收站扩建项目是通过增加高压泵和汽化器的设备数目,来达到扩大外输能力的目的。伴随着高压泵的配置数目越来越多,并联运行高压泵的数目也越来越多,据离心泵并联运行的水力学理论分析,多台离心泵并联运行会降低每台泵的流通能力,具体影响程度视具体工程项目的管路水力学而定。

本文研究多台高压泵并联连续运行时流量偏流的工况,计算模拟并联运行时每台高压泵的操作点。此外考虑到泵的操作点是性能曲线、管线阻力特性、控制阀门开度等参数的函数,其操作点沿着高压泵性能曲线动态移动,稳态模拟软件难以实现准确计算,因此需引入动态仿真计算工具来实现此工况动态变化过程。目前动态模拟软件主要有Hysys Dynamic、Plus Dynamic和Dynsim,其中Hysys Dynamic可用于模拟分析石油化工装置的工艺过程,反映实际生产中流量、温度、压力等工艺参数随时间的扰动变化,已被国内外研究机构和工程公司广泛应用[8-23],当前工程设计越来越倚重动态仿真计算,其分析数据更加贴近生产实际。

1 计算基础数据

1.1 LNG组成和LNG高压泵基本参数

某项目天然气组分及摩尔含量为:CH495%,C2H61%,C3H81%,C4H101%,N22%。LNG高压泵工艺参数为:额定流量450 m3,额定扬程2 275 m,额定效率72.5%

某项目一期工程设置5台高压泵,二期工程扩建2台高压泵,工程现已安装7台高压泵,6用1备,所有7台高压泵进、出口汇管的水力学和压损均按6台高压泵同时运行考虑,未考虑远期扩建。但随着LNG接收站应急调峰的要求,天然气外输市场要求LNG接收站能够提供最大小时峰值为8台高压泵同时运行的处理量,运行工况的总计时间约10 d,因此LNG接收站需进行扩能改造,考虑到峰值外输时间较短,峰值外输工况不设置备用高压泵,只需新增1台高压泵。由于高压泵系统水力学是按照6台高压泵同时满负荷运行考虑的,现在需同时运行8台高压泵,为此有必要评估扩能改造后高压泵系统的影响,尤其是对8台高压泵同时运行时的偏流现象进行研究。此外为了尽可能避免因高压泵制造商、高压泵型号的不同对并联高压泵系统的影响,本次扩能改造采购的高压泵与已有7台高压泵的制造商、型号完全相同。

1.2 高压泵并联布置

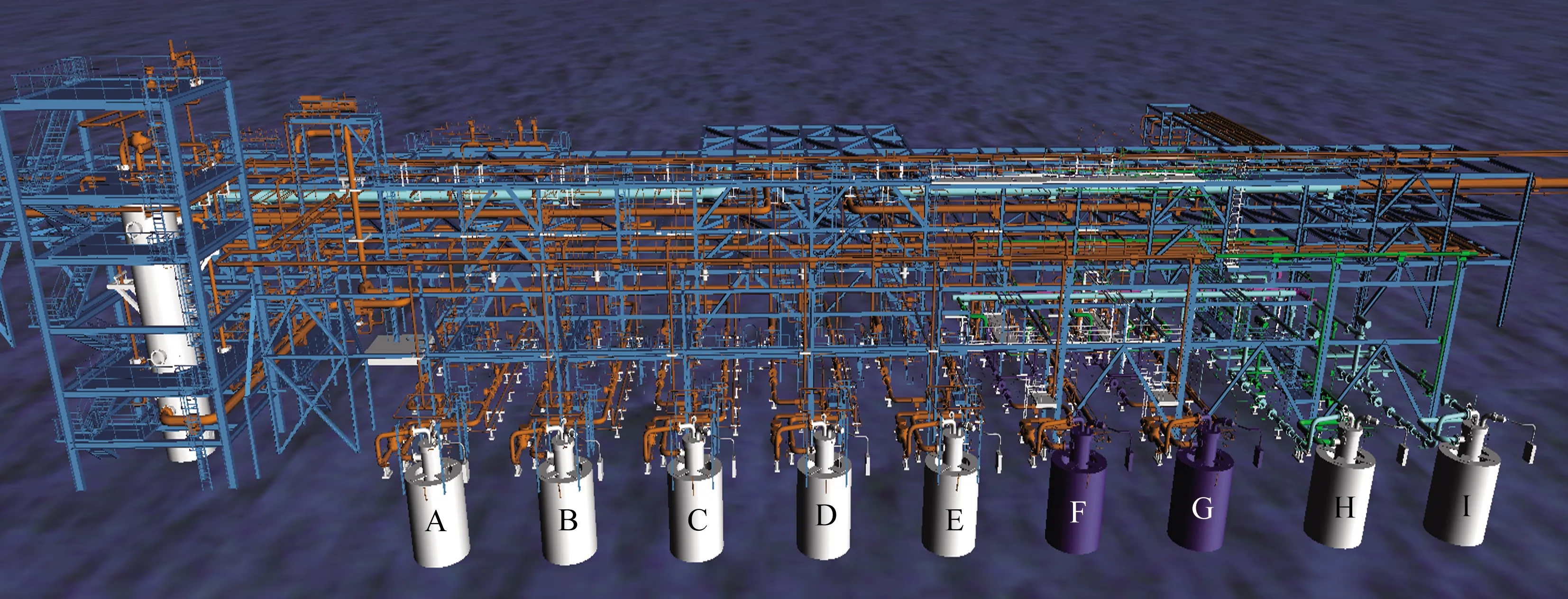

来自高压泵入口缓冲罐(通常为再冷凝器)的高压泵入口总管,分别接至8台高压泵的入口管线,高压泵系统布置见图1。图1从左到右分别为泵A、B、C、D、E、F、G、H、I(预留),经高压泵增压后的LNG分别接入高压泵的出口汇管,输送至汽化区。

图1 高压泵系统布置示意图Fig.1 Schematic drawing of high-pressure pump system arrangement

2 动态模拟搭建和结果分析

2.1 动态模拟搭建

采用动态模拟计算软件Hysys Dynamic计算上述8台高压泵同时运行状态下的流量、扬程等工艺数据,并结合高压泵制造商的操作范围要求判断运行操作点是否满足设备要求。

某项目中8台高压泵的型号、扬程-流量、效率-流量曲线相同,现将上述曲线输入至Hysys Dynamic软件中,形成高压泵的性能曲线,见图2~3。采用动态模拟软件搭建上述工艺流程的动态模型,此模型中每台高压泵主要设置有泵最小回流的流量控制器,其中流量控制器为反馈控制,本高压泵的最小回流回路控制点为其额定流量的40%,当外输流量高于40%额定流量时,最小回流回路关闭;当外输流量低于40%额定流量时,最小回流回路开启维持高压泵出口总流量为40%额定流量。

2.2 结果分析

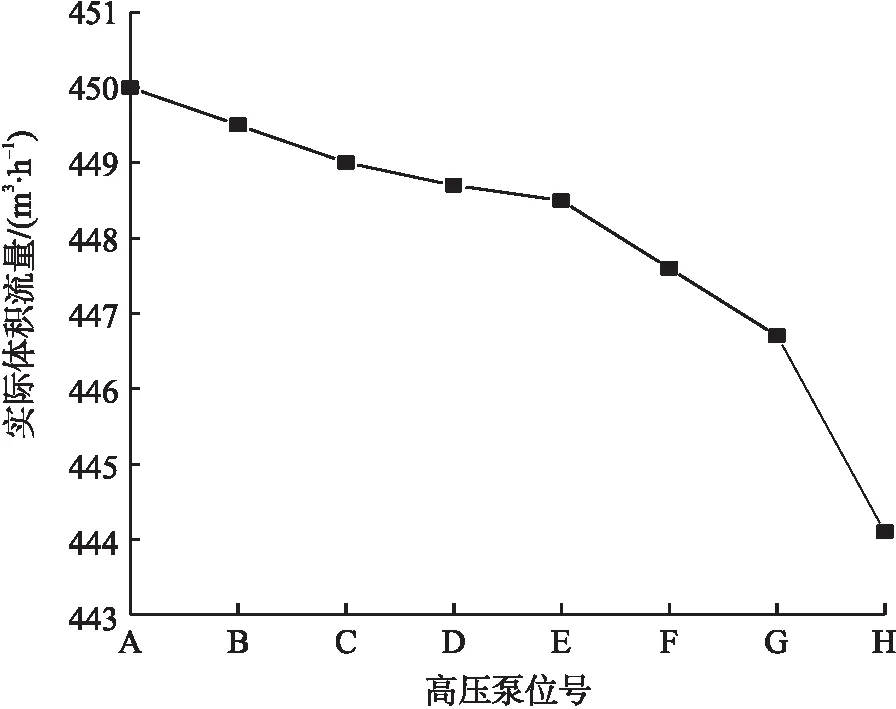

8台高压泵同时运行时,经动态模拟计算后每台高压泵的前后压差数据和实际体积流量见图4~5。

图2 高压泵的流量-扬程曲线图Fig.2 The flow-head curve of high-pressure pumps

图3 高压泵的流量-效率曲线图Fig.3 The flow-efficient curve of high-pressure pumps

图4 并联运行工况下每台高压泵进、出口压差图Fig.4 The pressure difference chart of each pumps during paralleling cases

图5 并联运行工况下每台高压泵实际体积流量图Fig.5 The actual volume flow rate of each pumps during paralleling cases

从图4可看出,高压泵A的前后压差最小,高压泵H的前后压差最大,中间高压泵的前后压差逐步增大,这是因为高压泵A入口管口距离高压泵入口汇管最近,入口操作压力最高;高压泵A出口管口距离高压泵出口汇管最近,所需出口操作压力最低,因此前后压差最小。相反,高压泵H入口管口距离高压泵入口汇管最远,入口操作压力最低;高压泵H出口管口距离高压泵出口汇管最远,所需出口操作压力最高,因此前后压差最高。由于某项目一期、二期工程并未考虑高压泵H的设计,新增高压泵H后该泵进、出口管线的布置较其他7台高压泵更为复杂,路径最远,相应管线水力学损失更大,高压泵前后压差较其他高压泵增加较多。

从图5可看出,当高压泵A的实际体积流量为其设计额定流量450 m3/h时,其他高压泵的实际体积流量逐渐减少,分别为449.5、449、448.7、448.5、447.6、446.7、444.1 m3/h,显然8台高压泵的实际体积流量均不同,已发生了偏流现象,距离高压泵A越远的高压泵偏流现象越严重,该现象同现场实际运行情况相符。此外由于高压泵的额定扬程为2 275 m,数值相对较高,因管线水力学损失造成的压头变化(约2~4 m)相对高压泵的额定扬程比例极低,所以虽然发生了偏流现象,但每台高压泵的实际体积流量仍然在正常运行操作范围内,对每台高压泵的运行几乎没有影响。

综上所述,石油化工装置中任何工艺系统的变化及运行均是动态变化的过程,引入动态模拟软件先进计算工具,有助于设计人员和运营人员更好理解装置运行特点,总结运行规律,优化运行操作。

3 结论

本文应用HYSYS动态模拟软件并进行二次开发,对多台高压泵并联运行的实际工况,建立动态模拟模型,研究多台同规格高压泵并联运行时每台高压泵的操作点变化范围,结论有以下三点。

1)随着天然气市场的发展,LNG接收站中高压泵并联运行操作工况已成为一种常态,分析研究多台高压泵并联运行动态工况势在必行,为此亟需掌握解决此类复杂工况的计算方法。

2)某项目中多台高压泵并联时已发生偏流现象,与现场实际操作相符,但偏流程度在允许范围内,对生产无影响。

3)动态模拟仿真计算能够准确模拟多台高压泵并联运行状态下每台高压泵的实际运行操作点范围,有助于工程设计更加贴近生产实际。