温度参数对有机朗肯循环系统的影响研究

胡志明 阙 燚 赵淑珍

中国石油工程建设有限公司西南分公司, 四川 成都 610041

0 前言

目前,世界范围内的能源供给仍以化石能源为主,以中国为例,化石能源占比近90%。从中国的能源消耗结构看,工业能耗约占总能耗70%,但由于工业生产过程中的能源转换和利用技术水平较低,工业能耗中60%~65%转换为不同温度的余热排放到环境中,造成大量能源浪费[1]。除了工业余热之外,余热资源还包括:生物质能、太阳能、地热能、汽车发动机尾气,以及海洋温差能等可再生能源。

中国的余热资源非常丰富,进行余热回收利用,能在很大程度上缓解和改善化石能源带来的能源危机和环境污染等问题[2]。中高温余热(>300 ℃)便于回收,已形成了较为完善的余热发电产业;但由于低温余热(<300 ℃)回收技术尚不成熟,加之体量甚巨,大量低温余热被直接排放。

有机朗肯循环(Organic Rankine Cycle,ORC)是利用有机工质替代水的一种动力循环。与水相比,有机工质的临界压力、临界温度以及沸点比较低[3],能更有效利用低温热源。此外,ORC系统结构简单,所需设备易于获取,投资、运行费用较低。因此,ORC是一种有效的低品位余热回收技术[4],对提高能源综合利用效率及发展分布式供能系统具有重要意义[5]。

早在1966年就有学者提出可应用ORC对低品位热能进行回收利用,自此ORC低温余热回收技术便引起了人们广泛关注,国内外学者纷纷投入到该研究领域中,研究内容涵盖了有机工质选择、系统性能评价、系统性能改进等方面[5-11]。1990年Badr O等人[12]便指出用于ORC系统的有机工质应具有无毒、不可燃、无腐蚀等基本特性。Chen Huijuan等人[13]研究发现干工质和等熵工质更适用于ORC系统。Roy J P等人[14]对比分析了R 12、R 123和R 134 a三种工质用于热源温度140 ℃、窄点温差5 ℃时ORC系统的净输出功和热效率,表明 R 123 是最适用于该ORC系统的工质。Lee K M等人[15]以热效率和净输出功作为系统的性能评价指标,对以R 113为工质的ORC系统进行分析,发现随着蒸发温度升高,循环的热效率以及净输出功也越高。冯永强[16]在研究运行参数对系统经济性能影响时,发现 R 11、R 123 以及R 245 ca工质较适用于中低温余热回收。此外,Wang X D[17]、Li W[18]等人在研究设置内部回热器对ORC系统性能影响时,发现设置回热器可以显著提高ORC系统的热效率,降低系统传热温差,还能提高系统的效率。

天然气与石油化工行业的生产过程中伴随着大量的低温余热,若能将其回收利用,对整个行业具有重要意义。立足于此,本文拟对90~150 ℃低温余热的回收利用进行一定的分析,为其实际回收利用提供浅显的理论基础。

1 ORC系统

1.1 ORC系统热力学模型

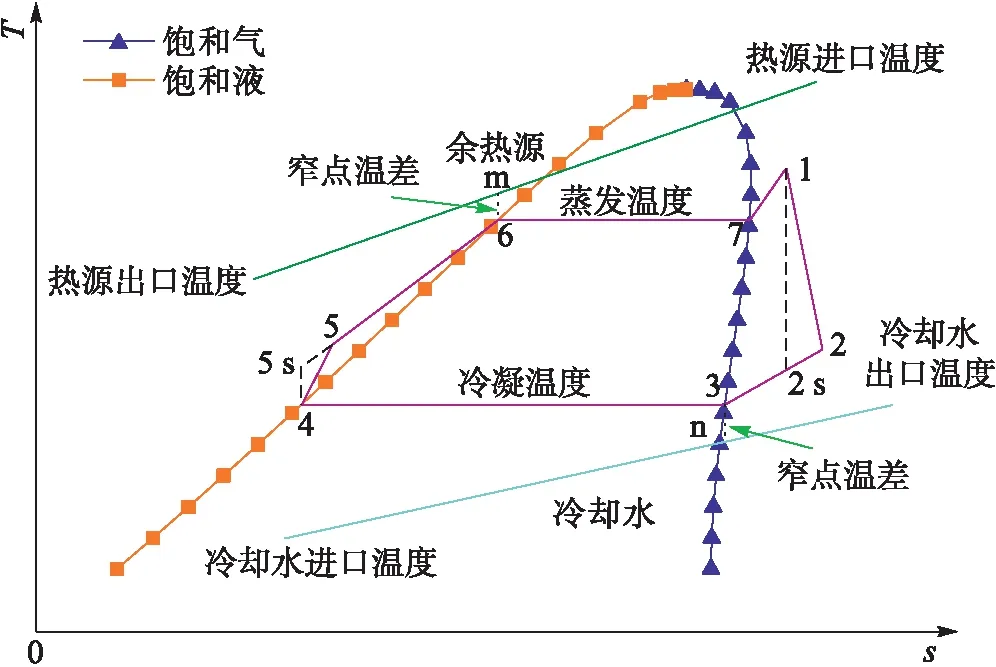

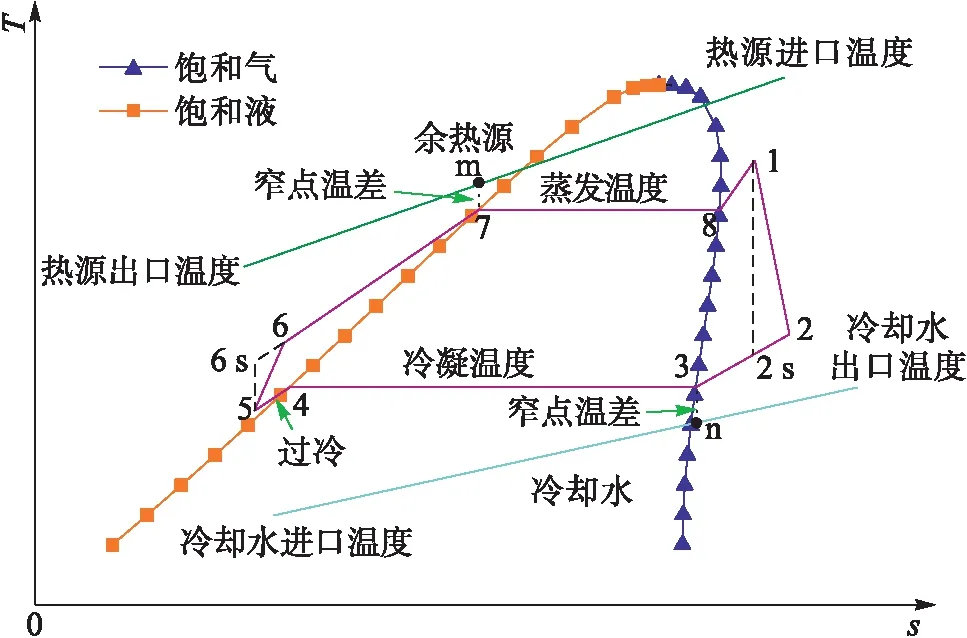

ORC系统主要包括蒸发器、膨胀机、冷凝器、工质泵等部件。为便于对ORC系统进行分析,假定循环为理论循环。ORC系统示意及T-s图见图1。

b)T-s图 b)T-s

有机工质首先在蒸发器中吸收热量,并最终达到过热状态。过热蒸气进入膨胀机绝热膨胀,膨胀后的过热蒸气在冷凝器中被循环冷却水冷却为饱和液体。接着经工质泵绝热压缩为过冷液体,然后再次进入蒸发器中定压吸热完成循环过程。图1-b)理论循环过程为:过热蒸气(1)—过热蒸气(2 s)—饱和蒸气(3)—饱和液(4)—过冷液(5 s)—饱和液(6)—饱和蒸气(7)—过热蒸气(1)。由于工质在工质泵和膨胀机中的不可逆较显著,实际热力循环过程为1—2—3—4—5—6—7—1。ORC过程中的主要温度参数包括:蒸发温度,有机工质在蒸发器内沸腾的温度;冷凝温度,有机工质在冷凝器内凝结时的饱和温度;过热度,工质加热到饱和蒸气状态时,继续加热后的温度与饱和蒸气状态时的温度差;过冷度,冷却过程中,工质被冷却到冷凝温度处成为饱和液时,继续冷却,此时温度低于冷凝温度的差值。过热、过冷过程压力不变。

1.2 ORC系统的计算方法

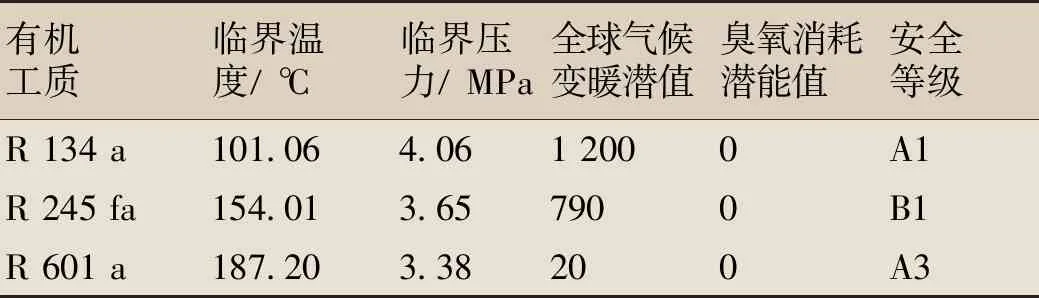

循环过程中,温度参数的变化会影响余热回收的效果。为了研究各温度参数对余热回收效果的影响,以LNG厂、净化厂等工业建筑在生产中产生的90~150 ℃余热作为热源,设其流量为单位质量流量,冷源为32 ℃冷却水。工质的选择应综合考虑其热力性能、安全性、环保性以及化学稳定性[19-21],按照有机工质的选择原则,拟选 R 134 a、R 245 fa和R 601 a三种有机工质,其物性参数见表1。

表1 工质物性参数表

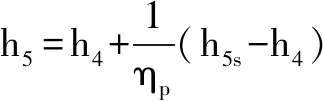

循环过程中,蒸发温度设为75 ℃,冷凝温度设为40 ℃。工质过热度过大,会增大膨胀机出口的乏气过热度,使得膨胀机出口乏气温度远高于冷凝器内的冷凝温度,容易造成能量浪费,还将加大冷凝器内由于传热温差引起的不可逆损失[22],本文将工质过热度设为5 ℃[23]。为简化循环过程,工质过冷度设为0 ℃,蒸发器窄点温差设为3 ℃,冷凝器窄点温差设为5 ℃。在研究某一参数对循环特性的影响时,采用单一变量原则,保持其他参数不变,改变该参数的值进行研究。此外,为便于对循环进行分析,做以下假设[24]:整个循环过程处于稳态流动;忽略除工质泵、膨胀机外的其他不可逆因素;忽略蒸发器、冷凝器、工质循环管道内压降以及各部件热损失。工质泵和膨胀机的绝热效率分别设为0.8和0.85[25]。

循环过程中单位工质:

吸热量:q1=h1-h5

(1)

放热量:q2=h2-h4

(2)

工质泵耗功量:wp=h5-h4

(3)

膨胀机做功量:wt=h1-h2

(4)

(5)

其中h2=h1-ηt(h1-h2s)

(6)

蒸发器蒸发温度处[26]:

余热源放热量:Q余热=q余热(hin-hm)

(7)

有机工质吸热:Q吸=q工质(h1-h6)

(8)

(9)

式中:hin为热源进口比焓值;hm为温度在m处的余热源流体比焓值,kJ/kg;q余热为余热源流体质量流量,kg/s;q工质为有机工质质量流量,kg/s。

冷凝器冷源温度n处:

有机工质放热量:Q放=q工质(h3-h4)

(10)

冷却水吸热:Q吸=q水(hn-hin)

(11)

(12)

水的比容在液相压缩过程中可视为近似不变,则压缩功近似为0。且压缩过程可视为绝热,所以内能近似不变。则循环过程中冷却水泵耗功:

W水=q水(hout-hin)/η

(13)

h=u+pv水

(14)

W水=q水·(pout-pin)·v水/η

(15)

式中:pout、pin为冷却水泵出口、进口压力,kPa;v水为水比容,m3/kg。本文设定冷却水泵进出口压差100 kPa,水比容为 0.001 m3/kg,水泵效率η设为0.8。

系统净输出比功:wnet=wt-wp-w水

(16)

(17)

各状态点参数由AP 1700物质物性计算查询平台[27-28]查出。

1.3 ORC系统热经济性分析

为综合考虑ORC系统的初投资、投资回收期、运营和维护成本等因素,本文用平准化发电成本[29-30]作为目标函数对ORC系统的经济性进行评价。

相关研究表明,在ORC系统主要设备中,换热器的投资费用较高,约占ORC系统设备投资的40%~90%[19,31],故可用换热器的经济性间接显示ORC系统的经济性。为充分考虑ORC系统的直接成本和间接成本,本文采用模块成本估算技术[32]估算系统设备成本。

设备购买成本(设备工作压力为环境压力,材料为碳钢):

lgCb=K1+K2lgA+K3(lgA)2

(18)

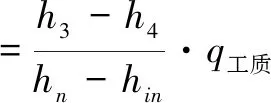

式中:A为设备属性(换热器为换热面积,m2;泵、膨胀机为功率,W);K1、K2、K3为设备购买成本计算系数[32],见表2;Cb为当前年份设备购买费用,美元。

设备模块成本:

Cbm=Cb(B1+B2FmFp)

(19)

lgFp=C1+C2lgP+C3(lgP)2

(20)

式中:Fm为材料修正因子;Fp为压力修正因子;B1、B2、C1、C2和C3分别为设备模块成本计算系数[32],见表2。

表2 三种换热器成本计算系数表

ORC系统总成本为系统各设备成本之和:

Ctotal=Cbm,eva+Cbm,con+Cbm,tub+Cbm,pum

(21)

式中:Cbm,eva为蒸发器成本,美元;Cbm,con为冷凝器成本,美元;Cbm,tub为膨胀机成本,美元;Cbm,pum为工质泵成本,美元。

设定换热器占系统投资60%,则用换热器成本折算后的系统总成本表示为:

(22)

蒸发器换热面积:

(23)

(24)

式中:Q为换热量,kJ;K为换热系数,本文取板式换热器进行试算,取值3 kW/(m2·℃);ΔTm为换热过程对数平均温差,℃;Tin为热源进口温度,℃,Tout为热源出口温度,℃。冷凝器计算方法同蒸发器。

系统投资回收期可用下式表示[33-34]:

(25)

式中:i为利率,取5%;n为设备使用寿命,取20 a。

ORC系统平准化发电成本[35]可用下式进行计算:

(26)

式中:Com为系统运行和维护费用,是系统投资成本的1.5%,美元;top为系统年运行时间,取8 000 h[36]。

2 结果分析

2.1 蒸发温度

ORC系统的蒸发温度和蒸发压力是一一对应的。图1-b)中5—1过程为定压吸热过程,5—6过程为工质预热过程,6—7过程为工质蒸发过程,其状态由饱和液态变为饱和气态,7—1过程为工质过热过程。6—7过程对应的温度即为蒸发温度,该温度对应的饱和气相或饱和液相压力即为蒸发压力。在工质吸热的过程中,低温热源则进行相应的放热过程,在状态点6处蒸发器内存在最小换热温差,即为窄点温差,对应于状态点6处的热源温度即为窄点温度。

当蒸发温度较低时,工质的平均吸热温度不高,使得蒸发器内传热温差较大,导致可用能损失增加,最终会导致工质的做功能力减弱。蒸发温度越低,工质在膨胀机入口温度就越低,做功能力越弱。提高蒸发温度,单位工质的做功能力提高。但是蒸发温度升高,导致热源流体出口温度升高,单位热源在蒸发器中的放热量减少,根据能量平衡,可知工质流量降低。此外,工质流量减少会导致冷却水流量减少,冷却水泵耗功量必然减少。对于工质泵而言,冷凝温度不变的情况下,提高蒸发温度,单位工质耗功量必然增大,但是工质流量又减少,其具体变化很难进行定性分析。故循环净输出功的变化同样很难进行定性分析,需结合具体参数进行考虑。

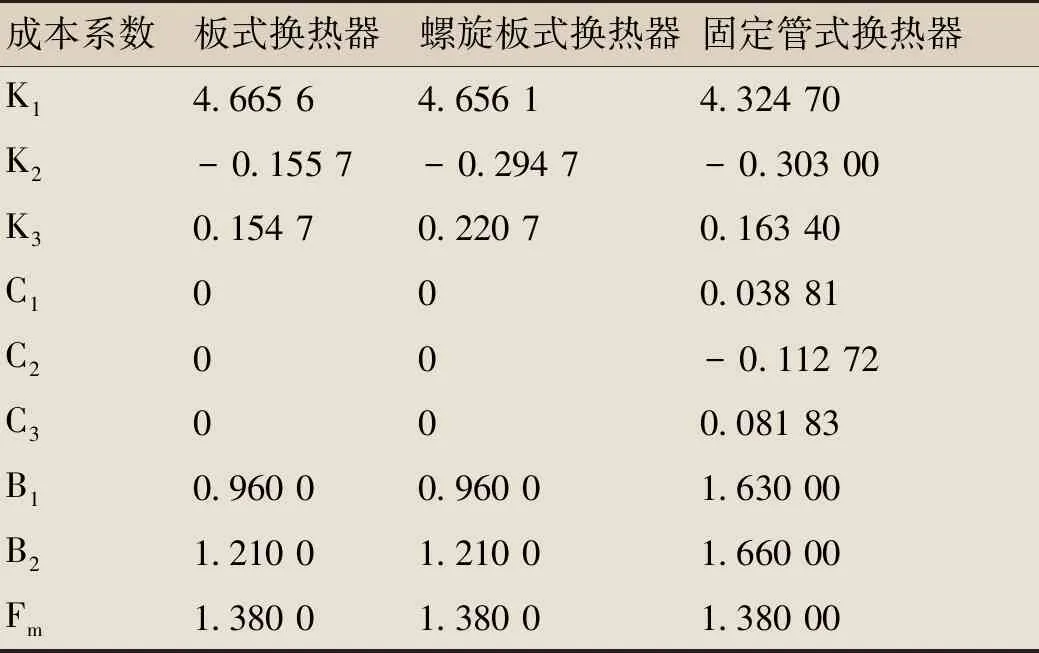

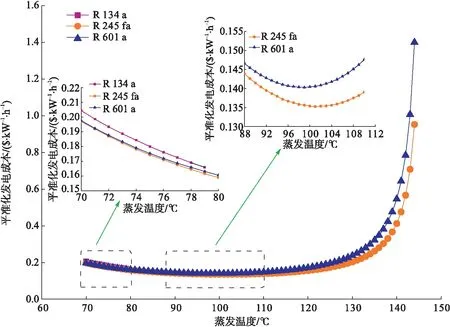

通过本文算例,蒸发温度对循环特性的影响见图2。

a)净输出功 a)Net output

b)热效率 b)Thermal efficiency

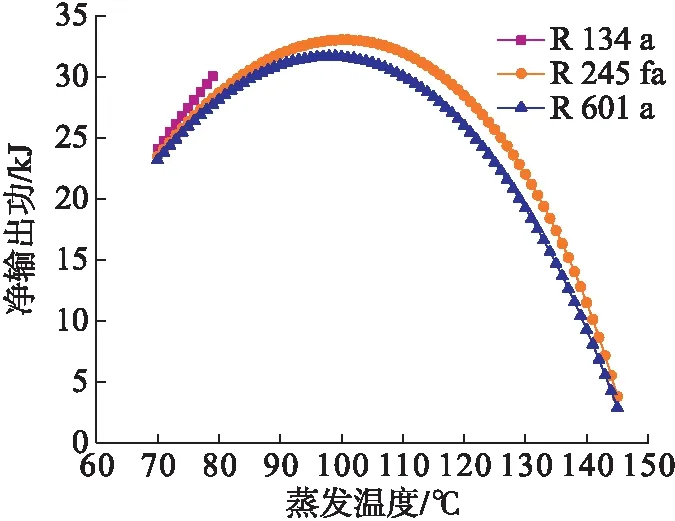

图2-a)即为三种有机工质净输出功随蒸发温度升高的变化情况。R 245 fa、R 601 a曲线的净输出功先增大后减小,分别在101、98 ℃达到最大值。R 134 a曲线的净输出功单调增加,这是因为其临界温度过低,受到了蒸发温度的限制[37],蒸发温度过高,会使其在膨胀机中出现气液两相状态,是不可取的。另外,在本文研究范围内,R 245 fa 曲线的净输出功始终大于R 601 a曲线。至于两者最大值的出现,则是由于蒸发温度升高,工质流量减少的速度慢慢高于比净输出功增加的速度,且随着蒸发温度增加,泵耗功量对净输出功的影响也越来越大。

图2-b)为三种有机工质循环热效率随蒸发温度的变化曲线。三种有机工质的效率曲线均是单调增加,其增速逐渐放缓。这是由于提高蒸发温度等同于提高了整个动力循环的能量品质,且循环吸热量的减小速度大于净功的降速。

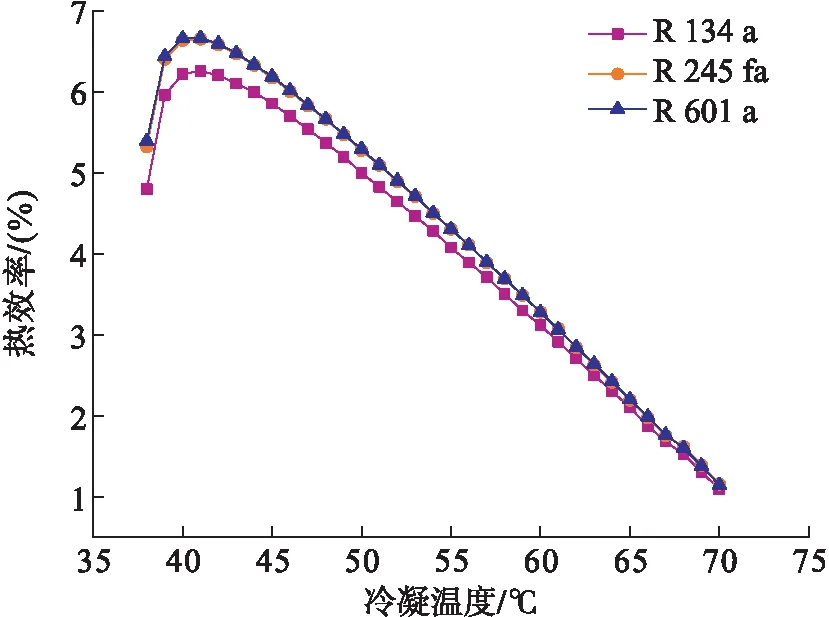

图3为蒸发温度对平准化发电成本的影响。由于受蒸发温度的限制,R 134 a曲线在给定条件下,平准化发电成本随蒸发温度升高而不断降低。这是因为蒸发温度升高,R 134 a有机工质的ORC系统总换热面积增大,从而导致系统成本增加,但由前可知,循环净输出功是增大的,且其增大速度高于由换热面积增大导致系统成本增加的速度,所以平准化发电成本会减小。R 245 fa曲线、R 601 a曲线平准化发电成本则表现出先降低后上升的趋势,与 R 134 a 曲线不同,随蒸发温度升高,这两者的换热面积是不断减少的。随蒸发温度升高,过热后工质温度不断接近热源进口温度,造成热源进口端温差不断减小,同时,蒸发温度升高,热源出口端温度不断增大,冷凝温度固定的情况下,热源出口端温差不断增大,从而造成蒸发器侧换热平均对数温差出现先缓慢增大,而后又逐渐减小的趋势。结合换热量的变化情况,换热面积不断减少,且蒸发温度越高,换热面积越小。结合式(18),当换热面积A减小,lgA不断减小,甚至于出现负值,式(18)中平方项对lgCb的影响由越来越小转变为越来越大,再结合式(18)中一次项,最终导致R 245 fa曲线和R601 a设备出现先减小后增大的趋势。考虑到循环净输出功,最终导致曲线出现极小值。值得注意的是,平准化发电成本极小值对应的蒸发温度与净输出功极大值所对应的蒸发温度基本吻合。由图3可看出,R 245 fa 曲线始终处于R 134 a曲线、R 601 a 曲线下方,其平准化发电成本始终最小。

图3 蒸发温度对平准化发电成本的影响图Fig.3 Influence of evaporation temperature on the LEC

故在这种条件下,工质的最佳蒸发温度可确定:R 134 a 有机工质为79 ℃左右、R 245 fa有机工质为101 ℃左右、R 601 a有机工质为98 ℃左右。此时对应的膨胀机膨胀比分别为2.54、5.16、4.56。

2.2 冷凝温度

有机工质在膨胀机内做功后导致其温度和压力均降低,但图1-b)中的状态仍为过热蒸气,需要在冷凝器中冷却成液体,然后才能被工质泵输送至蒸发器,进入新的循环过程。工质冷却过程在冷凝器中完成,冷凝器内的换热窄点温差位于对应于冷凝温度的饱和气态点处,即图1-b)中状态点3处。对应于冷凝温度的饱和液相或气相压力即为冷凝压力,冷凝过程压力不变。

冷源为32 ℃冷却水。在冷凝过程中,窄点温差一定时,若增大冷凝温度,则会相应增大循环冷却水出口温度,循环冷却水的热负荷减少,冷却水流量减少,最终使得循环冷却水泵耗功量减少。且在蒸发温度不变的情况下,工质泵的耗功量减少,冷凝压力即为膨胀机的出口压力,增大冷凝压力等同于降低膨胀机膨胀比,工质在膨胀机中做功量减少。综合循环冷却水泵耗功量、工质泵耗功量以及膨胀机做功量,很难判定循环净输出功的变化情况。

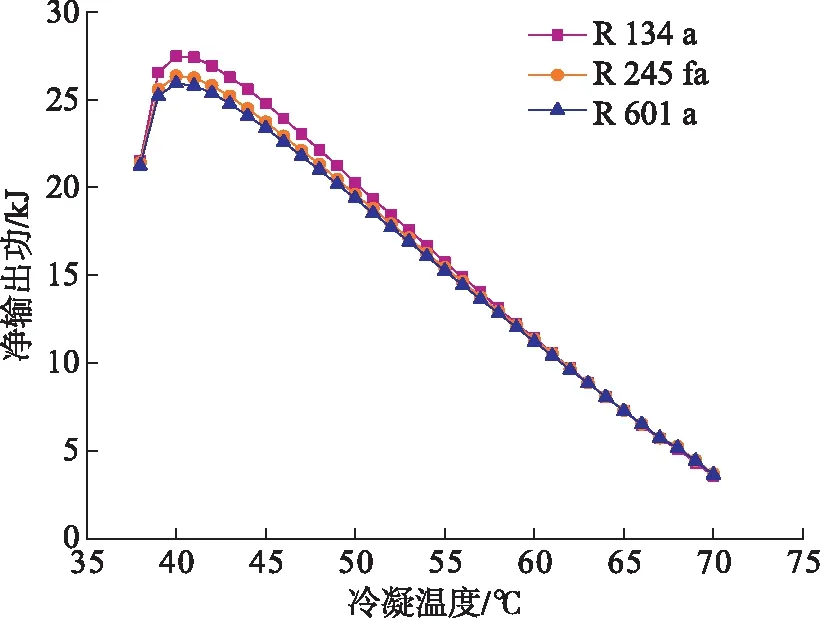

通过本文算例,冷凝温度变化对循环的影响见图4。

a)净输出功 a)Net output

b)热效率 b)Thermal efficiency

由图4-a)可看出,冷凝温度升高,三种有机工质的净输出功并不是单调变化,均呈现先增大后减小的趋势,并在40 ℃时出现最大值。这主要是由于冷凝温度在低温度范围内升高时,冷凝器内的平均换热温差增大,冷却水泵耗功量显著降低。冷凝温度从38 ℃升至40 ℃时,以R 245 fa有机工质为例,冷却水泵耗功量减少约6.87 kJ,而在40 ℃升至42 ℃过程中,冷却水泵耗功量仅减少约1.37 kJ。所以净输出功会随冷凝温度升高快速增加。换言之,最小换热温差的极限为1 ℃,此时冷凝温度为38 ℃,当冷凝温度越接近该值,则需大量的冷却水来完成该最小换热温差带来的热负荷,冷却水泵耗功量极大增加,导致循环净输出功快速降低。在高温度范围内,冷凝温度增加,冷却水泵耗功量、工质泵耗功量以及膨胀机做功量均减小,故呈现出单调降低的趋势。

由图4-b)可看出,循环热效率与净输出功的趋势一致,这是由于冷凝温度增加,循环吸热量缓慢减少的缘故。

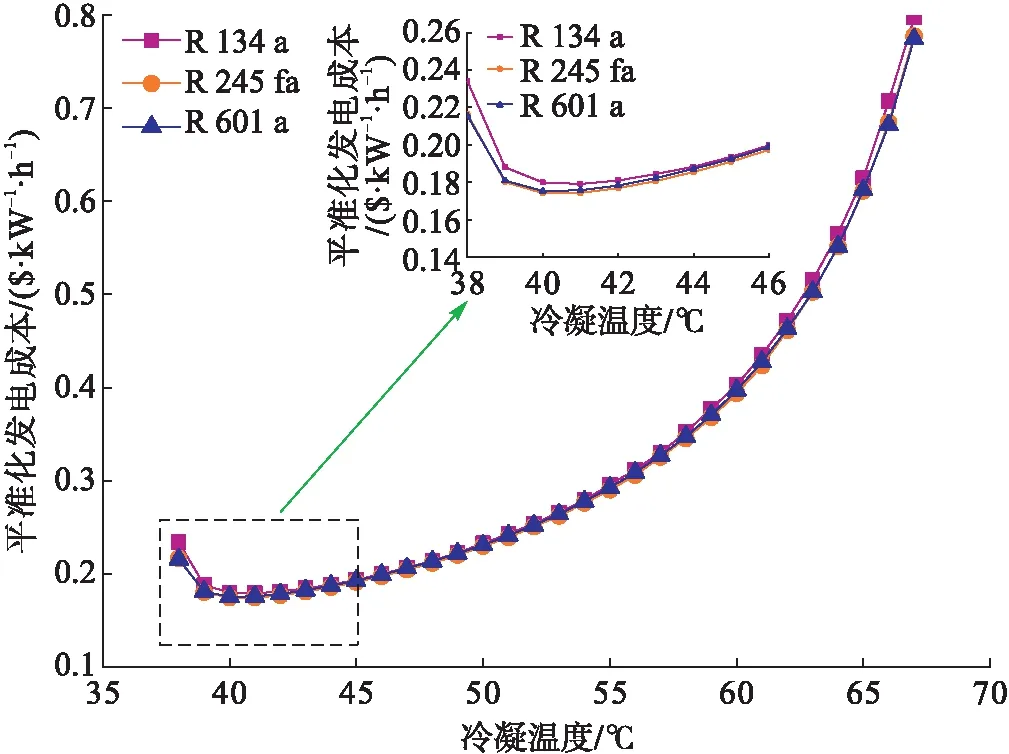

冷凝温度增加,会导致系统换热设备换热面积减少。以R 245 fa有机工质为例,当冷凝温度从40 ℃增加至45 ℃时,冷凝器换热面积减少了1.64 m2,系统总换热面积减少了1.57 m2。换热面积减少导致设备购买成本减少,由于循环净输出功随冷凝温度升高先增加后减少,且后者往后减少的速度大于设备购买成本减少的速度,二者综合考虑,使得平准化发电成本随冷凝温度增加表现出先减少后增加的趋势,见图5。图5中R 245 fa曲线始终处于R 134 a曲线、R 601 a曲线下方,说明R 245 fa的平准化发电成本曲线最小。

图5 冷凝温度对平准化发电成本的影响图Fig.5 Influence of condensation temperature on the LEC

2.3 过热度

过热过程是对蒸发完成后的饱和气态工质进行再加热,该过程是在定压下完成的。过热度即是再加热后的工质温度与蒸发温度的差值。对工质进行过热主要是为了防止工质在膨胀机中凝结出液滴,避免对膨胀机的叶片或传动部件造成冲蚀。对于湿工质(ds/dT<0),必须进行过热处理,以确保工质在膨胀机中不至于出现气液两相状态,对于等熵工质(ds/dT≈0)或干工质(ds/dT>0),理论上可不进行过热处理。由于提高过热度可能会导致系统低品位热能回收效益减小,故有必要对过热度做进一步的研究。

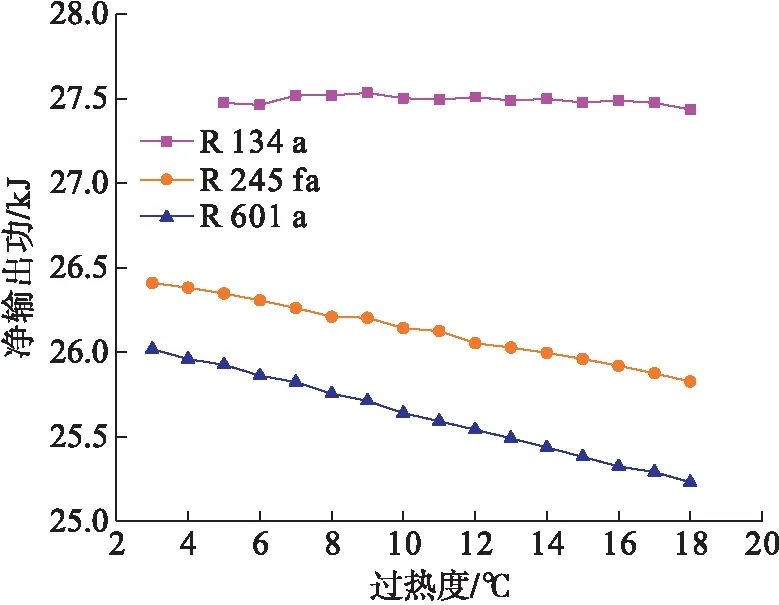

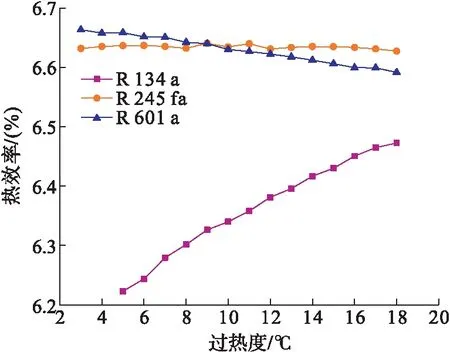

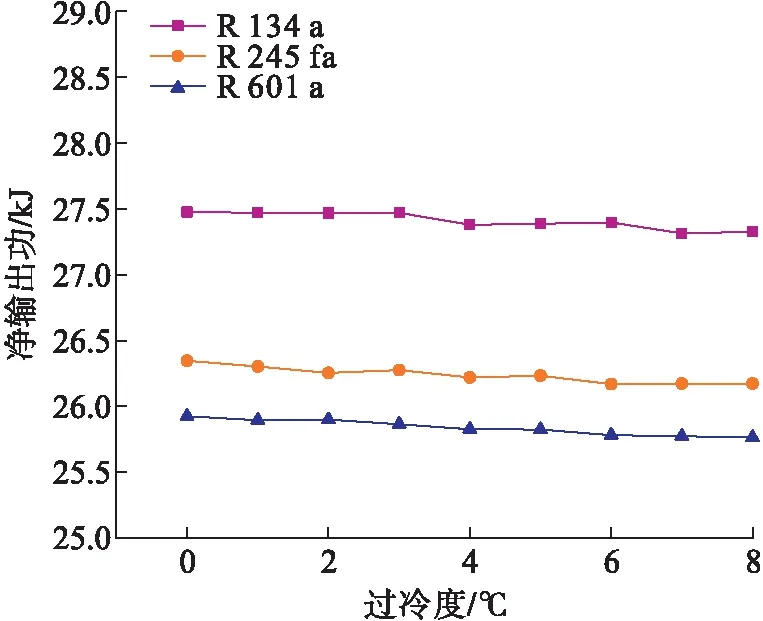

图6-a)为过热度变化对循环净输出功的影响,可以看出工质过热度增加,R 134 a曲线的净输出功并无明显的变化,而R 245 fa曲线、R 601 a曲线的净输出功均降低。这主要是由于过热度增加后,单位工质的吸热量增加,工质流量减少,从而使得工质在膨胀机中的做功量减少,与文献[23]结论相符。对于循环热效率,三种有机工质各有特点,见图6-b)。具体的是,R 134 a曲线单调增加,R 601 a曲线单调缓慢降低,而R 245 fa曲线则处于平稳动态变化,并未表现出明显的升降趋势。这主要是由于循环净输出功和循环吸热量都减少,且两者减小的速率没有明显差异,热效率的变化则会表现出随具体条件、具体工质各有不同的特点。事实上,三种有机工质的热效率变化幅度都很小,在本文研究范围内,R 134 a 曲线的变化幅度最大,也仅增加了约4.01%。可以看出过热度对循环热效率的影响并不显著。

a)净输出功 a)Net output

b)热效率 b)Thermal efficiency

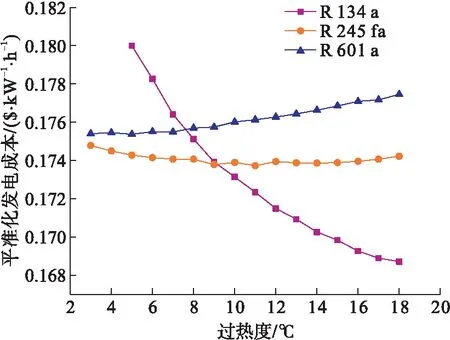

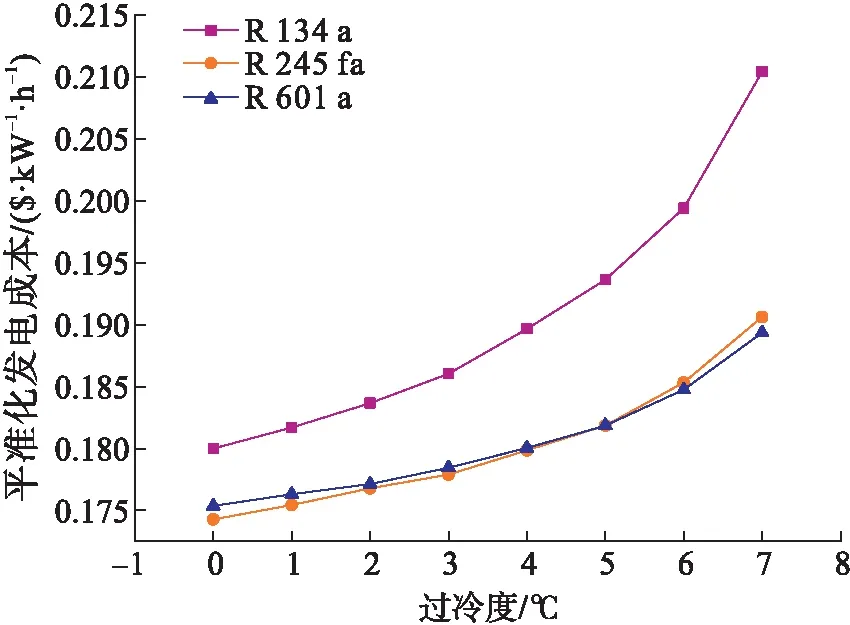

图7中过热度增加,三种有机工质用于ORC系统的平准化发电成本表现出不同的情况。R 134 a曲线降低,R 245 fa曲线变化不大,R 601 a曲线缓慢上升。随着过热度增加,R 134 a工质用于ORC系统的换热面积大幅减少,后两者则缓慢减少。过热度从5 ℃增至10 ℃的过程中,R 134 a作工质的ORC系统换热面积减少了5.14 m2,R 245 fa作工质的ORC系统换热面积减少了1.20 m2,R 601 a作工质的ORC系统换热面积仅减少了0.87 m2。相较于R 134 a有机工质,过热度对R 245 fa、R 601 a 有机工质的ORC系统成本影响很小,再结合净输出功的变化情况,最终过热度对三种有机工质用于ORC系统的平准化发电成本各有不同。实际上,三种有机工质的平准化发电成本变化幅度都比较小,如变化幅度最大的R 134 a曲线,在3~18 ℃过热度范围内,也仅降低了6.27%。可以说,过热度对ORC系统的平准化发电成本影响可以忽略。

图7 过热度对平准化发电成本的影响图Fig.7 Influence of superheat on the LEC

总之,对于ORC系统,过热度对循环热效率和平准化发电成本的影响可以忽略不计。若立足于净输出功,则过热度越低越好,最好避免工质过热。但是考虑到湿工质,确又需要设置适量的过热度。所以,过热度的设定需结合具体情况进行考虑。

2.4 过冷度

过冷过程是指工质在冷凝器中完全变为液态后,继续被冷却,温度下降到比冷凝温度更低的过程。过冷度即是工质继续被冷却后的温度与冷凝温度的差值。

本文研究中,由于冷却水进口温度的限制,过冷后的工质液体极限温度为32 ℃(等于冷却水进口温度),此时极限过冷度为8 ℃。本文讨论过冷度从0~8 ℃变化对循环特性的影响。带过冷过程的循环见图8,图8中4—5即为工质过冷过程。

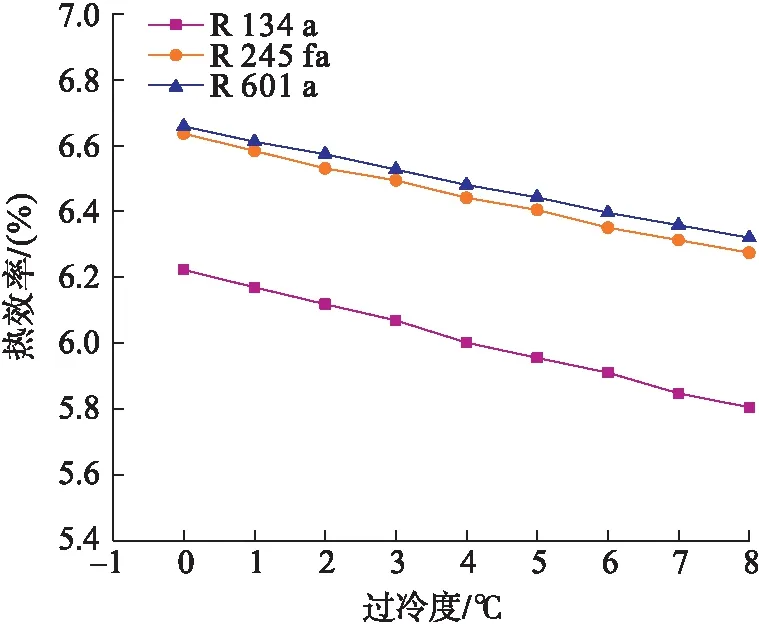

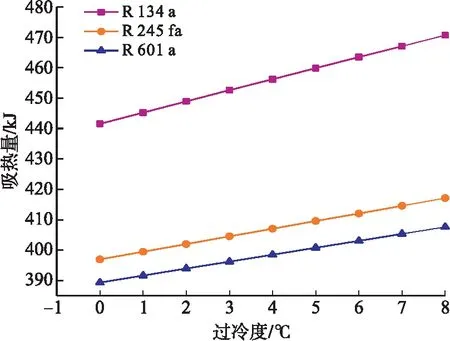

图9为过冷度对循环特性等影响,从图9可看出,过冷度增加对循环净输出功并无显著的影响效果。这是因为,虽然增加过冷度,工质在冷凝器出口的温度降低,但是膨胀机进、出口之间的焓差并没有改变,泵耗功量的变化也并不明显。循环过程中工质的流量不发生改变,所以对循环的净输出功影响甚微。以R 245 fa有机工质为例,过冷度在0~8 ℃范围内增加,净输出功仅减少约0.65%,几乎可以忽略。但随过冷度的增加,冷凝器出口工质的温度更低,工质的吸热量增加非常明显,见图10-a)。以R 245 fa有机工质为例,过冷度在0~8 ℃范围内增加,吸热量增加约5.07%,相对于净输出功增幅较大,故循环热效率会大幅降低。与文献[38]结论相符。

图8 工质过冷循环T-s图Fig.8 T-s diagram of ORC with super cooling

a)净输出功 a)Net output

b)热效率 b)Thermal efficiency

a)吸热量 a)Heat absorption

b)平准化发电成本 b)LEC

过冷度增加,循环放热量增加,冷却水流量增加,冷却水出口温度降低,冷凝器换热温差减小,冷凝器换热面积增大,最终导致系统换热面积增大,系统平准化发电成本增加。加之过冷度对循环净输出功的影响几乎可以忽略不计,所以循环的平准化发电成本均增大,见图10-b)。

总的来说,过冷度对ORC系统的影响较小。过冷度越小越好,甚至是避免工质过冷,但是为了系统安全,过冷度也不宜过低,取0.5 ℃左右即可,以供测控系统判定工质状态[37]。

3 结论

ORC应用于低温余热回收具有重要意义。本文主要对蒸发温度、冷凝温度、过热度以及过冷度等温度参数对R 134 a、R 245 fa、R 601 a三种有机工质用于低温余热回收进行了理论分析。

R 134 a有机工质的临界温度过低,其最佳蒸发温度可取79 ℃;R 245 fa有机工质最佳蒸发温度可取101 ℃左右;R 601 a有机工质的最佳蒸发温度可取98 ℃左右。

冷凝温度不宜接近冷凝器窄点温差对应的极限冷凝温度,最佳冷凝温度可取40 ℃。

过热度对循环热效率和平准化发电成本没有显著影响,且会使循环净输出功减小,所以过热度的选定应根据实际情况考虑。

过冷度对循环特性的影响较小,从本文来看,过冷度越小越好,甚至是避免工质过冷,但为了系统安全,过冷度不宜过低,一般取0.5 ℃左右即可。

综合循环净输出功、热效率以及平准化发电成本,R 245 fa有机工质可作为首选工质用于90~150 ℃低温余热回收ORC系统。