天然气净化装置影响有机硫脱除的因素研究

杨超越 刘可 李林峰 王军 胡天友 张小兵

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心3.中国石油西南油气田公司天然气净化总厂

我国商品天然气标准GB 17820-2018《天然气》于2018年11月19日正式发布,该标准规定,进入长输管网的总硫质量浓度从200 mg/m3降低至20 mg/m3,对原料气中有机硫含量高的天然气净化厂带来了一定的技术挑战[1-4]。由于目前国内外天然气净化厂应用最为广泛的醇胺溶剂甲基二乙醇胺(MDEA)对有机硫脱除的能力有限(有机硫脱除率大多低于10%),对于原料气中有机硫含量较高的气质,需采用砜胺类物理-化学溶剂进行有机硫脱除,以满足GB 17820-2018的要求[5]。砜胺类物理-化学脱硫溶剂国外以Sulfinol-M、Sulfinol-D 以及Sulfinol-X 应用较为广泛[6-7],国内以中国石油西南油气田公司天然气研究院(以下简称天然气研究院)自主研发的高效有机硫脱除溶剂CT8-24应用较多[8]。目前,CT8-24已在3个净化厂进行了工业应用。由于国内天然气净化厂首次面临天然气中总硫质量浓度≤20 mg/m3的达标要求,物理-化学溶剂深度脱除有机硫的应用经验较少,对影响有机硫深度脱除的因素还未充分掌握。故通过室内实验以及砜胺溶液在天然气净化厂的工业应用数据,结合有机硫脱除机理,对影响有机硫脱除的主要因素进行分析研究。

1 砜胺溶液脱除有机硫的机理

砜胺溶液是用物理溶剂和化学溶剂按一定比例复配得到的,常见的砜胺溶液由环丁砜、醇胺和水组成。砜胺溶液脱硫工艺是一种物理化学吸收过程,该工艺兼具物理溶剂法和化学溶剂法的优势和特点[9]。其中醇胺起到化学吸收酸性组分的作用,环丁砜起到物理吸收酸性组分的作用,故对有机硫的吸收既有化学吸收也有物理溶解。砜胺溶液适用于需要同时脱除H2S、CO2以及有机硫的原料气脱硫[10]。

在我国天然气净化厂中,原料气中的有机硫主要以羰基硫(COS)和甲硫醇为主,部分净化厂还含有少量乙硫醇、正丙硫醇、异丙硫醇以及二硫化碳(CS2)等[11]。本节重点考察砜胺溶液对有机硫(COS 和硫醇)的脱除机理。

1.1 COS脱除机理

砜胺溶液中含有环丁砜、MDEA 及水,其对COS的脱除是三者共同作用的结果,包括物理溶解、化学吸收和催化水解反应后再吸收[12]。

1.1.1 物理溶解

砜胺溶液中的环丁砜和水对COS的吸收属于物理吸收[13],基本服从享利定律。COS在水中的溶解度较低,仅为1.254 g/L,但在醇、醚及环丁砜等有机溶剂中溶解度较高[14]。故在砜胺溶液中,主要靠环丁砜对COS进行物理溶解。

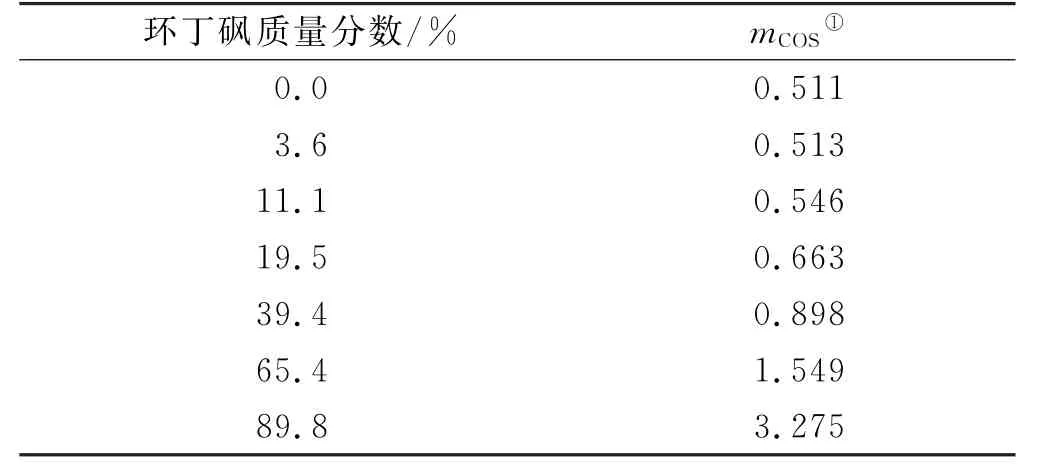

表1是COS在不同环丁砜含量砜水体系中的溶解度变化情况。由表1可知,在砜水体系中,当环丁砜质量分数从0升至40%~50%时,溶液中COS的溶解度升高约1倍,即在相同的气相分压下,COS在液相中的溶解度升高1倍,故在相同的温度、压力下,环丁砜含量越高,越有利于对COS进行物理溶解。

表1 环丁砜含量对COS溶解度的影响(25 ℃)

1.1.2 化学吸收

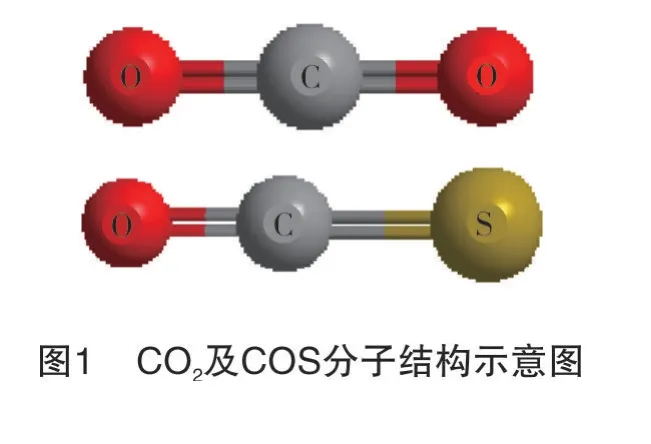

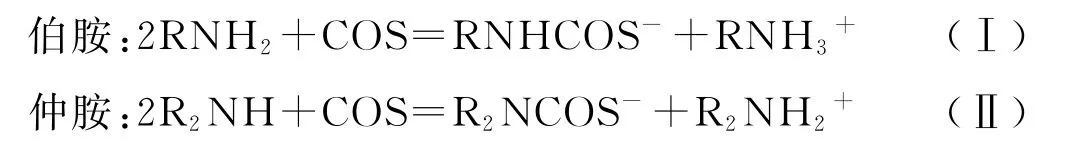

COS的分子结构与CO2类似,如图1所示。因分子结构类似,故COS与醇胺发生化学吸收反应的机理与CO2类似[15]。伯胺和仲胺分子结构中具有活泼氢原子,可与COS反应生成相应的硫代氨基甲酸盐,该反应是基于生成两性离子的反应机理,反应方程式如下:

由于叔胺的分子结构中不存在可供直接反应的活泼H 原子,COS与叔胺发生化学吸收反应的机理与伯胺和仲胺不同,叔胺作为COS水解反应的催化剂而不直接参与反应[16],只能形成Lewis酸-碱络合物,从而通过水解反应来脱除COS,反应方程式如下:

根据Littel R J等对COS在DEA、DIPA、MEA、AMP和MDEA 等醇胺水溶液中的反应动力学研究,COS与醇胺分子反应形成的两性离子在相应醇胺分子催化作用下的脱质子反应速率均比该两性离子在水分子催化作用下的脱质子反应速率快100倍以上[17]。因此,两性离子脱质子反应中起主要作用的是胺类分子。砜胺溶液中的胺类分子为MDEA,由于其属于叔胺,分子结构中无活泼氢原子,故MDEA 与COS的化学反应仅限于碱催化过程,即式(Ⅳ)。

根据Amararene F 等对COS在MDEA 和DEA溶液中的反应动力学研究,通过碱催化方式脱除COS的过程比基于生成两性离子过程的反应速率更低[18],故砜胺中的MDEA 对COS 的化学吸收速率非常低。

1.1.3 催化水解反应后再吸收

由图1可知,COS 的分子结构为线性分子,可以水解,COS首先发生水解反应生成H2S和CO2,再被碱性组分化学吸收,反应方程式见前述式(Ⅲ)。

当COS水解为H2S和CO2后容易被碱性溶液脱除,但低温下COS水解的反应速率慢,25 ℃下的拟一级反应速率常数仅为0.0011 s-1[19],故适当提高脱硫温度有利于COS的吸收。

通过以上3种脱除方式研究可知,砜胺溶液吸收COS是一个因有反应而获得增强的气液传质过程。在整个过程中包含了物理性的传质及化学反应两个步骤。这两个步骤不是孤立进行的,传质为化学反应的发生提供了条件,而反应又反过来大大加速了传质过程。从环丁砜对COS 的溶解特性以及砜胺溶液与COS的化学反应速率来看,砜胺溶液脱除COS是以化学反应为主,物理溶解为辅。

1.2 硫醇脱除机理

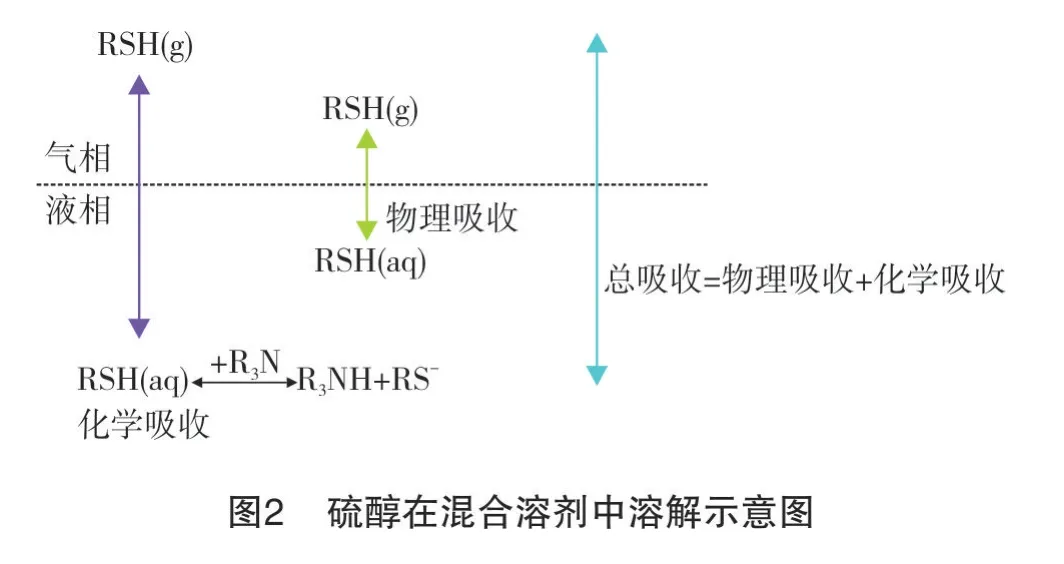

Bedell S A 等[20]认为硫醇在混合溶剂中的溶解过程可以用图2表示。

由图2可知,硫醇的溶解是由物理吸收和化学吸收两部分组成的。物理吸收的量与压力和温度相关;化学吸收的量等于硫醇在胺液中形成的硫醇盐(RS-)的量。

1.2.1 物理溶解

硫醇在物理溶剂中的溶解度取决于溶剂体系的亨利常数,亨利常数越小,硫醇溶解度越大。表2为硫醇在MDEA 和DEA 水溶液中的亨利常数。在40 ℃、4 MPa下,50%(w)的MDEA 水溶液溶解甲硫醇的亨利常数为6.1,若原料气中同时含有H2S 和CO2,在MDEA 水溶液吸收了H2S 和CO2后亨利常数升至9.8~14.0,硫醇的溶解度进一步降低[9]。

表2 甲硫醇溶解于醇胺水溶液的亨利常数(40 ℃)

1.2.2 化学吸收

Mahmud A 等[21]研究了硫醇与醇胺的反应方式。研究结果表明,由于硫醇的酸性弱,很难与醇胺分子发生离子反应,故硫醇化合物主要依靠物理溶解而脱除。因此,在砜胺溶液体系中,硫醇的脱除主要靠环丁砜对其进行的物理溶解。

2 实验装置及净化厂装置情况简介

2.1 室内试验装置简介

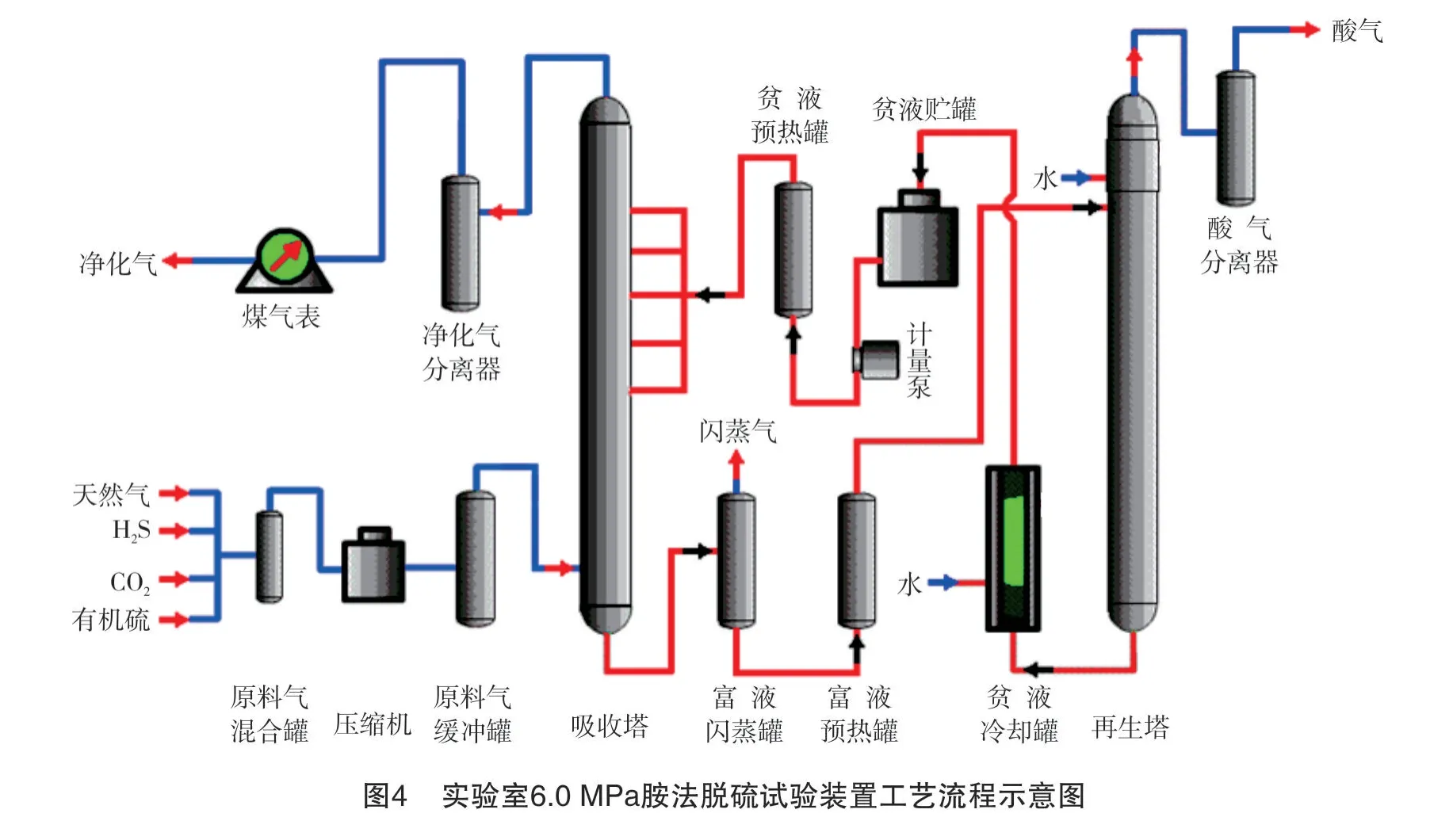

室内试验装置为6.0 MPa胺法脱硫装置,吸收塔和再生塔均为填料塔,如图3所示。该装置的工艺流程与天然气净化厂胺法脱硫装置类似,如图4所示。

2.2 净化厂装置简介

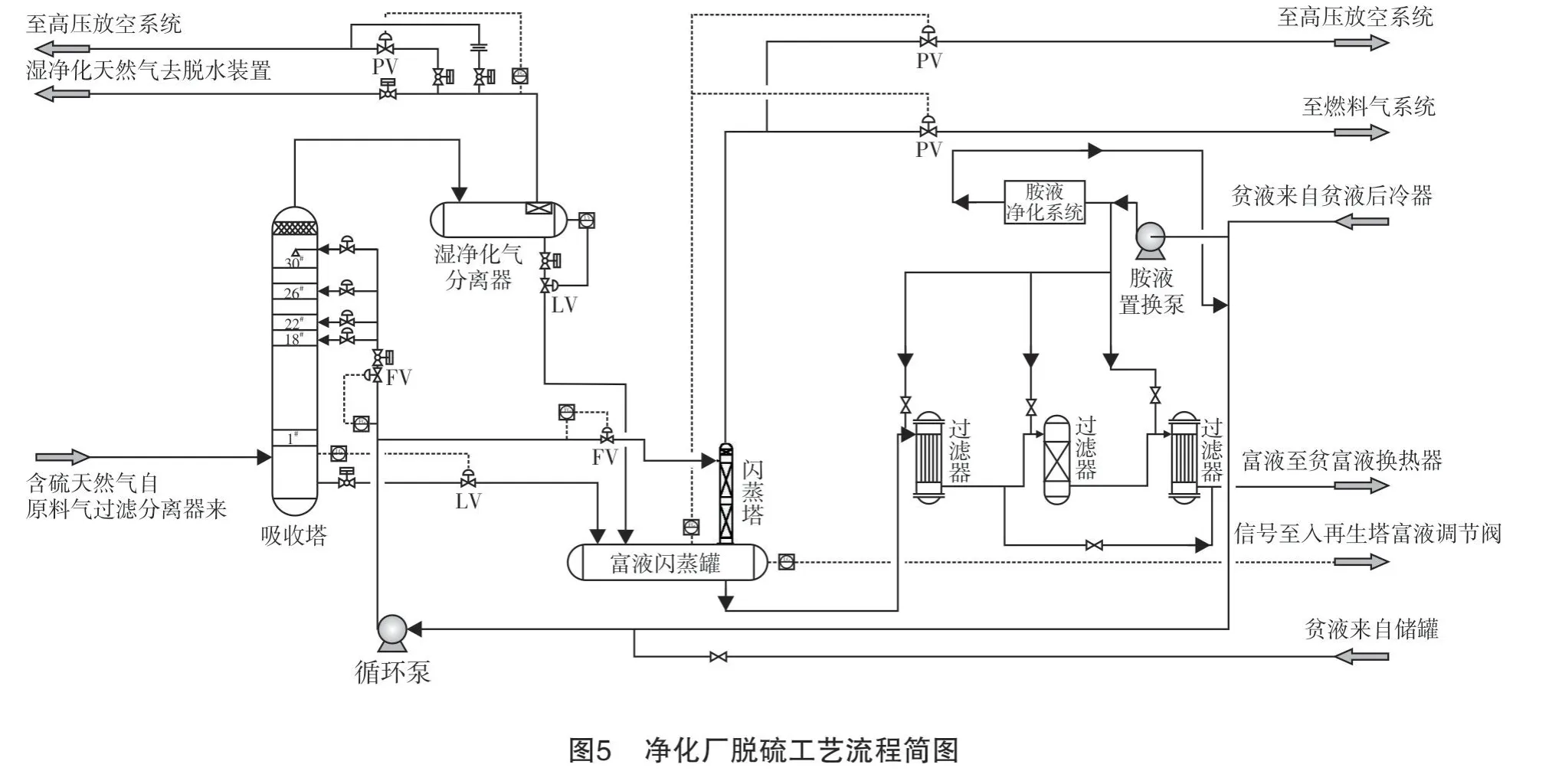

装置处理量600×104m3/d(20 ℃、101.325 k Pa下),脱硫单元采用有机硫脱除溶剂CT8-24脱除天然气中几乎所有的H2S、部分CO2和大部分有机硫。湿净化天然气送至脱水装置,脱水后进入商品天然气管网。

吸收塔塔底富胺液经再生后分为两股分别送至本装置吸收塔、富液闪蒸塔循环使用,胺液再生产生的酸气送至硫磺回收装置处理,闪蒸气送至燃料气系统。工艺流程简图如图5所示。

3 影响有机硫脱除的关键因素研究

从COS和硫醇的脱除机理来看,影响二者脱除率的因素主要有:吸收压力、气液比(单位体积溶液处理的气体体积数,m3/m3)、气液接触时间、吸收温度以及溶液酸气负荷等。其中吸收压力、气液比和气液接触时间是最关键的影响因素,本节主要围绕这三者进行研究。

3.1 室内实验研究各因素对脱硫性能的影响

3.1.1 室内实验考察吸收压力对有机硫脱除的影响

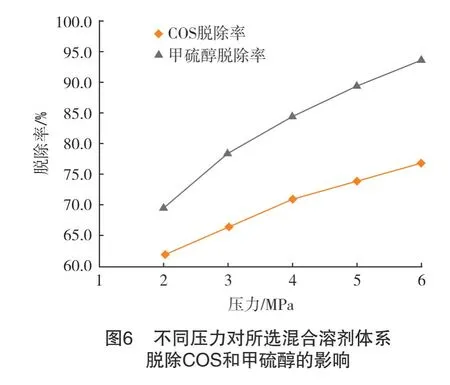

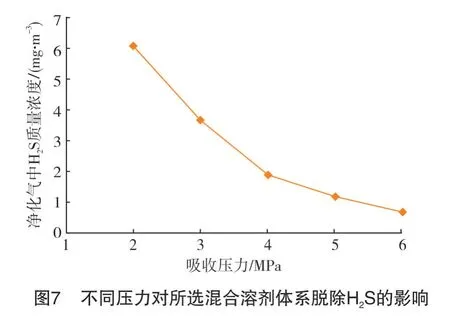

在原料气气质为:H2S摩尔分数约2%、CO2摩尔分数约3%、有机硫(COS 或甲硫醇)质量浓度约550 mg/m3;填料高度0.75 m、处理量500 L/h、溶液循环量0.6 L/h、气液比833、贫液温度38~40℃的相同操作条件下,考察了不同压力对所选混合溶剂体系吸收H2S和有机硫的影响,试验结果如图6和图7所示。

从图6可以看出,随着原料气压力从2 MPa升高至6 MPa,COS和甲硫醇的脱除率不断增加。根据砜胺溶液脱除COS的机理,砜胺溶液对COS的脱除以化学吸收为主,提高压力有利于COS水解反应的进行。同时,随着压力的提高,COS和甲硫醇在砜胺溶液中的溶解度增加。对比COS和甲硫醇脱除率增加的幅度可以看出,压力增加对甲硫醇的影响高于COS。这是由于砜胺对甲硫醇的脱除是以物理吸收为主,压力的改变对物理吸收的作用大于化学吸收。

从图7可以看出,随着原料气压力的增加,净化气中H2S质量浓度降低,这主要是由于MDEA 与H2S的反应为瞬时反应,反应速率常数大于109L/(mol·s)。当原料气组成不变时,吸收压力增加,原料气中H2S分压增加,MDEA 与H2S反应的推动力增加,从而提高了H2S的净化度。

在GB 17820-2018 中,要求进入长输管网的净化气中H2S质量浓度应低于6 mg/m3,总硫质量浓度低于20 mg/m3,提高压力对H2S和有机硫的吸收皆有利,存在达标压力的天然气净化厂可在允许的操作范围内尽量提高吸收压力。

3.1.2 室内实验考察不同气液比对有机硫脱除的影响

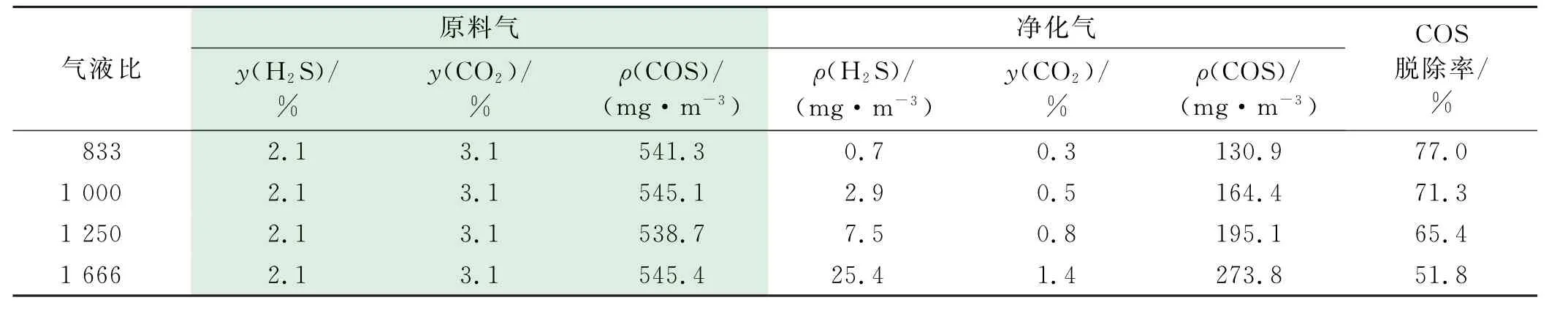

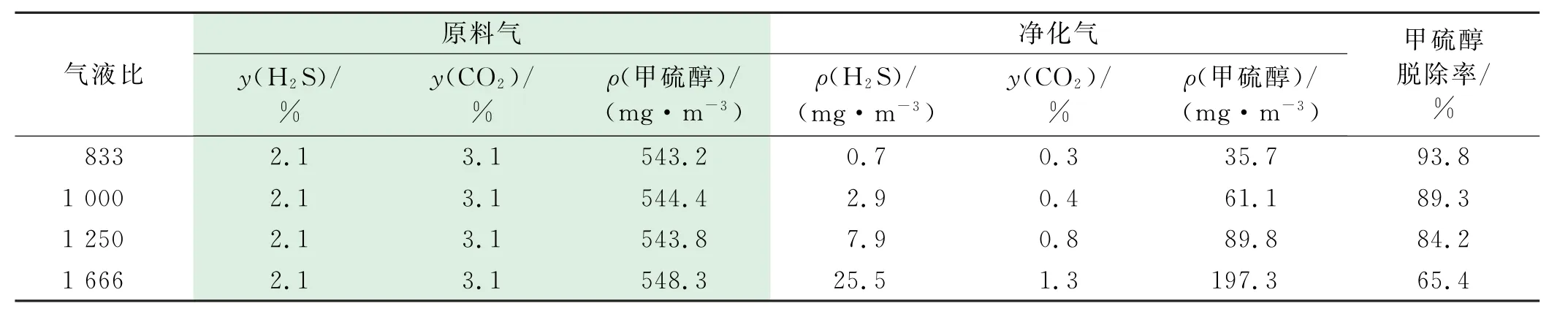

通过固定处理量、改变循环量调整气液比。实验条件为:填料高度0.75 m,处理量500 L/h,吸收压力6.0 MPa,贫液入塔温度38~40 ℃,原料气中H2S摩尔分数约2.1%,CO2摩尔分数约3.1%,有机硫质量浓度约540 mg/m3。实验结果见表3和表4。

从表3和表4可以看出,当原料气气量不变、气速一定时,溶液循环量降低,气液比增加,溶剂对有机硫(COS和甲硫醇)脱除率降低,这是由于溶液循环量降低,溶液更新速度降低,故有机硫脱除率降低。同时,气液比太高,净化气中H2S含量也会受到影响,当气液比大于1000 之后,净化气中H2S 质量浓度超过6 mg/m3。故为了满足GB 17820-2018的要求,可适当降低气液比运行。

表3 CT8-24在不同气液比下的吸收性能(有机硫:COS)

表4 CT8-24在不同气液比下的吸收性能(有机硫:甲硫醇)

3.1.3 室内实验考察不同气液接触时间对有机硫脱除的影响

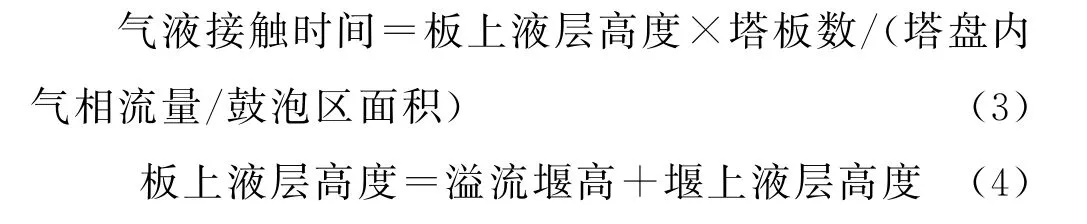

填料塔的气液接触时间计算方法如下:

式中:气液接触时间,s;填料高度,m;空塔气速,m/s;气量,m3/s;填料塔截面积,m2。

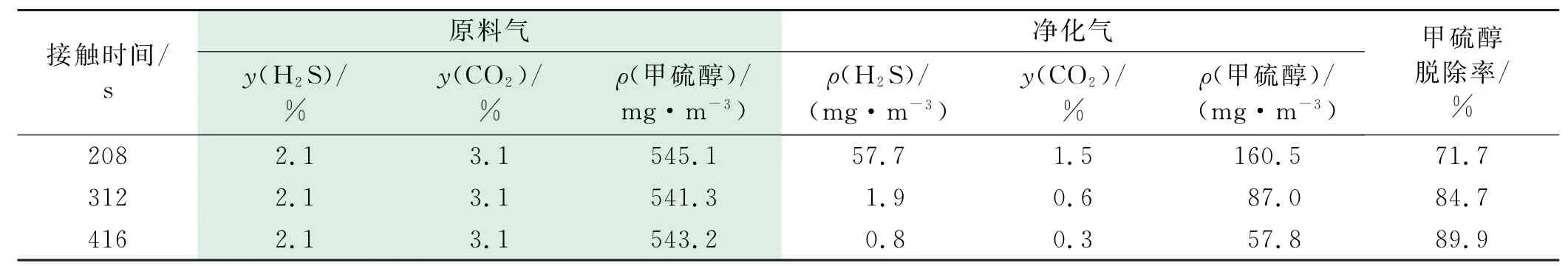

通过固定处理量和溶液循环量,改变填料高度来调整气液接触时间。实验条件为:处理量500 L/h,循环量0.6 L/h,吸收压力6.0 MPa,贫液入塔温度38~40 ℃,原料气中H2S摩尔分数约2.1%,CO2摩尔分数约3.1%,有机硫质量浓度约540 mg/m3。考察气液接触时间对COS的影响情况,实验结果见表5。在同等实验条件下,考察气液接触时间对甲硫醇的影响情况,实验结果见表6。

表5 不同接触时间对脱除COS的影响

表6 不同接触时间对脱除甲硫醇的影响

从表5和表6可以看出,固定原料气组成和压力,当气液接触时间从208 s提升至312 s或416 s时,净化气中H2S质量浓度迅速降至6 mg/m3以下。当气液接触时间从208 s提升至416 s后,COS脱除率从54.5%提高至83.1%,甲硫醇脱除率从71.7%提高至89.9%。这表明随着气液接触时间的增加(填料高度或吸收塔塔板数增加),砜胺溶液对H2S、COS和甲硫醇的吸收效果会因传质面积增加而变好。因此,为达到GB 17820-2018规定的技术指标,可适当提高吸收塔塔板数。

3.2 现场试验研究各因素对脱硫性能的影响

由于天然气净化厂原料气压力不能大幅度调整,故吸收压力对有机硫脱除的影响在实验室内进行考察。现场主要考察气液比和气液接触时间对脱硫性能的影响。

3.2.1 现场考察不同气液比对有机硫脱除的影响

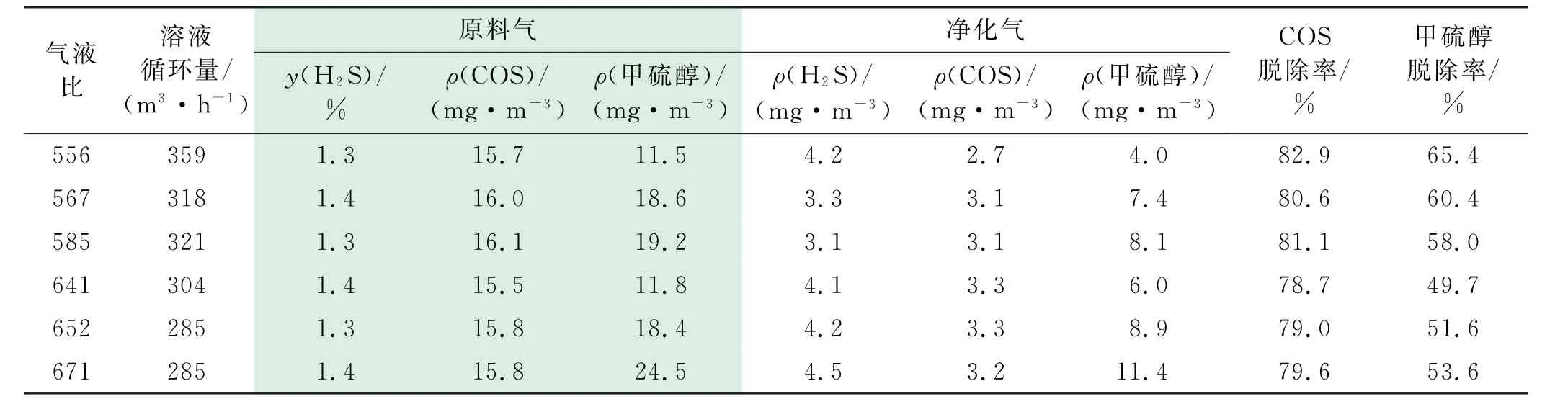

在试验数据中选取条件为:处理量430×104~480×104m3/d、贫液进吸收塔位置第26层、贫液入塔温度37~39 ℃、吸收压力6.18~6.29 MPa。考察不同气液比条件下CT8-24对有机硫的脱除情况,结果如表7所列。

表7 气液比对各有机硫脱除率的影响

理论而言,气液比较低意味着单位体积溶液的有机硫负荷较低,更容易获得较高的有机硫脱除率。从表7中数据来看,气液比从556 增加到671 时,COS脱除率从82.9%降至79.6%,变化不大。但甲硫醇脱除率从65.4%降至53.6%,降低了11.8百分点,可见气液比增加对甲硫醇的吸收影响较大。

从现场试验的变化趋势来看,气液比增加,COS和甲硫醇的脱除率均降低。且气液比变化对甲硫醇的影响大于对COS的影响,与室内研究规律一致。

3.2.2 现场考察气液接触时间对有机硫脱除的影响

CT8-24类砜胺溶液体系对COS的脱除是以化学吸收为主,物理吸收为辅。COS 的脱除机理与CO2类似,属于慢反应,相比MDEA 吸收H2S的快反应而言,需要的气液接触时间更长。硫醇类的脱除以物理吸收为主,化学吸收为辅,相对于化学吸收,物理吸收需要更充分的气液接触以及较高的传质效率[22]。故气液接触时间是影响砜胺溶液体系对有机硫脱除的重要因素。

因板式塔和填料塔结构相差大,计算气液接触时间的方法不同,故应分别讨论板式塔和填料塔。

板式塔的气液接触时间计算方法如下:

式中:气液接触时间,s;板上液层高度,m;塔盘内气相流量,m3/s;鼓泡区面积,m2;板上液层高度,m;溢流堰高,m;堰上液层高度,m。

吸收塔出口堰高150 mm,根据水力学计算结果,塔盘堰上液层高度约为50 mm。因此,总液层高度可视为200 mm。

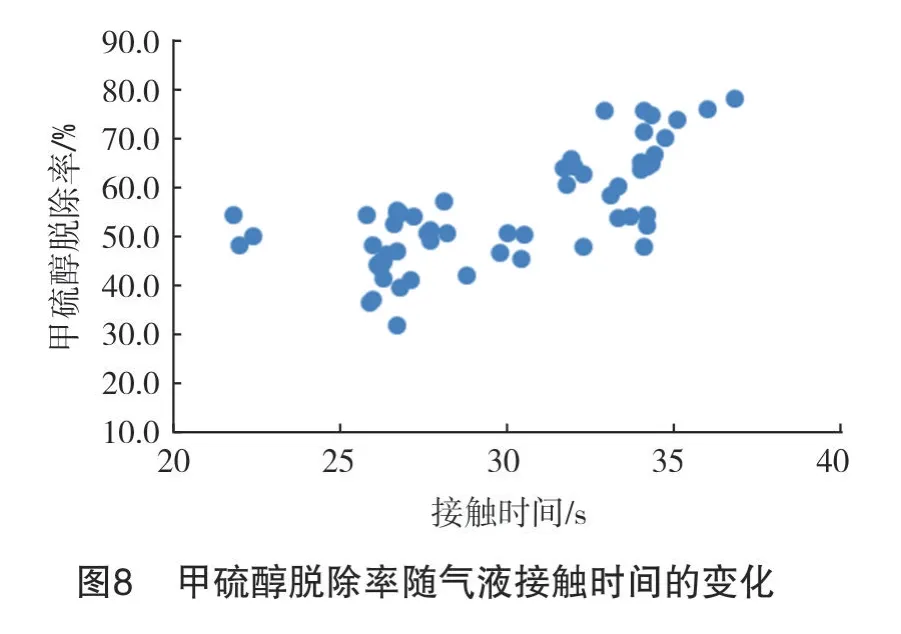

根据现场运行数据,通过吸收压力、处理量、塔板数、鼓泡区面积、溢流堰等参数,利用上述计算公式,计算出各条件下的气液接触时间,并做出与甲硫醇脱除率的关系图,见图8。

从图8可以看出,随着接触时间的增加,甲硫醇脱除率呈现整体增大的趋势。

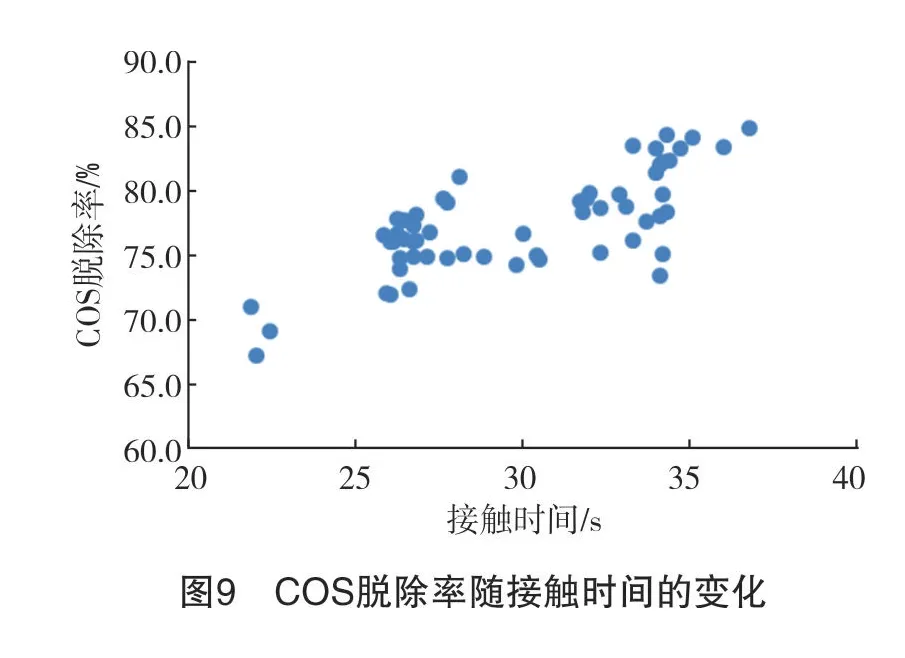

计算出装置运行时的气液接触时间,做出COS脱除率随气液接触时间的变化图,如图9所示。

从图9可以看出,气液接触时间增加,COS脱除率呈现整体增大的趋势。

由上述分析可见,COS和甲硫醇脱除率与气液接触时间均有关系,气液接触时间越长,越有利于有机硫脱除。在现场板式塔中,与气液接触时间相关的因素有:原料气气量、压力、塔板数、溢流堰高度及塔盘开孔面积等。若需提高有机硫脱除率,可从影响气液接触时间的因素出发进行适当调整,以达到最优脱硫效果。

4 结论

结合有机硫脱除机理,针对影响有机硫脱除的3个主要因素:吸收压力、气液比及气液接触时间进行了室内实验和现场试验的考察,得出以下结论:

(1)砜胺溶液对COS的脱除以化学反应为主,物理溶解为辅,对硫醇的脱除以物理溶解为主。

(2)室内和现场试验结果表明,吸收压力越高,气液比越低,气液接触时间越长,越有利于有机硫的深度脱除。

(3)国内天然气净化厂首次面临GB 17820-2018的严格要求,在使用有机硫脱除溶剂的同时,应根据原料气气质和有机硫脱除溶剂的特性进行塔器设计。同时,适当调整装置工艺参数,以实现净化气气质达标。