万州分厂商品天然气总硫达标技术研究

刘宗社 胡超 王小强 李飞 段婷 黄健

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心3.中国石油天然气集团公司高含硫气藏开采先导性试验基地4.中国石油西南油气田公司天然气净化总厂

随着经济的高速发展,环境污染、产需要求不对等的矛盾也日益凸显,国家在“十三五”规划纲要明确了“创新、协调、绿色、开放、共享”的发展理念。天然气作为改善能源结构、保护环境的新兴清洁能源,不仅与国民经济发展密切相关,也与千家万户的生活息息相关。同时,天然气又是一种复杂的气体混合物,无法根据其用途来规定有用组分的含量,只能对其中的有害物质和杂质严加控制[1-2]。此外,近年来以天然气为燃料的热电联供系统和使用燃气发动机的压缩机站得到迅速发展[3]。含硫天然气在国内天然气生产中占据相当大的比例,必须经过处理才能作为商品天然气销售、管输和使用。脱硫工艺对商品天然气中硫化物是否满足要求至关重要,国家标准GB 17820-2018《天然气》和GB/T 37124-2018《进入天然气长输管道的气体质量要求》规定了一类气和进入长输管网的天然气中总硫质量浓度必须≤20 mg/m3,天然气中总硫含量要求更加严格,国家对天然气的质量和清洁生产都提出了更高的要求[4-5]。四川盆地或西南地区天然气净化厂原料天然气中除含有H2S、CO2以外,还含有较高浓度的有机硫(以羰基硫(COS)和甲硫醇为主)。例如中国石油西南油气田公司天然气净化总厂万州分厂(以下简称万州分厂)原料气中有机硫质量浓度高达186 mg/m3,宣汉天然气净化厂、普光天然气净化厂原料气中有机硫质量浓度甚至超过300 mg/m3。按照GB/T 17820-2012建设的天然气净化厂,原料气中有机硫也能够附带着被部分脱除,商品气中总硫质量浓度均低于200 mg/m3,达到标准要求。但按照GB/T 17820-2018总硫质量浓度低于20 mg/m3的标准来衡量,大多数天然气净化厂必须在现有基础上大幅度提高对有机硫的脱除率。

1 天然气技术要求

国内发布的GB 17820-2018《天然气》[6]替代了GB 17820-2012[7],从总体技术比较可以看出,GB 17820-2018对硫化物的含量提出了更为严格的要求,更注重天然气中含硫物质对大气环境造成的影响。主要技术指标变化为:修改了一类气和二类气总硫、H2S和CO2含量、高位发热量的指标,取消了三类气,其与GB 17820-2012的对比见表1。

表1 天然气技术指标对比

目前,我国油气骨干管网体系基本形成,覆盖30多个省、市、自治区和特别行政区,近10亿人受益。截至2018年底,中国天然气长输管道总里程近7.6×104km。在自管道供应的天然气中,国产气占比61%,进口管道气占比17%,进口LNG 占比22%。此外,非常规天然气近年来发展迅速,使得管输天然气具有多源性,有必要统一质量标准,在GB 17820-2018《天然气》的基础上,制订了GB/T 37124-2018《进入天然气长输管道的气体质量要求》[8-9],统一规范天然气质量技术指标,增加了长输管道运行的安全性控制指标,在保证进入长输管道天然气质量的同时,确保长输管道的安全运行。具体技术指标见表2。

表2 进入天然气长输管道的气体质量要求

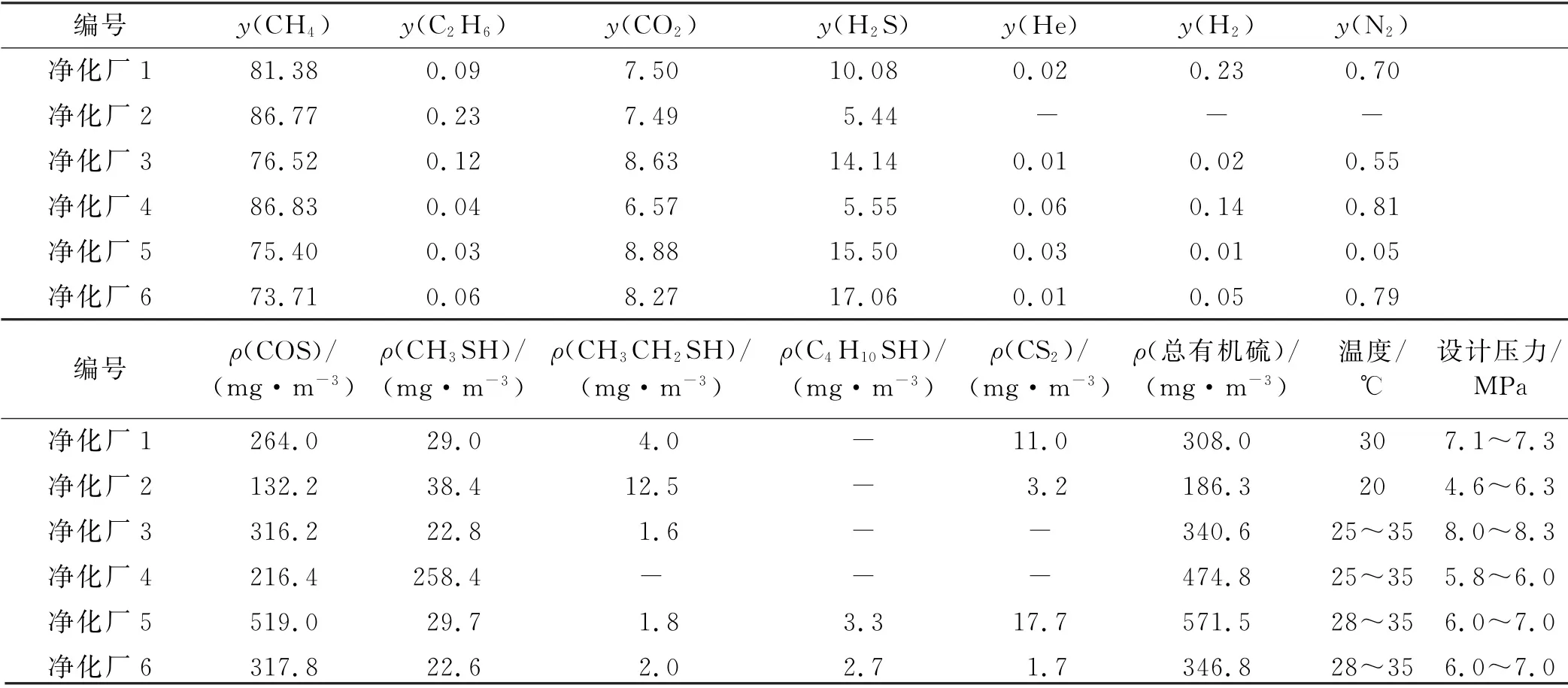

2 川渝高含硫气田天然气组成及有机硫脱除现状

目前,国内四大天然气产区中,含硫天然气占总产量的65%,且主要分布在川渝地区,国内高含硫气田已开发投产净化厂(净化厂1~4)和即将投产的净化厂(净化厂5~6)原料天然气条件见表3[10]。由表3可以看出,原料天然气中除H2S和CO2含量较高以外,有机硫质量浓度均偏高,多大于200 mg/m3,且有机硫形态以COS和甲硫醇为主。随着含硫气田的深入开发,原有的气田气质组成中H2S、CO2、有机硫含量均发生了较大变化,同时,GB 17820-2018颁布实施后,按GB 17820-2012建设的天然气净化厂(表3中净化厂1~4)均按原标准中二类气指标设计,即商品气中总硫质量浓度不超过200 mg/m3,而GB 17820-2018均按照一类气即总硫质量浓度小于20 mg/m3的要求设计建设,故必须对原建设天然气净化厂进行技术改造,进一步提高有机硫的脱除率才能达标。

表3 高含硫气田的原料气主要工艺参数(设计值)

目前,西南油气田公司高含硫气田脱硫溶剂采用化学溶剂或物理化学配方溶剂,针对原料气中高浓度H2S和CO2的脱除满足了技术要求,但对于原料气中有机硫的脱除效果不太理想,部分天然气净化厂有机硫脱除率距离GB17820-2018的要求存在较大差距,一方面是国内外针对中国如此严格的总硫技术要求,研究开发的高效脱硫溶剂没有较为成熟的应用实例可以借鉴。此外,脱硫溶剂在气田开发深度逐步推进的情况下,上游气质组成中的产物复杂化及夹带杂质、脱硫过程中降解产物、热稳定盐等对脱硫效果产生较大影响[11-14];另一方面,通过脱硫塔设备和操作参数技术改造,增大气液比、降低胺液循环量和调整塔板数、板间距等设备参数,提高胺液对H2S和有机硫的选择性吸收效果[15]。此外,在原料气中有机硫含量很高时,如果以COS为主,由于COS和CO2具有相似的物性,要满足较低的CO2共吸收率或较高的H2S脱除选择性,在技术上或原理上就是一个两难的问题。川渝地区已投产万州分厂原料气和产品气现状见表4,已投产宣汉天然气净化厂原料天然气和产品气现状见表5。

从表4、表5可以看出,两个已投产天然气净化厂的原料气和产品气中有机硫含量均较高,其中COS约占总有机硫的85%(w)。目前,万州分厂采用43.7%(w)的甲基二乙醇胺脱硫,塔板数22块,溶液循环量144 m3/h,COS脱除率29%~40%。宣汉天然气净化厂采用砜胺溶液脱硫,COS脱除率约60%。从目前的产品气中总硫含量及组成可以看出,对有机硫特别是COS的脱除是以上两个净化厂商品天然气达标的关键。

表4 万州分厂原料气和产品气组成(以硫计)

表5 宣汉天然气净化厂原料气和产品气有机硫组成(以硫计) mg/m3

目前,针对此类问题,可供选择的技术路线为:①采用高效脱硫溶剂,在脱除H2S、有机硫的同时将CO2也基本完全脱除,此种方法一方面会造成净化气产能损失,另一方面再生气中CO2含量增加会对下游硫磺回收装置的平稳运行带来一定的困难或挑战;②采用组合工艺,利用醇胺溶剂脱除H2S和CO2,采用另一种特定工艺选择性脱除有机硫,通过不同特点工艺技术的组合达到高效脱除有机硫、满足总硫含量的技术要求。采用组合工艺既可以满足天然气中总硫含量的技术要求,又可以提高天然气商品率,同时对下游硫磺回收装置的影响最小。

3 万州分厂设计及运行现状

3.1 原设计及改造情况

万州分厂于2009年投产,原料天然气来自高峰场气田和云安厂气田。设计原料天然气中H2S质量浓度为30~60 g/m3,CO2质量浓度为50~100 g/m3,处理规模为200×104m3/d,脱硫装置采用MDEA 脱硫,产品气按二类气即总硫质量浓度小于200 mg/m3运行。随着万州区块高含硫气井的投产,原料气中H2S平均质量浓度约77 g/m3,潜硫量达到硫磺回收装置处理负荷上限,原料气处理量为150×104~155×104m3/d,含硫气井口产能未得到充分发挥。

3.2 实际运行情况

万州分厂从2010-2018年实际运行8年以来,由于原料气中H2S、CO2含量不断升高,实际原料气处理量为130×104~170×104m3/d。

由于上游气田开发的变化,近年来万州分厂处理的原料气气质发生了较大变化,其中H2S和CO2含量较原设计值均有明显提高,现两者质量浓度分别为73~77 g/m3和158~164 g/m3。另外,取样检测原料气中含有COS、CS2、甲硫醇、乙硫醇、硫醚等有机硫组分,总质量浓度最高时达到186.8 mg/m3,且将来的气质可能还会发生变化。

4 万州分厂商品天然气达标改造思路

根据万州分厂气质、气量及生产运行过程中存在的问题,经过计算,如果要满足GB 17820-2018的要求,在现有装置不进行改造的前提下处理规模必须降至约90×104m3/d,影响后续装置的平稳运行;若保持现有规模和产品气质量,净化气不进入商品气长输管网,则万州本地无法消耗此规模的天然气。因此,必须对部分装置或设备进行扩容或更换才能满足生产运行要求。还需扩建脱有机硫装置、尾气处理装置以及进行配套的公用工程设施改造。经过对比研究分析,目前商品气中总硫含量达标改造确定的技术路线为脱硫单元采用MDEA 脱硫+COS水解+高效有机硫脱除工艺,见图1,产品气可以满足GB 17820-2018中一类气指标的要求。

含硫原料气经机械分离和重力分离后先进入原MDEA 脱硫装置脱除H2S和CO2,湿净化天然气进入本次新建的脱有机硫装置,利用固定床催化转化COS为H2S和CO2,随后进入脱有机硫装置精脱湿净化气中的H2S和其他有机硫,最后进入原脱水装置进行水露点控制,出脱水装置的产品气满足GB 17820-2018中一类气的指标要求。

原MDEA 脱硫装置的酸气进入硫磺回收装置,二次精脱装置的酸气进入尾气处理装置。尾气处理工艺拟采用氧化吸收工艺,万州分厂的两套硫磺回收装置尾气与二次精脱装置的酸气汇合后送至本工程新建尾气处理装置,经尾气处理装置处理后的尾气直接排入大气。尾气处理再生系统的高浓度SO2气体返回硫磺回收装置回收硫磺。

5 万州分厂COS水解计算研究及催化剂配套情况

5.1 COS水解计算基础数据

由于万州分厂主要处理重庆气矿高含硫原料气,不参与其他天然气处理厂停工检修期间的气量调配,目前正常生产运行处理气量约为165×104m3/d。未来随着重庆气矿高含硫气藏的滚动开发,根据储量及资源量的可靠程度,分批次部署17口新井,加上已经部署的3口井,预计可新获产能共计200×104m3/d。加上区块内老井现有产能及未发挥产能,整个区块预计产能可达到300×104~400×104m3/d,最终处理规模还需要待审查批准后再确定。目前的改造初步方案基于规模及气源气质不发生较大变化的前提条件下开展改造方案设计工作。经过对比研究分析,最终确定以145×104m3/d的处理规模为基础进行核算。对COS水解单元进行建模计算,以支撑商品气的改造设计。根据改造初步设计情况,一级吸收塔出口湿净化气组成条件见表6。

表6 万州分厂一级吸收塔出口湿净化气条件

5.2 COS水解建模计算研究

根据目前万州分厂商品天然气总硫达标改造思路,对拟采用的COS水解单元进行建模计算研究,计算结果见表7,计算流程示意图见图2。自现有脱硫塔经过选择性粗脱H2S和CO2的湿净化气通过图2中的COS水解单元,采用固定床转化的技术,在特殊专用催化剂的作用下,将COS催化水解转化为H2S和CO2,后续再接溶剂精脱硫单元将水解转化的H2S选择性吸收即可达到全部脱除H2S和有机硫、部分脱除CO2使总硫含量达标的目的。

表7 COS水解单元计算结果

经过测算,若在现有脱硫设备不进行改造的前提下,仅仅通过MDEA 脱硫溶剂升级为基于砜胺溶剂的有机硫脱除溶剂后,净化气中总硫质量浓度仍约90 mg/m3,即使升级为高效有机硫脱除溶剂后,净化气中总硫质量浓度仍有65 mg/m3。因此,在一级吸收塔后端增加COS水解装置,按照水解率为95%计算,最终净化气中COS质量浓度不超过5 mg/m3,而总硫质量浓度约9.5~10.5 mg/m3。经计算,此方案对硫磺回收装置影响较小。

5.3 配套专用COS水解催化剂现场试验情况

针对高含硫气田处理中以COS为主要有机硫的脱除问题,中国石油西南油气田公司天然气研究院于2014 年研究开发了天然气中COS 水解催化剂CT6-16,实验室及中试放大生产的研究结果表明,各项性能达到国外同类催化剂水平。

2020年,在万州分厂建设了1 套处理量(0 ℃,101.325 k Pa下)为6000 m3/d的COS水解技术现场试验装置,催化剂装填量47 L。试验结果见图3 和图4。

COS水解技术现场试验结果表明,在反应温度为90~150 ℃、体积空速为2000~6000 h-1的条件下,经过2000 h连续运行试验数据表明,湿净化气经过COS水解催化剂CT6-16处理后,COS质量浓度小于2 mg/m3,COS水解率大于99%。

6 结论

结合GB 17820-2018《天然气》和GB/T 37124-2018《进入天然气长输管道的气体质量要求》两个国家标准中总硫含量的要求,分析了川渝地区高含硫气田有机硫形态及含量,以及目前满足总硫达标的两种技术措施,研究了万州分厂拟采用的COS水解工艺及配套COS水解催化剂在工况条件下的试验结果。

在西南油气田公司高含硫气田开发过程中,以COS 为主要有机硫且有机硫质量浓度大于100 mg/m3的脱除问题,目前有两种方案可以满足总硫含量达标的要求:

(1)将原料天然气中H2S、CO2、有机硫全部脱除,但对产品气量造成一定的损失,同时酸气量增加,酸气中H2S含量降低,对下游硫磺回收装置的平稳运行带来一定的影响。

(2)采用两级胺法脱硫加中间有机硫催化水解组合工艺,对下游硫磺回收装置影响最小。

万州分厂改造拟采用的工艺及处理规模可以在满足商品气中总硫含量达标的前提下,提高天然气的商品率,经过测算,改造后工艺产品气中总硫质量浓度约为9.5~10.5 mg/m3。