浮选法处理油基钻屑实验研究

赵迪 符剑刚 王晓波

中南大学化学化工学院

钻井液主要分为水基、油基和合成基3类,其中油基钻井液能够减少岩石碎屑脱落,产生较少的钻屑,在钻井过程中广泛使用[1-2]。岩石碎屑经油基钻井液携带返回地面,形成黏稠的黑色团聚体,即油基钻屑。据统计,一口井大约产生油基钻屑250 m3,1年的产量约为2.3×104m3[3-4]。油基钻屑主要由基础油、有机土、钻屑和多种添加剂组成,成分极其复杂,处理困难,具有低毒性[5-6]。

目前,国内外油基钻屑处理大都采用焚烧、填埋、溶剂萃取、热解、化学清洗、生物处理等技术[7-12]。这些技术均有一定的处理效果,但是存在局限性,如焚烧过程中产生大量的飞灰、炉渣以及有害气体,污染环境且需要辅助燃料[13];填埋占用大面积土地且不能回收其中有用组分;溶剂萃取需要使用大量的萃取剂,成本高,同时容易造成二次污染;生物处理周期较长且条件苛刻等[14]。泡沫浮选广泛应用于含油废水及含油污泥处理领域,高效实现油组分的脱除[15]。李美蓉等[16]在70 ℃下,采用碱与油泥体积比3∶1,加2.0%(质量分数,下同)的碱液搅拌10 min,气浮处理15 min,除油率达到94.3%,底泥残留的石油类含量小于1%。张春娟等[17]采用一粗两扫流程,充气量0.10 m3/h,起泡剂0.5 mg/L,浮选时间15 min,浮选尾砂脱油率达到95%以上。与现有处理技术相比,浮选法不仅具有较高的脱油率,而且能够回收利用有价组分,实现油基钻屑资源无害化处理。因此,开展油基钻屑浮选技术研究,对页岩气资源的勘探和开采具有重要意义。

以重庆某油气田的油基钻屑为研究对象,在对其组成、性质分析的基础上,采用浮选的方法,研究了磨矿时间、浮选时间、药剂用量等对浮选效果的影响。回收的浮选精矿具有较高的发热量,经燃料化处理后可以制成燃料[18];浮选尾矿含油率较低,满足SY/T 7301-2016《陆上石油天然气开采含油污泥资源化综合利用及污染控制技术要求》中含油污泥资源化利用污染控制要求,其次重晶石含量较高,可以回收返回油基钻井液再利用,最后尾矿可以用作油田道路建设基础材料[19]。该方法较好地解决了油基钻屑中油相与固相分离难度大、污染等问题,并提出资源化综合利用途径,为油基钻屑的无害化处理、资源化利用提供了新思路。

1 实验部分

1.1 试剂与仪器

实验所用的油基钻屑黏度较高,流动性较差,外观呈现黑色的团聚体,粒度分布不均匀,具有浓重的油气味。水分质量分数为2.27%、石油烃类质量分数为19.32%、灰分质量分数为78.41%、发热量为6.53 MJ/kg。其中,石油烃类主要为C10~C20的饱和烃类,成灰矿物主要为石英、重晶石和方解石。

化学试剂包括解聚剂(自制,主要成分为表面活性剂)、浓硫酸(分析纯)、四氯化碳(分析纯)、0#柴油(工业级)、水玻璃(工业级)等。

实验仪器包括单槽浮选机(武汉探矿机械厂,XFD-Ⅳ)、锥形球磨机(长沙顺泽矿冶机械制造有限公司,XMQ)、电热恒温干燥箱(北京市永光明医疗仪器有限公司,202-2EBS)、马弗炉(北京市永光明医疗仪器有限公司,SRJX-4-13)、电子天平(上海菁海仪器有限公司,FA2104N)、红外分光测油仪(北京华夏科创仪器股份有限公司,OIL-460)、傅里叶变换红外光谱仪(美国Thermo公司,Nicolet6700)、X 射线衍射仪(德国Bruker公司,D8 Advance)、扫描电子显微镜(美国FEI公司,Quanta 250 FEG)。

1.2 实验方法

称取400 g油基钻屑于量杯中,加入400 m L解聚剂,调节p H 值保持在5左右,使用电动搅拌装置将其搅拌、分散;搅拌结束后入球磨机进行磨矿作业;用自来水将矿浆冲洗出来,转入浮选槽,进行浮选实验,具体浮选实验流程如图1所示。浮选结束后,将浮选精矿和浮选尾矿过滤、烘干、称量,并测定精矿的热值及尾矿的含油率。

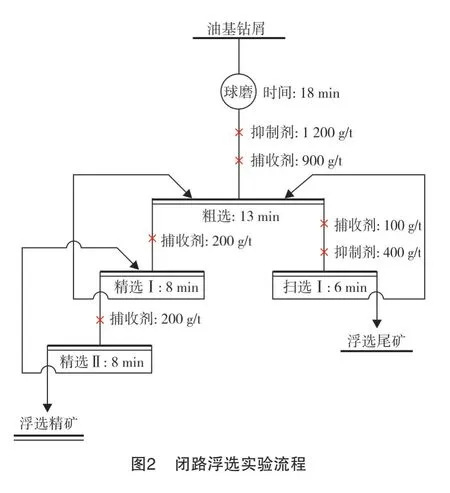

在单因素实验的基础上进行闭路浮选试验,具体工艺参数及流程如图2所示。

2 结果与讨论

2.1 油基钻屑表征

采用X 射线衍射仪(XRD)分析油基钻屑的矿物组成;傅里叶变换红外光谱仪(FTIR)测定样品的表面官能团;扫描电镜(SEM)表征油基钻屑处理前后的表面形貌。

2.1.1 XRD 表征

油基钻屑的XRD 谱图见图3。

由图3可知,油基钻屑在衍射角为22°、25°、28°、31°、32°、40°和42°位置出现的衍射峰与重晶石相同,表明油基钻屑中重晶石的存在主要来源于钻井液中的加重剂;在2θ为26°、50°、54°和29°处出现的衍射峰分别为SiO2和CaCO3的特征衍射峰,主要来源于岩屑。因此,油基钻屑中矿物成分主要为石英、方解石和重晶石[20-21]。

2.1.2 FTIR 表征

油基钻屑(a)、浮选精矿(b)及浮选尾矿(c)的FTIR谱图见图4。由图4可以看出,在3415 cm-1附近出现缔合的O-H 伸缩振动峰,说明处理前后的油基钻屑中均存在结合水;a中2954 cm-1、2925 cm-1和2857 cm-1附近出现饱和C-H 的伸缩振动峰,1436 cm-1附近出现饱和C-H 的变形振动吸收峰;b中的吸收振动峰强度明显增加;c中特征区的饱和C-H吸收振动峰几乎消失,说明油组分实现有效脱除[22],指纹区饱和C-H 吸收振动峰强度明显减弱,说明仍有少量油组分残余在尾矿中;1089 cm-1附近的特征峰为Si-O 键的伸缩振动,尾矿中峰面积增加,表明大部分石英进入尾矿中;607 cm-1附近为重晶石的特征峰,尾矿中重晶石的峰强度明显增强,说明重晶石有效富集在尾矿中,有利于进一步回收[23]。

2.1.3 SEM 表征

油基钻屑处理前后的扫描电镜照片见图5。由图5(a)可知,油相包裹在岩屑表面,两者紧密结合,表面粗糙、无规则,处理后钻屑黏度降低,颗粒结构相对疏松[24-25];图5(c)中出现大量重晶石柱状晶体,说明重晶石有效富集在尾矿中,有利于重晶石的回收。

2.2 浮选实验

采用“一粗一扫二精”实验流程,分别考察磨矿时间、浮选时间、捕收剂用量和抑制剂用量对浮选效果的影响,浮选尾矿的含油率和浮选精矿的发热量实验结果如图6~图9所示。

2.2.1 磨矿时间对浮选效果的影响

将搅拌、分散后的油基钻屑放入球磨机进行磨矿,一方面促进油基钻屑进一步解聚,另一方面是钻屑粒径较大且不均匀,需要通过磨矿为浮选做准备。在浮选时间为40 min、捕收剂用量为1000 g/t、抑制剂用量为1800 g/t条件下,研究磨矿时间对浮选效果的影响。实验结果如图6所示。

从图6可以看出,当磨矿时间小于18 min时,尾矿的含油率随着时间的延长快速下降,精矿的发热量随时间的延长快速上升。此时,油基钻屑进一步解聚,使得油组分从钻屑上脱落。当磨矿时间为18 min时,尾矿的含油率为0.67%,精矿的发热量为15.92 MJ/kg;当磨矿时间超过18 min时,尾矿的含油率呈现上升趋势,而精矿的发热量不断下降,可能原因是过磨造成油滴乳化附着在矿物表面,不易脱落;粒径较小的成灰矿物随油滴上浮,造成发热量下降。因此,磨矿时间不宜过长,选择最佳时间为18 min。

2.2.2 浮选时间对浮选效果的影响

在磨矿时间为18 min、捕收剂用量为1000 g/t、抑制剂用量为1800 g/t条件下,研究浮选时间对浮选效果的影响。实验结果如图7所示。

由图7可知,浮选尾矿的含油率随着浮选时间的延长呈现逐渐下降的趋势,而精矿的发热量出现上升的现象。当浮选时间小于35 min时,尾矿的含油率很快下降,精矿的发热量也很快上升;当浮选时间为35 min时,尾矿的含油率为0.66%,精矿的发热量最高,为16.52 MJ/kg;浮选时间大于35 min,上浮的气泡基本为白色水泡,尾矿的含油率和精矿的发热量变化不明显。因此,选取最佳浮选时间为35 min。

2.2.3 捕收剂用量对浮选效果的影响

在磨矿时间为18 min、浮选时间为35 min、抑制剂用量为1800 g/t条件下,研究捕收剂用量对浮选效果的影响。实验结果如图8所示。

由图8可知,随着捕收剂用量的增加,尾矿含油率逐渐下降,而精矿发热量出现先上升后下降的现象。捕收剂用量在1400 g/t时,精矿发热量最高,为16.17 MJ/kg,此时尾矿含油率为0.63% ;捕收剂用量大于1400 g/t时,尾矿含油率下降速度减慢,精矿发热量出现下降趋势;用量在1600 g/t时,尾矿的含油率最低,为0.59% ,原因可能是粒径较小的成灰矿物附着油组分上浮,从而导致发热量下降;综合考虑各方面因素,选择捕收剂最佳用量为1400 g/t。

2.2.4 抑制剂用量对脱油效果的影响

在磨矿时间为18 min、浮选时间为35 min、捕收剂用量为1400 g/t条件下,研究抑制剂用量对浮选效果的影响。实验结果如图9所示。

由图9可知,随着抑制剂用量的增加,精矿的发热量逐渐升高,而尾矿的含油率呈现先下降后逐步上升的趋势。抑制剂用量在1600 g/t时,尾矿含油率最低,为0.67%,此时精矿的发热量为16.94 MJ/kg;抑制剂用量小于1600 g/t时,含油率与发热量都呈现变化较快的趋势;抑制剂用量大于1600 g/t时,尾矿含油率呈现上升趋势且上升速度缓慢,在用量为2000 g/t时,发热量最高为16.96 MJ/kg,发热量处于缓慢上升状态,可能是成灰矿物表面仍附着小油滴,水玻璃过量成功抑制成灰矿物的同时无法实现油组分的脱除。因此,选择抑制剂最佳用量为1600 g/t。

2.3 闭路浮选实验

通过单因素实验,得出浮选最佳工艺条件:磨矿时间18 min、浮选时间35 min、捕收剂用量1400 g/t、抑制剂用量1600 g/t,在最佳条件下进行闭路浮选实验。实验结果如表1所列,油基钻屑处理前后实物图如图10所示。

表1 闭路浮选实验分析结果

由表1可知,油基钻屑经过一次粗选、一次扫选和两次精选后,浮选精矿灰分质量分数降至52.73%,发热量由最初的6.53 MJ/kg上升至17.16 MJ/kg;浮选尾矿灰分质量分数达到96.78%,含油率由19.32%降至0.54%。

3 结论

(1)在油基钻屑组成及性质分析的基础上,采用浮选法处理油基钻屑能够实现油相和固相分离,解决燃烧发热量低、污染等问题。

(2)红外分析表明尾矿中甲基和亚甲基的峰面积大量减少,油组分有效脱除;扫描电镜分析表明精矿中油组分以小聚团的形式出现,结构相对疏松,尾矿中富集大量的重晶石,有利于进一步回收。

(3)通过单因素实验得出浮选最佳条件:磨矿时间18 min、浮选时间35 min、捕收剂用量1400 g/t、抑制剂用量1600 g/t。在最佳工艺条件下进行闭路浮选实验,采用“一粗一扫二精”闭路实验流程,浮选尾矿的含油率降至0.54%,浮选精矿的发热量达到17.16 MJ/kg。

(4)浮选得到的精矿和尾矿满足SY/T 7301-2016的污染控制要求,且精矿经燃料化处理后可以制成燃料,尾矿回收重晶石后可用作油田道路建设的基础材料,该方法为油基钻屑的无害化处理、资源化利用提供了新思路。