油田伴生气净化工艺优化研究及工业应用

李鹏 赵德银 张健 崔伟

1.中国石油化工股份有限公司西北油田分公司2.中国石油化工集团公司碳酸盐岩缝洞型油藏提高采收率重点实验室 3.新疆博塔油田技术服务有限公司

塔河油田、顺北油田在生产重质原油过程的同时副产大量伴生气,部分高含硫区块所产稠油中硫化物浓度较高,所产伴生气中含有较高浓度的H2S、有机硫及高碳烃等,有机硫主要有硫醇、硫醚以及噻吩类化合物等[1-2]。伴生天然气通过压缩、脱硫、脱水、轻烃分离等过程生产干气、液化气和油田轻烃3 种产品[3]。另外,由于重质原油中含有一定量的轻烃,为了进一步提高经济效益,生产中采用负压气提工艺进一步回收稠油中的轻烃,获得的轻烃一并进入伴生气净化处理工序进行处理[4]。以下主要以塔河油田所产高含硫伴生气和负压气提得到的轻烃在净化处理过程存在的共性问题为切入点,并结合装置现场工艺设备情况,分析了问题产生的原因,开展了新型高效复合脱硫剂和混烃气提脱硫新工艺应用研究,结合新技术应用,形成一套独具特点的高含硫伴生气净化新工艺,为解决行业同类问题提供了参考。

1 传统高含硫伴生气净化工艺简介

以中国石化塔河油田某轻烃站传统伴生气净化工艺流程为例进行简述,伴生气设计处理负荷为50×104m3/d,负压气提凝液处理负荷120 t/d。伴生气处理工艺流程如图1所示。

来自集输站的伴生气进入轻烃站后首先进行分液处理,分出的伴生气进入增压单元增压;增压后的伴生气进入脱硫单元,伴生气脱硫过程采用传统的MDEA吸收工艺,伴生天然气在吸收塔内与MDEA 吸收剂逆流接触,塔底得到富含H2S的富胺液,富胺液去胺液再生塔再生,再生出的H2S由络合铁氧化成浆状硫,而再生后的贫液返回吸收塔循环使用,脱硫后伴生气中H2S质量浓度要求小于20 mg/m3;吸收塔塔顶得到的脱除H2S后的伴生气进入干燥单元,干燥单元采用分子筛吸附脱水工艺,干燥器出口原料气中水质量浓度小于1 mg/m3;干燥后的伴生气进入轻烃分离单元,轻烃分离单元采用常规精馏分离工艺,把脱硫、脱水后的伴生气切割成干气、液化气和轻烃3种产物,其中干气和液化气直接作为产品外售,轻烃进入混烃碱洗脱硫单元。GB 17820-2018《天然气》中规定,二类商品天然气中H2S 质量浓度小于20 mg/m3[5-6],GB 11174-2011《液化石油气》规定,商品液化气中总硫质量浓度小于343 mg/m3。

来自稠油负压气提单元的凝液与来自伴生气进站分离单元、增压单元的凝液以及伴生气产品分离单元得到的轻烃混合后进入混烃碱洗单元,以去除部分硫化物,生产中控制碱洗后混烃中总硫质量分数小于0.05%,碱洗后的混烃再经分馏得到液化气和油田轻烃产品。

2 伴生气净化工艺存在的问题与原因分析

伴生气净化过程中主要存在以下问题:①脱硫塔存在频繁拦液冲塔问题,且净化气中H2S含量超标;②液化气中总硫含量超标,导致产品滞销;③混烃采用碱洗脱硫工艺,产生大量碱渣,环保压力大,碱洗后混烃中总硫含量仍然偏高,导致产品滞销。下面对上述问题产生的原因及解决对策进行分析。

2.1 脱硫塔频繁拦液冲塔及净化气中H2 S含量超标原因分析

脱硫塔存在频繁拦液冲塔问题的原因主要有两方面;①伴生气中重烃含量较高,重烃进入胺液导致发泡倾向严重;②脱硫塔采用鼓泡态传质塔盘,鼓泡态传质塔盘用于易发泡体系极易诱发拦液冲塔现象。在上述两方面原因的作用下,导致脱硫塔塔盘效率降低,进而导致净化气中H2S含量超标。上述问题已在文献[3]中进行详细论述,此处不再赘述。

2.2 液化气中总硫含量超标原因分析

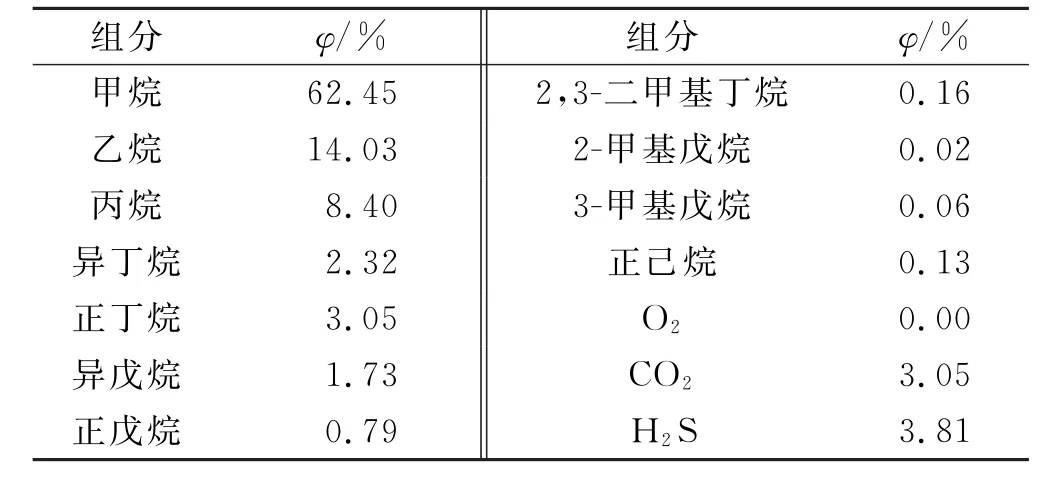

塔河油田典型的伴生气全组成分析结果列于表1,由分析结果可知,伴生气中含有较高浓度的高碳烃,体积分数达到16%以上。伴生气中单体硫含量分析结果列于表2,硫化物主要包括H2S、硫醇、羰基硫和噻吩类化合物等。伴生气经增压、胺液脱硫以及相应分离过程可获得干气、液化气和稳定轻烃产品。

表1 塔河油田典型伴生气全组成分析结果

表2 塔河油田典型伴生气中单体硫含量分析结果

从伴生气中分离得到的液化气产品中总硫含量分析结果见表3。分析结果表明,从伴生气分离得到的液化气中总硫质量浓度平均值为349 mg/m3,高于国家标准GB 11174-2011规定的343 mg/m3,液化气中总硫含量超标导致产品滞销,给企业生产带来困难。

表3 从伴生气中分离得到液化气中总硫含量分析结果

液化气中总硫含量超标的主要原因在于,伴生气脱硫过程采用传统的MDEA 作为吸收剂,MDEA 吸收剂仅对伴生气中的H2S具有较高的选择性,而对有机硫吸收效果较差,使得硫醇、羰基硫以及噻吩最终转移到液化气和轻烃中,导致液化气中总硫含量超标[7]。因此,在伴生气脱硫过程中采用对H2S和有机硫同时具有高效选择性的新型脱硫剂是大幅降低液化气和轻烃中总硫含量的关键。

2.3 混烃碱洗脱硫工艺存在的问题分析

在实际生产过程中,为了降低轻烃中总硫含量,来自稠油负压气提单元的轻烃与来自伴生气进站分离单元、增压单元的凝液以及伴生气产品分离单元得到的轻烃混合后进入混烃碱洗单元进行碱洗。混烃碱洗前后所含单体硫分析结果见表4。

表4 碱洗前后混烃中单体硫定量分析结果 w/10-6

由表4可知,混烃中硫化物主要包括H2S、硫醇以及噻吩类化合物,碱洗过程仅能脱除H2S、甲硫醇及乙硫醇等化合物,而无法去除噻吩类化合物。在碱洗过程中脱除的硫化物中,H2S约占45%,其余为硫醇,碱洗反应的特点决定了必然要消耗大量碱液,生成大量碱渣。另外,由于H2S、甲硫醇、乙硫醇等沸点较低,若采用气提工艺从轻烃中脱除,则可以避免采用碱洗工艺,从而避免碱渣的生成,进而从源头上避免污染的产生。

3 高效复合脱硫剂在伴生气净化过程的工业应用

为了解决从伴生气中分离得到的液化气产品总硫含量超标的问题,塔河油田某轻烃站于2018年6月开展了采用由华东理工大学开发的砜胺复合脱硫剂(UDS)的工业应用试验,该脱硫剂对H2S和有机硫均具有良好的选择性。更换UDS脱硫剂前后从伴生气中分离得到的液化气和稳定轻烃产品中总硫含量对比结果见表5。由表5 可知,采用MDEA 作为脱硫剂时,液化气中总硫质量浓度在349 mg/m3左右波动,超出GB 11174-2011《液化石油气》的规定值,稳定轻烃中总硫质量分数在0.081%左右波动;采用UDS溶剂更换后,在相近的操作条件下,液化气中总硫质量浓度平均值为49 mg/m3,稳定轻烃中总硫质量分数平均值为0.037%,较改造前采用MDEA溶剂时液化气中总硫质量浓度和稳定轻烃中总硫质量分数分别下降86%和54%。

表5 更换脱硫剂前后产品中总硫含量分析结果

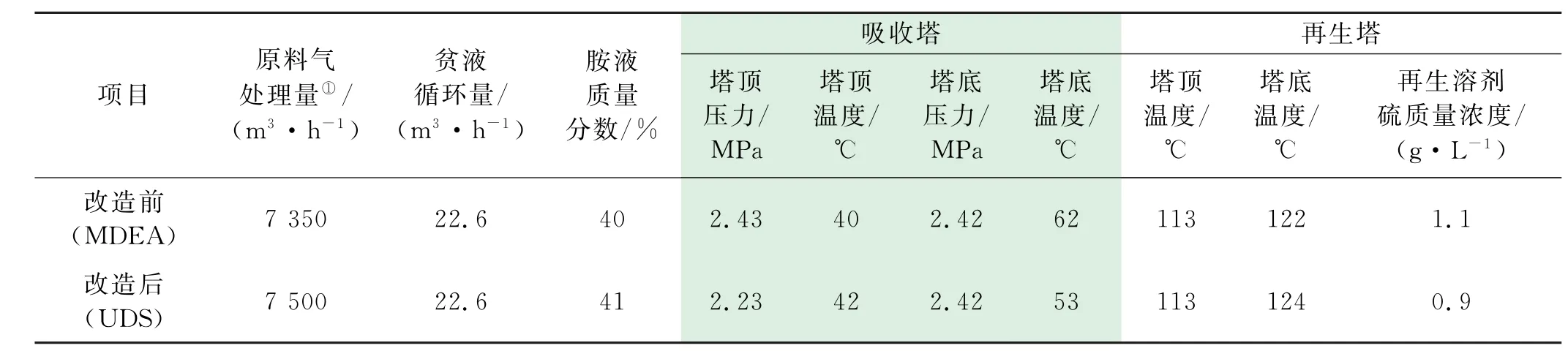

工业运行结果表明,装置运行平稳,与改造前使用MDEA 溶剂相比,液化气和稳定轻烃中硫含量均大幅下降,脱硫效率显著提升,说明UDS溶剂具有较好的有机硫脱除性能,更换脱硫剂前后脱硫塔和胺液再生塔操作条件对比结果见表6,在原脱硫装置不更改设计和操作参数的条件下,依靠自身的选择性脱硫性能优势显著增加脱硫效果,提升了产品质量,解决了液化气产品中总硫含量超标导致的产品滞销问题。

表6 更换脱硫剂前后脱硫塔和再生塔操作条件对比

4 混烃气提脱硫工艺研究与工业应用

4.1 混烃气提脱硫工艺优化总体方案

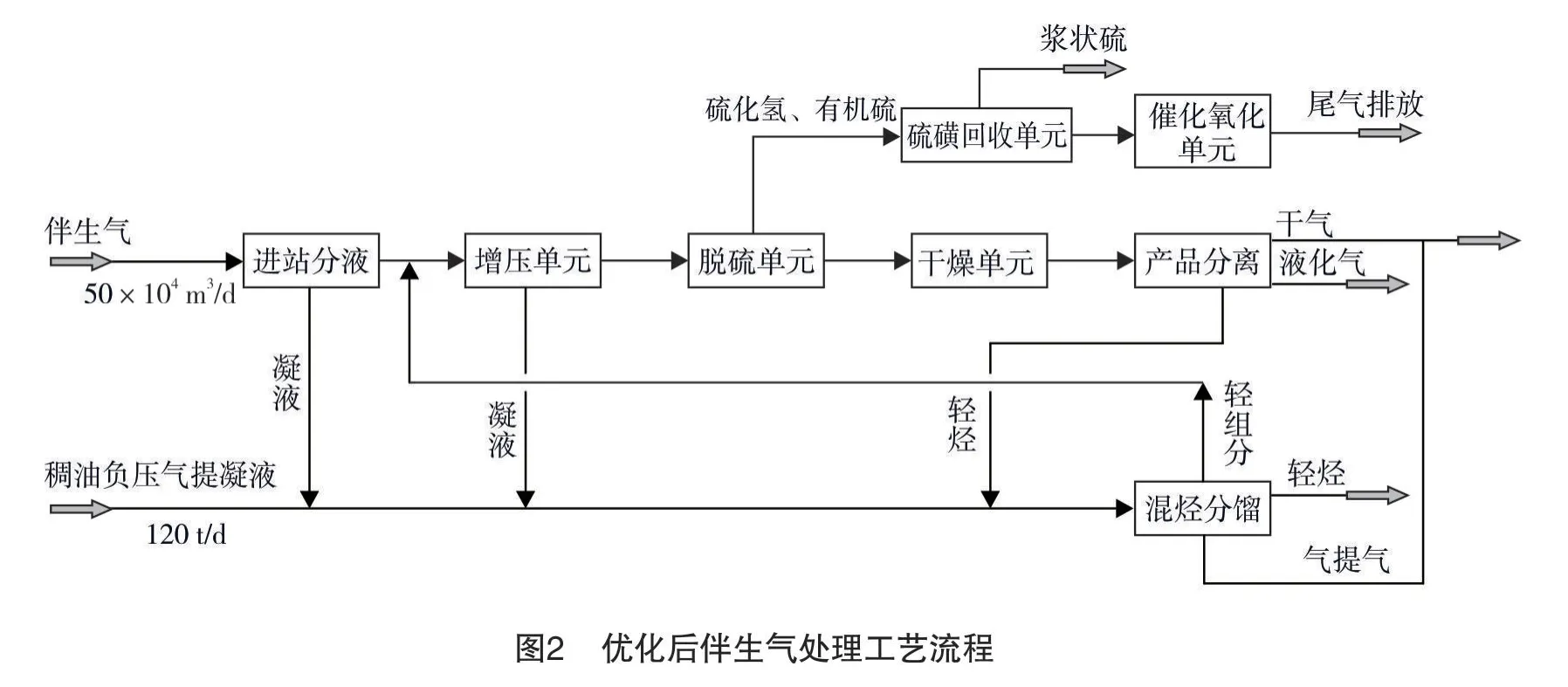

传统工艺中,混烃采用碱洗工艺脱除混烃中硫化物,研究表明,碱洗过程主要脱除的硫化物为H2S、甲硫醇及乙硫醇等化合物,而对噻吩类化合物无法脱除。碱洗过程产生了大量碱渣,给环境带来污染。鉴于H2S、甲硫醇及乙硫醇等化合物沸点较低,西北油田分公司创新性地提出了采用气提脱除H2S、甲硫醇及乙硫醇等低沸点硫化物的新工艺代替碱洗工艺的方式,从而从源头上避免碱渣的产生。为了提高气提效果,以净化干气作为气提气,将混烃中的H2S和硫醇等以塔顶不凝气的形式直接引入压缩机入口与伴生气混合,最后利用脱硫单元的复合脱硫剂脱除H2S 和硫醇,从而实现取消碱洗单元的目的,从源头上避免了碱液的消耗和碱渣的生成。为了保证硫磺回收单元尾气达标排放,增设了催化氧化单元。优化后的流程如图2所示。

4.2 气提塔操作压力对气提塔操作的影响

根据现有气提塔设计工艺和设备参数,采用Aspen流程模拟软件研究了气提塔操作压力变化对气提塔能耗的影响规律,计算过程规定稳定轻烃中总硫质量分数为0.05%。气提塔主要工艺和设备参数见表7,模拟结果见表8。

表7 气提塔主要工艺和设备参数

由表8计算结果可知,随着操作压力的增大,塔顶温度和塔顶温度均显著升高,这主要由于压力越高则泡点温度越高;随着操作压力的增大,气提塔塔底热负荷显著增大,这主要由于随着操作压力的增大,组分间分离难度加大,因此,从节能的角度考虑,气提塔压力越低,越有利于节能。考虑到操作压力太低不利于塔顶气相冷凝,宜将操作压力(G,下同)控制在0.2~0.3 MPa。

表8 气提塔主要工艺和设备参数计算结果

4.3 气提气对气提效果的影响

选定气提塔操作压力为0.25 MPa,研究了在增加气提干气的条件下,塔底产物中总硫含量随气提干气量的变化规律,计算结果如表9所示。

研究结果表明,在增加气提干气的条件下,随着气提干气量的增大,气提塔塔底产物的总硫含量逐渐降低,但随着气提干气量的增加,塔底产物中总硫含量的降低幅度减小。因此,建议生产过程中气提干气量维持在20m3/h。在气提塔底部注入气提干气能够降低轻组分在气相中的分压,有利于低沸点的硫化物从液相中气提出去,因此,能够增强气提脱硫效果。

表9 气提塔主要工艺和设备参数计算结果

4.4 混烃气提脱硫工艺的工业应用

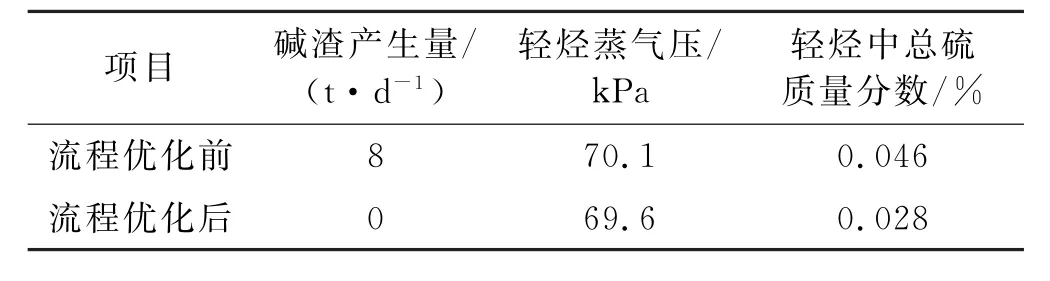

为解决伴生气净化工艺碱耗高、碱渣难以处理的问题,塔河油田二号联轻烃站伴生气脱硫系统于2018年6月完成混烃气提脱硫工艺流程改造并开车成功,改造前后稳定塔操作条件对比见表10,改造前后效果对比见表11。运行结果表明,流程优化后可完全取消油田混合轻烃碱洗脱硫工艺,混烃中的H2S和硫醇以塔顶不凝气的形式被气提出去,从源头上避免了混烃碱洗脱硫碱渣的生成,且生产的油田混烃产品蒸气压、H2S含量与改造前相比未发生变化,总硫质量分数由0.046%降至0.028%,满足混烃质量指标的要求。该工艺运行稳定,能够满足装置长周期运行的要求。

表11 流程优化前后效果对比

5 结论

(1)分析表明,从塔河油田高含硫伴生气分离得到的液化气产品中总硫含量超标的主要原因是传统MDEA 脱硫剂对有机硫选择性差;混烃中的H2S 和硫醇等低沸点硫化物是混烃碱洗过程消耗大量碱液并产生大量碱渣的根本原因。

(2)新型高效复合脱硫剂(UDS)在伴生气净化过程的应用结果表明,UDS脱硫剂对H2S和有机硫均具有良好的选择性,与采用MDEA 脱硫剂相比,应用后,从伴生气中分离得到的液化气中总硫质量分数降低86%,解决了因液化气中总硫含量超标导致的产品滞销问题。

(3)混烃气提脱硫工艺工业应用结果表明,混烃气提脱硫工艺可完全代替油田混烃碱洗脱硫工艺,且气提后轻烃中总硫质量分数降至0.03%以下,产品质量得到提升,且杜绝了碱渣的产生。

(4)通过工艺优化和高效复合脱硫剂的应用,形成一条高含硫伴生气绿色高效净化的新型工艺,本工艺运行稳定,能够满足装置长周期运行的要求,为同类高含硫复杂伴生气的绿色高效净化提供了参考。