球磨辅助化学热洗处理含聚油泥的研究

董丁 陈亮 刘晓丽 卢彦珍 钟世坤

1.克拉玛依市新奥达石油技术服务有限公司 2.中国石油新疆油田分公司实验检测研究院3.中国石油集团川庆钻探工程有限公司国际工程公司

含油污泥的常规处理技术有热化学洗涤法、焦化处理法、微生物降解技术、固化法以及焚烧法等[1-3]。目前,大庆、胜利、辽河等油田开采已进入高含水期[4],高含水期的油田多采用聚合物驱油技术。聚合物驱油技术可以有效地降低开采成本,大幅提高原油采收率,但由于油田采出液成分非常复杂,不仅含有驱油聚合物(聚丙烯酰胺)、压裂返排液,还夹有大量的泥砂、矿物质、胶质和乳化的矿物油等。这些物质相互交联形成较为黏稠的含聚油泥,这类油泥通常具有油含量高、不易分散、化学性质稳定等特点[5-6]。此外,聚驱油田的罐底油泥和水处理后的浮渣也会产生一定量的含聚油泥,含聚油泥必须处理达标后才能掩埋或排放[7-8]。化学热洗技术处理含聚油泥具有处理成本低、可回收部分原油、无废气排放等特点,但是该方法单独处理很难达到要求,一般还需与其他方法联合应用。本研究以新疆南疆某环保站取得的含聚油泥为对象,处理工艺采用球磨搅拌辅助化学热洗法。通过化学药剂配合球磨搅拌使得含聚油泥破胶和解聚,最终实现油、水、泥三相分离,并考察了除油效果,以期为处理含聚油泥提供技术参考。

1 实验部分

1.1 实验药剂与设备

四氯化碳(AR)、石油醚(AR)、十二烷基苯磺酸钠(AR),天津市致远化学试剂有限公司;盐酸(AR),常州恒光化学试剂有限公司;氢氧化钠、三聚磷酸钠、硅酸钠,湖北兴发化工集团有限公司;石油磺酸盐PS-30,山东优索化工科技有限公司;脂肪醇醚硫酸钠,十六烷基三甲基溴化铵(CTAB),临沂市绿森化工有限公司;平平加O-20,壬基酚聚氧乙烯醚(NP-10),脂肪醇聚氧乙烯醚(AEO-9),江苏省海安石油化工厂;十二烷基二甲基苄基氯化铵(1227),广州文嘉化工有限公司。

JA1003电子天平,上海力辰仪器科技有限公司;HJ-6磁力搅拌器,JJ-1 型电动搅拌器,101A-1 烘箱,TD-4低速离心机,常州金坛良友仪器有限公司;SN-OIL-8红外分光测油仪,青岛尚德环保科技有限公司。

1.2 含聚油泥特性

含聚油泥成分十分复杂,常温下呈“果冻”状,其流动性和亲水性较差,含聚油泥性质见表1。

表1 含聚油泥性质

1.3 实验方法

1.3.1 含聚油泥组分测定方法

参考CJ/T 221-2005《城市污水处理厂污泥检测方法》[9],通过称量法测定油泥含水率m1;参考CJ/T 221-2005中的“城市污泥 矿物油的测定 红外分光光度法”计算含油率m2;油泥含固率为m3,m3=100%-m1-m2。

1.3.2 球磨辅助处理含聚油泥

由于含聚油泥常温或加热条件下在水中很难解聚,而且化学热洗法处理后的含聚油泥通常残留“油疙瘩”,导致处理效果不稳定,故通过球磨辅助化学热洗处理含聚油泥,以期降低处理后泥砂含油率,稳定除油效果。

1.3.3 筛选化学药剂处理含聚油泥

化学热洗法处理含聚油泥通常是在一定的碱性条件下,筛选能够快速作用于含聚油泥-水界面的药剂,乳化矿物油,改变油-水界面张力和润湿性,破坏油-水界面“刚性膜”[10],最终将含聚油泥分为油、水、固三相。实验选用的药剂如下。

(1)碱性无机盐:氢氧化钠(NaOH),硅酸钠(Na2SiO3)。

(2)阴离子表面活性剂:十二烷基苯磺酸钠(LAS),石油磺酸盐(PS-30),脂肪醇醚硫酸钠(AES)。

(3)非离子表面活性剂:平平加(O-20),仲辛醇聚氧乙烯醚(JFC-G),磷酸酯表面活性剂(H-66),脂肪醇聚氧乙烯醚(AEO-9)。

(4)阳离子表面活性剂:十六烷基三甲基溴化铵(CTAB),十二烷基二甲基苄基氯化铵(1227)。

1.3.4 含聚油泥清洗实验

取100 g 含聚油泥置于500 m L 烧杯中,加入100 g 3 mm、200 g 5 mm、100 g 7 mm 钢球;在一定温度下,加入一定含量的化学药剂,机械搅拌30 min后静置,取出钢球,反应液继续搅拌,静置,待烧杯中的溶液分为油、液、固三相后刮去溶液表面的浮油,将离心机离心处理后的泥沙于105℃烘箱烘干,测定含油率。除油率通过式(1)计算得到:

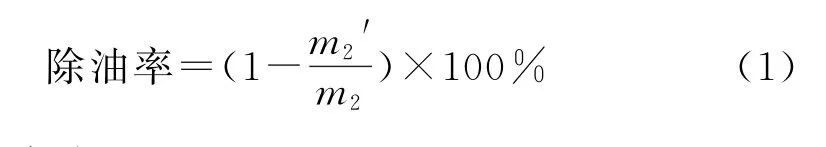

式中:m2为含聚油泥的初始含油率,%;m2′为清洗后含聚油泥的含油率,%。

1.3.5 Box-Behnken实验设计

运用Box-Behnken中心组合设计原理,利用计算机软件Design-Expert 8.0.6 Trial进行Box-Behnken设计。根据以上单因素实验的结果,取复配药剂含量、反应温度、料液比、球磨时间为考察因素,在单因素最优结果级上下1个水平,各取3个水平,高水平(+1)、中间水平(0)和低水平(-1)。

选取处理后除油率为响应值,记为变量Y。中心点重复实验5 次,设计实验共29 个,利用Design-Expert 8.0.6 Trial软件进行回归正交分析及响应面优化。

1.3.6 新疆某油田现场中试试验

现场采用大型滚筒卧式湿磨石膏粉球磨机对含聚油泥进行前处理,型号为:MQG0918。球磨时间根据设备进行参数设置,使得本次试验的含聚油泥能够保证在球磨机中充分研磨30 min。中试试验选用轮南现场化学水洗含油污泥设备,重复试验3个批次,每个批次35 m3。复配药剂含量、料液比选用实验室筛选后的最优方案,等比例进行添加。

经过现场反应除油后,通过卧螺式离心机离心,分别取3个批次的泥砂进行含油率的测定,验证除油效果,同时也验证滚筒卧式湿磨石膏粉球磨机对处理含聚油泥的稳定性。

2 结果与讨论

2.1 不同除油药剂的影响

按照第1.3.4节的方法筛选除油药剂,药剂质量分数分别为0.05%、0.10%、0.20%、0.30%、0.40%、0.50%,反应温度60℃,料液比1∶4,实验结果如图1所示。

钉钉软件由阿里巴巴公司开发,是被广大企业应用于人事管理、流程管理的智能移动办公平台。大学生管理,其本质即人力资源管理,因此通过创新性融合,该软件能够满足大学生管理工作的要求。结合大学生管理工作实践,笔者认为通过钉钉软件提升学生管理信息化质量的路径主要包括以下几方面。

在球磨研磨作用下,无机盐NaOH 和JFC-G 处理后的泥沙没有“油疙瘩”残留。由图1可知,碱性无机盐NaOH 和JFC-G 对含聚油泥除油效果显著,非离子表面活性剂NP-10 次之,阴离子表面活性剂的再次之,阳离子表面活性剂则几乎没有除油效果。分析原因为含聚油泥中的聚合物和胶质成分耐碱性较差,一定碱性条件下容易发生解聚反应,有利于含聚油泥中的油-砂分离。JFC-G 是常见的洗涤助剂、分散剂和抗沉积剂,JFC-G 乳化矿物油的同时还能与聚合物中的高价阳离子作用而生成沉淀,降低了高价阳离子对矿物油的吸附作用,有利于含聚油泥的快速分散;非离子表面活性剂H-66在溶液中呈分子状态不易与其他物质发生反应,H-66可降低含聚油泥油-水界面张力的同时还具有一定的润湿增溶作用,可有效增强含聚油泥的流动性,有利于含聚油泥解聚。因此,处理含聚油泥效果较好的化学药剂分别为NaOH、JFC-G和H-66。

2.2 复配药剂的筛选

将化学药剂NaOH、JFC-G 和H-66 复配后作为含聚油泥处理药剂,用正交实验的方法确定复配比例。正交实验L9(33)如表2所列。按照第1.3.4 节的方法加入复配药剂,反应温度60 ℃,料液比1∶4,实验结果如表3所列。

表2 正交实验因素水平表 w/%

由表3 可知,实验8 的除油效果最好,除油率为91.5%。由极差分析可知,复配药剂影响最大的是NaOH,影响最小的是JFC-G。NaOH、JFC-G 和H-66最优复配比例为6∶4∶1。

表3 清洗剂复配正交实验结果 %

2.3 复配药剂浓度的影响

采用第1.3.4节方法加入不同含量的该复配药剂,将NaOH、JFC-G 和H-66 按照6∶4∶1 比例复配,反应温度60 ℃,料液比1∶4(质量比,下同),实验结果如图2所示。

由图2可知,NaOH、JFC-G 和H-66复配药剂最佳用量为0.40%(w),除油率最高为93.2%。药剂用量过高过低都不利于除油。推测原因为药剂用量过低,聚合物中的矿物油不能清洗完全,药剂用量过高,聚合物中的矿物油乳化严重,土中含油率随之升高。

2.4 反应温度的影响

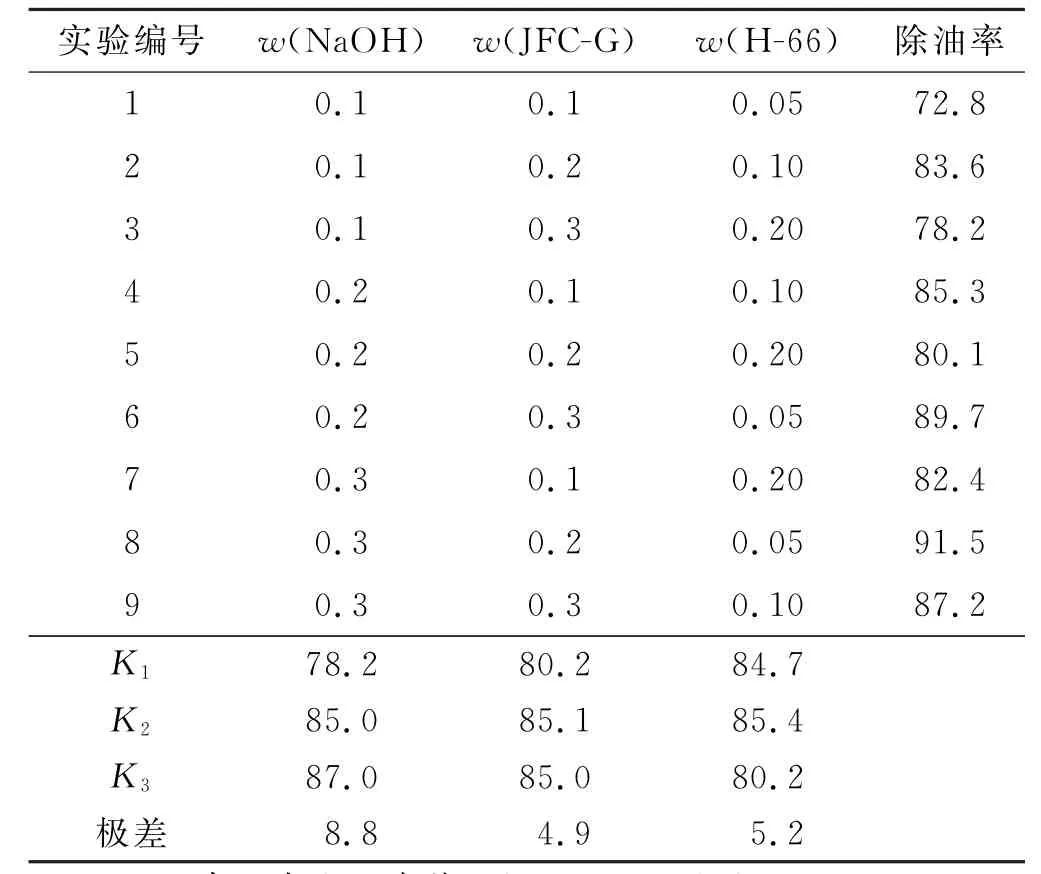

按照第1.3.4节方法加入0.40%复配药剂,料液比1∶4。考察反应温度对处理含聚油泥的影响。实验结果如图3所示。

由图3可知,当反应温度为75 ℃时,除油率达到95.3%,继续升高温度除油率变化不大,因此选择75 ℃作为反应温度。

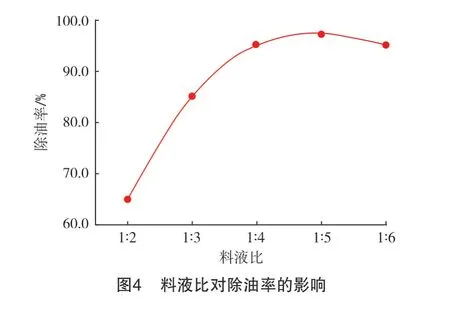

2.5 料液比的影响

由图4可知,随着料液比的增大,除油率先增大后降低,在液固比为1∶5时,除油率最高为97.1%。当料液比为1∶2时,反应液比较黏稠,不利于油泥的清洗;料液比为1∶6时除油率开始下降,这是因为料液比高于1∶5后矿物油过度乳化,不利于除油。

2.6 球磨时间的影响

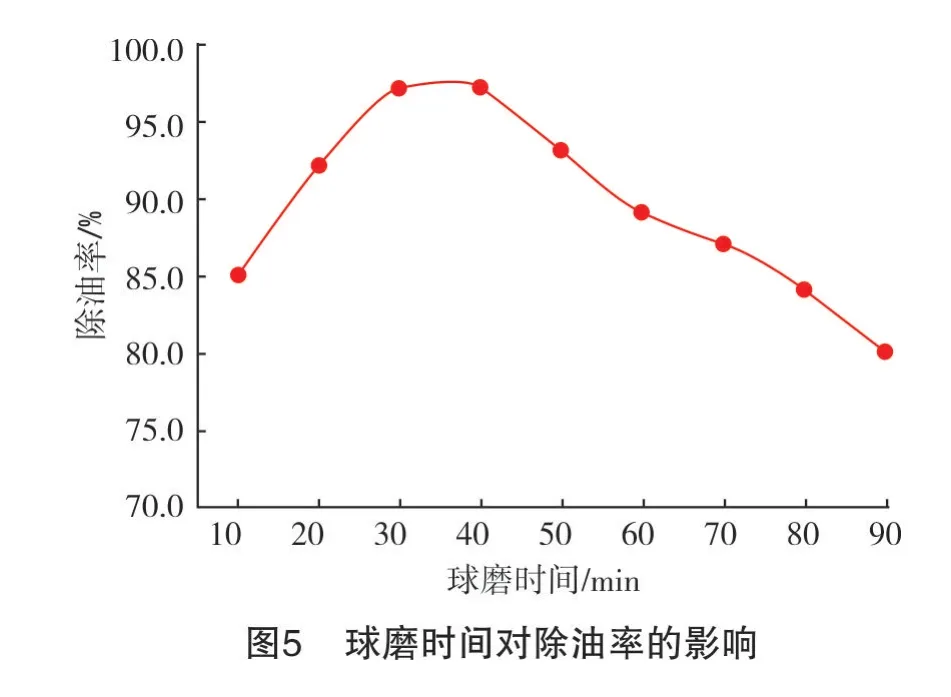

按照第1.3.4节的方法加入0.40%复配药剂,反应温度75 ℃,料液比1∶5。考察球磨时间对处理含聚油泥的影响。实验结果如图5所示。

由图5可知,球磨时间为30~40 min时除油效果较好,除油率最高为97.5%。球磨时间少于30 min时,除油率和球磨时间正相关;球磨时间超过40 min后,除油率和球磨时间负相关。分析原因为球磨时间超过40 min后含聚油泥中的泥砂颗粒尺寸过小,沉降速度变慢,不利于固液分离。此外,球磨时间过长还会导致油水混合加剧,不利于化学热洗。因此,适宜的球磨时间为30~40 min。

2.7 Box-Behnken实验设计

根据以上单因素实验的最优结果确定Box-Behnken实验设计的编码水平,选取处理后泥砂除油率为响应值,记为变量Y。中心点重复实验5次,设计实验共29个,具体实验设计如表4所列。

表4 变量水平及编码

之后,利用Design-Expert 8.0.6软件进行了三因素三水平响应面分析实验。实验设计及结果见表5。

表5 回归正交实验设计及结果

回归正交实验之后得到方程:

表6 回归分析结果

使用数据处理软件Design-Expert 8.0.6对回归方程进行方差分析,分析结果见表6。大的F值和小的P值代表相关系数的显著性,F>F0.01或P<0.01表示因素对实验指标有非常显著的影响或模型适应性非常显著;F0.05<F≤F0.01或0.01<P≤0.10表示因素对实验指标有显著影响或模型适应性显著,否则则说明因素对实验指标无显著影响。由表6可知,模型的适应性显著,失拟项不显著,说明回归方程描述各因素与响应值之间的非线性方程关系是显著的,由此说明这种实验方法是可靠的。

模型的决定系数R2=0.9175,调整决定系数=0.8113,R2-<0.2,说明模型的可信度和精密度较高,预测值与实测值之间存在较好的相关性。二次响应曲面显著性分析结果表明,回归模型达到显著性水平,在研究区域内拟合性好,模型的精密度、可信度和精确度均在可行范围内。因此,可以用该模型对含油泥沙清洗处理进行分析和预测。

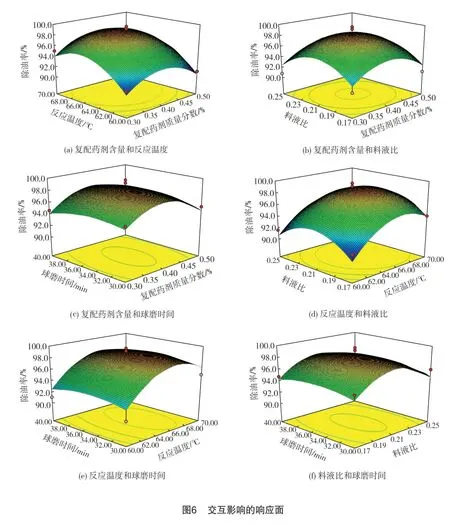

为了进一步研究3个因素之间的交互作用并确定最优解,通过软件制作了4个因素之间的响应面(见图6)。由图6可以看出,响应值除油率有最大值,利用软件进行优化,得到的最优解是复配药剂质量分数0.40%、反应温度66.52 ℃、料液比0.21、球磨时间34.73 min,响应后预测的最佳除油率为98.7%。在该最优解条件下进行实验,处理后的含油泥砂含油率为98.5%。

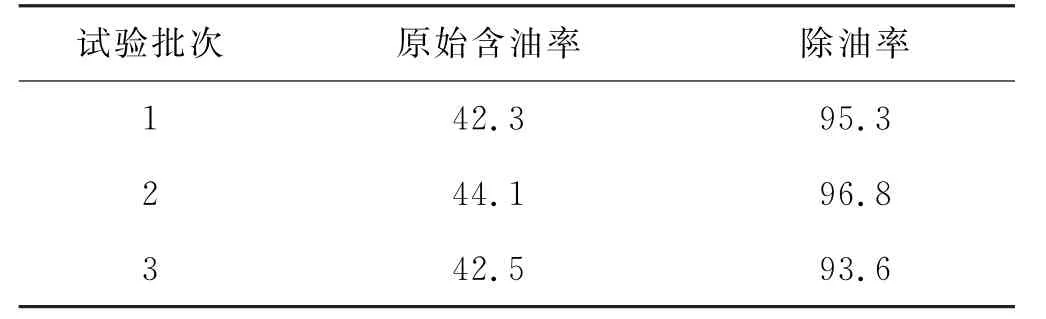

2.8 新疆某油田现场中试试验

根据第1.3.6节所述的方法进行3个现场批次的中试试验,其结果如表7所列。

表7 中试试验结果 %

通过3个现场批次的中试试验可以看出,3次的结果相对接近,没有太大偏差,与小实验的结果很接近。由此可以说明,球磨处理辅助化学水洗含聚油泥是有一定效果的,并且最终结果很稳定。

3 结论

(1)球磨搅拌辅助化学热洗处理含聚油砂除油率可达97.5%,处理后泥砂无“油疙瘩”,说明球磨搅拌是化学热洗处理含聚油泥的一种有效的前处理工艺。

(2)处理含聚油泥药剂适宜选用碱性无机盐和非离子表面活性剂进行复配,阴离子和阳离子表面活性剂处理效果较差,含聚油泥处理药剂NaOH、JFC-G和H-66最佳复配比例为6∶4∶1。

(3)处理工艺为含聚油泥和清水按料液比混合,加入一定数量磨球和复配药剂,加热搅拌,取出磨球,继续加热搅拌,待含聚油泥三相分离后刮去溶液表面的浮油。最佳复配药剂质量分数0.40%,反应温度75.00 ℃,料液比1∶5,除油率最高为97.5%。