高含CO2 天然气胺法脱碳工艺设计

范明龙 花亦怀 苏清博

中海石油气电集团有限公司技术研发中心

天然气兼具清洁和高效的优点,在能源供应中比重逐年增加。天然气的过滤、分离、脱硫脱碳、脱水等预处理工艺是保证天然气储运和使用安全的必要条件。CO2的分离在天然气预处理中非常重要,否则会导致钢管腐蚀和冻堵低温设备,且CO2的脱除还将提高天然气的发热量和运输性[1]。

目前,常用的脱碳方法包括溶剂吸收法、膜分离法和变压吸附法[2-3]。其中,溶剂吸收法是利用弱碱性水溶液与天然气中的CO2组分进行可逆化学反应实现CO2的脱除。醇胺法(采用MDEA 溶剂)是最为常用的脱碳工艺[4-5],具有工艺成熟、原料气中CO2含量适用范围广和脱除深度可根据实际需求进行调整等优点[6],但也存在富液再生所需能耗高和溶剂发泡损耗大的缺点。

目前,主要通过溶剂的筛选开发和系统流程的改进优化来降低胺法脱碳工艺的能耗。溶剂的筛选主要是比较单组分、混合组分和相变胺溶剂的吸收性能。

Luo等[7]设计了一种利用填料吸收塔脱除空气中CO2的净化系统,对比了MEA 和DEA 水溶液的CO2脱除性能。研究表明,MEA 的脱除效率高于DEA,并且随着醇胺溶液质量分数的增加和气体流速的降低,CO2的脱除效率明显提高。杨仁杰等[8]利用搭建的填料吸收塔进行了活化MDEA 和混合胺溶剂的CO2吸收实验,从CO2的脱除率、吸收塔高度和总传热系数等方面进行吸收性能的比较,并建立了活化MDEA和混合胺溶剂之间的相关性。由于醇胺水溶液降低再沸器热负荷的能力有限,相变胺溶剂受热时表现出热态相变和自萃取行为,增强了CO2的脱除能力,同时消耗相变潜热以节约再生塔的热负荷,甚至可在较低的温度下利用废热进行再生[9]。

Wagener等[10]提出改进的新型再生塔结构,分别为多级闪蒸、双矩阵结构、贫液蒸汽再压缩结构和汽提再生塔中间加热结构。研究结果表明,汽提再生塔中间加热结构的节能效果最好,能耗降低4.57%。李小飞等[11]基于速率模型对传统胺法脱碳流程进行改进及优化,包括:吸收塔中间冷却流程、富液分流流程、贫液蒸汽再压缩流程和富液分流与贫液蒸汽再压缩整合流程。研究结果表明,富液分离流程与贫液蒸汽再压缩整合流程的节能效果最佳,其再生能耗和等量功分别下降19.3%和11.8%。

因此,基于传统的胺法脱碳流程,采用Aspen HYSYS模拟软件设计出三塔半贫液新型脱碳工艺,大大降低了脱碳系统的能耗,且便于现场改造。

1 热力学模型和评价标准

1.1 热力学模型

热力学模型的可靠性直接影响流程模拟结果的准确性[12]。因此,传统胺法脱碳流程和半贫液脱碳流程均采用Aspen HYSYS 8.6中的醇胺体系专用物性包Acid Gas进行热力学参数和脱碳流程的模拟计算。

1.2 评价标准

基于新型三塔半贫液脱碳流程收敛的前提,以净化气中CO2摩尔分数和流程的等量功为目标函数,借助HYSYS Case Study案例分析工具进行了吸收剂、贫液/半贫液分流比、再生塔温度和循环吸收剂总流量的敏感性分析,以期达到降本增效的目的。

采用SPSS22.0软件进行统计学处理。计数资料以例数(%)表示,进行χ2检验;计量资料以均数±标准差(x±s)表示,进行独立样本t检验;采用多因素logistic回归分析研究早发冠心病的危险因素,同时计算OR值及其95%的可信区间。P<0.05表明有统计学意义。

整个脱碳系统的能耗为驱动泵(P-100、P-101、P-102、P-103)电能以及换热器(E-100、E-101)、再沸器消耗的蒸汽热能之和,其中,再沸器消耗的蒸汽热能转换为蒸汽发电能。采用等量功的形式作为传统脱碳流程和三塔半贫液脱碳流程的能耗评价标准[13]。

式中:Weq为等量功,k W;Qreb为再生能耗,k W;Treb为再沸器温度,K;η为涡轮机效率,η=0.85;Wpumps为驱动泵能耗,k W;Wcomps为压缩机能耗,k W。

2 三塔脱碳工艺

2.1 工艺流程介绍

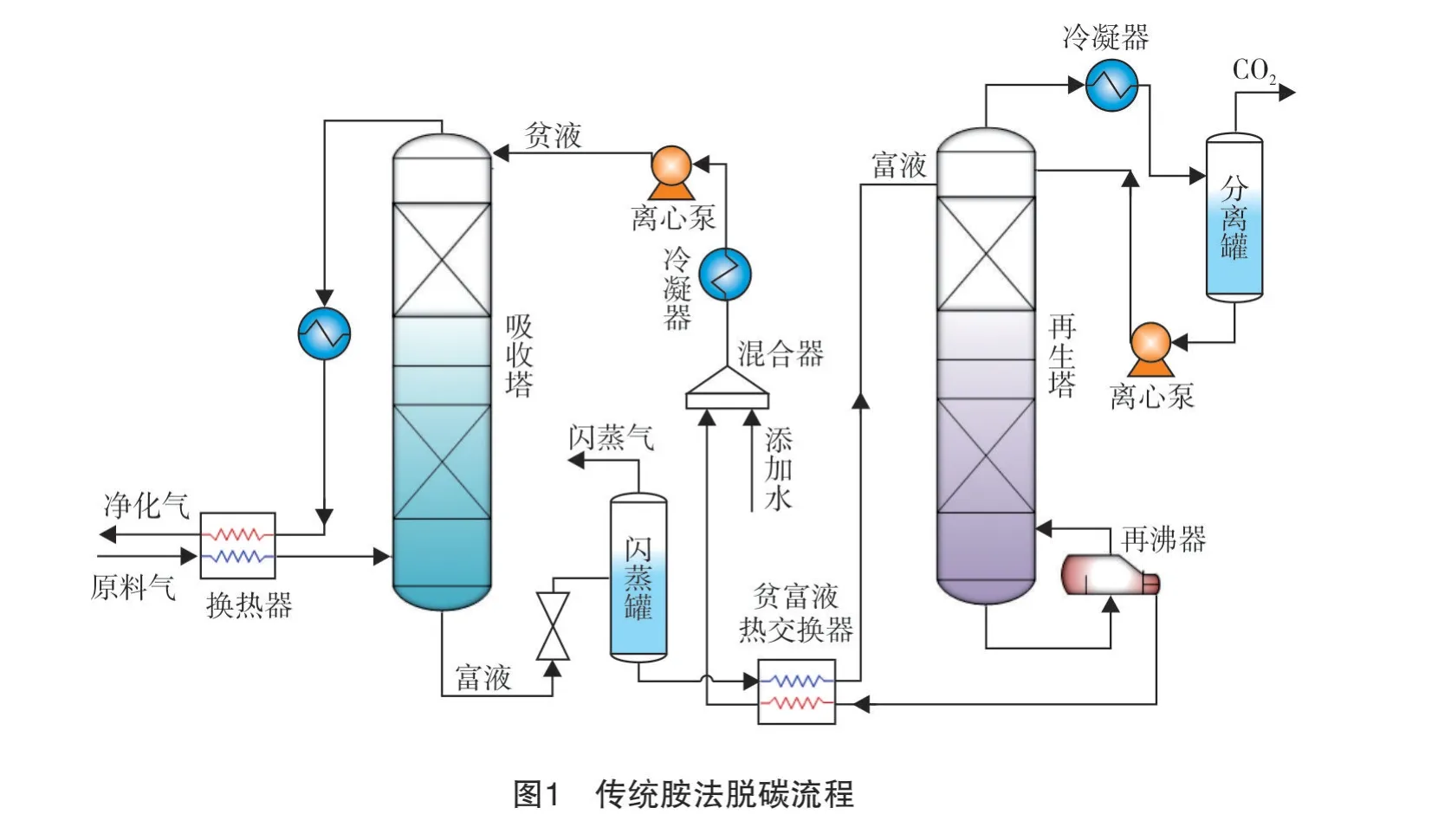

传统胺法脱碳流程结构如图1所示,由吸收和再生两部分组成,吸收部分实现天然气中CO2的脱除,再生部分实现溶剂的回收再利用。富含CO2的天然气与净化后的天然气换热后由吸收塔底部进入,与塔顶流入的贫液溶剂逆向接触。吸收塔塔顶气流经冷凝器降温后,即可在分离罐顶部获得满足要求的天然气。由吸收塔塔底流出的富液溶剂,经过降压后在闪蒸罐中实现CO2的粗脱。由闪蒸罐底部流出的物流与再生塔塔底流出的贫液溶剂换热后从再生塔顶部流入,实现醇胺溶剂的回收利用。再生塔塔顶的物流经过冷凝器降温后流入分离罐,在分离罐顶部获得CO2气体,分离罐底部物流循环流入再生塔。

基于图1所示的胺法脱碳流程提出了图2所示的三塔半贫液胺法脱碳流程。具体设计如下:原料气自吸收塔(T-100)下部自下而上流动,与塔内自上而下的活化MDEA 溶液逆流接触,吸收塔顶部贫液和中部半贫液共同吸收CO2,吸收CO2后的富液由吸收塔底部流出,经过节流减压后进入闪蒸塔,闪蒸出的烃类气体进入燃料气系统或者放空。闪蒸后的富液进入吸收塔(T-101)与来自再生塔(T-102)的高温水蒸气和气液分离罐(V-102)的高温半贫液气体逆流接触,富液中大部分CO2被解吸,成为半贫液。吸收塔(T-101)塔底流出全部半贫液,流入气液分离罐(V-102)实现气液分离后,大部分半贫液直接进入吸收塔中部,少部分半贫液进入再生塔进行加热再生,在高温条件下完全再生为贫液,其与半贫液换热、冷却和增压后进入吸收塔(T-100),三塔流程关键工艺参数见表1。

传统的胺法脱碳流程是全部富液溶剂由再生塔底部再沸器完全再生为贫液,循环回吸收塔进行原料气中CO2的脱除,需要的再生能耗与富液流量成正比,富液流量越大,再生能耗越高。改进工艺考虑到生产过程中吸收塔内胺液质量分数自上而下逐渐降低。因此,吸收塔中上部采用少量贫液进行天然气中CO2的精脱,而在吸收塔中下部采用大量半贫液进行天然气中CO2的粗脱。此工艺只需要少量富液由再生塔底再沸器完全再生为贫液,即可保证吸收塔顶部净化气中的CO2含量满足要求,大大降低了再沸器换热量,实现了整体胺法脱碳流程能耗的降低。

众所周知,最优化的工艺参数才能使流程的总能耗最低。因此,借助Aspen HYSYS case study工具对新型三塔半贫液胺法脱碳流程的吸收剂、贫液/半贫液分流比、再生塔温度和循环吸收剂总流量进行了灵敏度分析。由于现场脱硫脱碳装置的天然气产品主要是用于附近化工厂和肥料厂,其对产品气中CO2的要求较低,低于5%即可。因此,在进行吸收剂和工艺参数优化分析时,将CO2摩尔分数的控制限设为5%。

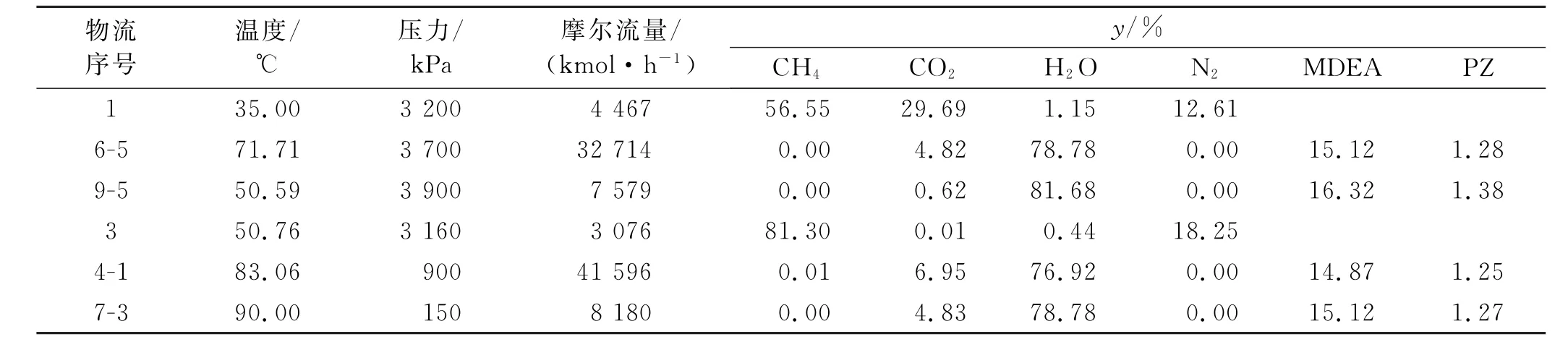

表1 关键物流工艺参数

2.2 吸收剂优化分析

2.2.1 吸收剂组分

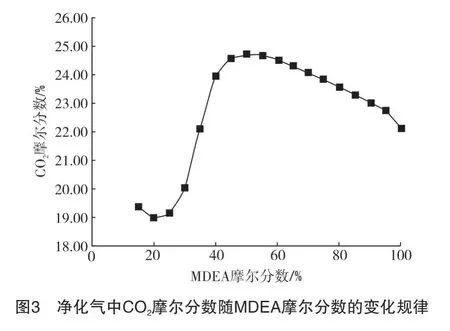

利用HYSYS模拟软件搭建胺法脱碳的吸收塔流程,固定MDEA 摩尔流量为8000 kmol/h,以净化气中的CO2摩尔分数为评价标准,进行了MDEA 摩尔分数的优选。模拟结果见图3。

由图3 可知,保持其他工艺参数固定不变,随着MDEA 摩尔分数的逐渐增大,净化气中CO2摩尔分数呈现先减小后增大再减小的变化趋势。MDEA 与CO2的反应机理具有物理吸收和化学吸收的双重性。物理吸收速率受溶解度系数、分子扩散系数以及MDEA 摩尔分数的影响,溶液的溶解度系数和分子扩散系数随着MDEA 摩尔分数的增加而降低;化学吸收速率主要受CO2水解速率的影响,MDEA 不能与CO2直接发生作用,仅起到催化CO2水解的作用。由于存在相反的作用效果,故存在最佳的MDEA 摩尔分数为20.00%。

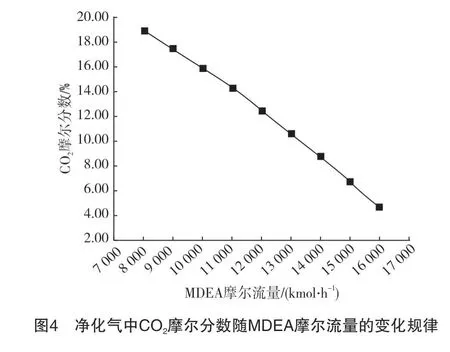

2.2.2 吸收剂摩尔流量

由图3可知,此时净化气中CO2摩尔分数远远高于5%。因此,在固定MDEA 摩尔分数为20.00%的前提下,以净化气中CO2摩尔分数为评价标准,进行了MDEA 摩尔流量的优选。模拟结果如图4。由图4可知,保持其他工艺参数固定不变,随着MDEA 摩尔流量的逐渐增大,净化气中CO2摩尔分数逐渐降低,当MDEA 摩尔流量为16000 kmol/h 时,净化气中CO2摩尔分数为4.67%,满足CO2摩尔分数低于5%的要求。

2.2.3 吸收剂组分

由图4可知,虽然达到CO2摩尔分数低于5%的要求,但需要MDEA 溶液的摩尔流量急剧升高。因此,考虑加入适量的活化剂哌嗪(PZ),采用同样的方法,进行吸收剂摩尔分数和吸收剂摩尔流量的优化。模拟结果见图5。

由图5可知,当吸收剂摩尔流量相同时,随着活化剂哌嗪(PZ)摩尔分数的增大,净化气中CO2摩尔分数逐渐减少。当吸收剂摩尔分数为15.00% MDEA+5.00%PZ时,净化气中CO2摩尔分数为4.84%,满足CO2摩尔分数低于5%的要求,此时吸收剂摩尔流量为13300 kmol/h,比纯MDEA 所需摩尔流量16000 kmol/h降低了16.875%,同时降低了后续吸收剂回收所需的能耗。

2.3 贫液/半贫液分流比优化分析

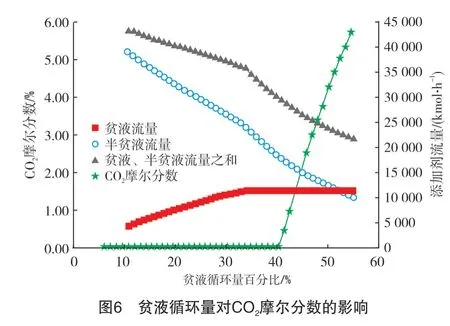

固定流程初始吸收剂(9-5)组成的摩尔分数为15.00% MDEA+5.00% PZ 和再生塔塔底温度为112 ℃,通过改变分流器(TEE-100)的数值,给出了贫液循环量百分比与净化气中CO2摩尔分数的关系(见图6),贫液循环量百分比与流程等量功的关系(见图7)。

由图6可知,随着贫液循环量的减少,流程中半贫液循环量和吸收剂总流量呈现增加趋势,净化气中CO2摩尔分数逐渐减少。由HYSYS模拟可知,在整个优化过程中,贫液中CO2摩尔分数维持在0.63%左右,半贫液中CO2摩尔分数维持在4.56%~5.23%。当分流器(T-100)的贫液循环量百分比小于53%时,净化气中CO2摩尔分数低于5%;当贫液循环量百分比低于40%时,净化气中CO2摩尔分数几乎接近于零。因此,降低贫液循环量可以得到CO2含量较低的净化气。

由图7可知,随着贫液循环量的减少,流程中驱动泵功之和呈现增加趋势,再沸器和冷凝器等量功之和呈现先增加后减少的趋势,流程的总等量功也呈现先增加后减少的趋势。由此可得,降低贫液循环量可以大大降低再生塔再沸器的能耗,达到降低流程总能耗的效果。

2.4 再沸器温度优化分析

固定流程初始吸收剂(9-5)组成的摩尔分数为15.00% MDEA+5.00% PZ 和分 流器(TEE-100)的贫液分流比为20%,通过改变再生塔塔底的温度,给出了贫液与半贫液换热器热流量图(见图8)以及贫液/半贫液分流比、再沸器温度与净化气中CO2摩尔分数(见图9)、流程等量功的关系(见图10)。

由图8(a)可知,当再沸器温度≤105℃时,贫液和半贫液换热器发生热交叉现象。由图8(b)可知,当再沸器温度≤113 ℃,贫液和半贫液换热器可以实现热量的回收利用;当再沸器温度>113 ℃时,整个三塔脱碳流程出现不收敛现象。因此,借助于换热器热流量图,确定出优化的再沸器温度区间为106~112 ℃。

在保证流程收敛的前提下,图9~图10分别为再沸器温度步长为1℃、吸收剂总流量为15000 kmol/h时贫液/半贫液分流比和再沸器温度对CO2摩尔分数和流程等量功的影响。

由图9可知,当贫液/半贫液分流比固定时,净化气中CO2摩尔分数随着再沸器温度的升高而降低;当再沸器温度固定时,净化气中CO2摩尔分数随着贫液/半贫液分流比的增大而增大。当贫液/半贫液分流比分别为50%和再沸器温度为106 ℃时,净化气中CO2摩尔分数最高为1.24%。

由图10可知,随着贫液/半贫液分流比和再生塔温度的升高,流程的等量功逐渐减小。当贫液/半贫液分流比为50%和再沸器温度为112 ℃时,流程的等量功最小,为7793.12 k W(见图10中红色圆圈处)。

2.5 循环吸收剂总流量优化分析

脱碳流程中吸收剂流量对能耗具有很大的影响,因此,在满足净化气中CO2摩尔分数低于5%的前提下,基于图2所示的三塔脱碳流程示意图(关键点:增加循环器RCY-6)进行吸收剂流量的分析,其中,脱碳流程初始吸收剂(9-5)组成的摩尔分数为15.00%MDEA+5.00%PZ、分流器(TEE-100)的贫液分流比为20%和再沸器温度为112 ℃。当初始脱碳流程收敛后,首先断开循环器(RCY-6),以摩尔流量步长=1000 kmol/h递减的方式赋予物流(4-1-1)新的流量初值,当流程重新收敛后打开循环器(RCY-6),直到流程再次重新收敛,此时物流(4-1-1)的摩尔流量值即为新的吸收剂摩尔流量。

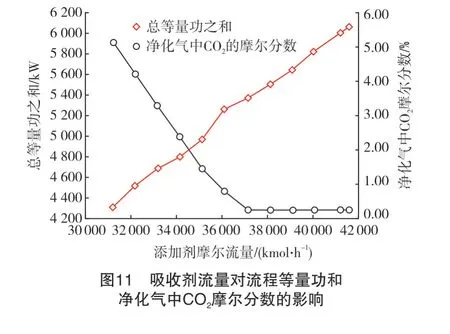

图11给出了吸收剂流量与流程等量功和净化气中CO2摩尔分数的关系。

由图11可知,随着吸收剂摩尔流量的减少,流程的等量功之和相应减少,但导致净化气中CO2摩尔分数的增加。当吸收剂摩尔流量为31231.67 kmol/h时,净化气中CO2摩尔分数为5.06%,高于5%,此时流程的等量功之和最小,为4302.88 k W,相比于优化前降低了28.89%。

2.6 结果比较

采用同样的方法,优化出不同吸收剂总流量下的最佳贫液/半贫液分流比和再生塔温度以及相应的等量功和净化气中CO2摩尔分数,见表2。并将优化后的半贫液胺法脱碳流程与传统的胺法脱碳流程进行等量功和净化气中CO2摩尔分数的比较。由表2可知,设计的半贫液胺法脱碳流程均成功地实现了降低能耗的效果。当吸收剂流量为7000 kmol/h时,流程的等量功最小为6563.47 k W,比传统的胺法脱碳工艺降低45.47%。同时,净化气中CO2摩尔分数为1.97%,满足天然气管输标准的要求。

3 结论

(1)考虑传统胺法脱碳流程能耗高的缺陷,提出了低能耗的三塔半贫液胺法脱碳流程,并且采用Aspen HYSYS流程模拟软件进行了半贫液胺法脱碳流程的关键工艺参数优化分析。

(2)以流程的等量功最小为目标函数,采用Aspen HYSYS case study工具对三塔半贫液胺法脱碳工艺流程的参数进行敏感度分析,包括吸收剂、贫液/半贫液分流比、再生塔温度和循环吸收剂总流量。当吸收剂流量为7000 kmol/h、贫液/半贫液分流比为95%和再沸器温度为112 ℃时,流程的等量功最小为6563.47 k W,比传统的胺法脱碳工艺降低45.47%。同时,净化气中CO2摩尔分数为1.97%,满足天然气管输标准的要求。