氮化硅陶瓷添加剂和制备工艺的研究进展

戴启军,何代华,刘 平

(上海理工大学 材料科学与工程学院,上海 200093)

近年来,我国的高铁、动车、航空航天、军工均飞速发展,复杂、苛刻、未知的挑战迎面而来,智能功率集成电路的产业愈发精密,电力电子器件技术正朝着高电压、大电流、大功率密度和小空间的方向发展,使器件中由于高功率导致的热量和热应力及相关热调节需要引起重视[1]。氮化硅(Si3N4)陶瓷材料具有高强度、高模量、耐高温、抗氧化和耐磨等特点,在高温、高速、强腐蚀介质的工作环境中具有特殊的价值。此外,Si3N4陶瓷具有高导热性、耐热冲击性、低介电常数和低介电损耗等优异性能,以及良好的高频电磁波传输性能。

Si3N4主要有α、β 和γ 3 种相,由于γ 相Si3N4制备条件苛刻,对于Si3N4陶瓷的应用一般为α 相和β 相。这两种相属于同素异构体,α 相Si3N4是低温稳定相,在高温下便会发生α→β 相变,形成的β 相Si3N4是高温稳定相。然而,由于Si 和N 原子之间的强共价键合,固态扩散非常慢,因此,在烧结过程中阻止了Si3N4的致密化以及相变。研究者们发现在Si3N4陶瓷烧结中加入烧结助剂,通过Si3N4颗粒表面的SiO2和Si3N4之间的化学反应形成液相,提高原子的扩散性,在液相中颗粒重排、溶解、析出,能够实现较低温度下Si3N4由α 相向β 相的转变[2]。

目前,对于高性能Si3N4陶瓷的制备工艺一直是国内外研究的热点。影响其烧结性能的因素包括烧结助剂、烧结方式、烧结工艺等,且由于Si3N4材料的优异性能也衍生了多种复合材料。本文对当前高性能Si3N4陶瓷基板的制备研究以及相关的复合材料进行了论述。

1 烧结助剂的种类

1.1 氧化物烧结助剂

经过数十年的研究,Si3N4陶瓷的烧结助剂体系主要有几大类:氧化物、非氧化物及一些其他种类的烧结助剂。氧化物烧结助剂是Si3N4陶瓷烧结中研究最多的一类烧结助剂,主要有金属氧化物和稀土氧化物。常见的有Al2O3、MgO、ZrO2、SiO2、RE2O3(RE=La、Nd、Gd、Y、Yb、Sc)等。众多研究表明,氧化物烧结助剂对Si3N4材料的烧结有着显著的促进作用。在最早期的烧结助剂研究中,只是添加单一的金属氧化物烧结助剂进行烧结,对Si3N4的烧结起了一定的促进作用,但往往致密性不够,或形成的玻璃相熔点较低,在高温下的力学性能较差,不能满足应用[3-4]。随后,研究者们使用了稀土氧化物代替金属氧化物作为烧结助剂,在晶界中发现了稀土元素和硅氧氮形成的结晶相,制备出了性能更好的Si3N4陶瓷材料[5-6]。

对烧结助剂的研究从单一的氧化物烧结助剂向两种或两种以上的复合烧结助剂发展。研究发现,采用多种复合烧结助剂可明显改善液相黏度,提高Si3N4陶瓷的高温性能和热学性能。Ewais等[7]以ZrO2-Al2O3作烧结助剂进行α-Si3N4和β-Si3N4混合的热压烧结,获得接近完全致密的Si3N4材料,断裂韧性最高达6.2 MPa·m1/2,硬度最高达12 GPa。而以质量分数为2%的Al2O3作为烧结助剂,在1 850 ℃下放电等离子烧结5 min,只能达到85.9%的相对密度,Al2O3的质量分数增加到12 %时相对密度也只有95.3%[8]。

稀土化合物作为烧结助剂在Si3N4陶瓷烧结中的应用非常广,且我国是稀土元素大国,对于Si3N4陶瓷的生产应用、成本控制都有着极大的便利。但稀土元素众多,寻找合适的元素作为Si3N4陶瓷的烧结助剂及其添加浓度也是研究重点。

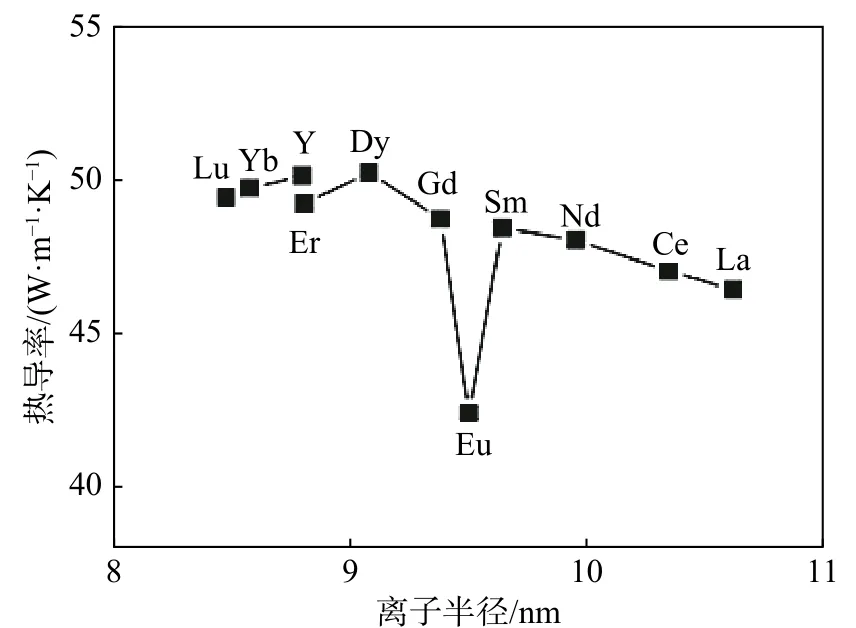

Juliana 等[9]以Al2O3-RE2O3(RE=Y、La、Nd、Dy、Yb)为烧结助剂,研究了不同稀土元素氧化物对Si3N4陶瓷烧结的影响。结果显示,添加La2O3的试样的力学性能达最高值,相对密度达98.5%。稀土元素离子半径会影响Si3N4的密度,稀土元素离子半径越大,制备出的试样力学性能更好,但在含有两种不同稀土元素氧化物的试样中没有观察到这种相关性。试样硬度与密度成正比变化,而其断裂韧性受晶间玻璃相组成的影响。Liu 等[10]也对一系列稀土元素氧化物做烧结助剂进行了研究,比较Si3N4陶瓷样品的微观结构、晶格氧含量和热导率,发现平均晶粒尺寸增加,晶格氧含量减少,Si3N4的热导率随着稀土元素的离子半径的减小而增加。图1为Si3N4陶瓷热导率与稀土元素离子半径直接的关系。

图1 Si3N4 热导率与稀土元素离子半径关系图[10]Fig. 1 Relationship between the thermal conductivity of Si3N4 and the ion radius of rare earth element[10]

烧结助剂的掺量对Si3N4陶瓷的各项性能有着明显的影响。Liu 等[11]以Y2O3-MgO 为烧结助剂,在1 800 ℃下热压2 h 制备了Si3N4陶瓷样品。研究了稀土氧化物的初始浓度对Si3N4陶瓷样品的化学组成、微观结构、导热性、力学性能和介电性能的影响。结果表明:改变Y2O3的掺量对样品的弯曲强度和硬度无明显影响;添加质量分数为5%的Y2O3制备出的Si3N4陶瓷基板显示出最高的热导率和断裂韧性;样品的介电常数保持在8.5~9.0;当Y2O3的质量分数高于6%时,发现介电损耗显著增加;添加质量分数为5%的Y2O3和2%的MgO 的Si3N4陶瓷样品显示出最佳的组合性能。加入过少的烧结助剂对于某些性能的提升不明显,甚至会降低材料的初始性能;加入过多时也会产生相反的效果,如使得性能下降的更严重。因此,选择合适的烧结助剂掺量至关重要。

1.2 非氧化物烧结助剂

随着对Si3N4陶瓷研究的深入,发现减少烧结过程中晶格氧的含量能够有效提升Si3N4陶瓷的热导率等性能。Lee 等[12]对氧化物和非氧化物烧结助剂进行了对比研究:测试了Si3N4陶瓷的热学性能和力学性能;研究了烧结助剂类型(氧化物和非氧化物)对Si3N4陶瓷微观结构、导热性和机械强度的影响。结果表明:用非氧化物烧结助剂代替氧化物烧结助剂,导致烧结样品的第二相和晶格氧含量降低;非氧化物烧结助剂提高了Si3N4陶瓷的导热性,且对力学性能影响不大;制备出了弯曲强度为862 MPa,热导率为101.5 W/mK 的Si3N4陶瓷材料。Liang 等[13]的研究得出:以YF3和MgO 作为烧结助剂,在1 750 ℃下热压烧结1 h 使Si3N4陶瓷致密化;添加YF3时试样的热导率均高于退火处理前后添加Y2O3的Si3N4陶瓷的热导率;添加YF3时试样的晶粒尺寸和纵横比均大于添加Y2O3的试样的;两者的力学性能相当。通过添加YF3改善导热性的原因可能是由于SiF4蒸发导致晶界相减少,以及由于晶粒中SiO2的减少导致晶格氧含量减少,进而提高了材料热导率。Lee 等[14]研究了Y2O3-Al2O3烧结助剂体系中添加SiO2含量对Si3N4陶瓷微观结构、力学性能和介电性能的影响。图2为Si3N4陶瓷抗弯强度与SiO2含量的关系。研究结果表明:烧结助剂的质量分数固定为8%,添加质量分数0~7%的SiO2,在所有样品烧结过程中α→β相转化完全,这表明相变不受SiO2含量的影响;微观结构分析表明,随着SiO2含量的增加,β-Si3N4晶粒的纵横比减小,残余孔隙率增加;另外,由于残余孔隙率,以及SiO2与Si3N4反应形成的Si2N2O相,使抗弯强度和介电常数随着SiO2含量的增加而降低。比较可知,使用非氧化物代替氧化物作为烧结助剂,以及减少Si3N4陶瓷晶粒中SiO2的含量,能够有效提升Si3N4陶瓷的热导率,且不降低其他性能。

图2 Si3N4 材料抗弯强度与SiO2 含量关系图[14]Fig. 2 Relationshipbetweenthe flexural strength of Si3N4 materialandthecontentof SiO2[14]

而YF3、YbF3、MgSiN2等作为非氧化物烧结助剂虽然能够较明显地提升热导率,但YF3和YbF3等在烧结过程中会产生SiF4气体[12,15],在材料内部形成气孔,会影响致密度和一些其他性能,且氟化物有毒[16]。而MgSiN2在1 400 ℃下分解,Si3N4的烧结温度一般都在1 600~1 900 ℃[17-18],其分解会对材料的内部结构产生影响。MgSiN2虽然能提升Si3N4陶瓷的导热性,但会降低其热扩散率,会影响其热学性能。Li 等[19]使用MgO 和自合成的Y2Si4N6C 作烧结助剂,在1 MPa 下,在1 900 ℃下保温12 h 制备出致密的Si3N4陶瓷。通过Y2Si4N6C的加入来引入氮以及促进SiO2的消除,在第二相中N 和O 原子比更高,使晶粒增大,晶格氧含量降低,Si3N4-Si3N4连续性增加。因此,Y2Si4N6C 取代Y2O3制备的Si3N4陶瓷的热导率从92 W/mK 提升至120 W/mK,增加约30.4%。

1.3 其他种类烧结助剂

除了氧化物与非氧化物烧结助剂外,研究者们还研究了其他种类的烧结助剂。Wang 等[20]使用Al2O3和Y2O3作为烧结助剂外,还添加了质量分数0.2%的FeSi2在N2中1 780 ℃无压烧结2 h,获得了具有高韧性、高强度的Si3N4陶瓷。在烧结过程中,FeSi2原位生成β-Si3N4晶种和Fe5Si3增强颗粒,使得Si3N4陶瓷的断裂韧性和弯曲强度分别达到(9.8±0.5)MPa·m1/2和(1 086.0±48.0)MPa。Liu 等[21]在Si3N4陶瓷烧结中加入了WC 纳米颗粒,促进了Si3N4陶瓷的致密化和β-Si3N4晶粒的生长。与没有掺杂WC 纳米颗粒(弯曲强度为879.9 MPa)的样品相比,含有WC 纳米颗粒的样品的弯曲强度显着增加,达到了1 367.7 MPa。因此,除了传统的烧结助剂,其他合适的烧结助剂也可以尝试使用。烧结助剂在Si3N4烧结过程中能够促进试样致密化和β-Si3N4的生成,或形成第二相来弥补材料内部的缺陷,改善材料的性能。Sung 等[22]使用了AlN 作为烧结助剂进行热压烧结Si3N4陶瓷,研究其含量大小的影响,发现AlN 的含量越多,Si3N4的热导率越低,这是因为高温下Al 离子进入晶格中形成SiAlON相,在材料内部形成了声子散射,降低了材料的热导率。

对于高热导率Si3N4陶瓷的制备,烧结助剂的选择需要注意以下几点:

(1)促进致密,尽量避免气孔,晶格缺陷产生;

(2)提高α-Si3N4向β-Si3N4的转化率,得到完全由β-Si3N4组成的晶体结构;

(3)获得尺寸较大的β-Si3N4晶粒和较大的长径比;

(4)尽量减少烧结助剂中氧杂质的存在,降低材料中的晶格氧含量;

(5)使晶界变小,增加Si3N4-Si3N4的邻接性,降低热阻;

(6)避免形成有害固溶体。

2 Si3N4 陶瓷的烧结方法

几十年来,Si3N4陶瓷的烧结方法主要有热压烧结( hot pressed sintering, HPS) 、 气 压 烧 结( gas pressure sintering,GPS)、放电等离子烧结(spark plasma sintering,SPS)、无压烧结(pressureless sintering,PLS)、反应烧结(reactive sintering,RS)等。

2.1 HPS

HPS 方法是将Si3N4和烧结助剂混合后放入模具内,四周包裹石墨纸并涂覆BN,放入烧结炉中,加以高温和高压进行制备的工艺。一般Si3N4的烧结气氛为N2,温度在1 600~1 900 ℃,压力15~40 MPa,保温1~4 h。这种方式烧结出来的Si3N4陶瓷致密度高,力学性能好。Liang 等[23]使用MgSiN2作为烧结助剂,添加β-Si3N4作晶种,使用HPS 方法在1 600~1 750 ℃、20 MPa 条件下保温1~10 h 制备α/β-Si3N4复合材料。添加质量分数5%β-Si3N4晶种的复合材料具有1 253 MPa 的抗弯强度,20.9 GPa的高硬度和6.9 MPa·m1/2的韧性。细长的β-Si3N4晶粒可以有效地通过裂缝桥接、拉出或裂缝偏转机制来提高抗断裂性。

2.2 GPS

GPS 方法是在高温烧结过程中通过使用氮气来施加压力的烧结方式。气体的压强一般在1~10 MPa,以抑制Si3N4在高温烧结过程中的分解和失重,保证制备出的材料的致密度。Yokota 等[24]使用高纯度β-Si3N4粉末研究了晶格中的杂质和微观结构对烧结Si3N4陶瓷的热导率的影响。通过加入质量分数8%的Y2O3和1%的HFO2,在1 900 ℃气压下烧结8 h 和48 h,对烧结样品中松散的Si3N4晶粒进行化学分析,发现粗晶粒的杂质少于细晶粒。氧是晶粒中的主要杂质,在晶粒生长过程中逐渐减少。而随着晶格中杂质的减少,热导率从88 W/mK(8 h)增加到120 W/mK(48 h)。

2.3 SPS

SPS 方法是将粉末放入模具后加到模具上的脉冲电流产生极快的升温速率,使Si3N4的α→β 的相转变可以很快完成的一种工艺。SPS 方法使得Si3N4材料的烧结变得快速,是烧结速率最快的一种烧结方式。Ntombikazi 等[25]在不同温度和压力下,对3 种类型的Si3N4陶瓷体系采用SPS 方法进行烧结,研究了材料的相对密度、微观结构、硬度和韧性。观察到Si3N4陶瓷的相对密度随着烧结温度、烧结压力和Y 含量的增加而升高。高致密度样品的微观结构中观察到颗粒大小均匀,进而提高了材料的力学性能。样品的相对密度为99%,维氏硬度高达1 841,断裂韧性为8.87 MPa·m1/2。

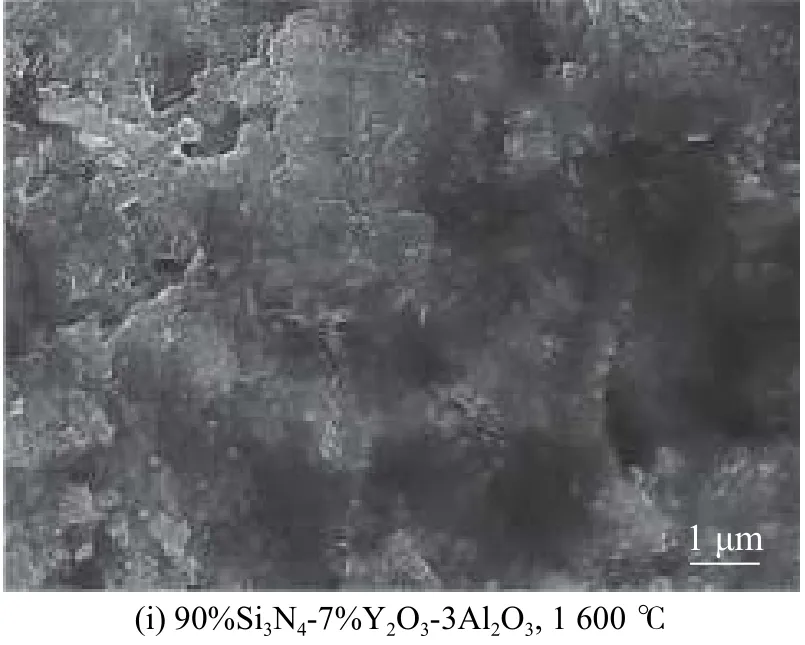

图3 为含Y2O3和Al2O3不同质量分数的Si3N4在1 400、1 500 ℃和1 600 ℃下SPS 烧结后试样的SEM 图。在1 400 ℃时,所有组分的孔隙都在0.5~0.7 μm,这是致密化较差的结果。观察到的大而圆且未变形的颗粒表明它们没有很好地烧结,这也是烧结过程早期的典型特征。当温度升高到1 500 ℃时,未变形的颗粒很少,表明烧结过程有所改善。图3(h)中孔洞的减少也证实了这一点,表明材料是部分扩散的。当温度升高到1 600 ℃时,也可以观察到类似的效果,90%Si3N4-7%Y2O3-3%Al2O3表现出更好的扩散和颗粒结合,气孔减少。

图3 试样的SEM 图[25]Fig.3 SEM images of samples[25]

2.4 PLS

PLS 方法是将Si3N4粉末和烧结助剂混合,添加聚乙烯醇(polyvinyl alcohol,PVA)等作为黏结剂,在100~300 MPa 冷等静压(cold isostatic pressing,CIP)下成型,随后进行烧结的一种工艺。在烧结过程中将试样加热到600 ℃保温一段时间以除去黏结剂,再升温到所需的烧结温度保温一段时间。PLS 方法是最基本、最简单的一种烧结工艺。Duan等[26]采用PLS 方法对加三元烧结助剂(TiO2,MgO和Y2O3)的Si3N4在低温下进行了烧结,研究了烧结助剂对热导率和力学性能的影响。TiO2-Y2O3-MgO烧结助剂与Si3N4颗粒表面的SiO2反应形成低熔点液相,使得Si3N4陶瓷烧结达到致密。最高抗弯强度为791 MPa,烧结助剂质量分数为12%的试样在1 780 ℃下烧结2 h,与GPS 方法制备的样品的性能相当。当烧结温度升至1 810 ℃时,所得试样的断裂韧性均高于7.2 MPa·m1/2。可以通过延长烧结时间和退火工艺来改善导热性,烧结助剂质量分数为9%的试样在1 810 ℃下烧结4 h,随后进行退火,获得的试样热导率高达74 W/mK。

2.5 RS

RS 方法是将高纯硅粉与烧结助剂混合之后,通过干压(dry-pressing,DP)、CIP 等方式成型,在1 400 ℃和N2气氛下进行氮化8 h,再加热至所需烧结温度进行烧结的一种工艺。此方法制备出来的样品的体积不发生收缩,尺寸精确,能制备形状复杂的样品。Zhou等[27]通过RS 方法,将Y2O3和MgO 进行组合用作制备Si3N4陶瓷的烧结助剂。在Y2O3的物质的量浓度为0~5%和MgO 的物质的量浓度为0~8%的条件下,研究了Y2O3和MgO 的含量对Si 粉氮化以及形成的Si3N4材料导热性的影响。研究发现Y2O3和MgO 的共同使用对实现Si3N4陶瓷完全致密化和实现高导热性具有重要作用,单一添加Y2O3或MgO 不能制备出完全致密的Si3N4材料。在1 900 ℃下烧结6 h 时,掺杂物质的量浓度为2.5%Y2O3和5%MgO 的样品获得128 W/mK 的热导率,掺杂物质的量浓度为2%Y2O3和4%MgO 的样品,烧结24 h 后,试样热导率高达156 W/mK。

3 Si3N4 陶瓷相关的复合材料

Si3N4陶瓷性能优异,与其他性能优异的材料(SiC、SiCN、TaC、ZrC、ZrB2等)混合制备复合材料,也是一个非常有前景的研究方向。Si3N4陶瓷的脆性较大,可以与其他材料复合改善脆性,提升断裂韧性。而其他材料不足的性能,如力学性能、抗氧化、耐磨损等,在与Si3N4复合之后也能得到改善。

Suri 等[28]以Al2O3和Y2O3作为烧结助剂,采用PLS 方法制备了Si3N4/SiC 复合陶瓷材料。制备出的复合材料硬度和断裂韧性分别达到了12.1 GPa 和5.5 MPa·m1/2。Wu 等[29]使用含有质量分数2%B2O3的自合成ZrB2细粉末,以MgO-Re2O3(Re=Y、Yb)作为Si3N4陶瓷的烧结助剂,在1 500 ℃下以HPS 方法制备了Si3N4-ZrB2陶瓷,其中Si3N4和ZrB2晶粒都具有细长且等轴的形态,复合陶瓷的维氏硬度达到了19~20 GPa,断裂韧性达到了9~11 MPa·m1/2。在相对低温下(1 500 ℃)制备出了性能高于1 800 ℃或以上制备的Si3N4基陶瓷。

Zhang 等[30]以α-Si3N4、α-Al2O3和MgO 为 原料,采用PLS 方法制备了MgAl2O4-Si3N4陶瓷。在复合陶瓷烧结中原位合成MgAl2O4,改善Si3N4的烧结过程和高温性能。在1 620 ℃下,添加质量分数30%MgAl2O4的复合陶瓷具有最佳的物理性能、优异的抗热震性、抗氧化性和太阳能吸收性。

Si3N4陶瓷具有优异的介电性能,但其介电常数仍然不能满足具有较高介电常数要求的一些透波天线罩材料的使用要求。为此,可以选择一些具有高介电常数的材料作为Si3N4陶瓷的烧结助剂或制备复合材料,以提升其介电常数。Li 等[2]采用GPS方法制备了不同钛酸镁含量的Si3N4基复合陶瓷,研究了复合陶瓷的相组成、微观结构、力学性能和介电性能。随着钛酸镁含量的增加,Si3N4基复合陶瓷的致密度先增加5%,然后逐渐降低,力学性能先增加后降低。此外,介电常数和介电损耗随着钛酸镁含量的增加而增加。

对于含有质量分数为5%钛酸镁的Si3N4基复合陶瓷,其抗弯强度、弹性模量、介电常数和介电损耗分别达到451 MPa,274 GPa,7.65,0.005 6。这些结果表明,钛酸镁有利于提高Si3N4基复合陶瓷的力学性能和介电常数。

4 结 论

Si3N4材料具有优异的各项性能,能应用到众多条件复杂、环境苛刻的场景中,因此Si3N4陶瓷的制备一直是研究的热点。但是,Si3N4陶瓷的某些性能还不能满足日渐复杂的工业应用的需求,仍需要对Si3N4陶瓷开展更进一步的研究:(1)Si3N4陶瓷的高热导率仍然没有达到理论的高度,可以从新的制备工艺、更有效的烧结助剂方面深入地研究;(2)目前高性能Si3N4陶瓷烧结温度都在1 700~1900 ℃,以及长达几十个小时的保温,使用的原料也是高纯Si3N4粉或者高纯硅粉,加以各种昂贵的烧结助剂,高性能Si3N4陶瓷的制造成本高的问题极大限制了Si3N4的应用,寻找工艺简单、低成本的制备方式,也是一个急需解决的方向。