Al 和Sn 对再生Bi 黄铜组织和性能的影响

聂小龙,张旭东,刘新宽,刘 平,马凤仓,李 伟,张 柯,陈小红

(上海理工大学 材料科学与工程学院 上海 200093)

易切削黄铜因其优异的切削加工性能使其占据的市场越来越大,而铅黄铜作为其中的佼佼者更是占据了很大份额[1-3]。随着Pb 黄铜的推广,人们逐渐发现了铅黄铜带来的危害[4-7]:在加工过程中产生的蒸汽和粉尘严重危害人们的身体健康;在水管、卫浴产品的使用中检测到有铅的析出。以上问题严重影响了铅黄铜的进一步推广和使用。

十几年来,国内外学者开始不断地研究无铅易切削黄铜[8-11]。其中,切削性能最接近HPb59-1 铅黄铜的就是Bi 黄铜。但在推广中发现Bi 黄铜在加工过程中容易产生“冷热脆”现象[12-13],而造成这种问题的原因主要是Bi 在合金中呈薄膜状分布[14]。

从材料性质方面来说,Bi 和Cu 的表面张力相差较大,导致两者之间的润湿角较小,从而使Bi 在合金中趋向于呈薄膜状分布;刘伯雄等[15]发现Sn 的加入会影响合金的表面张力,但是对其作用方式和影响大小未进行深入地研究;肖来荣等[16]通过加入Al 来影响Bi 黄铜中Bi 的润湿效应,但是并没有明确解释其影响机制。目前,通过合金化来改善Bi 黄铜合金性能的研究很多,但很少有人从作用机制上解释合金元素对Bi 黄铜组织的影响。

本文探究了Al 和Sn 对再生Bi 黄铜组织和性能的影响,发现随着Al 或Sn 含量的增加,Bi 在合金中的分布形态发生变化,力学性能得以提高;加入不同合金元素可改变Bi 的表面张力或是改变合金基体的表面张力,通过分析表面张力对润湿角的影响,揭示了Bi 分布形态变化的机制。本文的研究结果为Bi 黄铜的循环利用提供了一定的理论依据。

1 实 验

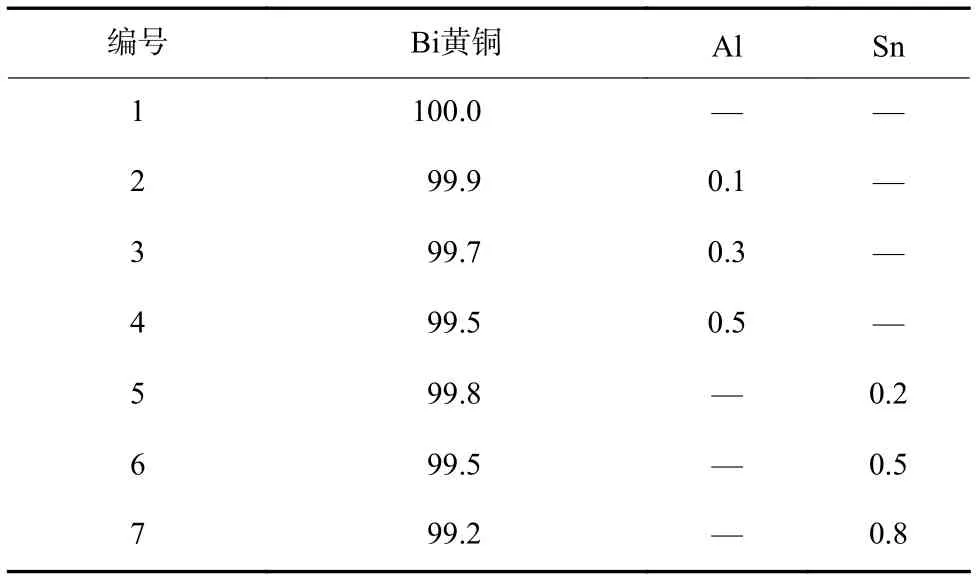

实验用Bi 黄铜原料成分如表1 所示。

表1 Bi 黄铜的主要化学成分Tab.1 Main chemical compositions of the Bi-brass

按照表2 所示分别添加不同质量分数的Al 或Sn。采用中频感应加热炉进行实验,首先将各试样熔炼成直径为16 mm 的棒料,然后将熔炼好的棒料在轧机上热轧成直径为8 mm 的圆棒。初轧温度约为710 ℃,终轧温度为650 ℃。

将轧制后的试样用砂纸打磨,去除氧化膜;抛光,以保证试样表面平整;然后用质量分数为3%的FeCl3溶液腐蚀,腐蚀时间为15~20 s。利用光学显微镜、扫描电子显微镜(scanning electron microscope,SEM)以及能谱仪(energy disperse spectroscopy,EDS)观察试样组织并对微观成分进行表征;根据GB/T228.1—2010《金属材料拉伸试验第1 部分室温试验办法》,用ZWICK 50 kN 万能材料试验机进行拉伸实验,拉伸速度为0.5 mm/min。

表2 Bi 黄铜中添加Al 和Sn 元素的含量(质量分数/%)Tab.2 Adding contents of Al and Sn in the Bi-brass (mass fraction/%)

2 结果与分析

2.1 Al 和Sn 对再生Bi 黄铜组织的影响

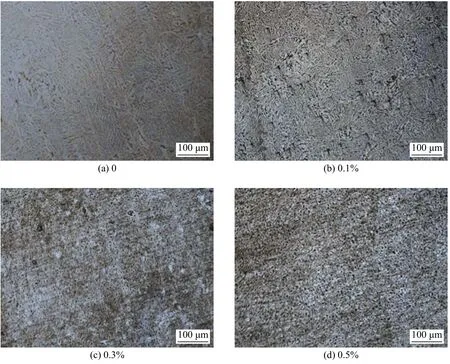

图1 为含不同质量分数Al 的再生Bi 黄铜铸态的显微组织。图1 中白色部分为α 相,黑色部分为β 相。图1(a)为Bi 黄铜原料的显微组织。由图1(a)可知,其组织较为粗大,有很明显的树枝晶存在,且分布不均匀。随着Al 含量的增加,合金的晶粒尺寸逐渐减小,树枝晶的含量也在缓慢减少,如图1(b)~(d)所示,由此可知Al 的加入对合金的晶粒有一定的细化作用,并有效地减少了树枝晶的含量。

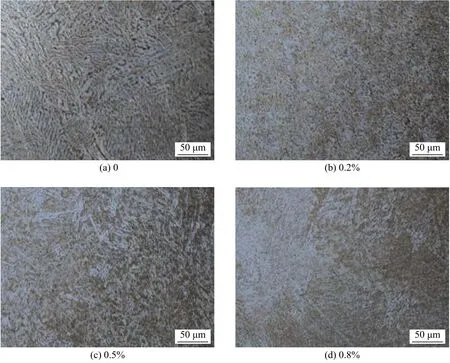

图2 为含不同质量分数Sn 的再生Bi 黄铜铸态的显微组织。由图2(a)~(d)可知,随着Sn 含量的增加,试样中树枝晶的含量逐渐减少,晶粒尺寸不断减小;当Sn 的质量分数增加到0.8%时,晶粒细化作用最为明显,但组织分布不均匀,即白色α 相集中分布在左上角,而深黑色的β 相集中分布在右下角,如图2(d)所示。

由此可知,铸态金属中存在如图1(a)和图2(d)所示的组织不均匀等缺陷。这些缺陷会导致Bi 黄铜的性能达不到预期的要求,因此需要采用适当的工艺来改善性能。

图1 含不同质量分数Al 的铸态再生Bi 黄铜显微组织Fig.1 Microstructures of the as-cast regenerated Bi-brass with different mass fractions of Al

图2 含不同质量分数Sn 的铸态再生Bi 黄铜显微组织Fig.2 Microstructures of the as-cast regenerated Bi-brass with different mass fractions of Sn

图3 含不同质量分数Sn 的热轧态再生Bi 黄铜显微组织Fig. 3 Microstructures of the hot-rolled regenerated Bibrass with different mass fractions of Sn

图3为含不同质量分数Sn 的再生Bi 黄铜热轧态的显微组织。由图2(a)和图3(a)可知,热轧后的Bi 黄铜原料晶粒分布形态发生了显著变化,由原来的树枝晶转变为分布较为均匀的等轴晶,且几乎未出现异常粗大的晶粒。由图3(a)~(c)可知:随着Sn含量的增加,合金的晶粒尺寸先增大后减小;当加入Sn 的质量分数为0.8%时,开始出现晶粒破碎的现象,如图3(c)所示;晶粒尺寸与Bi 黄铜原料的相差不大;图2(d)所示铸态下的组织分布不均匀的现象得以消除。

图4(a)~(c)为原料、含质量分数为0.5%的Al 和含质量分数为0.8%的Sn 的合金的SEM 图,图4(d)~(f)为相应的EDS 谱图。由图4(a)~(c)可知,原料中存在白色薄膜,而质量分数为0.5%Al 和0.8%Sn的合金中存在白色颗粒,见图4(a)~(c)中箭头处;对其进行EDS 分析,结果表明图4(a)~(c)中的白色颗粒和白色薄膜都是Bi 单质或富Bi 相。从图4(a)中可以看出原料中Bi 主要呈薄膜状分布在合金α 相和β 相的相界处。从图4(b)可以看到质量分数为0.5%的Al 的合金中白色的Bi 单质仍然分布在相界处,且还存在少量薄膜状,大多数呈带棱角的颗粒状。从图4(c)可以看到含质量分数为0.8%的Sn 的合金中Bi 多以颗粒状存在,且颗粒都比较圆润,少量以带“刺”的颗粒状存在。光滑的Bi 颗粒不仅分布在相界,还有部分分布在α 相内。

以上研究表明,在Bi 黄铜中添加不同含量的Al 或Sn 之后,试样的组织会发生不同程度的变化。首先,晶粒尺寸和形状会发生变化,铸态下由树枝晶变成等轴晶,晶粒逐渐变小;热轧态下,合金的组织不均匀现象得到消除,晶粒先变大后破碎变小。其次,Al 和Sn 加入后会对Bi 黄铜中Bi 的分布形态产生影响,使薄膜状的Bi 大量减少,开始出现颗粒状的Bi。

2.2 Al 和Sn 对再生Bi 黄铜性能的影响

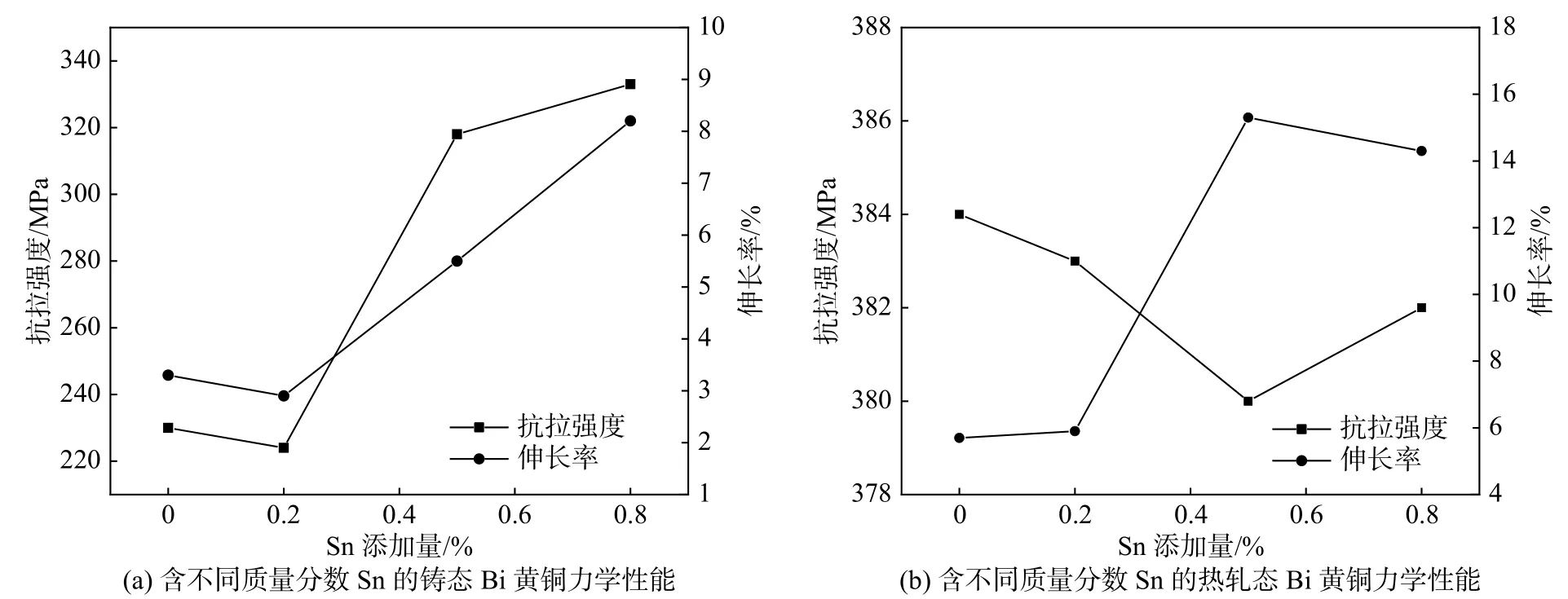

图5 为添加不同含量Sn 的再生Bi 黄铜铸态和热轧态时的力学性能。由图5(a)可知,随着Sn 质量分的增加,铸态合金的伸长率、拉伸强度都增大。对显微组织的分析可知,铸态下随着Sn 含量的增加,晶粒尺寸变小,由于细晶强化的作用,伸长率增大、强度提高;但当Sn 的质量分数增加到0.8%时,会造成组织分布不均匀。因此,合金的伸长率虽然在增大但未超过9%,强度虽有提高,但提高的程度变小。由图5(b)可知,试样热轧后的伸长率随Sn 含量的增加先增大后减小。随着Sn 含量的增加,合金晶粒的分布形态变为更加均匀的等轴晶,尽管含质量分数为0.5%Sn 的合金晶粒变大,但结合图4 所示Bi 的形态的变化可知,Bi 由薄膜状变为颗粒状,且有少量的Bi 进入了晶粒内部,从而减小了Bi 呈薄膜状带来的危害,即基体连续性增加、伸长率逐渐增大;当Sn 质量分数超过0.5%时,合金的塑性反而减小,这是因为合金中产生了CuZnSn 电子化合物和脆性含Sn 化合物,随Sn 含量的增加,这种脆性化合物的含量也增加,从而导致合金的伸长率下降[15,17]。虽然有脆性化合物的产生,但是合金的伸长率仍高达15%,已达到了相关标准的要求。随着Sn 含量的增加,合金的强度先减小后增大,这是因为合金的晶粒先增大,后破碎变小。强度变化的原因可以用细晶强化原理进行解释。总体而言,因为热轧消除了铸态下合金组织的不均匀现象,因此热轧态下合金的拉伸强度比铸态下的要高。

图4 再生Bi 黄铜的SEM 图及EDS 谱图Fig.4 SEM images and EDS spectrograms of the regenerated Bi-brass

图5 含不同质量分数Sn 的铸态和热轧态再生Bi 黄铜的力学性能Fig.5 Mechanical properties of the as-cast and hot-rolled regenerated Bi-brass with different mass fractions of Sn

综上所述,Sn 加入之后,试样的组织和性能会发生变化。试样组织的变化造成强度变化,Bi 分布形态等组织的变化会造成伸长率发生变化。即Sn的加入会使薄膜状的Bi 大量减少,开始出现颗粒状的Bi,而Bi 本身熔点较低,冷热加工时会率先熔化,因此,薄膜状的Bi 分布在晶界会割断基体的连续性,从而使合金的塑性增加。

2.3 Al 和Sn 改变Bi 分布形态的机制

合金元素Al 和Sn 加入Bi 到黄铜中,会影响Bi的形态,即Bi 从薄膜状向颗粒状变化,原因是Bi 在基体中的润湿角发生了变化,润湿角越小,Bi 越倾向于呈薄膜状分布。为了阐述Bi 形态变化的原因,需要研究不同合金元素对润湿角和表面张力的影响。

根据文献[18]中给出的表面张力计算方法可知:

式中: σi为合金中组元i的表面张力(i=1,2),可由文献[19]查得;R为气体常数;T为热力学温度;Ami为组元i的摩尔表面积(i=1,2);ai与bi分别为组元i在合金内部及表层的活度(i=1,2),存在如下关系式:

式中:r为转移系数,其值为Am1与Am2的比值(i=1,2);C中所有相应数值均可由文献[19]查得。

根据文献[20]所记载的数据,可以直接作出a1/ar2-a1曲 线,并由合金质量分数确定a1,然后由式(2)求得b1/br2的值,并利用b1/br2-b1关系曲线找出对应的b1( 其方法与利用a1/ar2-a1曲 线得出a1相同)。从而得出一定成分时合金的表面张力 σ。最后通过将各质量分数对应的合金表面张力数据用Origin 软件进行处理,得到各合金元素与表面张力之间的关系图。

本文所用原料为工业Bi 黄铜废料,主要成分是H62 黄铜,即Cu 和Zn,其中含有少量Bi,成分如表1 所示。在研究合金元素对Bi 黄铜性能的影响机制前,先要计算出Bi 黄铜的表面张力,并以此为基础,研究合金元素对表面张力的影响。因此,需要先计算以Cu 为基体时,Zn 和Bi 对Cu 表面张力的影响,得出Bi 黄铜的表面张力。

2.3.1 Zn 和Bi 对Cu 表面张力的影响

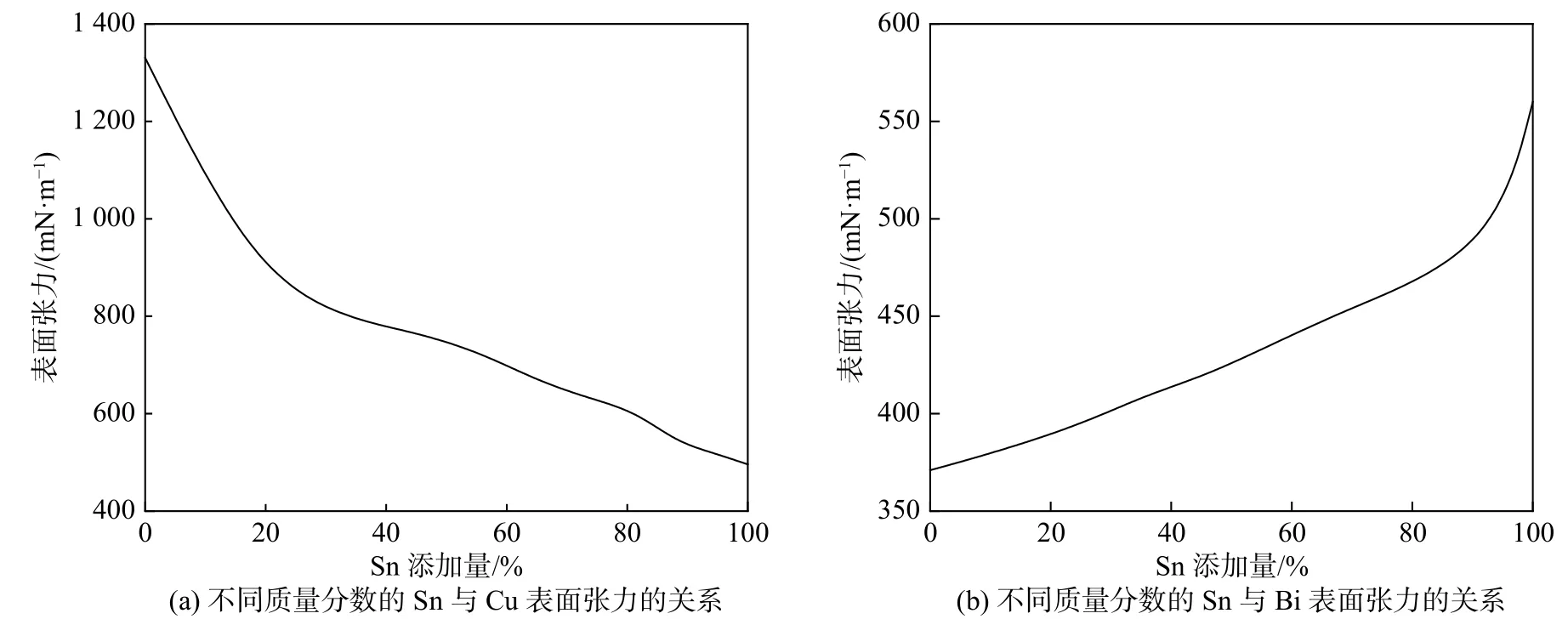

根据以上计算方法求得419 ℃(低熔点组元的熔点)时Zn 含量与Cu 表面张力的关系,如图6(a)所示。由图6(a)可知,Zn 质量分数为38%时,Cu 的表面张力降低947 mN/m,此时H62 黄铜的表面张力为787 mN/m。所用Bi 黄铜原料中含Bi 质量分数为1.48%,含量较少,且三相合金表面张力的计算较为复杂,故忽略合金元素的交互作用,只考虑Bi 对Cu 表面张力的影响。271 ℃时Cu-Bi 合金元素含量与表面张力的关系如图6(b)所示。根据图6(b)可知,Bi 的质量分数从0 增至1.5%时,导致Cu 的表面张力减少100 mN/m,即此时Bi 黄铜的表面张力在H62 黄铜的基础上再减少,为687 mN/m。

式中:θ为湿润角; σCu-Zn为H62 黄铜的表面张力;σCu-Zn-Bi为含Bi 黄铜的表面张力。

根据公式(3)求出Bi 质量分数为1.5%时Bi在基体中的θ为110°。与文献[21]中给出的数据值相符合。

图6 Cu 基体表面张力分别随Zn 和Bi 含量的变化Fig.6 Variation of surface tension of Cu matrix with the Zn and Bi contents, respectively

2.3.2 Al 对Bi 黄铜表面张力的影响

首先,只考虑Al 加入Bi 黄铜中与其中的Cu 发生反应,降低Cu 的表面张力。由公式(1)和(2)计算660 ℃时Cu-Al 的表面张力与含量的关系,结果如图7(a)所示。根据图7(a)可知,Al 的质量分数从0 增至0.5%时导致Cu 的表面张力减少70 mN/m,此时含Al 的Bi 黄铜的表面张力为617 mN/m。由公式(3)求得θ 为113°。

图7 Al 含量分别对基体Cu 和Bi 表面张力的影响Fig.7 Effect of Al content on the surface tensions of Cu and Bi, respectively

然后,仅考虑Al 加入Bi 黄铜中与其中的Bi 发生反应,提高Bi 的表面张力。由公式(1)和(2)计算660 ℃时Bi-Al 的表面张力与含量的关系。由图7(b)可知,Al 的质量分数从0 增至0.5%时导致Bi 的表面张力增加30 mN/m。由于Bi 在合金中的含量极小,且根据文献[22]可知,Al 在Bi 中几乎不固溶,而元素对表面张力的影响是通过固溶来实现的,所以Al 主要是通过影响Cu 的表面张力来改变润湿角的。

综上所述,添加质量分数为0.5%的Al 时,润湿角改变了3°,说明Al 有减少薄膜状Bi 的倾向,但是效果并不太明显。这就解释了SEM 图中Bi 只是部分的变为颗粒状、仍有部分薄膜状存在,以及含Al 的Bi 黄铜合金热轧时容易出现断裂、力学性能不好的原因。

2.3.3 Sn 对Bi 黄铜表面张力的影响

同样的方法分别求出231 ℃时Cu-Sn 及Sn-Bi 的表面张力与含量的关系,结果如图8(a)~(b)所示。从而得到Sn 的质量分数为0.8%时,两种情况下的表面张力分别为662 mN/m 和655 mN/m,θ 分别为118°和117°。

图8 Sn 含量分别对基体Cu 和Bi 表面张力的影响Fig.8 Effect of Sn content on the surface tensions of Cu and Bi, respectively

因为Sn 和Bi 的固溶度为21%,因此Sn 的加入在合金中起双向作用,不仅降低了Cu 的表面张力,同时增大了Bi 的表面张力。通过两个计算结果可以看出,添加质量分数为0.8% 的Sn 就可以改变润湿角8°,这个变化比较显著;同时在SEM 图中也观察到Bi 大多从薄膜状变成了颗粒状,且有一部分分布在α 相内,因此Sn的加入不仅可以改变Bi 黄铜的组织,还可以通过改变润湿角的大小来影响Bi 的形态和分布状态。

3 结 论

1)加入Al 和Sn 不仅可以细化Bi 黄铜的晶粒,而且可以明显改变Bi 的分布形态。加入Al 之后发现仍有少量薄膜状Bi 分布在晶界上,而加入Sn 之后不仅可以使Bi 以颗粒状分布,而且少量Bi 还分布于α 相内。因而元素Sn 使Bi 黄铜中Bi 的分布形态变化更加地明显,此时Sn-Bi 黄铜具有更好的加工性能。

2)加入Al 和Sn 可以明显改变Bi 黄铜的组织和润湿角。通过计算发现质量分数为0.5%的Al 可以使Bi 的润湿角增大3°,而加入质量分数0.8%的Sn 可以使润湿角增大8°。结合微观形态和性能发现,Bi 单质的润湿角增大的越多,Bi 的薄膜态就越少,Bi 黄铜合金的塑性也越好。