焊后热处理对6082-T6 铝合金焊接接头组织和性能的影响

姜丕文,谷 晗,杨振东,邓 鑫,刘 欢

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝合金因其质量轻、强度高以及优良的加工性能,被广泛应用于航空航天、交通运输和建筑等领域[1-4],6082 铝合金属于中等强度的Al-Mg-Si 系合金,具有良好的锻造性能、耐腐蚀性、焊接性能及机械加工特性,被广泛应用于汽车、轨道交通、建筑及工业等领域[5-7]。铝合金焊接技术主要包括熔化极惰性气体保护(metal inert gas welding,MIG)焊、搅拌摩擦焊、激光焊和激光复合焊等[8-13]。铝合金车体制造多以MIG 焊和钨极惰性气体保护(tungsten inert gas welding,TIG)焊为主,焊后接头处软化严重,直接影响车辆安全和使用寿命[14]。目前,提高铝合金焊接接头性能的研究主要集中在焊接工艺、焊接方法以及填充材料方面,并取得了丰硕的研究成果,但关于焊后热处理的研究甚少[15]。本文以6082-T6铝合金为研究对象,研究焊后热处理对焊接接头组织和性能的影响,研究结果对6 系铝合金焊接接头强度的提升具有一定的参考价值。

1 实验材料与方法

1.1 实验材料

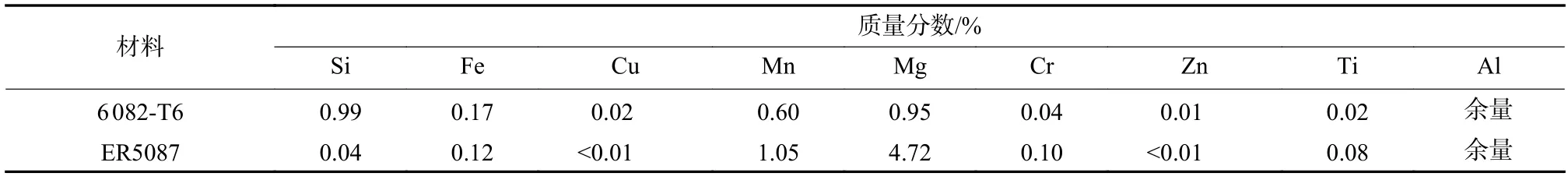

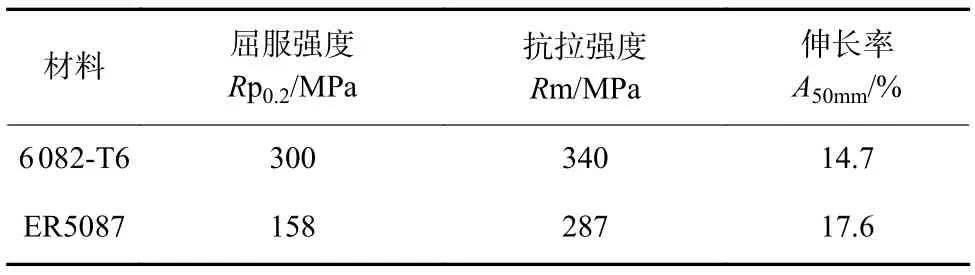

实验选择6082-T6 铝合金挤压板材作为母材,尺寸规格为300.0 mm×150.0 mm×12.0 mm,选用铝合金焊丝ER5087 做填充材料,焊丝直径为1.2 mm,母材和焊丝的化学成分如表1 所示,母材和焊丝的力学性能如表2 所示。

表1 母材与焊丝化学成分Tab.1 Chemical composition of base metal and welding wire

表2 母材与焊丝力学性能Tab.2 Mechanical properties of base metal and welding wire

1.2 实验方法

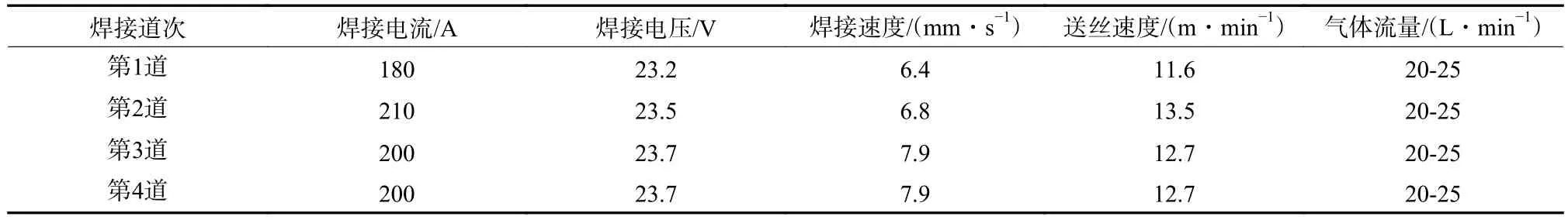

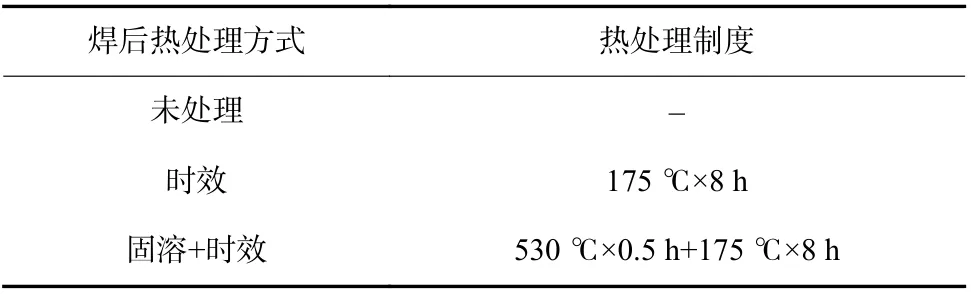

焊前使用气动钢丝刷将铝合金母材坡口及两侧30 mm 的表面打磨出金属光泽,并用酒精清除表面油污等杂质。坡口形状为单面V 型、角度70°,保护气体为氩气,使用福尼斯TPS-5000 焊机进行三层四道MIG 对接焊。焊接工艺参数见表3。焊后试样分别采用不同热处理制度进行处理。热处理制度见表4。

表3 焊接工艺参数Tab.3 Welding process parameters

表4 焊后热处理制度Tab.4 Post-weld heat treatment systems

采用蔡司M2m 光学显微镜对焊接接头不同位置进行金相观察;采用岛津AG-X 100 KNH 型电子万能试验机进行横向拉伸实验,加载速率10 mm/min;采用岛津SSX-550 型扫描电子显微镜(scanning electron microscope,SEM)对拉伸断口形貌进行观察;采用FV-810 型维氏硬度计测试焊接接头近上表面硬度,测试点从焊缝中心到母材一侧,相邻测点间距为2 mm。

2 实验结果及分析

2.1 金相组织

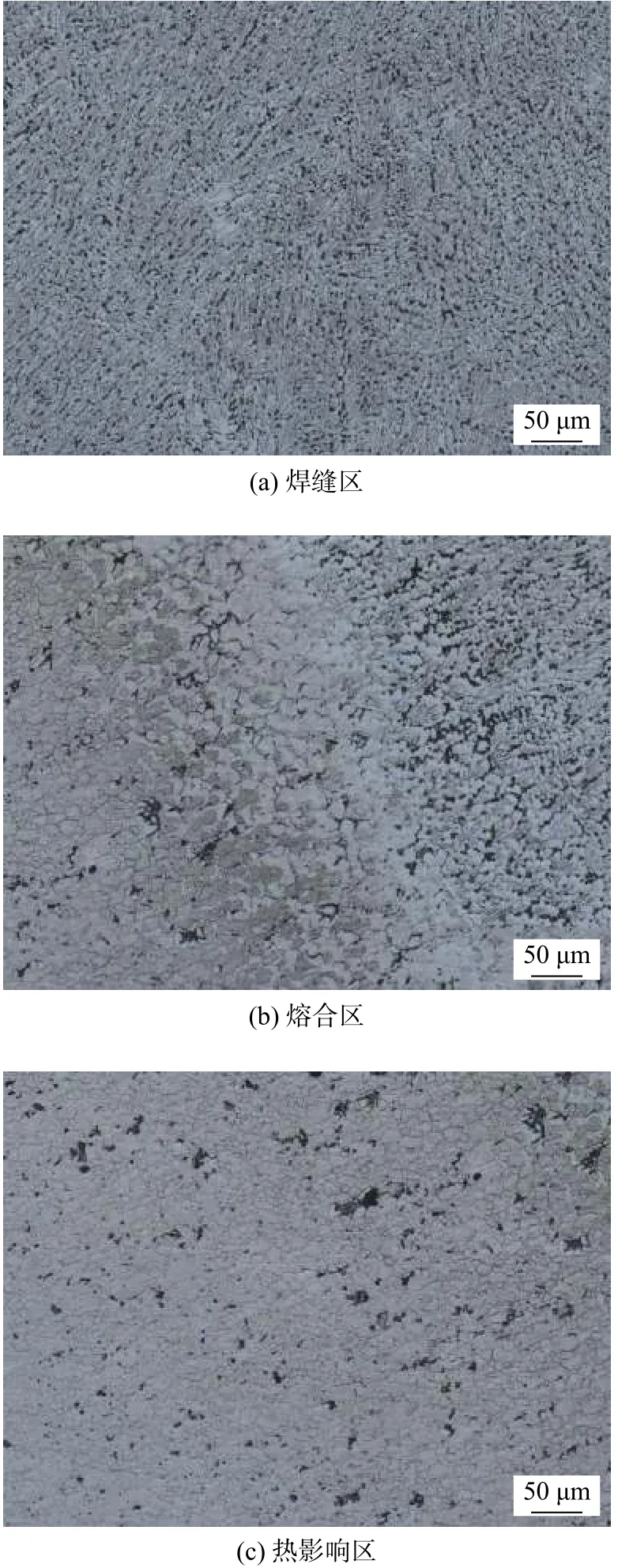

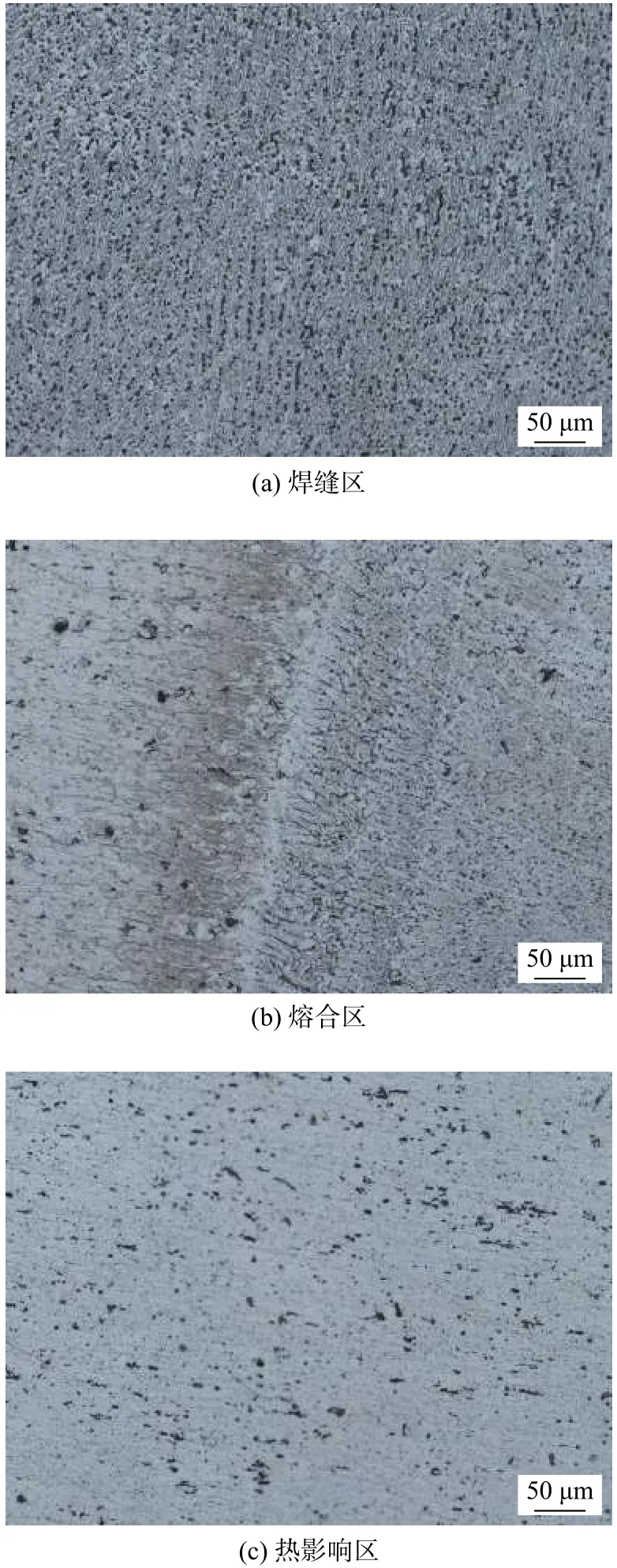

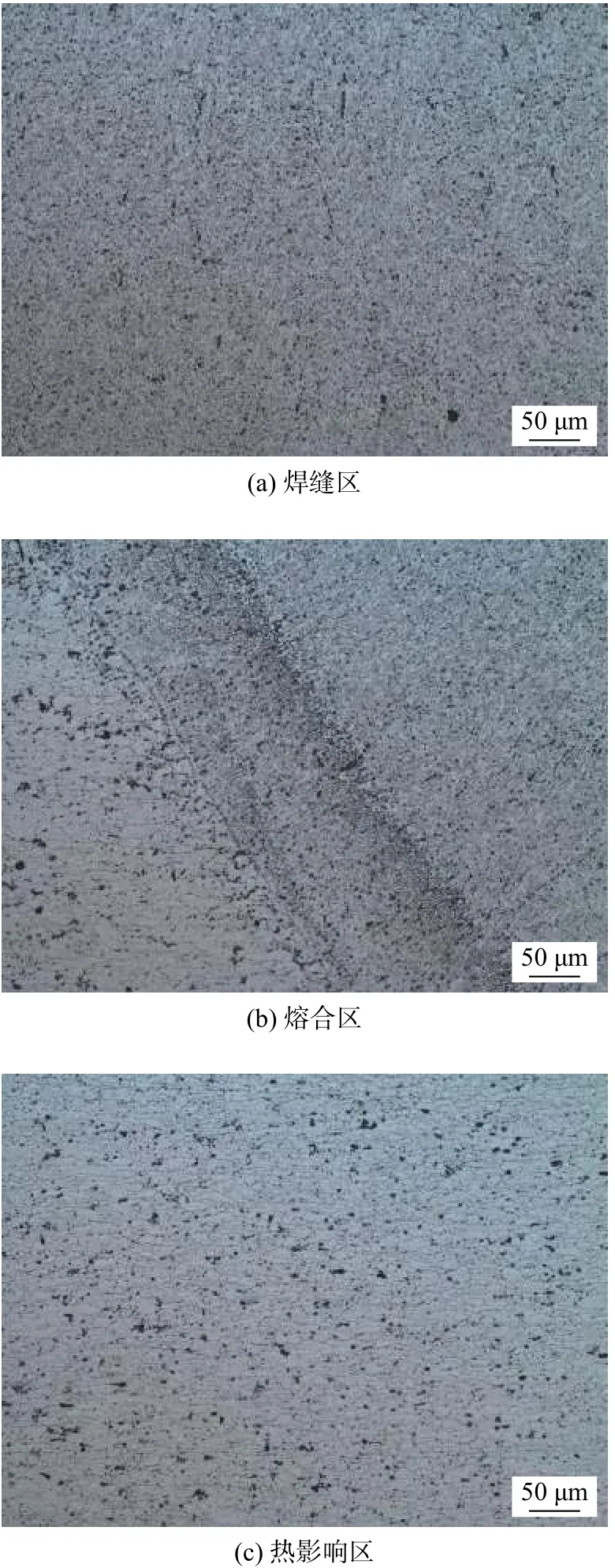

对不同热处理制度下的焊接接头进行金相组织观察,结果如图1~3 所示。6082-T6 铝合金组织中强化相主要为β-Mg2Si 相,6082-T6 铝合金焊接接头的焊缝区由于Al-Mg 系焊丝的加入,焊缝区强度相主要为Mg3Al2。由图1(a)可知,未处理的接头焊缝区为典型的焊态组织特征,焊缝中心区域为等轴晶组织,焊缝区边缘为柱状晶组织,焊缝中均匀分布着大量聚集的强化相。比较图1(a)和图2(a)可知,经过时效热处理后焊缝区组织无明显变化。由图3(a)可知,经固溶+时效热处理以后,在固溶时焊缝中的大部分元素溶入基体中,在时效过程中晶粒间重新析出弥散细小的强化相,对强度有提升作用。由图1(b)可知,熔合区为母材和焊缝形成的混合合金组织区,未热处理接头靠近焊缝一侧由于焊缝金属产生凝固,呈现彼此平行垂直熔合线的柱状晶组织。由图2(b)可知,经过时效处理后,产生明显的熔合线,且熔合区原本粗大的柱状晶发生细化,强化相分布的更加均匀。由图3(b)可知,经固溶+时效处理后,熔合线更加的明显,熔合区组织与两侧的相同,均看不见粗大的柱状晶组织。由图1(c)可知,未热处理的接头热影响区由于焊接热的影响,分为固溶区和过时效区。过时效区由于温度低于Mg 和Si 原子的固溶温度,导致强化相聚集长大且分布不均匀,晶粒粗化,此处是接头的薄弱位置。由图2(c)可知,经时效处理后,强化相仍出现聚集但分布均匀性有所提高,组织较未处理的接头的有所细化。由图3(c)可知,经固溶+时效处理后,热影响区强化相Mg2Si 发生重溶,原本粗大的纤维状组织明显细化,晶粒间重新析出细小的弥散相。这些细小的弥散相对热影响区起强化作用。

图1 未处理焊接接头处显微组织Fig. 1 Microstructures of untreated welded joint

图2 时效处理后焊接接头处显微组织Fig. 2 Microstructures of the welded joint after aging

图3 固溶+时效处理后焊接接头处显微组织Fig. 3 Microstructures of the welded joint after solid solution + aging treatment

2.2 接头力学性能

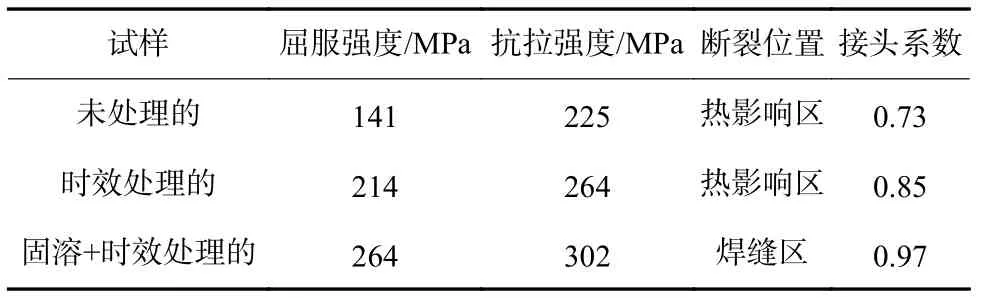

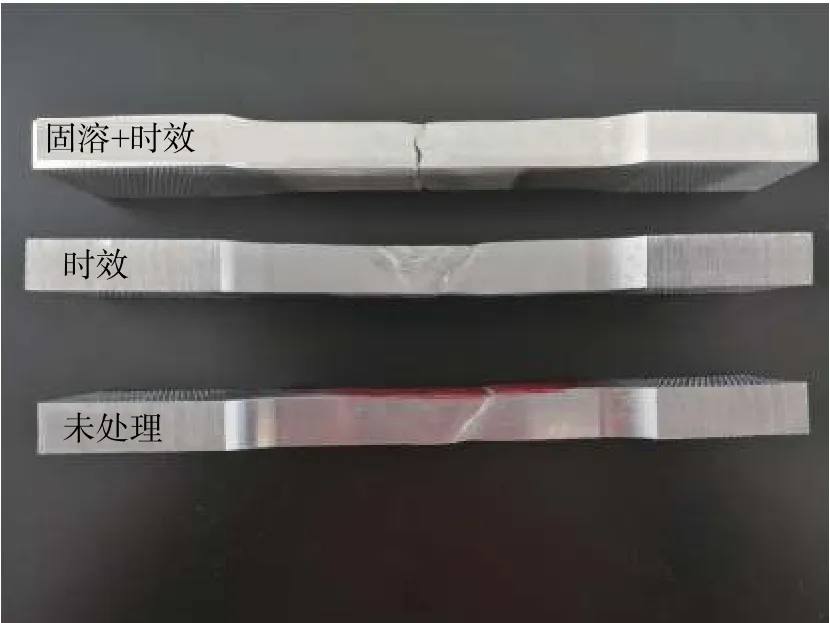

表5 和图4 为焊接接头拉伸实验结果和拉伸试样照片。由表5 可知,未热处理的焊接接头抗拉强度为225 MPa,接头系数为0.73,而热处理后其力学性能均提升,其中时效处理后接头的抗拉强度提高了39 MPa,断裂位置未发生变化仍在热影响区,固溶+时效处理后焊接接头抗拉强度提高了77 MPa,断裂位置由热影响区转变为焊缝区。分析认为,由于未处理的焊接接头热影响区高温作用时发生过时效,导致强化相聚集长大,使此处材料的强度和硬度降低。而时效、固溶+时效热处理后,热影响区粗大的组织都有不同程度的细化,且强化相也有不同程度的均匀分布,使接头的力学性能得到提高。

表5 拉伸实验结果Tab.5 Results of tensile test

图4 拉伸试样照片Fig.4 Photo of the tensile specimens

2.3 断口形貌分析

图5 试样拉伸断口处显微组织Fig. 5 Fracture morphology of samples after tension

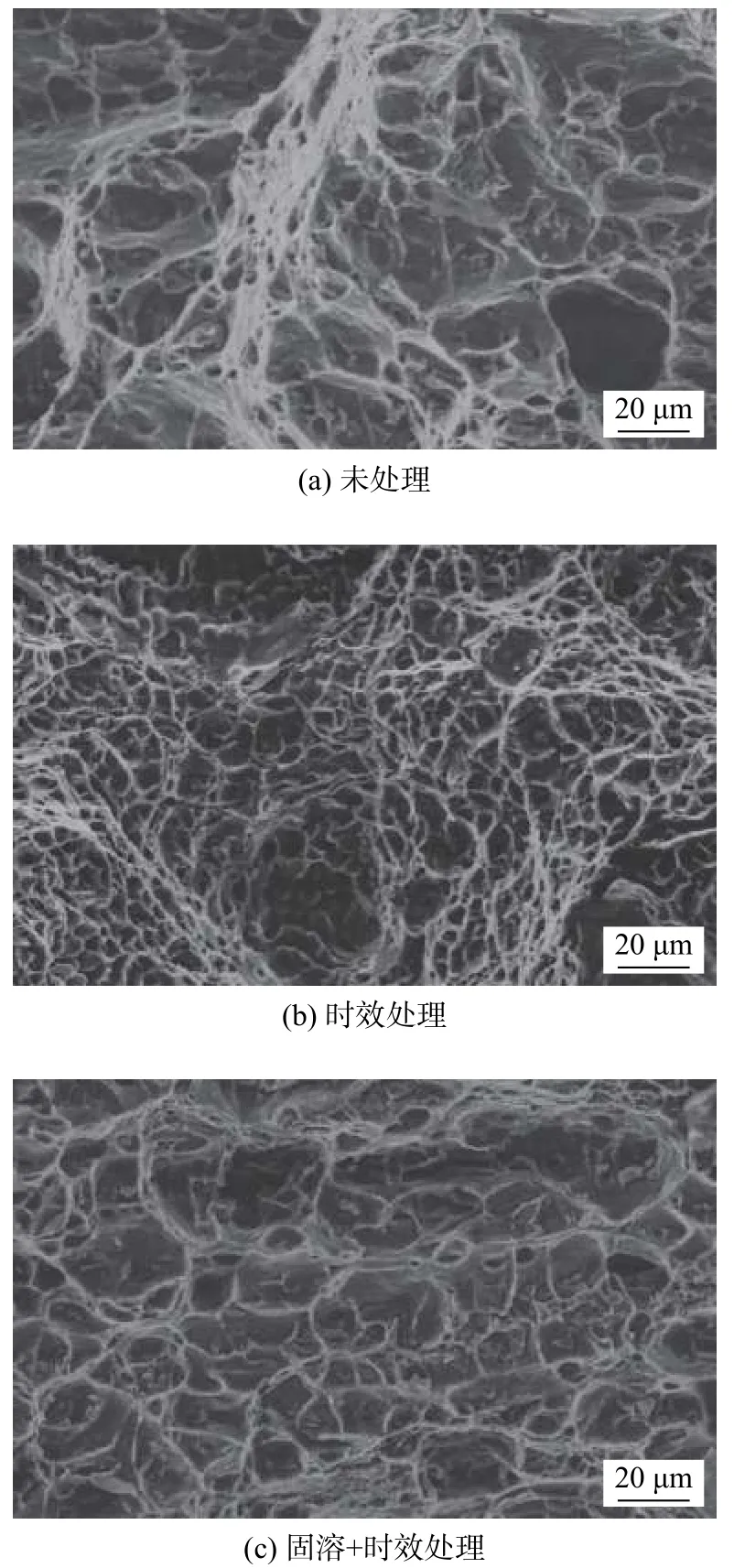

对拉伸实验断裂后的试样进行断口形貌观察,结果如图5 所示。由图5 可知,未处理与时效处理后的断口均有明显撕裂的韧窝和短程河流花样的撕裂棱,呈现为塑性断裂特性,但时效处理后的韧窝尺寸较小,深度较浅,数量更多。说明试样时效处理后强度提高,这与拉伸实验结果相对应。固溶+时效热处理后断裂位置在焊缝处,断口比较平整,微观韧窝大小均匀,深度较浅,存在由韧窝或气体聚合形成的孔洞,说明强度更高。

2.4 接头硬度

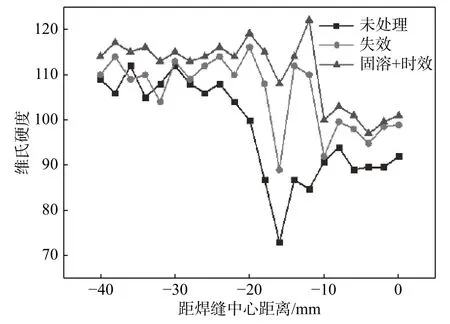

对不同热处理的焊接接头进行硬度检测,结果如图6 所示。由图6 可知,6082-T6 铝合金焊接接头经过时效处理、固溶+时效处理后硬度得到了明显地提升,焊缝区经过固溶+时效处理后硬度比未处理的、时效处理的硬度值略高,热影响区经过时效处理后、固溶+时效处理后硬度值比未处理的要高得多。固溶+时效处理后接头处热影响区的软化区消失,硬度最低值位于焊缝区,时效处理的、未处理的试样接头处硬度最低值均在热影响区,这与拉伸试样的断裂发生位置的结果相符。结合热处理后金相组织分析可知:经过固溶+时效处理后接头处组织得到细化,强化相重新析出,分布的更加均匀;经过时效处理后接头处强化相分布的均匀性也得到了改善。

图6 各试样焊接接头处显微硬度分布图Fig. 6 Distribution image of microhardness in the welded joint of each sample

3 结 论

(1)未处理的6082-T6 铝合金焊接接头焊缝中心为等轴晶组织,焊缝边缘为柱状晶组织,熔合区呈现柱状晶组织,热影响区过时效区晶粒在热作用下有明显的粗化;经过时效热处理后强化相分布的更加均匀,接头处组织稍有细化;经固溶+时效热处理后重新析出细小的强化相,接头处组织细化明显。

(2)未处理的6082-T6 铝合金焊接接头处抗拉强度为225 MPa,断裂位置位于热影响区,经时效处理后抗拉强度为264 MPa,断裂位置仍在热影响区,经固溶+时效处理后抗拉强度提高到302 MPa,断裂位置转变为焊缝区。

(3)6082-T6 铝合金焊接接头经过固溶+时效处理和时效处理后硬度得到了明显提升,硬度值明显高于未处理接头的。固溶+时效处理后接头处硬度最低值位于焊缝区,而时效处理的、未处理的接头处硬度最低值均在热影响区。

(4)焊后未处理的、时效处理的和固溶+时效处理后的焊接接头处断口都呈现为塑性断裂,固溶+时效断口的韧窝更小更浅,强度更高。