亚稳β 钛合金的变形机制的研究进展

徐 迪,杨 义,吴松全,黄爱军

(上海理工大学 材料科学与工程学院,上海 200093)

亚稳β 钛合金具有高强度、低弹性模量和优异的生物相容性,因此被广泛应用于航空航天工业和生物医疗器械等多个领域[1-6],吸引了世界范围内众多研究人员的注意。

亚稳β 钛合金的变形机制与β 钛合金的有所不同。β 钛合金自β 相区淬火到室温的相组成为稳定的β 相,其在室温变形时只发生位错滑移,不会产生应力诱发相变,只有在加热或者低温变形时才会发生相变。而亚稳β 钛合金自β 相区淬火到室温的相组成为不稳定的β 相,对其进行室温变形时,除发生位错滑移外,还可能发生应力诱发α"马氏体相变(SIMα")、应力诱发ω 相变(SIω),以及{112}<111>孪生、{332}<113>孪生等[7-9]。这些变形机制通常受到β 相稳定性、变形温度、变形速率和变形量等因素的影响,导致亚稳β 钛合金的变形机制十分复杂。

本文介绍了亚稳β 钛合金的多种变形机制,以及影响变形机制的因素,并提出了该领域可能的研究方向。

1 亚稳β 钛合金常见的变形机制

1.1 滑移

滑移在金属的塑性变形过程中是一种主要的变形方式。体心立方结构是一种非密排结构,因此体心立方金属的滑移面不太稳定,通常在低温时为{112},在中温时为{110},在高温时为{123},不过它的滑移方向很稳定,总是<111>。滑移变形在亚稳β 型钛合金中是一个普遍现象,无论相稳定性系数的大小,在变形时或多或少都有1/2<111>位错滑移的参与。

亚稳β 钛合金体系在变形中存在多种变形机制,其中位错滑移会在塑性变形阶段与其他的变形产物产生相互作用。由于细晶强化是位错与界面的交互作用造成的,因此位错与新形成的变形产物的交互作用会形成动态细晶强化效果。在变形量较大的样品中,位错滑移与孪生或应力诱发相变之间产生了某种竞争机制,主导变形产物会随着变形量的增大而变化[10]。

也有研究认为,除了竞争机制,在应变量较小的范围内,位错的产生会通过降低孪晶形核能,增加孪晶的形核位置,从而促进孪晶的形核[11],因此在一定程度上位错滑移会增加变形机制的多样性。

1.2 孪生

孪生是金属塑性变形过程中另一种重要的变形机制,通常认为孪生会在滑移不易进行时发生。在亚稳β 钛合金中最常见的孪晶为{332}<113>孪晶和{112}<111>孪晶,它们与基体的晶体学取向差为以<110>为轴分别旋转50.5°和70.3°,这两种孪晶多见于室温变形后的合金中,前者的尺寸比后者要大得多。在传统的体心立方晶体中,最常见的孪晶是{112}<111>孪晶,其孪晶面对应着晶体的密排面[12]。{332}<113>孪晶是亚稳β 钛合金中一种特殊的孪晶,这种高指数孪晶最早是由Blackburn 等[13]于1971 年在Ti-11.5Mo-6.0Zr-4.5Sn 合金中发现,其孪晶面与切变方向和密排面及密排方向并不对应。理论上孪晶很难生成,有研究认为这与β 相的不稳定性有关[12]。图1 为变形后亚稳β 钛合金的电子背向散射衍射(electron back-scattered diffraction,EBSD)分析,其中的透镜状层片状结构为{332}<113>孪晶[14]。

图1 变形亚稳β 钛合金的电子背向散射衍射分析图[14]Fig.1 EBSD analysis images of the deformed metastable β titanium alloy[14]

{332}<113>孪晶常见于二元Ti-Nb、Ti-V、Ti-Mo、Ti-Cr、Ti-Fe 合金和Ti-Nb 基、Ti-V 基、Ti-Ta 基的合金体系中。由于{332}<113>孪晶特殊的晶体学特征,众多学者对其形成机制提出了假说,比如Takemoto等[15]提出的β ⇌α"马氏体机制,认为β 相基体中先产生α"相,α"相再逆转变为孪晶。Kawabata 等[16]提出位错机制,认为此孪晶来源于1/2[11] →1/11[55]+1/22[11]的位错分解和不全位错的滑移。Tobe等[12]提出晶格不稳定机制,认为通过晶格调制{332}<113>孪晶在亚稳β 钛合金中比{112}<111>孪晶更容易生成。这些理论都能在一定程度上解释此种孪晶的形成机制,但都缺少充足的实验支持[8]。

变形过程中的孪生行为会影响合金的力学性能,根据动态Hall-Petch 方程,由于产生孪晶而产生的晶粒细化效应可以提高材料的强度,当孪晶的密度变大时,由于晶界增多而导致位错堆积,从而导致更高的应变硬化率,使得材料的强度和均匀伸长率同时提高,形成孪生增塑效应(twinning induced plasticity,TWIP)。Ren 等[17]和Zhang 等[18]通过在拉伸变形过程中诱导出纳米级孪晶,先后研发出了抗拉强度达1.1 GPa 并具有高伸长率(> 25%)的亚稳β 钛合金。

1.3 应力诱发α"马氏体相变

亚稳β 型钛合金的α"马氏体转变开始温度(Ms)低于室温,因此从β 相区淬火至室温时不会发生α"马氏体转变。但是如对合金进行塑性变形,α"马氏体转变将会发生,此时形成的马氏体称为应力诱发α"马氏体(SIMα")。

α"马氏体属于斜方结构。有理论认为[19]应力诱发α"马氏体相变是通过一个不变平面应变(invariant plane strain, IPS)形成的。在塑性变形的过程中,由于某些晶粒中原子的位置和距离被改变,晶体结构也会变化,当β 相转变为α"相的时候,β 基体相中原子发生了协同运动,由于其惯习面是不变的,这个面作为β 基体相与α"马氏体之间的界面不会产生旋转和畸变,因此产生了与β 基体相高共格的α"马氏体。由于β 相与α"相之间存在[001]β∥[100]α"和(110)β∥(001)α"的 取向 关 系,使由形变产生相变成为可能。

应力诱发α"马氏体相变对钛合金力学性能的影响有着大量研究[1,6,19-24]。最近的研究表明,可以通过调控SIMα"的产生来形成相变诱发塑性效应(transformation induced plasticity,TRIP),从而改善亚稳β 钛合金的力学性能[25],控制SIMα"为优化钛合金的力学性能提供了一条新途径。在早期的钛合金相变与塑性的研究中,如对Ti-10V-2Fe-3Al[26],β-Cez[20]和Ti-8.0Mo-3.9Nb-2.0V-3.1Al[27]等合金的研究,发现通过控制亚稳态β 相中α"马氏体的含量可以平衡材料的强度和延展性。但通常情况下,α"马氏体转变的发生会导致材料的屈服强度下降,不利于材料的综合性能[23,28]。

1.4 应力诱发ω 相变

ω 相是一种六方结构的相,其结构如图2 所示。ω 相自被发现以来一直受到广泛的关注,对于其形成机制、力学和物理性能,众多学者都有系统的研究[3,29-36]。在亚稳β 钛合金体系中,ω 相会有多种形成方式,比如通过热处理,或通过外加应变诱发。其中热处理方式又可分为从β 单相区快速冷却(淬火)和对材料进行等温时效,而对于外加应变诱发的方式,ω 相则是通过高应变速率压缩(冲击载荷),以机械方式形成的[37],其形貌呈层片状。

图2 ω 相的晶体结构及其与β 相的位向关系Fig. 2 Crystal structure of ω phase and the orientation relationship with β phase

应力诱发ω 相的形成机制在Samiee 等[38]众多学者的研究中都有讨论。ω 相与β 基体之间的取向为 [111]β//[0001]ω 和(1 1¯0 )β//(110)ω。Hsiung 等[39]认为应力诱发ω 相形成的机制是由1/2<111>全位错分解形成的1/3<111>和2 个1/12<111>分位错的移动形成的。

由于应力诱发ω 相变往往伴随着其他多种变形机制发生,因此,有此相变的合金会有很高的应变硬化率。

1.5 剪切

近年来的研究发现,一些亚稳β 型钛合金[40-45]能通过剪切进行塑性变形。例如,Xu 等[40]在室温压缩变形的Ti-Nb-Ta-In/Cr 合金中、Wang 等[41]在冷轧的Ti-35Nb-2Ta-3Zr 合金中、Hao 等[42-45]在冷轧的Ti-24.0Nb-4.0Zr-7.9Sn 合金中、Yang 等[24]在大变形的Ti-22.40Nb-0.73Ta-2.00Zr-1.34O 合金中均发现了剪切带的存在。当晶体处于某一特殊取向,并有大量的局部切应力集中在某一滑移面上时,晶体便会沿着该面进行剪切变形,并形成一个薄片状变形微区,即剪切带。剪切带内的晶体发生转动和严重变形,在Ti-24.0Nb-4.0Zr-7.9Sn 合金中甚至碎化成了纳米晶,而与之相邻的两侧晶体没有明显的变化,剪切变形通常发生在变形后期或严重变形区域。

1.6 扭折

扭折一般在合金经历较大程度的塑性变形时产生。Yang 等[10,46]发现在大变形时,应力诱发相变已经停止,合金中的位错塞积变得非常严重,靠应力诱发相变和位错滑移已不能使其产生进一步的变形。为对抗材料破环,晶体发生了局部弯曲,即扭折。扭折作为一种协调机制,其形成有助于协调相邻晶粒或者同一晶粒不同部位的变形,使应力松弛,进而提高合金的变形能力。

2 亚稳β 钛合金变形机制的影响因素

2.1 β 相稳定性对变形机制的影响

β 相的稳定性通常与合金元素有关。一般来讲,β 相稳定元素含量的增加会提高β 相的稳定性,抑制应力诱发相变,塑性变形机制会逐渐转向以滑移为主导[47]。将能够自β 相区淬火时把β 相保持到室温而不发生马氏体相变的β 相稳定元素最小浓度称为临界密度,常见β 相稳定元素的临界质量分数分别为Mo=10 %、V=15 %、Nb=36 %、Ta=40 %、Cr=7 %、Fe=5 %、Mn=6.4 %、Co=7 %、Ni=9 %,规定此时的钼当量([Mo])均为10。通常,将[Mo]在10~25 时的合金归为亚稳β 钛合金,但是对于不同的合金体系,这一规定并不是很严格。

但β 相的稳定性对变形机制的影响还存在更深层的原因。2003 年,Saito 等[48]设计出了一类具有众多优异性能的亚稳β 钛合金,这些钛合金同时具有高强度、低弹性模量、超弹性和优异的冷加工性能,并被命名为“Gum metal”(即“橡胶金属”)。经过第一性原理计算分析,这类材料同时满足3 个参数:(1) 平均价电子数e/a=4.24;(2) 键级Bo=2.87;(3) d 电子轨道能级Md=2.45。这3 个参数被认为与β 相的稳定性有关。其中最具有代表性的Ti-23.0Nb-0.7Ta-2.0Zr-1.2O 合金在经过变形量为90%的冷变形后抗拉强度由1 000 MPa 提升至1 200 MPa,弹性模量由100 GPa 下降至55 GPa 左右,并且在-173~227 ℃的大温度区间内都保持恒定。在对“橡胶金属”的冷变形行为进行研究之后,Saito等[49-51]开展了一系列的实验验证,认为此系列合金之所以具有如此优越的力学性能,是因为其独特的“无位错”变形机制,其变形是通过“橡胶金属”大尺寸缺陷实现的,没有位错滑移、应力诱发相变和孪生的参与,这些结论引起了其他研究人员极大的兴趣。随着研究的深入,越来越多的研究者在合金中发现了传统的变形产物。

尽管“无位错”塑性变形机制存在巨大的争议,但其设计高强度低弹性模量亚稳β 钛合金的方法为开发新合金和研究变形机制提供了新的思路。由于Bo 与Md 值决定了β 相的稳定性,根据这两个值可以预测钛合金材料的变形产物。图3 为描述相稳定性的Bo-Md 图[52]。许多研究开始利用Bo-Md图对钛合金进行设计。在图3 中,合金的Bo 与Md值分布在不同区域,意味着在变形时有可能发生此区域对应的变形机制。

图3 描述相稳定性的Bo-Md 图[52]Fig.3 Bo-Md diagram for describing the phase stability[52]

2.2 变形条件对变形机制的影响

在传统的α+β 双相钛合金和β 钛合金领域,Khan 等[53]、Nemat-Nasser 等[54]、Hokka 等[55]和Lee等[56]进行了动态变形实验,发现流变应力对高应变速率和高温敏感。由于亚稳定β 钛合金在形变时易发生相变,各相对于材料力学性能的影响也不尽相同。再加上不同生成相之间还会互相影响,变形温度、应变速率和变形量的改变会令合金的变形机制更加复杂。

变形温度对亚稳β 钛合金变形机制的影响是由于变形温度能改变β 相的稳定性。例如Zhan 等[57]研究了20~600 ℃内Ti-Nb-Zr-Mo-Sn 合金在高应变速率下的力学性能,发现由于β 相的稳定性随着温度升高而升高,变形机制也由低温时的孪生、位错滑移和应力诱发相变共存变为高温时的纯位错滑移。同样,Samiee 等[38]研究了亚稳β 钛合金Ti-10V-3Fe-3Al 在725 ℃下以10-3s-1的应变速率的压缩行为。发现在725 ℃的高温下β 相过于稳定,很难生成α"相。众多研究指出合金在低温下β 相的稳定性较低,这造成了变形机制的多样性。

变形量也会对变形机制产生影响,Tsuchiya 等[58]发现,TiNi 形状记忆合金变形量超过25%时马氏体相变就会受到抑制。Yang 等[10]发现Ti-Nb-Ta-Zr-O 系合金的变形机制不仅与β 相的稳定性有关,还与材料的变形量有关。当真应变在35%以下时,材料变形会产生{332}<113>孪晶、{112}<111>孪晶、应力诱发α"和ω 相以及位错滑移,当真应变为35%~77%时则发生扭折,当真应变为77%~149%时材料的形变机制则为剪切,这种主要变形机制的变化是由于在材料的变形过程中缺陷密度和晶体取向发生了转变,并且由于主导的变形机制改变,材料还表现出了多次应变硬化现象。

应变速率对亚稳β 钛合金的变形机制也有明显的影响,有研究[59-62]提出,高速压缩会导致孪晶密度高。例如,Ahmed 等[62]在室温下通过改变应变速率(10-3、10-1、10 s-1和102s-1)测试了亚稳β 钛合金Ti-10V-3Fe-3Al-0.27O 的压缩性能。发现材料的变形机制会随着应变速率的提高而变化,在应变速率低于10-3s-1时,主要的变形机制为应力诱发α"马氏体相变,而应变速率处于10-3s-1至10-1s-1的区间时则出现了SIMα"与{332}<113>孪生的竞争,在应变速率高于10 s-1的条件下,主要的变形机制转变为{332}<113>孪生。Ji 等[61]研究了 Ti-10Mo-1Fe 合金在2.8×10-5s-1至2.8×10-1s-1应变速率下的拉伸性能,发现位错密度随应变速率提高而增大,在应变量较低时孪晶密度也随应变速率提高而有明显增大。应变速率与合金β 相的稳定性对变形机制的影响如图4 所示。Ahmed 等[62]认为,之所以孪晶的含量随着应变速率的提高而增大,是因为在高的应变速率下,位错密度和位错移动速度也会上升,而高的位错密度有利于孪晶的成核。这种理论在其他研究[11]中也有涉及,较高的位错密度会降低孪晶成核所需的活化能。

图4 应变速率与变形机制变化示意图,虚线为应变速率临界值的变化趋势[62]Fig. 4 Schematic diagram for the change of deformation mechanism with respect to strain rate. dashed lines indicate the change trend of the strain rate critical values[62]

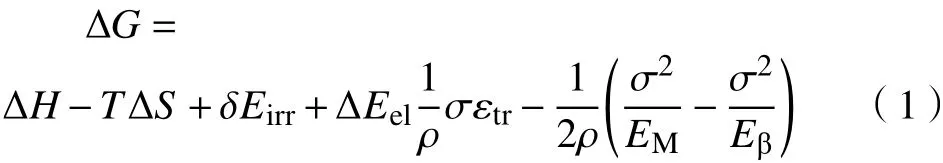

Sadeghpour 等[1]研究了经过0.7×10-4s-1至0.7×10-1s-1的应变速率压缩后的Ti-4Al-7Mo-3V-3Cr 合金,在所有条件下都观察到了应力诱发的α"马氏体,并且还发现材料的马氏体触发应力和屈服强度都与应变速率的对数呈线性增加的关系。众多研究[1,63-64]结果表明,应变速率过高往往会抑制应力诱发α"马氏体的生成,这种作用是通过生成α"马氏体的自由能变化来影响的,此关系如下式[63]所示:

式中:ΔG为SIMα"转变的自由能变化;ΔH为焓变;T为测试温度;ΔS为熵变; δEirr为相界在运动中克服摩擦力所做的功;ΔEel为在基体中产生的内部弹性势能,由相变时的体积变化造成;ρ为密度; σ为轴向应力; εtr是由马氏体在应力方向上的晶格畸变造成的应变;1 /2ρ(σ2/EM-σ2/Eβ)为在弹性变形期间由于β 相和a"相的弹性模量的差异而产生的弹性势能;EM为 SIMα"的弹性模量;Eβ为β 相的弹性模量。式中,ΔH和ΔS均与应变速率无关;由于β 相和a′′相的密度几乎相同,ΔEel可以忽略不计; εtr、EM和Eβ不受应变速率的影响;只有 δEirr随着应变速率的增加而增加[59],是唯一与应变速率显著相关的变量,并且由于应变速率攀升,ΔG将随 δEirr的增加而增加,所以生成α"的能量壁垒升高,生成α"的难度上升。

上述研究充分说明了变形条件对亚稳β 钛合金变形机制的影响,作为此合金的主要变形机制之一,{332}<113>孪生对变形温度和应变速率的变化都比较敏感,应力诱发α"相也会受到变形条件的影响。变形机制在材料变形中的转变则会进一步造成材料力学性能的变化。

3 结 论

亚稳β 钛合金虽然具有优异的力学性能,但其变形机制复杂,近年来许多研究者就亚稳β 钛合金的变形机制开展了深入的研究。其变形机制与力学性能的关系逐步厘清,最新的研究成果甚至实现了将此类合金的高强度和高塑性同时保留。但这些研究的实验条件大多集中于低速准静态变形,而对高速动态变形的研究才刚刚起步。考虑到亚稳β 钛合金在航空航天领域的应用中经常处在较为极端的服役条件,亚稳β 钛合金在动态变形的领域还需开展进一步研究。