316H 不锈钢表面等离子粉末堆焊Tribaloy® T400涂层的性能研究

任 森,叶祥熙, 蒋 力,梁建平,李志军,陈泽中,戴志敏

(1. 上海理工大学 材料科学与工程学院,上海 200093;2. 中国科学院上海应用物理研究所,上海 201800;3. 中国科学院洁净能源创新研究院,大连 116023)

对于大型商业化熔盐堆以及太阳能集热储能系统而言,长轴熔盐泵是重要的传送熔盐介质的装置。目前国内外并无成熟的能在600 ℃以上使用的高温长轴熔盐泵[1],瓶颈问题之一是缺少长轴熔盐泵所需的液下轴承材料。长轴熔盐泵用液下轴承材料不仅需要具有良好的耐高温熔盐腐蚀性能,还需要具有优异的硬度及摩擦磨损等力学性能。

316H 不锈钢作为美国机械工程师协会锅炉及压力容器规范(American Society of Mechanical Engineers Boiler and Pressure Vessel Code, ASME BPVC)中高温反应堆卷(ASME BPVC.III.5—2019)5 种候选材料之一,具有良好的高温力学性能、焊接性、耐蚀性和耐热性,加工工艺成熟,经济性突出[2-4],因而被广泛应用于化工装置和有腐蚀介质的高温抗氧化设备中。316H 不锈钢也是熔盐堆和太阳能集热储能系统的重要候选材料[5],在熔融氟化物[6-7]和氯化物[8-10]中具有一定的耐腐蚀性能。然而316H不锈钢本身硬度低,耐磨性能较差,无法直接应用于液下轴承。钴基合金具有良好的耐腐蚀性和耐磨性,是一种能耐各种类型腐蚀、磨损以及高温氧化的硬质合金,可用于各种行业,例如核反应堆、发电、石油化工、喷气发动机、发动机阀门等领域[11]。Cr元素容易被高温熔盐腐蚀,在常用的Stellite®和Tribaloy®系列钴基耐磨硬质合金中,Tribaloy®T400(T400)的Cr 含量最低,仅为8%左右,并且具有优异的高温耐磨性能以及稳定性[12]。采用等离子粉末堆焊的方式在316H 不锈钢表面堆焊一层T400合金涂层,从而提高316H 不锈钢的硬度及耐磨性,有望解决高温熔盐系统液下轴承材料耐腐蚀和耐磨损性能不够的问题。

进行等离子粉末堆焊时,只有选择了合理的堆焊工艺参数才能获得表面形貌良好、无缺陷、稀释率最小且满足性能要求的堆焊层。朱凯等[13]采用正交实验对Q235 钢进行等离子粉末堆焊钴基合金进行研究,分析了工艺参数对堆焊层的稀释情况。研究结果表明,在其他工艺条件不变时,对稀释率影响最显著的是送粉量,其次为堆焊电流、堆焊速度,并得出当送粉量为31 g/min、堆焊电流为142 A、堆焊速度为151 mm/min 时,堆焊层稀释率较小。Edson 等[14]在ABNT 1020 低碳钢上堆焊钴基合金粉末,探讨等离子气流量、堆焊电流、喷嘴直径对堆焊层的稀释率及性能的影响。研究结果表明:堆焊电流对堆焊层的性能影响最大,堆焊层的稀释率随着堆焊电流、离子气流量的增加而增加;而喷嘴直径则对堆焊层的表面形貌有影响。Deng 等[15]分析了堆焊电流对堆焊层组织和耐磨性能的影响,结果显示随着焊接电流的增大,堆焊层稀释率增大、硬度降低、耐磨性能降低。

本文采用等离子粉末堆焊工艺在316H 不锈钢表面堆焊一层T400 合金涂层,研究不同焊接热输入对堆焊件的表面宏观形貌、显微形貌、维氏硬度、摩擦磨损性能的影响,同时研究了高温时效对堆焊层稳定性的影响。

1 实验材料和方法

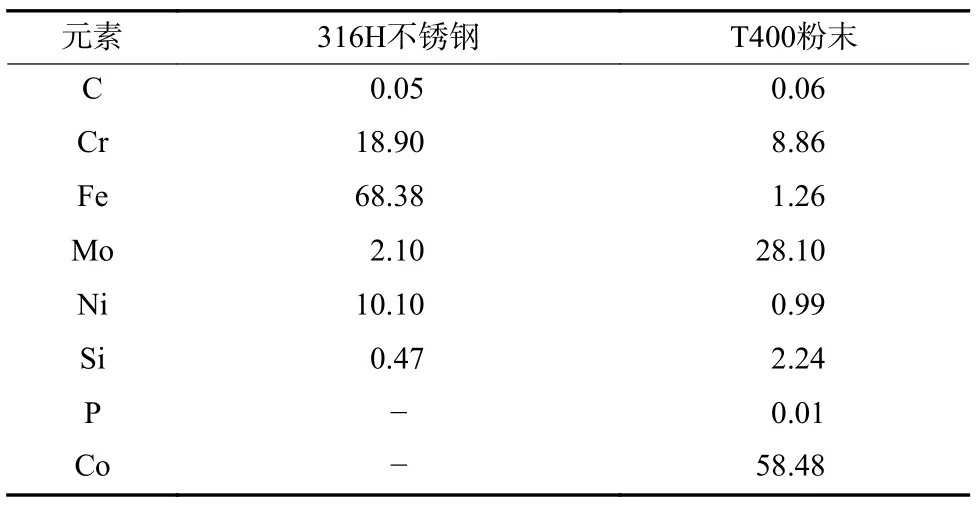

实验中采用的材料为工业退火316H 不锈钢。将其加工成尺寸为200 mm×300 mm×20 mm 的板材。使用型号为DML-V03BD 的自动堆焊设备进行等离子粉末堆焊实验,堆焊参数如表1 所示。堆焊过程中,使用的保护气体为高纯氩气,焊接电压(30 V)和焊接速度(300 mm/min)保持不变,通过控制焊接电流的变化得到不同焊接热输入的堆焊件。将堆焊好的316H 不锈钢焊接件放入450 ℃的保温炉中随炉冷却,以消除堆焊应力。堆焊填充材料选择肯耐-司太立金属(上海)有限公司供应的T400粉末,316H 不锈钢和T400 粉末成分见表2。

表1 堆焊参数及焊接热输入Tab.1 Welding parameters and welding heat input

表2 316H 不锈钢和T400 粉末成分(质量分数/%)Tab.2 Compositions of 316H stainless steel and T400 powder(mass fraction/%)

使用ZHV-30 维氏硬度计,施加0.3 kg 载荷测量试样维氏硬度;使用UMT-2 多功能摩擦磨损试验机进行常温销盘式摩擦磨损实验,载荷为70 N,转速为500 r/min,时间为30 min,得到试样的摩擦因数(coefficient of friction,Cof);使用精度为0.1 mg的电子天平测量试样摩擦实验前后的质量,并计算得出磨损质量;利用带有能量色散谱仪(energy dispersive spectrometer,EDS)的Zeiss LEO 1530VP扫描电子显微镜(scanning electron microscope,SEM)观察和分析试样磨损后的表面形貌(10 kV 加速电压)和微区成分(20 kV 加速电压)。为了验证堆焊层的稳定性,使用真空封管机对截取的试样进行密封处理,并将密封处理好的试样放入马弗炉中进行700 ℃时效处理1 000 h。

2 结果与分析

2.1 堆焊层表面形貌、维氏硬度以及成分

图1 不同焊接热输入下获得的试样堆焊层宏观形貌Fig.1 Macro-morphology of the specimens' claying layers obtained under different welding heat inputs

图1 为不同焊接热输入下获得的堆焊件表面堆焊层的宏观形貌。由图1 可知,随着焊接热输入的增大,粉末飞溅逐渐减少,堆焊件表面孔洞、焊瘤也逐渐减少,表面逐渐变得饱满。这是因为随着焊接热输入的增加,等离子体的流速增大、温度升高,使粉末得以完全熔化[13];当焊接热输入较小时,粉末不能完全熔化,未熔粉末在等离子弧的吹力下产生飞溅,降低了粉末的利用率,而半熔状态或己熔的合金粉末液体流动性差,表面张力大,在焊道表面出现孔洞和焊瘤,导致表面不美观。

对不同焊接热输入堆焊件的堆焊界面进行了微观形貌观察,如图2 所示。由图2 可知,所有焊接热输入堆焊件的堆焊界面均无明显缺陷,只是随着焊接热输入的增加,熔合线由直线逐渐呈现出弯曲的现象。这是由于随着焊接热输入的增加,热量增加,基体合金发生熔化,与熔融的T400 合金发生互溶。这意味着堆焊层与316H 不锈钢基体的结合力变好。

图2 不同焊接热输入下获得的试样焊缝微观形貌图Fig.2 Microstructures of the specimens' welding lines obtained under different welding heat inputs

表3 为采用SEM-EDS 点扫方式表征的堆焊件表面的成分(测试时每个试样随机测量10 个点取平均值)。从表2 和表3 中可以看出:堆焊件表面堆焊层中Fe 和Cr 的含量较T400 粉末中的含量均有明显的提高,表明在堆焊过程中堆焊层受到316H 不锈钢基体的稀释[13];焊接热输入越高,堆焊层中的Fe 和Cr 受到稀释的影响越大,使堆焊层中Fe 和Cr 的含量比T400 粉末中Fe 和Cr 的含量高,Fe 和Cr 含量的提高会降低堆焊层耐高温熔盐腐蚀的能力[16-17]。

表3 不同焊接热输入下获得的试样堆焊层表面成分(质量分数/%)Tab.3 Compositions of the specimens' cladding layers obtained under different welding heat inputs (mass fraction/%)

不同焊接热输入下获得的堆焊件表面的维氏硬度如图3 所示。测试时每个样品随机测10 个点取其平均值。316H 不锈钢的维氏硬度为179,而堆焊件表面的维氏硬度远高于316H 不锈钢的,不同焊接热输入下获得的堆焊件表面的维氏硬度差距在20%以内,其中焊接热输入为840 J/mm 时,堆焊件表面的维氏硬度最高,为528。

图3 不同焊接热输入下获得的试样表面的维氏硬度Fig.3 Vichers hardness of the specimens' surfaces obtained under different welding heat inputs

2.2 堆焊层摩擦因数及磨损质量

不同焊接热输入下获得的堆焊件的Cof 与磨损质量的结果如图4 所示。316H 不锈钢的Cof 约为0.62。从图4 中可以看出,316H 不锈钢的Cof 比堆焊件的Cof 高10%以上。经过30 min 的摩擦实验后,316H 不锈钢的磨损质量为20.1 mg,而不同焊接热输入下获得的堆焊件的磨损质量均小于10.0 mg,磨损质量减少了10.1 mg 以上,表明堆焊件较316H 不锈钢更加耐磨。当焊接热输入为840 J/mm时,所获得的堆焊件的Cof 最小,约为0.35,磨损质量最低。因此,当焊接热输入为840 J/mm 时,堆焊件的磨损性能最为优异。

图4 不同焊接热输入下获得的试样的摩擦因数及磨损质量Fig. 4 Friction coefficients and wear mass loss of the specimens obtained under different welding heat input

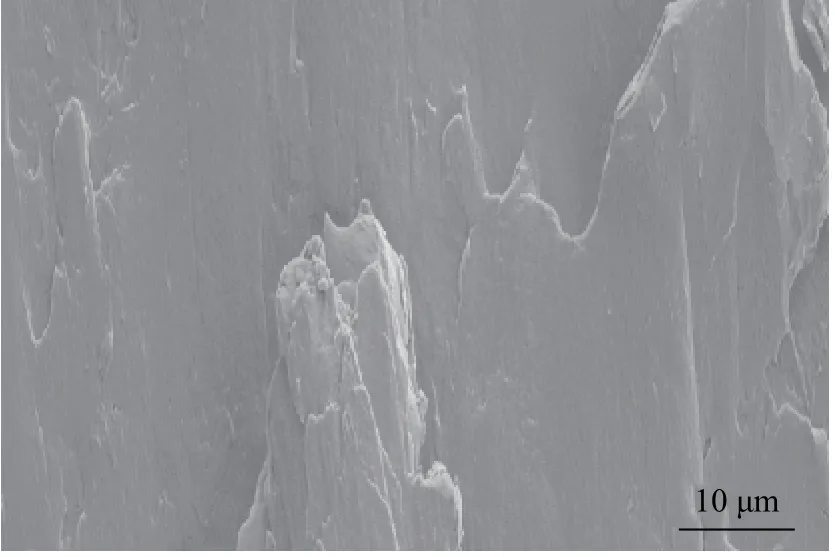

图5 316H 不锈钢表面摩擦后的形貌Fig. 5 Morphology after weared of the 316H stainless steel surface

图5 为采用SEM 表征的316H 不锈钢表面摩擦后的形貌。由图5 可知,在摩擦过程中,316H 不锈钢与其摩擦副发生对磨,在循环载荷的作用下316H 不锈钢外表层发生塑性变形,产生位错和空穴,随着塑性变形的增加,位错和空穴发生聚集,再加上剪切作用,在沿着平行于摩擦表面的方向上产生裂纹,随着裂纹的扩展,金属在摩擦副的载荷作用下被撕下来,成为片状的磨屑[18]。在316H 不锈钢的摩擦表面有白色片状,对白色片状区域进行EDS 分析,结果如图6 所示。由图6 可知,在白色片状处有一个O 含量的突然升高,表明316H 不锈钢磨擦表面上的白色区域存在氧化物,即316H 不锈钢表面在摩擦过程中发生了氧化。这是由于在摩擦过程中,较高的摩擦转速及负荷作用,导致摩擦表面温度急剧上升,在高温下316H 不锈钢与空气发生氧化反应,在表面形成金属氧化物。所以316H 不锈钢的磨损形式主要为剥层磨损,伴随微小的氧化磨损。图7 为焊接热输入为840 J/mm 的试样表面的摩擦形貌。由图7 可知,在堆焊件的摩擦表面可以看到与摩擦方向平行的犁沟,在摩擦过程中,摩擦副的颗粒状的Laves 相或者粗糙硬凸起压入堆焊件表面,在载荷的作用下,在摩擦表面产生划伤或者微凹坑。因此堆焊件的磨损形式主要为磨粒磨损,伴随着黏着磨损。结合图3 和图4 不难发现,堆焊件的摩擦因数、磨损质量、维氏硬度三者成正相关关系:维氏硬度高则摩擦因数低,摩擦因数低则磨损质量低。堆焊件具有良好摩擦磨损性能的主要原因是堆焊层中含有大量的含Mo 和Si 的Laves相,使得堆焊层有较高的硬度;此外,Co 基体的层错能低,在应力及温度的作用下Co 固溶体基体组织由面心立方结构转变为六方密排结构,而具有六方密排结构的金属材料有较好的耐磨性能[19]。

图6 316H 不锈钢摩擦表面EDS 线扫成分图Fig. 6 EDS line scan of the 316H stainless steel friction surface

图7 焊接热输入为840 J/mm 的试样表面摩擦后的形貌Fig. 7 Surface morphology after weared of the cladding specimens obtained under the welding heat input of 840 J/mm

2.3 高温时效稳定性

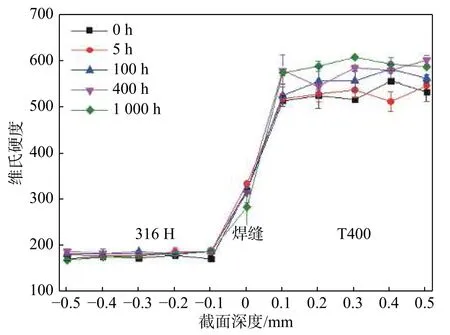

图8 是焊接热输入为840 J/mm 时获得的堆焊件截面在700 ℃不同时效时间的维氏硬度。从图8中可以看出,随着时效时间的延长,316H 不锈钢侧维氏硬度未发生明显变化,堆焊界面(焊缝)处维氏硬度略有降低,这是由于随着时效时间的延长,316H 不锈钢侧的Fe 元素向着堆焊层扩散,导致堆焊界面硬度降低。从焊缝位置向堆焊层延伸,随着时效时间的延长,维氏硬度显著提高,这是因为在700 ℃时效的过程中,堆焊层中Co、Mo、Si 等元素从表面高浓度区向堆焊层内部低浓度区扩散并达到均匀化,使堆焊层整体的维氏硬度提高。经过1 000 h的高温时效后,维氏硬度由原来的528 增加到602 。以上结果表明,经等离子粉末堆焊后,316H 不锈钢表面的维氏硬度得到极大的提升,且堆焊层的力学性能可以在700 ℃下保持稳定。

图8 焊接热输入为840 J/mm 的试样在700 ℃时效不同时间截面的维氏硬度Fig. 8 Cross-section Vichers hardness of the cladding specimens with the welding heat input of 840 J/mm after aging at 700 ℃ for different time

综合焊接热输入对堆焊层的表面形貌、维氏硬度、耐磨性能以及成分的影响结果可以发现:一方面,焊接热输入越高,堆焊件的成形以及堆焊层与316H 不锈钢基体的结合越好;另一方面,焊接热输入越低,堆焊层中的Cr 和Fe 的含量越低,越接近T400 的成分,越有利于堆焊层耐熔盐腐蚀。平衡焊接热输入对堆焊件影响的利弊,对316H 不锈钢来说,焊接热输入为840 J/mm 时,能够得到最优化的堆焊件,以应用于高温熔盐系统。

3 总 结

(1)综合焊接热输入对堆焊件的表面形貌、维氏硬度、耐磨性能以及成分的影响得出,焊接热输入为840 J/mm 的堆焊件的综合性能最为优异。

(2)316H 不锈钢和堆焊件的磨损机制有所不同,316H 不锈钢的磨损机制主要是剥层磨损,伴随着少量的氧化磨损;堆焊件的磨损机制为磨粒磨损,伴随着黏着磨损。

(3)对焊接热输入为840 J/mm 的堆焊件在700 ℃的环境中进行高温时效,时效时间分别为0、50、100、400 h 和1 000 h,堆焊件的维氏硬度随着时效时间的延长而增加,堆焊件经1 000 h 时效后,维氏硬度由528 增加到602,堆焊层具有较好的高温稳定性。