(AlCrTiZrNb)N/Al2O3 纳米多层膜的微观结构和力学性能研究

陈立强,李 伟,刘 平,何代华,张 柯,马凤仓,刘新宽,陈小红

(上海理工大学 材料科学与工程学院,上海 200093)

近些年来,由过渡族金属元素组成的氮化物薄膜具有较高的硬度、低的摩擦系数以及良好的抗腐蚀性等优点,被广泛应用于表面涂层领域[1]。如,TiN[2]、CrAlN[3]和 TiAlN[4]均表现出卓越的加工性能和优异的使用性能,常用作切削刀具的保护涂层。台湾学者叶均蔚在2004 年对多组分合金的概念进行了归纳,并提出了高熵合金的定义[5]。叶均蔚指出,高熵合金是由5~13 种合金或非合金元素按照等物质的量比或近似等物质的量比组成的新型合金,其中每一种组成元素的原子占比在5 %~35 %。相关研究结果表明高熵合金具有一些卓越的特性,如高构型熵、晶格严重畸变、元素扩散迟滞和鸡尾酒效应等[6-7]。与传统合金相比,高熵合金具有更加优异的性能,如高硬度、抗腐蚀性以及优异的电化学性能等。

近年来高熵合金薄膜由于和高熵合金块状金属一样具有优异的性能而得到广泛的应用。尤其是在表面涂层领域,经过长时间发展形成了高熵合金碳化物薄膜、高熵合金氧化物薄膜和高熵合金氮化物薄膜等体系。其中以高熵合金氮化物薄膜的应用最广,如(AlCrNbSiTiV)N[8]和(TiVCrZrHf)N[9]薄膜均表现为以简单的面心立方或者体心立方相为主而不是形成脆性的金属间化合物相,且具有较高的硬度和弹性模量以及良好的抗摩擦性等优异的性能,被广泛应用于各种服役条件下的保护涂层。

随着制造业的飞速发展,对加工工具表面的防护要求也越来越高,现有的表面防护涂层逐渐不能满足市场的应用需求。在1970 年Koehler[10]对纳米多层膜进行了概述。纳米多层膜是指两种以及两种以上材料交替沉积形成的厚度为纳米级别的薄膜。多层膜内分为模板层和调制层,每相邻两层的厚度之和称为调制周期。当调制周期达到特定值时,纳米多层膜中出现硬度和弹性模量在短周期内发生异常升高的现象称为“超硬效应”[11]。由于超硬效应的存在,使纳米多层膜的力学性能与其对应的单层膜相比更加优异。在纳米多层膜中,先沉积层的晶体结构会对后沉积层的晶体生长和微观结构产生显著影响,使得后沉积层与先沉积层形成具有良好界面匹配的晶体结构,这种现象称为“模板效应”[12]。由于纳米多层膜具有模板效应,使得其模板层和调制层在材料选择上具有多样性,因此,纳米多层膜的性能也多种多样。

目前对高熵合金薄膜已有较多研究,而对高熵合金纳米多层膜的相关研究还非常少。高熵合金单层膜在高温环境中的表现仍然不能满足现阶段的加工需求,因此需要探究新的高温性能优异的表面涂层。Al2O3是一种较常见的材料,它具有卓越的耐高温性能和较低的氧扩散系数,因此常被用作高温防护涂层。本文采用磁控溅射技术以(AlCrTiZrNb)N高熵合金氮化物为模板层,以Al2O3为调制层制备不同厚度Al2O3层的(AlCrTiZrNb)N/Al2O3纳米多层膜,并对其微观结构和力学性能进行研究,为拓宽纳米多层膜的材料体系提供理论依据。

1 实 验

1.1 薄膜的制备

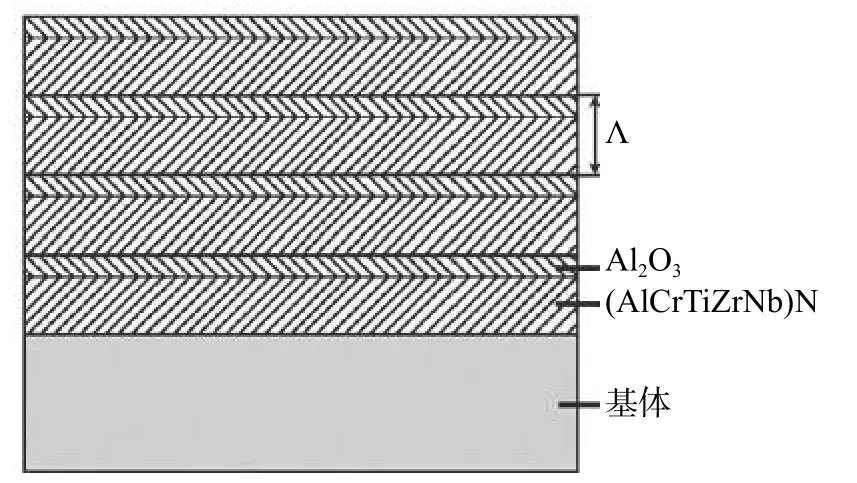

实验所用的靶材为直径75 mm、厚度3 mm的圆形柱状靶。实验中 (AlCrTiZrNb)N/Al2O3纳米多层膜是采用JGP-450 型磁控溅射仪(中科院沈阳科学仪器有限公司)在N2与Ar 混合气氛中沉积在硅基底上制备的。其中AlCrTiZrNb 高熵合金和Al2O3靶分别放在直流阴极和射频阴极靶位上。基底硅片的尺寸为30 mm×20 mm×1 mm。实验前,先将硅片放入超声清洗仪中超声15 min,然后转入丙酮中冲洗2 min,再倒入无水乙醇中清洗烘干,最后把基片放入真空室内进行预溅射18 min。当真空度低于4×10-3Pa 时,向真空室内通入N2和Ar,流量分别为20 mL/min 和25 mL/min,调节直流电源功率为180 W,射频电源功率为100 W,工作气压控制在6×10-1Pa,靶材与基底的间距为15 cm。溅射时先对AlCrTiZrNb 高熵合金靶进行溅射、沉积(AlCrTiZrNb)N层,然后转至Al2O3靶溅射、沉积Al2O3层,依次循环200 次。(AlCrTiZrNb)N/Al2O3纳米多层膜的结构示意图如图1 所示, 其中Λ 为调制周期。溅射时每次在AlCrTiZrNb 合金靶材上方沉积时间为18 s,Al2O3合金靶材沉积时间分别为2、4、6、8、10 s 和12 s,得到不同厚度Al2O3层的(AlCrTiZrNb)N/Al2O3纳米多层膜,并且在相同工艺参数下制备(AlCrTiZrNb)N单层膜。

图1 (AlCrTiZrNb)N/Al2O3 纳米多层膜结构示意图Fig.1 Schematic diagram of (AlCrTiZrNb)N/Al2O3 nano-multilayer film structure

1.2 薄膜的表征与测试

(AlCrTiZrNb)N/Al2O3多层膜和(AlCrTiZrNb)N单层膜的物相分析是在D8 Advance 型X 射线衍射仪(X-ray diffraction,XRD) (德国,Bruke 公司)上进行,扫描速度为5 °/min,扫描范围为30°~90°。对于薄膜的微观结构及组织的研究则采用Quanta FEG450 场发射环境扫描电子显微镜(scanning electron microscope,SEM) (美 国,FEI 公 司)和Tecnai G220 型高分辨率透射电子显微镜(high resolution transmission electron microscopes,HRTEM)(美国,FEI 公司),在不同放大倍数下依次对其进行观察。薄膜的硬度和弹性模量通过NANO Indenter G200 型纳米压痕仪(美国,Agilent 公司)进行测量,其压入深度为200 nm,不超过总膜厚的1/10,最后根据Oliver-Pharr 模型[13]计算出硬度与弹性模量值,每个数据测量16 组后取其平均值。

2 结果与分析

2.1 Al2O3 层厚度对(AlCrTiZrNb)N/Al2O3 纳米多层膜微观结构的影响

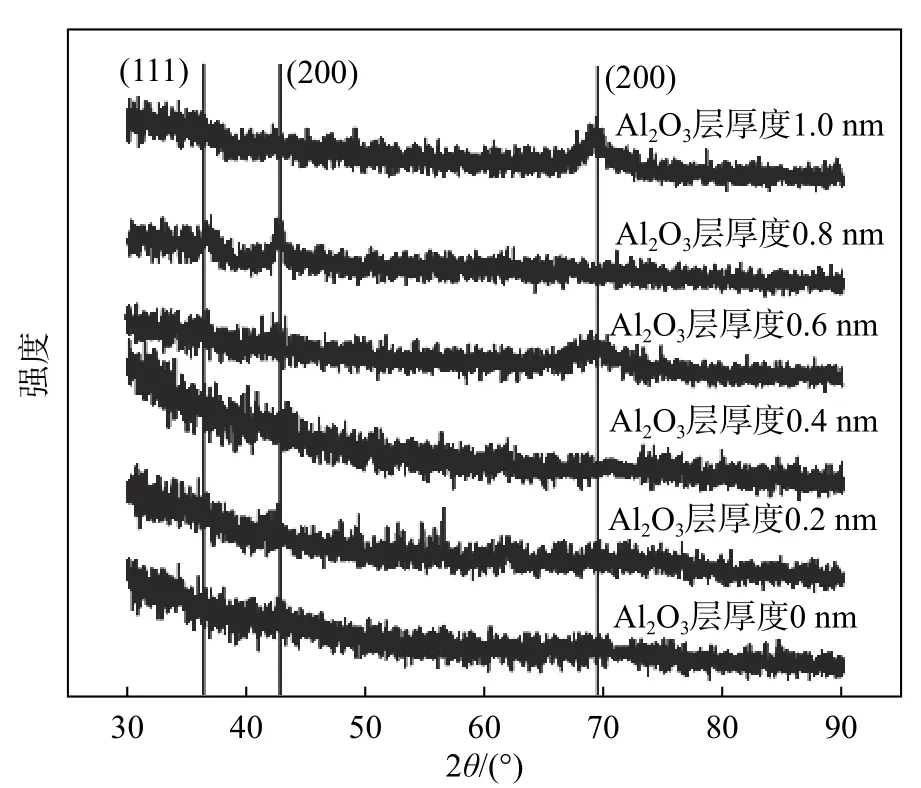

图2 为(AlCrTiZrNb)N/Al2O3纳 米 多 层 膜 的XRD 谱图。从图2 可知,当Al2O3层厚度较小时,(AlCrTiZrNb)N/Al2O3纳米多层膜的XRD 谱图中未出现明显的衍射峰,说明此时薄膜的结晶性较差,其主要原因与常态下Al2O3层为非晶态,并且(AlCrTiZrNb)N 高熵合金氮化物薄膜由于高熵效应也容易形成非晶态有关[14]。随着Al2O3层厚度的增大,(AlCrTiZrNb)N/Al2O3纳米多层膜出现了(111)和(200)晶向的择优取向;峰的强度出现先增大后减小的变化,当Al2O3层厚度为0.8 nm 时峰强达到最大。这说明(AlCrTiZrNb)N/Al2O3纳米多层膜的结晶性随着Al2O3层厚度的增加,保持改善趋势,当Al2O3层厚度为0.8 nm 时达到最佳。当Al2O3层厚度超过0.8 nm 并继续增大时,薄膜结晶性反而出现下降趋势。对大量纳米多层膜模板效应的相关研究结果进行推测,可知这种现象出现的主要原因为:当Al2O3层厚度小于0.8 nm 时,Al2O3层在(AlCrTiZrNb)N层的模板效应下开始由非晶态转变为面心立方结构的亚稳态,当Al2O3层厚度为0.8 nm时Al2O3层与(AlCrTiZrNb)N 层在界面处形成共格界面外延生长结构,此时(AlCrTiZrNb)N/Al2O3纳米多层膜的结晶性达到最佳。当Al2O3层厚度超过0.8 nm 并继续增大时,由于Al2O3不能继续维持亚稳态又转变为非晶态,导致共格界面外延生长结构遭到破坏,(AlCrTiZrNb)N/Al2O3纳米多层膜的结晶性降低。

图2 (AlCrTiZrNb)N/Al2O3 纳米多层膜的XRD 谱图Fig.2 XRD patterns of the (AlCrTiZrNb)N/Al2O3 nanomultilayer films

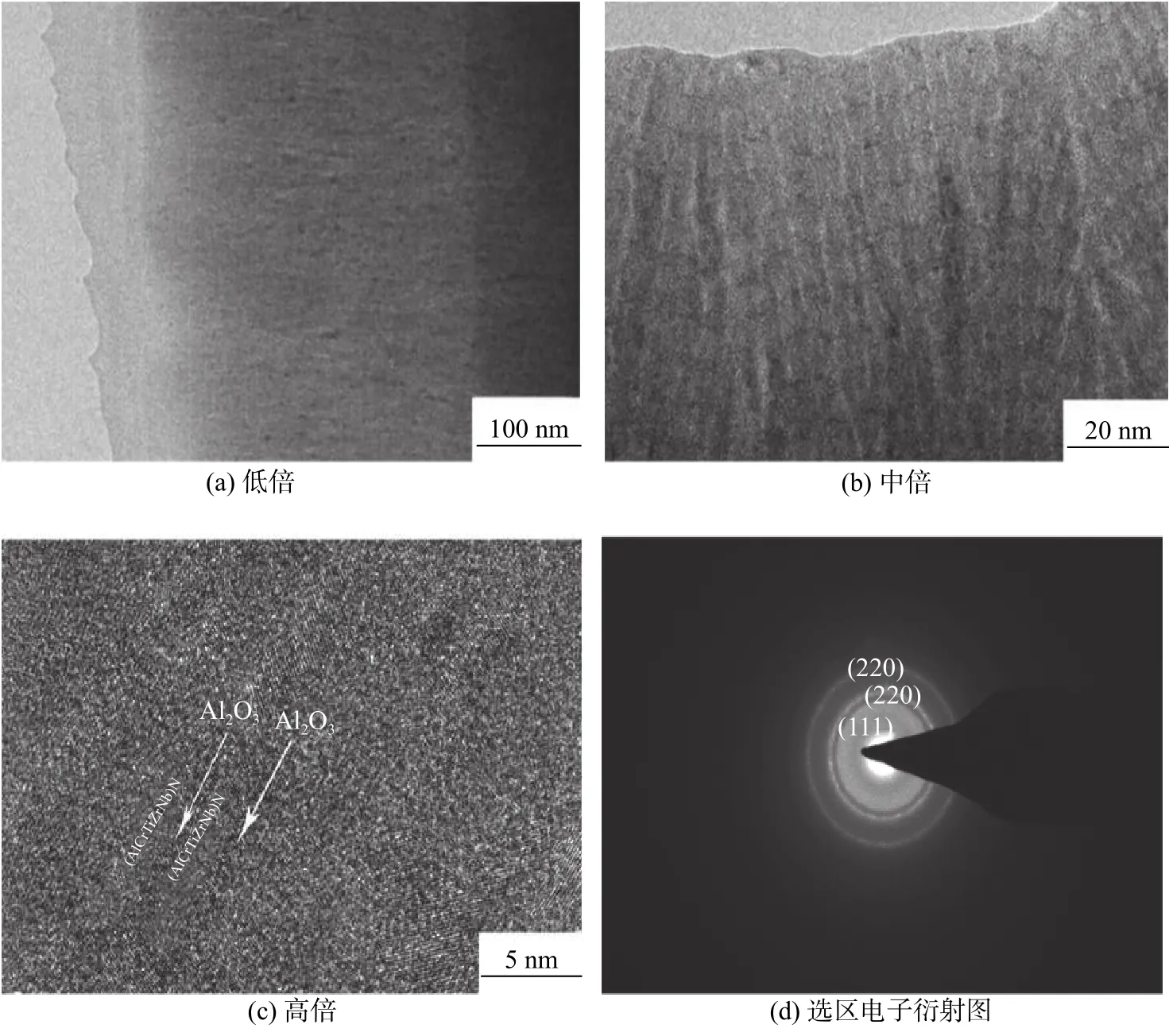

图3 为Al2O3层厚度为0.8 nm 时(AlCrTiZrNb)N/Al2O3纳米多层膜横截面的HRTEM 图。样品采用低倍放大电子显微镜观察结果如图3(a)所示。由图3(a)可知,薄膜与基底有清晰的分界线,有大量柱状晶粒分布于整个薄膜,其生长方向与薄膜生长方向一致。说明在此工艺参数下薄膜的结晶性良好,这与图2 中XRD 谱图的分析结果一致。样品通过中等倍数放大电子显微镜观察结果如图3(b)所示。由图3(b)可知,在整个薄膜中清晰的暗灰层与白亮层交替生长,这种现象在已经研究过的纳米多层膜系统中也有出现,如TiN/CrN[15], Ti/TiN[16]等薄膜体系中也有相似情况出现。此结果表明此时(AlCrTiZrNb)N/Al2O3纳米多层膜具有良好的多层膜结构,并且按照一定的规律有序生长,其生长方向与薄膜的生长方向垂直。样品通过高倍放大电子显微镜观察结果如图3(c)所示。由图3(c)可知,暗灰层为调制层Al2O3层,白亮层为模板层(AlCrTiZrNb)N 高熵合金氮化物层。薄膜中的柱状晶并未因为Al2O3层的插入而打断,仍然贯穿整个调制周期。这主要是由于在此调制周期下,Al2O3调制层在(AlCrTiZrNb)N 模板层的模板效应下由非晶态转化为立方结构亚稳态,并与(AlCrTiZrNb)N 模板层在层间形成共格界面外延生长,因此薄膜的结晶性得到改善。图3(d)为薄膜横断面部分选区的电子衍射图。从图3(d)可以看到(111)、(200)和(220)峰的明亮衍射环,说明(AlCrTiZrNb)N/Al2O3纳米多层膜中形成了面心立方结构,这与图2 中XRD 谱图的结果一致,同时也进一步证明了在此条件下调制层Al2O3层由非晶态转化为了立方结构的亚稳态。

图3 Al2O3 层厚度为0.8 nm 时(AlCrTiZrNb)N/Al2O3 纳米多层膜的不同放大倍数的横截面HRTEM 图Fig.3 HRTEM images of the cross-section of the (AlCrTiZrNb)N/Al2O3 nano-multilayer film when the thickness of Al2O3 layer is 0.8 nm

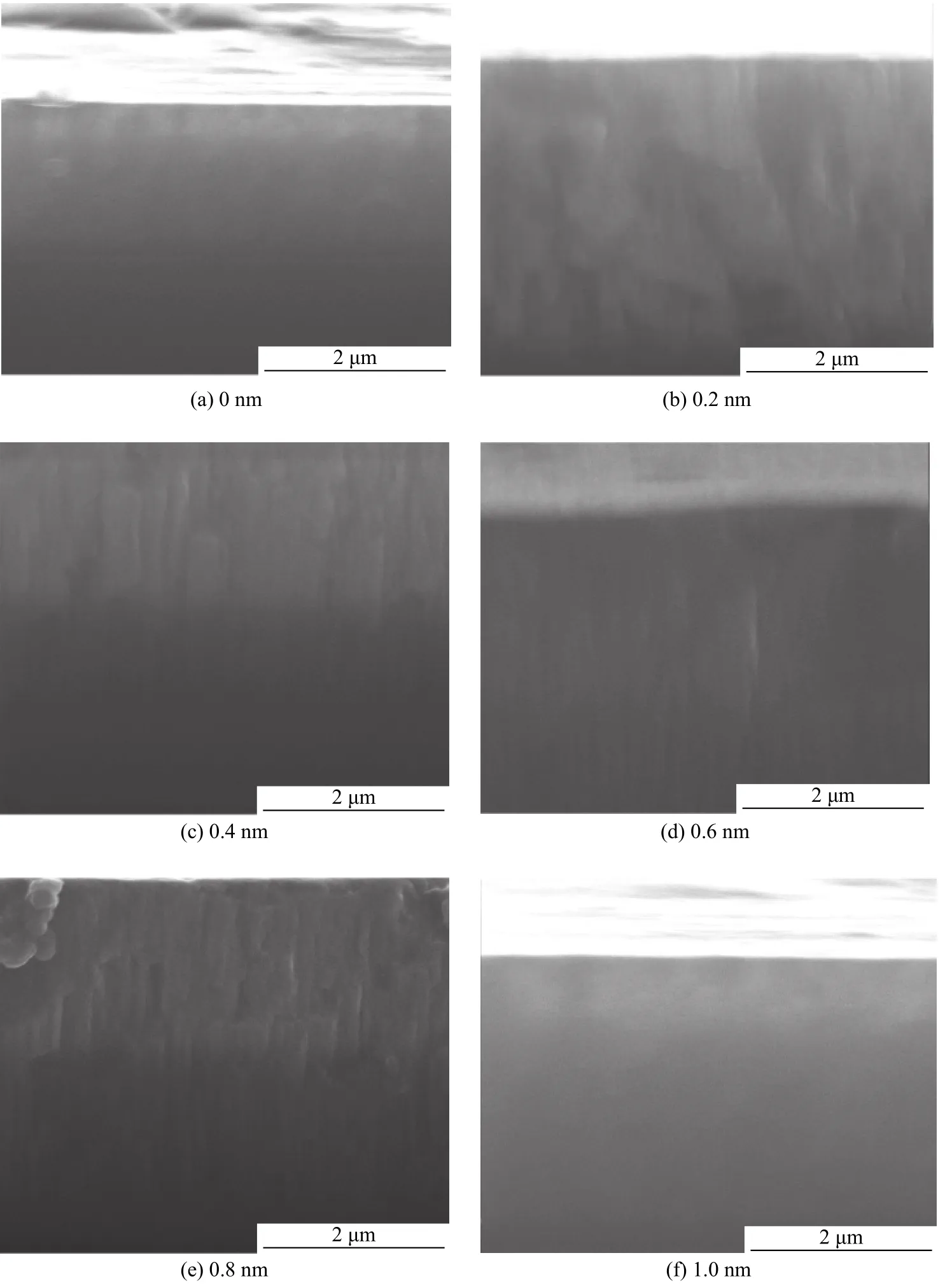

图4 为不同厚度Al2O3层的(AlCrTiZrNb)N/Al2O3纳米多层膜的横截面的SEM 图。从图4 中可以观察到,当Al2O3层厚度逐渐增大时,薄膜的结晶性先提高后降低,在Al2O3层厚度为0.8 nm 时薄膜的结晶性达到最佳。这主要是因为Al2O3层的沉积受(AlCrTiZrNb)N 薄膜的影响较大,当Al2O3层的厚度较小或没有Al2O3层时薄膜为非晶态,Al2O3层的插入改变了薄膜原来的柱状晶生长方式,使得薄膜结晶性变差,使柱状晶排列混乱,如图4(a)和图4(b)所示。当Al2O3层的厚度增大时,由于其界面能与表面能的变化[17],Al2O3层在(AlCrTiZrNb)N层的模板效应下开始由非晶态转变为立方结构的亚稳态,薄膜的结晶性持续增强,如图4 中(c)~(e)所示。当Al2O3层厚度为0.8 nm 时其结晶性达到最佳,可以观察到清晰的柱状晶组织,如图4(e)所示。这是因为此时Al2O3层在模板效应下与(AlCrTiZrNb)N层形成共格界面外延生长,所以薄膜的结晶性得到较大提高,致密性和连续性也得到一定的改善。当Al2O3层的厚度继续增大时,此时超过了模板效应的特定调制周期,Al2O3层不能维持立方结构的亚稳态继而转变为原来的非晶态,与此同时,共格界面外延生长结构遭到破坏,使(AlCrTiZrNb)N/Al2O3纳米多层膜的结晶性开始下降,其结晶性与(AlCrTiZrNb)N 单层膜相比更差,如图4 (f)所示。这主要是因为较厚的非晶Al2O3层的插入打断了(AlCrTiZrNb)N 高熵合金薄膜的柱状晶生长,使得其结晶性下降。

图4 不同厚度Al2O3 层时(AlCrTiZrNb)N/Al2O3 纳米多层膜的横截面的SEM 图Fig.4 SEM images of the cross-section of the (AlCrTiZrNb)N/Al2O3 nano-multilayer films with different thicknesses of Al2O3 layer

2.2 Al2O3 层厚度对(AlCrTiZrNb)N/Al2O3 纳米多层膜力学性能的影响

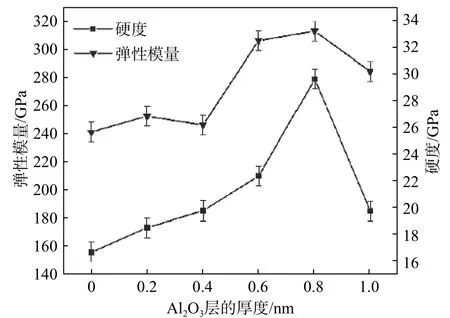

图5 为不同厚度Al2O3层的(AlCrTiZrNb)N/Al2O3纳米多层膜的硬度与弹性模量。由图5 可知,(AlCrTiZrNb)N/Al2O3纳米多层膜的硬度与弹性模量值均高于对应的(AlCrTiZrNb)N 单层膜的。这主要是由于Al2O3层与(AlCrTiZrNb)N 层具有较大的线性能量差,当位错在层间移动时受到阻碍[18],因此(AlCrTiZrNb)N/Al2O3纳米多层膜的硬度与弹性模量均高于(AlCrTiZrNb)N 单层膜的。随着Al2O3调制层厚度的不断增大,(AlCrTiZrNb)N/Al2O3纳米多层膜的硬度与弹性模量均先升高后降低,并在Al2O3层厚度达到0.8 nm时出现峰值,分别为29.8 GPa和317.6 GPa。根据以上分析可知,随着Al2O3层厚度的增加,Al2O3层的微观结构也开始由原来的非晶态转变为立方结构的亚稳态,并与(AlCrTiZrNb)N层形成共格界面外延生长,由于共格界面对位错具有较强的阻碍作用,因此薄膜的力学性能得到增强。此外,由于Al2O3层与(AlCrTiZrNb)N 层具有不同的晶格常数,当它们形成协调生长时在层间容易形成交变应力场,对位错运动产生阻碍,导致薄膜力学性能增强[16-19]。当Al2O3层厚度继续增大时,由于此时Al2O3层的体积自由能与界面能发生变化,使得其不能维持立方结构亚稳态,从而转变为非晶态,如图2 中所示立方相的衍射峰减弱。共格界面遭到破坏,位错在层中的运动阻碍减弱,最终导致薄膜硬度与弹性模量下降。

图5 Al2O3 层不同厚度时(AlCrTiZrNb)N/Al2O3 纳米多层膜的硬度与弹性模量Fig. 5 Hardness and elastic modulus of the(AlCrTiZrNb)N/Al2O3 nano-multilayer films with different thicknesses of Al2O3 layer

关于(AlCrTiZrNb)N/Al2O3纳米多层膜硬度和弹性模量在特定调制周期内出现异常升高的现象,可以从以下两方面来进行解释:Kato 等[19]提出的有关交变应力场形成原理的相关论述,可以用来解释纳米多层膜硬度异常升高的现象。交变应力场理论认为纳米多层膜共格界面处由于要协调生长,所以容易产生应力场,而导致薄膜硬度升高的主要原因也与此有关。由于(AlCrTiZrNb)N 和Al2O3具有不同的晶格常数,为了在界面处达到协调生长,两层材料之间会产生晶格错配,界面处的应力大小取决于原子间的错配度。在纳米多层膜中,晶格常数大的一层会受到界面的压应力,晶格常数趋向变小;而晶格常数小的一层受到拉应力,晶格常数趋向变大,因此在纳米多层膜中存在交变应力场,应力场对位错有阻碍作用,从而导致硬度和弹性模量升高。

此外,模量差强化理论[20]也可用来对此现象进行较好的解释。当位错在纳米多层膜内的相干界面上进行移动时,它们将受到来自相干界面的镜像力,这是由于位错在不同材料层中将具有不同的线能量(单位长度的位错能)这一事实造成的。多层膜中由于调制层与模板层的剪切模量不同,当位错从具有低剪切模量层穿过具有高剪切模量层时,需要额外的剪切应力辅助其完成这个过程,因此,这就可能会妨碍位错运动,从而达到了增强纳米多层膜力学性能的效果。两层之间剪切模量的差异越大效果越显著。(AlCrTiZrNb)N 层和Al2O3层具有较大的模量差,因此根据以上理论也可以较好地解释(AlCrTiZrNb)N/Al2O3纳米多层膜硬度和弹性模量在特定调制周期发生异常升高的现象。因此,(AlCrTiZrNb)N/Al2O3纳米多层膜的强化效应可归因于交变应力场和模量差强化理论的共同作用。

3 结 论

(1)本研究采用反应磁控溅射技术制备了具有不同厚度Al2O3层的(AlCrTiZrNb)N/Al2O3纳米多层膜。在(AlCrTiZrNb)N/Al2O3纳米多层结构中发现了 (AlCrTiZrNb)N 模板层对Al2O3调制层的模板效应,使得其由原来的非晶结构转化为立方结构的亚稳态,并与(AlCrTiZrNb)N 层在界面处形成共格界面外延生长。

(2)当Al2O3层厚度小于0.8 nm 时,(AlCrTiZrNb)N/Al2O3纳米多层膜的硬度与弹性模量均发生异常升高,并在Al2O3层厚度为0.8 nm 时达到峰值,分别为29.8 GPa 和317.6 GPa。

(3)当Al2O3层厚度超过0.8 nm 时,由于此时Al2O3层的体积自由能和表面能发生变化,使得其不能继续维持立方结构亚稳态,又转化为原来的非晶结构,使得共格界面外延生长被破坏,(AlCrTiZrNb)N/Al2O3纳米多层膜的力学性能下降。