金属导体新材料先进制造的创新发展

黄崇祺

(上海电缆研究所上海 200093)

随着人类文明向现代化、电气化、自动化、信息化和网络化方向的迈进,许多应用领域要求所用材料需同时具备高的导电性和高的强度。如,为生产高脉冲磁场,所需材料不仅要求具有低电阻率和低热效应,还需要具有足够的强度以降低热效应,同时要求其强度大于1 GPa,电导率大于34.8 mS/m[1]。2017 年,我国铜、铝导体的总用量分别为670 万t和190 万t,其中电工用铜导体的总用量约占国际相应总量的1/3,占我国总用铜量的60%以上;电线电缆行业的销售总产值已达1.42 万亿元。在大机械行业中,除汽车行业外,铜导体总用量排第二。近年来,国内外有关金属导体先进制造的新材料、新工艺、新技术、新设备和新产品不断出现[2-3]。

金属导体材料主要包括铜和铜合金导体,铝及铝合金导体,金属与金属、金属与非金属复合导体,特种导体。其中,铜和铜合金导体中主要有铜银合金线和“Czochralski”单晶铜;铝和铝合金导体主要有膜包和组合膜包换位矩形铝绞线、铝和铝合金电缆[4-5]、Al-Mg-Si 合金线[6-8];金属与金属、金属与非金属复合导体主要包括改良型复合芯碳纤维导线、铝锰合金包钢线。文献[9]对Cu-Ag 合金线,Al-Mg-Si 合金线以及特种导体进行了详细的介绍,本文在此基础上对其他高性能导体接触线研究现状进行综述。

1 铜和铜合金导体

1.1 我国铜和铜合金导体发展现状

在国家科技部电子材料专项经费的支持下,电工用铜合金正在向电子用铜合金材料的方向发展。我国秉持“独立自主,自力更生”的精神,对铜和铜合金的课题已发起攻关,并已取得阶段性的成果,相信在不久的将来定能跟上我国电子工业迅猛发展的需要[10]。

在国家科技部的支持下,废杂铜火法精炼(fire refining process of scrap copper, FRHC)制 杆 已 于2014 年通过科技部验收,当即成为科技部重点推广项目[11]。该FRHC 杆可用于电力电缆、装备线缆、漆包线和裸铜线等生产。目前,“FRHC 杆”已成为产品标准中的专用术语,先后纳入欧标、中国YS/T793—2012 行标、美国材料与试验协会起草的美标中。FRHC 直接制杆工艺及装备技术和产品质量已达到国际先进水平行列。FRHC 杆的性能如表1 所示。绿色环保要求亦已达到国家标准要求。

我国自主创新开发了超细晶强化铜镁合金接触线。该接触线可在350~410 km/h 下运行[12],与国际同类先进产品相比,抗拉强度提高了10%,导电率提高了5 %IACS,韧性提高了25%,接触网能耗降低了5%,同类产品的采购成本降低了22%,价格也比国外的低了30%以上。该产品的制造工艺属国际首创。

表1 FRHC 杆的性能Tab.1 Performance of FRHC bar

Cu-Ag 合金线是架空输电线路用高强高导的导线,可有效地增加导线的载流量,工作温度可达150 ℃,与使用其他高温导线(铝锆耐热铝合金导线)的方案相比,传输能量损耗最大可降低40%。

“Czochralski”单晶铜制造法有别于日本开发的“Ohno”连铸法,采用该法制造的单晶铜的导电率高达105.6 %IACS,在视频/音频电缆上应用,可改善信号的传递效果[13]。

“晶粒生长控制”技术制造的无氧铜带具有优秀的耐热性能,随着电动车、混合式动力车、风电和光伏发电等的技术革新,汽车发动机控制和电力转换等电力组件的高输出化,将有助于改善电力组件基板与周边部件的结合性能[14]。

1.2 “Czochralski”法制铜单晶线在视频/音频电缆中的应用和规模生产

“Czochralski”熔体晶体生长法是从熔体中提拉生长高质量单晶的一种方法,也是最常见的单晶生长方法之一。其主要特点为能快速拉制大尺寸单晶,且晶体生长方向容易控制[15]。相关的晶体生长过程如图1 所示。

图1 晶体生长系统示意图Fig. 1 Schematic diagram of the crystal growth system

图2 为“Czochralski”熔体晶体生长法生长的单 晶 铜( single-crystal copper, SCC) 照 片。 用“Czochralski”法制造的SCC 线做导线,可降低电阻率和改善信号的传递效果,广泛应用于视频/音频电缆。

图2 SCC 照片Fig. 2 Picture of the single-crystal copper

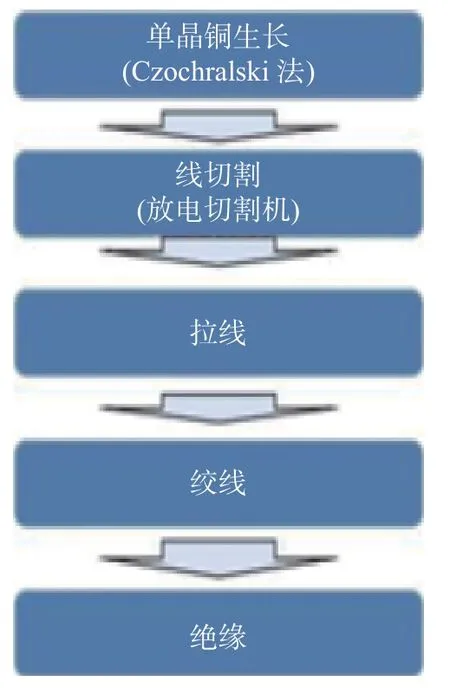

图3 为电缆的制备过程。

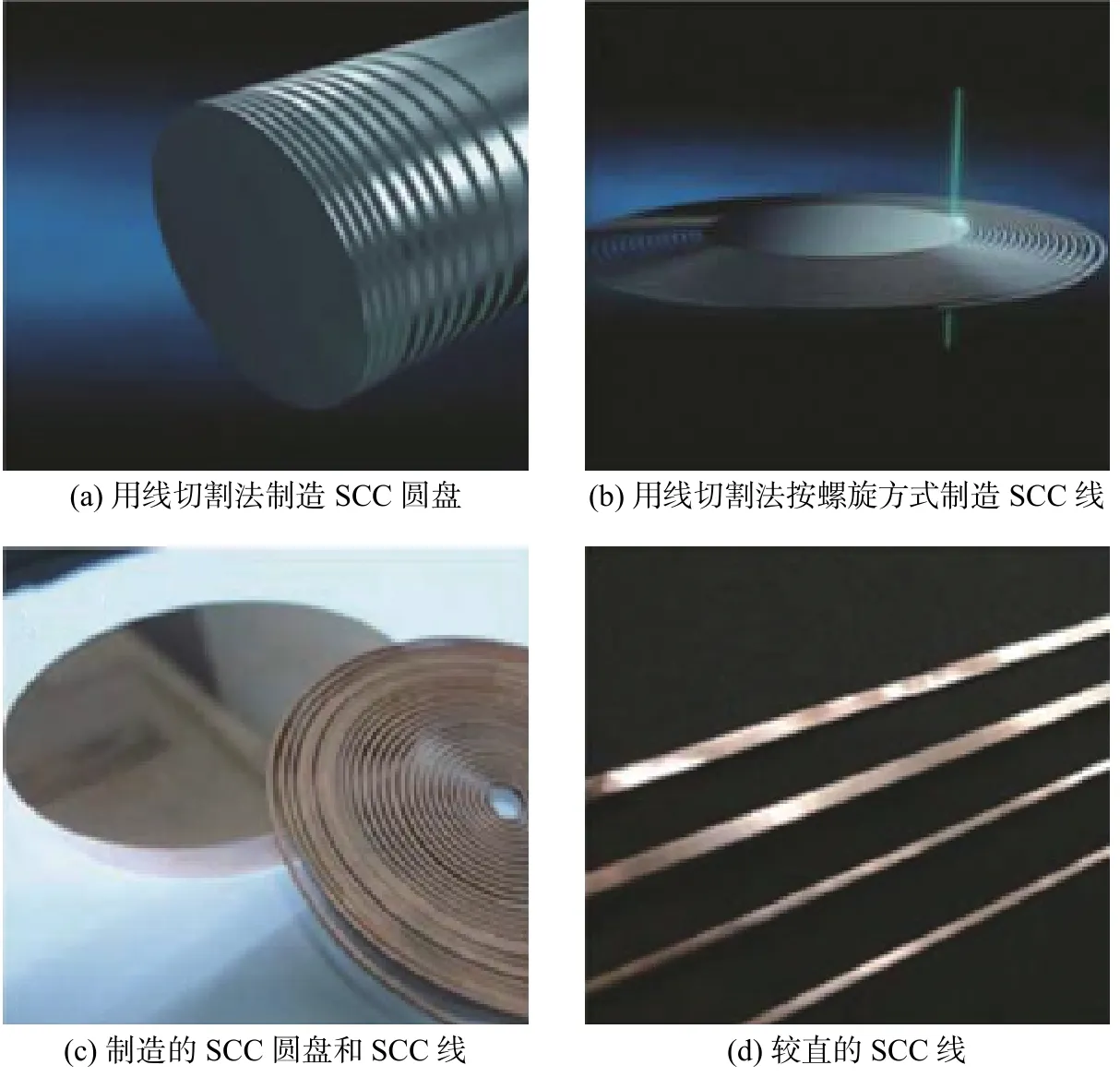

图4 为用SCC 导体制造的视频/音频电缆。采用“Czochralski”法制备SCC,通过线切割法生产SCC 圆盘以及SCC 线(如图5 所示),再经过拉线、绞线、绝缘保护后制备出用于视频/音频的电缆。

图3 制造电缆的全过程Fig. 3 Whole process of cable manufacturing

图4 用SCC 导体制造的视频/音频电缆Fig. 4 Vedio/audio cable made of SCC conductor

图5 线切割法制造盘和线以及成品照片Fig.5 SCC disks and SCC wires making and made by wire-electrode cutting method

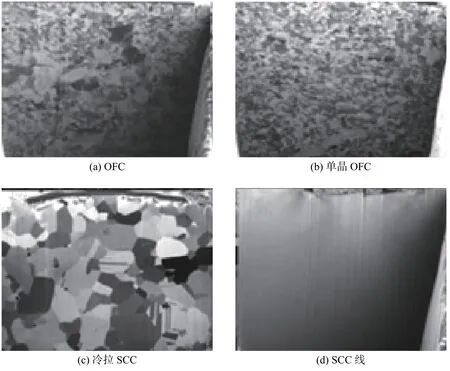

图6 显示了经线切割后,无氧铜(oxygen free copper,OFC)、单晶无氧铜、冷拉后的SCC 以及SCC线的纵向截面的微观形貌。

图7 为以上材料的横向界面微观形貌。

图6 4 种型号的铜合金用线切割后的纵向截面离子束扫描电子显微镜图Fig.6 Longitudinal section focus ion beam scanning electron microscope images of the 4 types of copper alloys after wire-electrode cutting

图7 4 种型号的铜合金用线切割后的横截面离子束扫描电子显微镜图Fig.7 Cross-section focus ion beam scanning electron microscope images of the 4 types of copper alloys after wire-electrode cutting

表2 不同型号铜材料的电阻率和导电率Tab.2 Resistivity and electric conductivity of different types of copper materials

表2 为4 种不同型号铜材料的电阻率。由表2可知,SCC 线的电阻率最小,为1.594 5×10-8Ω·cm(导电率为105.6 %IACS),因此用SCC 线制造的电缆具有较好的性能,在视频/音频线缆中应用显示出更好的特性。

2 铝及铝合金导体

2.1 我国铝和铝合金导体发展现状

自新疆准东至皖南,全长3 324 km,输送容量增至1 200 万kW,经济输电距离延伸到3 000 km 以上的世界第一条±1 100 kV 直流特高压输电工程于2018 年底建成,为跨国联网输电创造了技术基础。我国的1 000 kV、±800 kV 级交、直流输电线路及其导线已处于国际领先水平。其次,膜包和组合膜包换位矩形铝绞线在高压、超高压和特高压输电线路上应用,并可能应用于高速飞行列车上。据报导,我国在2025 年前将每辆乘用新车的百千米油耗降至4 L。随着汽车轻量化、电动化、污染减排化的发展,车辆用铝、铝合金电缆是不可缺少的产品[16]。国际标准化组织ISO/DIS 19642—4、6、8、10 新标准草案已经公布,这将有助于推动我国汽车工业的发展。高导电、超高导电和超超高导电Al-Mg-Si 合金在欧洲已开发成功并标准化,有利于用户选择,降低架空输电线路的输电损耗。先将ZnAl15 合金制成12 mm 的杆和1.2~6.4 mm 的线,然后采用热喷镀法喷到零部件或移动物件上,其防腐效果要比热镀锌法好得多。可以利用现有的上引法连铸机制造ZnAl15 合金杆。加热处理能有效地增加其伸长率,从而只要先通过某种程度的热变形,然后实现冷变形制线是可行的。应用Al-Mg-Si-Mn-Ni 合金[17]制成的细线具有高强度、耐冲击的特性,并兼有适当的伸长率和电导率,适于在工业设备等场合使用,可减轻质量、节约成本。添加Mn 可细化晶粒、提高伸长率;添加Ni 可抑制伸长率下降,同时亦可改善强度,从而可获得高的耐冲击性能。采用低温时效处理,可使抗拉强度和伸长率处于较高的水平。

2.2 膜包和组合膜包换位矩形铝绞线

膜包和组合膜包矩形铝绞线已成功应用于直流±800 kV、±500 kV 和交流1 100 kV 等特、超、高压输电线路的多种干式平波电抗器中的绕组线圈,并有可能扩大至应用于更低电压等级线路中的电抗器之中,也有可能在高速飞行列车上用于感应无线充电的线圈。这种组合膜包换位矩形铝绞线可满足大载流量的需要[18]。

膜包矩形铝绞线的特点:1)具有完全换位的长处;2)单线仅为在绞合时正常变形,无其他不规则变异;3)绝缘单线经绞合后所有绝缘单线间无短路点,极大地改善了趋肤效应,减少了涡流损耗,具有良好的均匀的电气性能。

2.3 铝和铝合金电缆

道路车辆用铝、铝合金汽车电缆已在国际标准化组织标准(ISO/DIS 19642—4、6、8、10—2017)中公布。该标准将为我国汽车轻量化、电动化、污染减排化和电缆生产的创新发展增加动力。现行国标与国际标准化组织标准差距12 年。国际标准化组织标准不仅规定了铜电缆也规定了铝和铝合金电缆,如表3 和表4 所示。

3 金属与金属、金属与非金属复合导体

Al-Mn 合金包钢线替代铝包钢线,可提高输电线路使用寿命(特别是盐雾严重地区)。Al-Mn 合金包钢线在日本已进入试用阶段。我国自主创新开发的改良型复合芯碳纤维导线已开发成功,并在由中国电力企业联合会组织的新产品技术鉴定会上通过鉴定。该改良的新型导线,已在国家电网山东和宁夏公司的10、35、110 kV 和330 kV 架空输配电线路上挂网试运行[19-20]。

3.1 改良型复合芯碳纤维导线

3.1.1 特点

改良型复合芯碳纤维导线应用包覆导体技术实现了对碳纤维芯的有效应力处理。改良的导线避

免了在不正常施工时导线可能经历的尖角现象,并有效地利用了复合芯棒的预应力处理,大大地改善了抗弯曲损伤能力,保证了线路运行的安全[21];复合材料芯被全部包覆隔离,不再受环境因素影响,确保了线路的安全运行;导体包覆层避免了复合材料芯被直接压迫,包覆芯与普通导线钢芯一样,可以用普通金具及普通方法施工,安全匹配,极大地降低了工程(金具及施工)的成本;进一步完善了碳纤维导线的性能(增加了载流量,提高了输送效率至40%以上,大幅增加了芯棒及导线的强度及弹性模量,有效地解决了冰区及大跨越大导线的弧垂问题;提高了承力芯及导线的弯曲刚度,完善了导线抗风、抗舞动能力);可广泛采用智能制造技术(涡流,X 光,激光等成熟的手段,无盲区在线监控),实现了包覆芯每厘米段监造及质量追遡管理机制,确保了导线制造环节的质量。改良型复合芯碳纤维导线如图8 所示。

表3 退火后各单根股线的性能Tab.3 Performance of each single strand after annealing

表4 导体电阻和截面积Tab.4 Conductor resistance and cross-sectional area

改良型复合芯碳纤维导线是一个改良性的技术实现,它圆满地解决了碳纤维导线的所有缺陷;技术拥有独立的专利保护,可以广泛推广应用;国际领先,在全球范围拥有专利保护。

图8 改良型复合芯碳纤维导线Fig. 8 Improved composite core carbon fiber conductor

3.1.2 关键性能

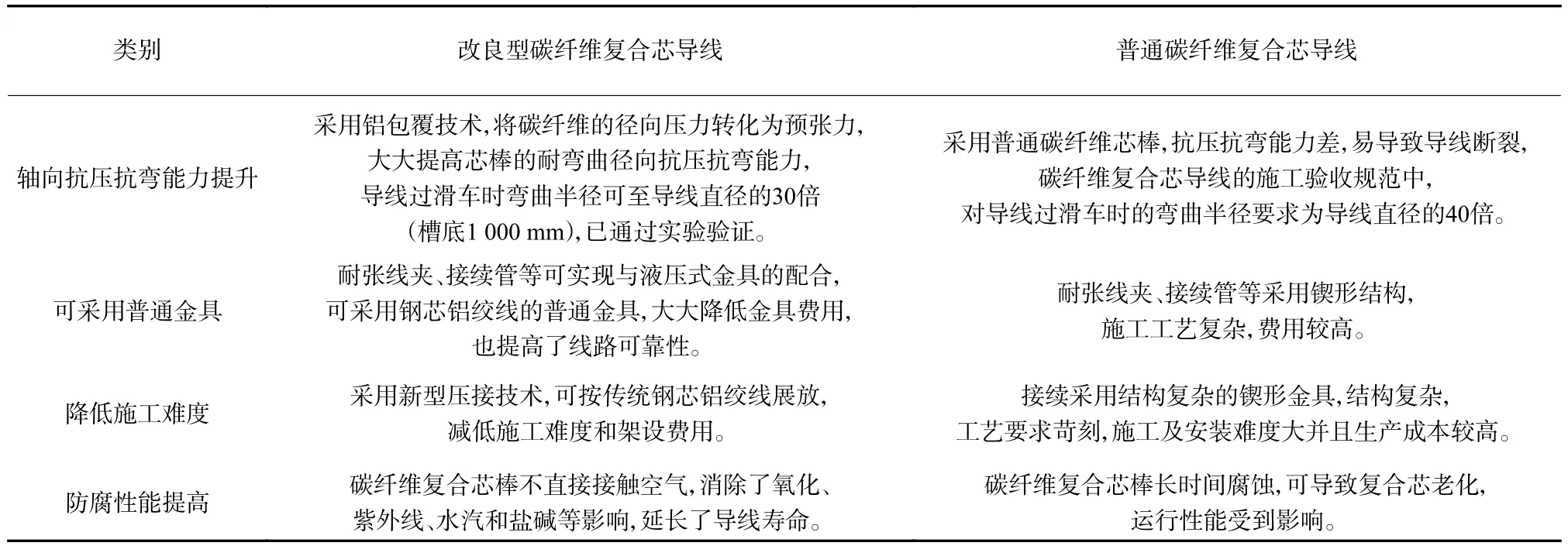

改良型复合芯碳纤维导线的关键性能包括:强度进一步提高到3 500 MPa;芯棒密度进一步降低至1.6 g/cc;热膨胀系数进一步减小至0.06×10-6/℃;弹性模量恢复至165 GPa;改良型复合芯碳纤维导线/芯具有更良好的弯曲能力,包覆前复合芯线盘直径达1.4 m,铝包覆后复合芯线盘直径为0.8 m。表5 给出了改良型与普通碳纤维复合芯导线(ACCC 导线)应用技术的对比。

表5 改良型与普通碳纤维复合芯导线(ACCC 导线)应用技术的对比Tab.5 Comparison of the application technology between modified and common carbon fiber composite core conductors (ACCC conductors)

3.1.3 推广应用前景

近年来,城市发展日新月异,城区电力负荷供需矛盾日渐成为不可忽视的矛盾。因此,为解决城市用地难、新建输电通道阻挡多等现实问题,大力推广应用新型导线刻不容缓。改良型复合芯碳纤维导线在普通碳纤维复合芯导线的基础上进一步优化了导线性能及金具性能,降低了建设成本,同时优化了施工工艺,保证了施工过程的安全,消除了线路运行中的安全隐患,并且后期运行维护成本大幅度降低,经济效益比高,在新建线路及旧线路改造中的应用前景广阔。

3.2 Al-Mn 合金包钢线

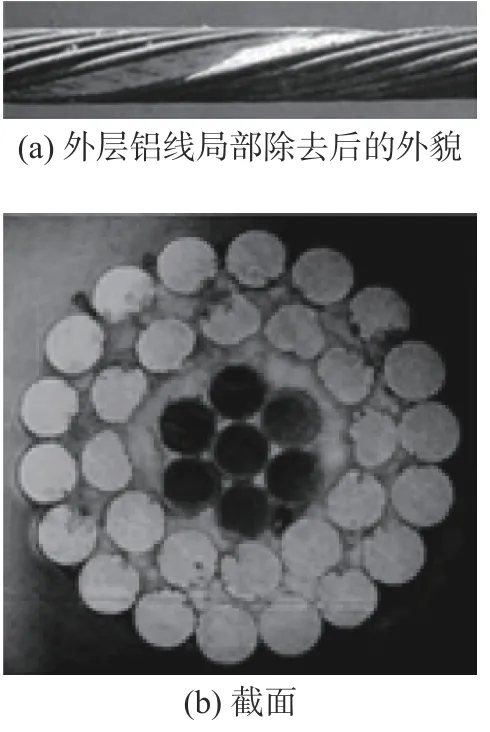

Al-Mn 合金包钢线已在架空输电线路上试运行,力图提高架空输电线路的安全可靠性和延长导线的使用寿命。目前实际架空输电线路上导线腐蚀的现状如图9 所示。由图9 可知,导线的腐蚀大部分发生在内部的铝线上,同时导线内部腐蚀产物较多。

图9 实际使用输电线路中受盐雾腐蚀的钢芯铝绞线实例Fig.9 Aluminum conductor steel reinforced wire examples corroded by salt spray obtained from practical transmission lines

Al-Mn 和Al-Mg 合金包钢线(直径2.6 mm)腐蚀深度随时间的变化曲线如图10 所示。通过对比发现,用含质量分数0.5%Mn 的铝合金新材料包覆钢线是最合适的线材。它比钢芯铝绞线的耐腐蚀性能高1.6~2.0 倍。现正在试用和推广应用之中。

图10 铝锰和铝镁合金包钢线腐蚀深度曲线Fig.10 Corrosion depth curves of Al-Mn and Al-Mg alloy clad steel wires

4 结 论

金属导体材料同时具有高强度和高电导率是矛盾的,通过两者适当的平衡可获得新的导体材料,这通常有4 个途径:

1)材料高纯化;

2)材料合金化;

3)应用石墨烯(制备单层石墨烯纳米带,用作原电池正极材料)、碳纳米管(制备金属氢,有可能制备出常温超导体)和锡烯等;

4)开发复合材料。

致谢

本国内外综合性论述文在编写中应用了波兰科技大学Tadeusz Knych 教授(曾于2002,2004 年和2009 年在国内外获得有声誉的科技奖项)论文中的有关观点和图表;郑秋工程师提供了有关标准的资料,特此感谢。