热轧支撑辊的堆焊再制造技术

田宗伟

摘 要:通过对本钢热连轧1700轧机支撑辊材质、使用及失效情况分析,合理选用埋弧自动堆焊金属材料,制定焊接工艺及热处理工艺,有效地修复了1700轧机支撑辊。堆焊修复后,各主要指标符合上机标准。轧制使用后跟踪检测,比较同型号锻钢轧辊,该辊磨损量、磨削量略小。

关键词:支撑辊堆焊焊接工艺

1.前言

支撑辊主要是用来传递压力,是热轧机中重要部件,工作时其与热轧机工作辊相接触,以防止工作辊在轧制钢坯时发生挠曲变形,从而影响轧制出来的产品质量,其工作压力高达2000t。作为热轧机的重要部件,由于生产条件恶劣,需要频繁更换。以本钢热连轧厂为例,其支撑辊的常见失效形式有裂纹、剥落、磨损等,大量生产实际表明支撑辊主要消耗部分是在轧辊表面的工作层,重量约占轧辊总重的10%左右,如果仅仅因为轧辊表面工作层的失效而更换昂贵的新支撑辊,对轧钢厂来说是较为沉重的负担,本文通过对于本钢热连轧1700mm支撑辊使用状况的分析,合理选择焊材,利用现有设备,制定一套焊接工艺,实现了热轧支撑辊的辊身整体堆焊,并成功上机试轧。

2.工艺流程

焊接前预处理→焊前预热→堆焊再制造→焊后热处理→无损检测→机械加工→出厂

2.1焊接前预处理

待堆焊辊坯均为热轧机报废下机辊,由于轧制时工作条件恶劣,轧辊下机状态不明,因此在进行对焊前必须对轧辊进行预处理,以保证后续工序的顺利进行。首先对辊面进行除锈处理,并进行全方位探伤,进行修复可行性评估。采用半精车的加工方式除去可用轧辊工作疲劳层。有缺陷部位,将缺陷完全加工去除,并对缺陷较深部位边缘加工坡口。车削加工后,辊面直径应在保证除去疲劳层及所有缺陷前提下,最大限度的接近于原始直径,并预留打底层和过渡层的厚度。

车削加工完成后,对辊面进行着色探伤或磁粉探伤,依据探伤结果除去表面微裂纹,并再次进行超声波探伤。保证焊接部位无缺陷后进行下步作业。

2.2焊装引弧环

辊坯进行焊接预热之前,应在辊身的两端焊装引弧环(挡圈)。引弧环为焊接式,采用Q235钢板(厚度≥焊接最大熔深)制作而成,环焊在辊身两侧。引弧环的主要作用为承托焊剂,保证堆焊时熔渣不发生流淌,并保证在辊身两侧可以得到良好的堆焊形状。

3堆焊材料

3.1焊丝合金系统的选择:

本文堆焊再制造支撑辊成分见表1。热轧支承辊的碳当量较高,堆焊时母材热影响区的淬硬倾向及焊接裂纹敏感性较大,可堆焊性较差,同时堆焊层厚度一般均在30mm以上,堆焊时的焊接应力较高。因此,在堆焊工作层前需先堆焊打底层及过渡层。过渡层材料为低碳低合金钢,要求强韧兼备,硬度适中,堆焊层及与母材结合面无裂纹等缺陷,与母材及工作层均能良好结合,并在二者之间起到过渡缓冲作用,从而确保大厚度工作层堆焊的顺利进行。对工作层材料的要求是堆焊层无超标工艺缺陷、耐磨性好、屈服强度高并有一定强韧性;经焊后去应力回火,硬度满足技术条件要求。两种堆焊焊丝的典型成分见表2。

4焊接工艺设计

4.1预热温度和层间温度的确定

为了降低堆焊过程中堆焊金属及热影响区的冷却速度,降低淬硬倾向并减少焊接应力,防止母材和堆焊金属在堆焊过程中发生相变导致裂纹产生,堆焊前需要对支撑辊进行预热。

预热温度的确定需依据母材以及堆焊材料的碳含量和合金含量而定,参考经验公式:

T(oF)=1020-630(%C)-72(%Mn)-63(%Si)-36(%V)-36(%Cr)-3l(%Ni)-18(%Cu)-18(%Mo)-9(%W)+27(%Co)+54(%Al)

其中℃=5/9(oF-32)。

考虑到热轧支撑辊母材及堆焊材料的合金含量均相对偏高,同时支承辊的尺寸及堆焊厚度均较大,材料的拘束力大,焊接应力大,所以适当提高预热和层间温度,预热温度确定为400~450℃,焊道层间温度控制在350℃以上。

4.2堆焊工艺参数

堆焊工艺参数是指堆焊时所采用的焊接极性、焊丝直径、焊接电流、焊接电压以及堆焊速度等。在研究进行的轧辊堆焊修复中,对于Φ4.0mm药芯焊丝:

4.3中间去应力退火

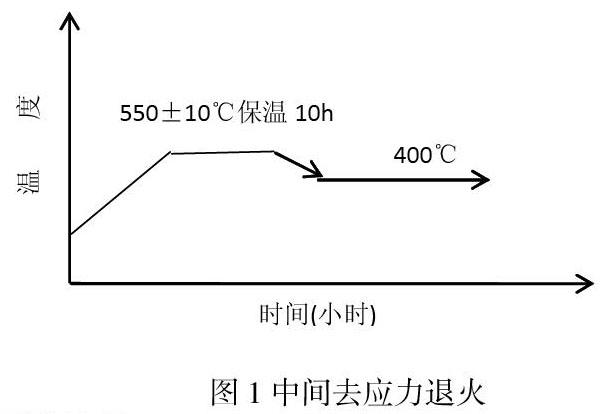

由于热轧支撑辊的堆焊厚度较大(单边35mm),连续堆焊完成,堆焊金属将产生非常大的焊接累积应力,增加堆焊辊产生裂纹的倾向,严重时将发生支撑辊开裂的严重事故。因此在堆焊厚度到20-30mm后,需在堆焊进行中间阶段穿插一次中间退火,以降低或消除焊接累积应力。在研究进行的轧辊堆焊修复中采用热处理工艺曲线如图1所示。

4.4焊后热处理

焊后热处理的主要目的是为改善焊后组织和消除焊接应力。同时使堆焊组织产生“二次硬化”,进一步提高和改善堆焊金属的耐磨性及耐热疲劳性。依据本文所用焊丝合金成分以及支撑辊母材的合金成分,回火温度选取在550±10℃之间,且保温时要略长于同等尺寸工件,这样一方面能使应力充分释放,另一方面则可以促进基体组织中细小碳化物的弥散析出,增加堆焊层的耐磨性。

4.5堆焊过程质量控制

按照制定焊接工艺辊坯预热规范进行预热温度检查,层间温度350℃,并在堆焊过程中保持这一温度。随时检查焊接电流、电弧电压、焊接线速度、焊枪步进宽度、焊道成型及尺寸等工艺参数,保证堆焊结束后轧辊外观整齐美观。

5.上机试轧情况

堆焊支撑辊成品出厂后于本钢热连轧厂1700线上机使用。每轧制满一个周期后下机,进行表面硬度检测和堆焊层无损探伤。辊面及堆焊层内部质量均保持良好,堆焊层与辊体结合层未发现異常。比较同型号锻钢轧辊,该辊磨损量、磨削量略小。

6.结论

(1)结合热轧支撑辊的工作条件,采用文中所述工艺,对大型热轧支撑辊进行堆焊修复,可以取得良好效果。堆焊修复后的热轧支撑辊无缺陷,其强韧性和耐磨性优于Cr3/Cr5辊的性能。

(2)堆焊修复后热轧支承辊在生产线上进行了运行考核,满足其使用要求,并大大降低了生产成本。

参考文献:

[1]曹叶,赵庆华,刘诚民.大型支承辊的堆焊修复[J].焊接,2006,(7):33-36

[2]陆寅松,张智峰,胡学辉等.5%Cr带钢支承辊制造技术[J].金属加工(热加工),2011,(9):15-18