面向飞机蒙皮对缝的移动机器人自主跟踪方法

(南京航空航天大学机电学院,南京210016)

飞机蒙皮[1]在飞机骨架结构外且用铆钉固定于骨架上,蒙皮直接与空气接触,不仅起着承载和传递气动载荷[2]的作用,还需要承受一定的剪流,所以要求蒙皮具有较大的承载力和刚度。飞机蒙皮面积较大且形状复杂,不可能实现整体加工,所以飞机蒙皮一般由很多面积较小的结构装配而成,进而形成许多装配对缝,这些装配对缝的存在会对飞机的气动和隐身性能造成影响[3]。因此必须对这些装配形成的对缝进行测量,确认其是否满足装配精度的要求。

传统的蒙皮对缝测量方法是操作人员利用塞尺测量对缝[4]。但是大型蒙皮的上表面面积大,装配对缝数量多[5]。如果利用塞尺测量这些对缝,操作人员需要站立在蒙皮的上表面,这样会使蒙皮发生变形,因此对大型蒙皮上表面的装配对缝进行测量十分困难。这种操作人员利用塞尺的测量方法稳定性差、随机误差大,测量结果与技术人员的经验、责任心密切相关,对操作人员的要求较高。因此需要一套可以测量对缝间隙阶差并且自主跟踪对缝特征的测量系统来代替人工检测。

近年来,国内外研究人员对飞机蒙皮对缝跟踪技术有诸多研究。天津大学王志江等[6]提出基于视觉的机器人对缝纠偏控制系统,但需通过观察对缝中心与机器人的相对位置调整机器人位姿。北京航空航天大学许大帅等[7]提出基于iGPS的对缝定位,在线结构光传感器测算对缝的同时,利用iGPS 对传感器进行定位,但只能得到对缝的位置信息,难以实现自主跟踪测量。Mueller 等[8]将蒙皮的三维点云数据与二维图像中像素点一一对应,检测出每个对缝区域的点云数据,在扫描得到大量的点云数据中,不能准确、高效地提取对缝区域。

针对上述问题,本文提出了一种面向飞机蒙皮对缝的移动机器人自主跟踪方法。机器人采用精度高且便携的双线结构光测量方法和灵活性好的车轮式移动方式。机器人包括对缝测量模块和运动控制模块。对缝测量模块在测量对缝间隙阶差的同时得到机器人相对于对缝的位姿,传输到运动控制模块中控制机器人自主调姿,实现对缝的自主跟踪。

1 移动机器人

1.1 结构与硬件组成

移动机器人如图1所示,机器人采用3 层架构式,其外形尺寸为300mm×220mm×220mm。NVIDIA Jetson TX2 开发板安装在上底盘上,STM32 单片机[9]、BTN7971 驱动板和蓄电池依次安装在机器人的中间底盘上。工业相机和两激光器固定在中间底盘与下底盘之间的安装板上。

1.2 通讯原理

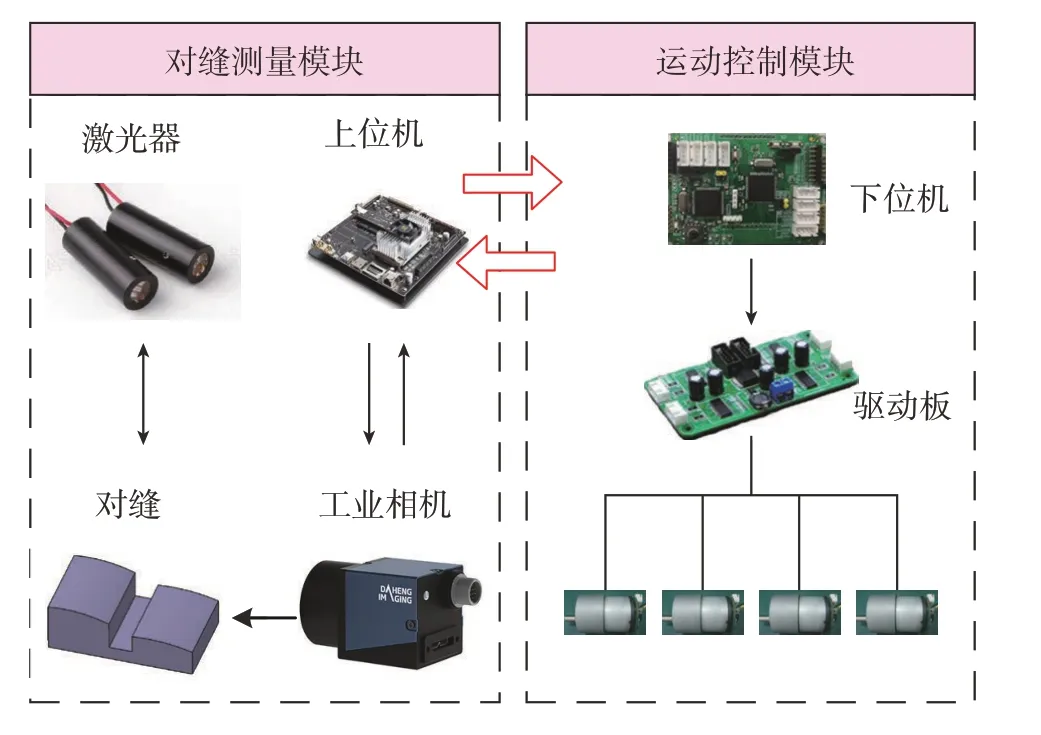

移动机器人的通讯原理如图2所示,机器人包括对缝测量模块和运动控制模块。

工业相机获取对缝处的激光光条图像,传输到NVIDIA Jetson TX2 开发板中。NVIDIA Jetson TX2 开发板对光条图像进行处理[10],一方面测量对缝的间隙阶差,另一方面得到机器人相对于对缝的位姿,然后通过串口[11]将相对位姿发送到STM32 单片机。STM32单片机发送PWM 波到驱动板,驱动电机控制麦克纳姆轮[12]转动,调整机器人位姿。

2 对缝自主跟踪

2.1 对缝跟踪模型

当机器人在水平方向左右移动时,相机采集到的图像中对缝的位置会随之移动。因大型蒙皮的上表面曲率较小,故可以忽略由蒙皮曲率变化造成对缝在相机Z轴方向的位置变化。因此,图像上对缝特征点的偏移[13]代表了机器人相对于对缝的偏移。

在机器人运动的过程中应保证机器人中心线与对缝方向一致,避免机器人在运动过程中由于误差导致所采集的图像中激光光条未检测到缝,从而对机器人跟踪对缝产生影响。当机器人中心线与对缝方向一致时,对缝位于图像中心位置,此位置光条效果较两侧更好,图像处理精度更高[14]。

通过以上分析,构建如图3所示的移动机器人对缝跟踪模型。

由图3可知,在机器人跟踪对缝的过程中,机器人相对于对缝的位姿包括两部分,一部分是机器人中心线相对于对缝轨迹的偏角,用θ表示;另一部分是机器人中心线与对缝之间的距离,用l表示。O点为机器人的几何中心,a和b分别表示机器人几何中心O点与两光条的距离,d表示机器人中心线两侧激光光条的长度。

图1 移动机器人结构图Fig.1 Mobile robot structure diagrams

图2 通讯原理图Fig.2 Communication schematic

对机器人相关尺寸进行测量可知,几何中心O点距离两光条的距离a和b分别为65mm 和70mm,机器人中心线两侧激光光条的长度d为70mm。

2.2 自主调姿方法

在机器人运动的过程中,机器人中心线与对缝会出现偏差,产生偏差的原因有如下3 点:

(1)机器人位于初始位置时,由于初始位置的随机性,机器人中心线与对缝之间的相对位置关系不能得到保证;

(2)在机器人运动的过程中,对缝的轨迹会发生变化,从而造成机器人中心线与对缝之间产生偏差;

(3)在机器人运动过程中产生误差,导致其中心线偏离对缝方向。

由于上述原因,要求机器人在跟踪对缝的过程中可以调节其相对于对缝的位姿。根据图像中激光光条检测到对缝的不同情况,研究机器人的自主调姿方法分为双缝、单缝和无缝3种。

2.2.1 双缝

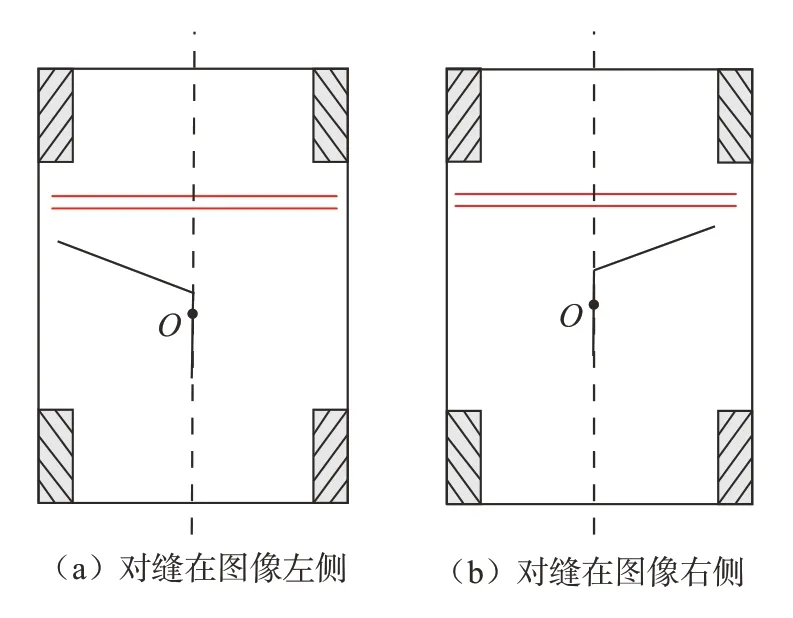

当机器人某一时刻相机所采集到的图像中激光光条检测到双缝,说明此时对缝轨迹之间有一锐角转角。此时,在相机所采集的图像中对缝与光条的相对位置关系有两种,如图4所示。

以图4(a)为例,详细描述机器人在检测到双缝时的调姿方法,调姿示意图如图5所示。

移动机器人根据对缝相对于图像中心的位置,向左或向右运动l,使对缝位于图像中心,如图5(b)所示。

根据θ与90°的大小关系,若θ>90°,则控制机器人逆时针转动270°~θ,如图5(c)所示。同理,若θ<90°,则控制机器人顺时针转动90°+θ。由于图像中心不是机器人的旋转中心,所以在转动之后机器人中心线方向与对缝方向相同,但图像中心并不在对缝处。

图3 机器人对缝跟踪模型Fig.3 Robot seam tracking model

图4 双缝检测简图Fig.4 Double seam detection diagrams

图5 双缝调姿Fig.5 Double seam posture adjustment

由几何关系可知,逆时针转动之后对缝位于机器人中心线的右侧,对缝与机器人中心线距离l'=bsin(θ-90°),控制机器人右移bsin (θ-90°),如图5(d)所示。同理,顺时针转动之后对缝位于机器人中心线的左侧,对缝与机器人中心线距离l'=bsin(90°-θ),控制机器人左移bsin (90°-θ)。从而保证机器人中心线与对缝方向一致。

2.2.2 单缝

当机器人某一时刻相机所采集到的图像中激光光条检测到单缝。此时存在两种情况:第1种是机器人位于初始位置,由于放置位置的不确定性导致激光光条与对缝之间有一定的偏差;第2种是对缝轨迹之间存在一钝角转角,相机在某次采集图像的过程中拍摄到了钝角转角的另一条边。

在初始位置时,相机所采集的图像中对缝与光条的相对位置关系有4种,如图6所示。在对缝轨迹之间为钝角转角时,相机所采集的图像中对缝与光条的相对位置关系有两种,如图7所示。

由图6和图7可知,在机器人位于钝角转角时,检测到缝的两种情况与初始位置时的情况相同。在初始位置和钝角转角两种情况下可采用相同的调姿方法。以图6(a)为例,详细描述机器人在检测到单缝时的调姿方法,调姿示意图如图8所示。

移动机器人根据对缝的左右位置,若对缝在左侧,则向左运动l,如图8(b)所示。同理,若对缝在图像中心的右侧,则控制机器人向右运动l,使对缝位于图像中心。

根据θ与90°的大小关系,若θ>90°,则控制机器人顺时针转动θ~90°,如图8(c)所示。同理,若θ<90°,则控制机器人逆时针转动90°~θ。由于图像中心不是机器人的旋转中心,所以在转动之后机器人中心线方向与对缝方向相同,但图像中心并不在对缝处。

图6 初始位置简图Fig.6 Initial position diagrams

图7 单缝检测简图Fig.7 Single seam detection diagrams

图8 单缝调姿Fig.8 Single seam posture adjustment

由几何关系可知,顺时针转动之后对缝位于机器人中心线的左侧,对缝与机器人中心线距离l'=bsin(θ-90°),控制机器人左移bsin(θ-90°),如图8(d)所示。同理,逆时针转动之后对缝位于机器人中心线的右侧,对缝与机器人中心线距离l'=bsin(90°-θ),控制机器人右移bsin(90°-θ),保证机器人中心线与对缝方向一致。

2.2.3 无缝

当机器人某一时刻相机所采集到的图像中激光光条未检测到缝。此时存在两种情况,第1种是对缝轨迹之间存在一钝角转角,由于机器人前一次前进距离过大导致此次拍摄的图像中光条未检测到缝。第2种是对缝轨迹之间存在一个直角转角。

当对缝轨迹之间为钝角转角时,相机所采集的图像中对缝与光条的相对位置关系有两种,如图9所示。在对缝轨迹之间为直角转角时,相机所采集的图像中对缝与光条的相对位置关系也有两种,如图10所示。

由图9 和图10可知,机器人位于钝角转角时与直角类似,可采用相同的调姿方法。以较复杂的钝角转角图9(a)为例,详细描述机器人未检测到缝时的调姿方法。

控制机器人逆时针转动90°,采集一次图像。若检测到缝,如图11(a)所示;若仍未检测到缝则说明对缝不在机器人的逆时针方向,然后控制机器人顺时针转动180°,如图11(b)所示。

图9 钝角无缝检测简图Fig.9 Obtuse angle seamless detection diagrams

图10 直角无缝检测简图Fig.10 Right angle seamless detection diagrams

图11 旋转寻缝Fig.11 Rotary seam finding

在机器人旋转寻缝后,光条检测到单缝,下一步可按单缝调姿方法进行调整位姿。

2.3 对缝跟踪流程

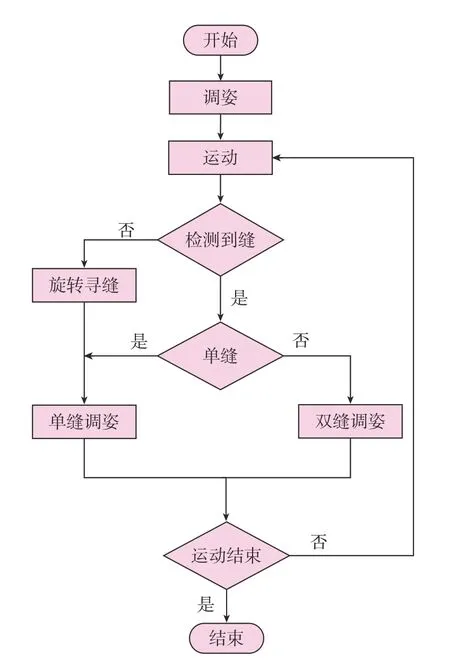

机器人运动流程如图12所示。

步骤1:调姿。将机器人放到初始位置,打开开关,进行单缝调姿。

步骤2:运动。控制机器人直线运动,采样距离为50mm。

步骤3:判断是否检测到缝。由采集到的图像判断机器人是否检测到缝。若无缝,跳转至步骤4;若有缝,跳转至步骤5。

步骤4:旋转寻缝。若机器人采集的图像中没有对缝,进行旋转寻缝。

图12 机器人运动流程图Fig.12 Robot motion flow chart

步骤5:判断检测到缝的类型。若机器人采集的图像中有对缝,判断对缝的类型。若为单缝,跳转至步骤6;若为双缝,跳转步骤7。

步骤6:单缝调姿。按单缝调姿的方法进行调姿。

步骤7:双缝调姿。按双缝调姿的方法进行调姿。

步骤8:判断运动是否结束。若机器人未运动结束,跳转至步骤2。若机器人运动结束,则停止运动。

3 试验及结果分析

3.1 试验平台

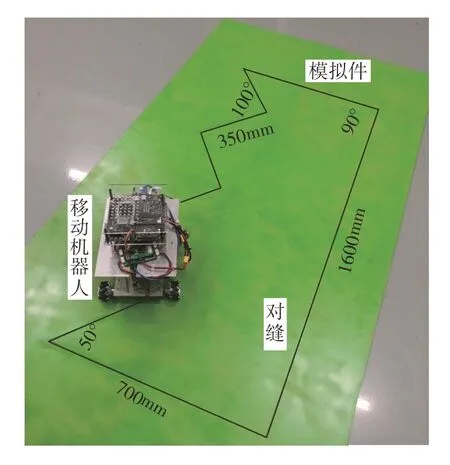

为验证移动机器人对缝跟踪精度,搭建图13所示的对缝跟踪试验平台。试验平台中,模拟件根据大型蒙皮上表面装配对缝中,形状最复杂、轨迹最长的飞机机翼与翼盒装配后形成的对缝轨迹特征设计加工形成。

模拟件表面上的对缝轨迹为锯齿形,分别有50°、100°和90°3种不同类型的转角。其中每条锯齿边的长为350mm,两条短直角边长为700mm,底边边长为1600mm。将机器人放置到图13所示位置。

3.2 试验数据及误差分析

在机器人沿模拟件上对缝运动的过程中,机器人中心线与对缝距离l的理论值为0,激光光条和对缝夹角θ的理论值为90°。但是在实际的对缝跟踪过程中,机器人与对缝总会存在误差。用机器人中心线与对缝距离l与0的差值表示机器人的位置误差;激光光条和对缝的夹角θ与90°的差值表示机器人的角度误差。

记录机器人每次采集的图像中其中心线与对缝之间的距离l以及激光光条与对缝的夹角θ。根据试验结果绘制图14所示的误差分布曲线。

在图14中,第1次测量为初调姿。由于初始位置的不确定性,当机器人位于初始位置时,机器人中心线与对缝的位置误差以及激光光条与对缝的角度误差都较大。此次试验中,初始位置时测量得到的距离为-46.51mm,角度为68.53°。

第5次测量得到的距离为53.23mm,角度为168.64°。由于距离和角度都有很大误差,说明此时到达钝角转角。

第13次测量未得到数据,第14次测量得到的距离为46.20mm,角度为105.35°。说明机器人进行了一次旋转寻缝,对缝在逆时针方向。由于位置误差较大,说明此时到达钝角转角。

第21、22次测量未得到数据,第23次测量得到的距离为-51.39mm,角度为76.62°。说明机器人进行了两次旋转寻缝,对缝在顺时针方向。由于位置误差较大,说明此时到达钝角转角。

第30次测量未得到数据,第31次测量得到的距离为38.42mm,角度为104.15°。说明机器人进行了一次旋转寻缝,对缝在逆时针方向。由于位置误差较大,说明此时到达钝角转角。

第38次测量得到两组数据,说明到达锐角转角。其中较偏处对缝测量得到的距离为23.50mm,角度为43.31°。

第53、54次测量未得到数据,第55次测量得到的距离为5.41mm,角度为92.38°。说明机器人进行了两次旋转寻缝,对缝在顺时针方向。由于位置误差较小,说明此时到达直角转角。

图13 对缝跟踪试验平台Fig.13 Seam tracking experimental platform

图14 误差分布图Fig.14 Error distribution

第88、89次测量未得到数据,第90次测量得到的距离为5.38mm,角度为87.72°。说明机器人进行了两次旋转寻缝,对缝在顺时针方向。由于位置误差较小,说明此时到达直角转角。

第105次测量得到两组数据,说明到达锐角转角。其中较偏处对缝测量得到的距离为28.48mm,角度为36.47°。

第112次测量未得到数据,第113次测量得到的距离为46.22mm,角度为103.95°。说明机器人进行了一次旋转寻缝,对缝在逆时针方向。由于位置误差较大,说明此时到达钝角转角。

由试验结果可知,经初调姿后,机器人沿对缝直线运动时的误差较小。由于对缝轨迹发生变化,机器人在调姿时的位置误差和角度误差较大。在不考虑调姿误差的情况下,机器人直线运动的位置误差为5.81mm,角度误差为3.52°。

4 结论

本文针对大型蒙皮上表面装配对缝的自动化测量问题,提出了一种面向飞机蒙皮对缝的移动机器人自主跟踪方法。

(1)对机器人的结构、硬件组成与通讯原理进行了简单的介绍。机器人采用3 层架构式结构,并搭载合适的硬件。NVIDIA Jetson TX2 开发板处理图像得到机器人相对于对缝的位姿,通过串口传输到STM32 单片机中,进而控制机器人自主调姿。

(2)基于双线结构光与对缝的相对位置关系,将图像中光条检测到对缝的情况分为双缝、单缝和无缝3种,提出了机器人在不同情况下的自主调姿方法,解决了机器人在运动过程中与对缝产生偏差时的自主调姿问题。

机器人通过该方法自主跟踪对缝。通过试验表明,移动机器人对缝跟踪时的位置误差为5.81mm,角度误差为3.52°。该机器人对缝跟踪误差小,可靠性高,为大型飞机蒙皮上表面装配对缝的自动化测量提供了新手段。