基于数值模拟的粉末冶金TiAl 合金叶片模锻工艺研究

张强,李慧中, ,梁霄鹏, ,陶慧

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 粉末冶金国家重点实验室,长沙 410083;3. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

TiAl 基合金具有密度低、比强度高、抗蠕变性能好、抗氧化性能优异等特性,是航空航天等领域极具研究价值和应用前景的新型高温结构材料的优秀候选之一[1-3]。叶片作为航空发动机最重要的零部件之一,其性能决定能量转化效率和航空发动机寿命。2006 年美国GE 公司将Ti-48Al-2Cr-2Nb 合金成功应用于GEnxTM发动机的低压涡轮叶片,开启了TiAl 合金叶片的商业化应用。截至目前,TiAl 合金叶片已应用于波音787 等客机,在节能、减排和降噪等方面取得显著成效[4]。TiAl 基合金锭坯的制备方法主要有铸锭冶金法和粉末冶金法等[5]。相比于铸锭冶金法,采用粉末冶金法制备的TiAl 锭坯成分均匀、组织细小,无明显的组织缺陷,具有良好的综合力学性能[6]。与铸造叶片相比,锻造叶片的性能显著提高,可适应更严苛的工作环境[7]。同时,锻造工艺由于具有材料利用率高、后续机加工工序少、流线分布合理等优点而成为主要的叶片加工手段之一[8]。

与镍基高温合金等传统叶片材料不同,TiAl 基合金的室温塑性和热加工性能较差[9-11],热加工窗口狭窄[12],TiAl 叶片通常在高温(1 050~1 250 ℃)和低应变速率(10-2~10-3s-1)下通过等温锻造获得[13]。但等温锻造对设备要求高且模具制作成本高,限制了TiAl合金的广泛应用。热模锻作为一种工艺简单,成本较低的热加工方式,广泛应用在镁合金[14]、钛合金[15]和铝合金[16]等的加工研究中。数值模拟作为一种高效率、低成本的研究方法,可持续优化工艺参数,避免资源浪费,缩短试验周期,为实际的生产过程提供理论参考,已广泛应用在TiAl 基合金包套锻造[17]和轧制[18]等常规热加工过程。由于叶片模锻工艺复杂,且工艺参数对粉末冶金TiAl 合金的热加工性能影响显著,因此对粉末冶金TiAl 合金叶片模锻工艺进行数值模拟研究,分析预热温度和上模速度等主要工艺参数对锻件的等效应变场和等效应力场以及上模载荷的影响,可为工艺方案的制定和设备的选型提供指导依据,并极大地缩短试验周期和降低成本。目前关于粉末冶金TiAl 合金叶片模锻变形及其数值模拟的研究较少。本文作者借助Deform-3D 有限元软件分析预热温度和上模速度对TiAl 合金叶片锻件的等效应变场、等效应力场分布以及上模载荷大小的影响规律,以期为粉末冶金TiAl 合金叶片模锻工艺参数的确定提供理论参考。

1 有限元建模

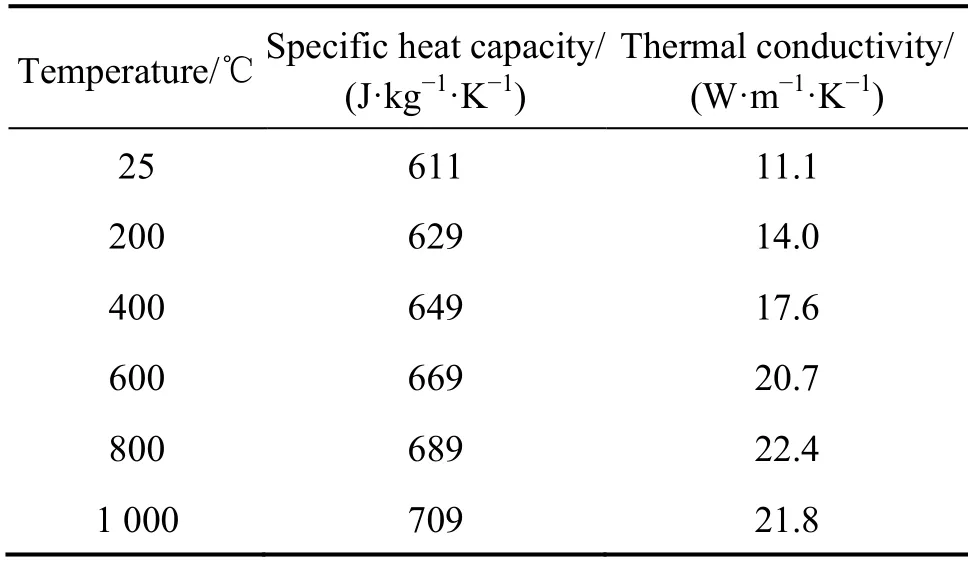

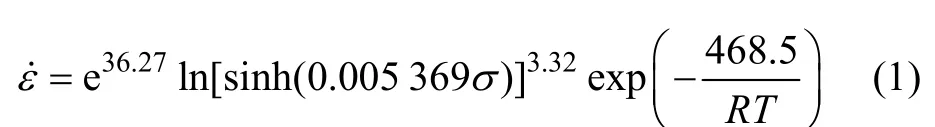

本文模拟研究的粉末冶金TiAl 合金名义成分为Ti-47Al-2Cr-2Nb-0.2W(摩尔分数,%),不同温度下合金的热物性参数列于表1。TiAl 合金的高温流变应力本构方程为[19]:

表1 TiAl 基合金在不同温度下的热物性参数[8]Table 1 Thermal physical parameters of TiAl based alloy at different temperatures[8]

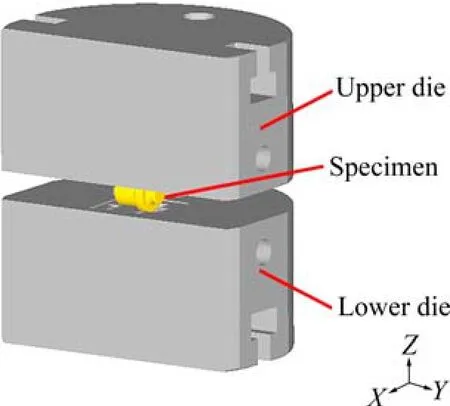

采用Solidworks 软件,按实际尺寸:模型尺寸为1:1 的比例建立叶片模锻(包括坯料和上、下模具)的三维实体模型,如图1 所示。模拟过程中只考虑坯料的塑性变形,忽略其弹性变形与模具的变形。设定TiAl坯料为塑性体,模具为刚性体。模具的预热温度为600 ℃,坯料与模具间的传热系数设定为 11 kW/(m2·K),环境温度为20 ℃,坯料和模具跟环境间的对流换热系数均为20 W/(m2·K)。利用Deform-3D软件的网格划分功能将坯料和上、下模具均划分成10万个四面体网格,在模拟过程中根据网格的畸变情况再重新划分。辛景景等[10]和陈焕良等[20]对高Nb-TiAl和铝合金模锻进行数值模拟研究时,均设定坯料与模具间的摩擦因数为0.3,得到较好的模拟结果。刘超[21]借助Deform-3D 有限元软件研究摩擦因数对AZ80 镁合金热模锻过程的影响,结果表明当摩擦因数取0.3时有利于模锻成形。本文作者前期借助Deform-3D 有限元软件研究摩擦因数(0.1、0.3、0.5、0.7)对粉末冶金TiAl 合金叶片模锻过程的影响时,模拟结果显示当摩擦因子为0.3 时叶片锻件填充效果较好,等效应变场和等效应力场分布最均匀,最有利于叶片模锻成形。因此,本研究设定坯料与模具间的摩擦类型为剪切摩擦,摩擦因数为0.3。采用Deform-3D 有限元软件研究当上模速度为0.5 mm/s 时,坯料预热温度(1 050、1 100、1 150 和1 200 ℃)对叶片模锻过程的影响,以及当坯料预热温度为1 200 ℃时,上模速度(0.5、1.0、2.0 和5.0 mm/s)对叶片模锻过程的影响。

图1 叶片模锻三维实体模型Fig.1 Three-dimensional solid model of blade die forging

2 结果与讨论

2.1 等效应变

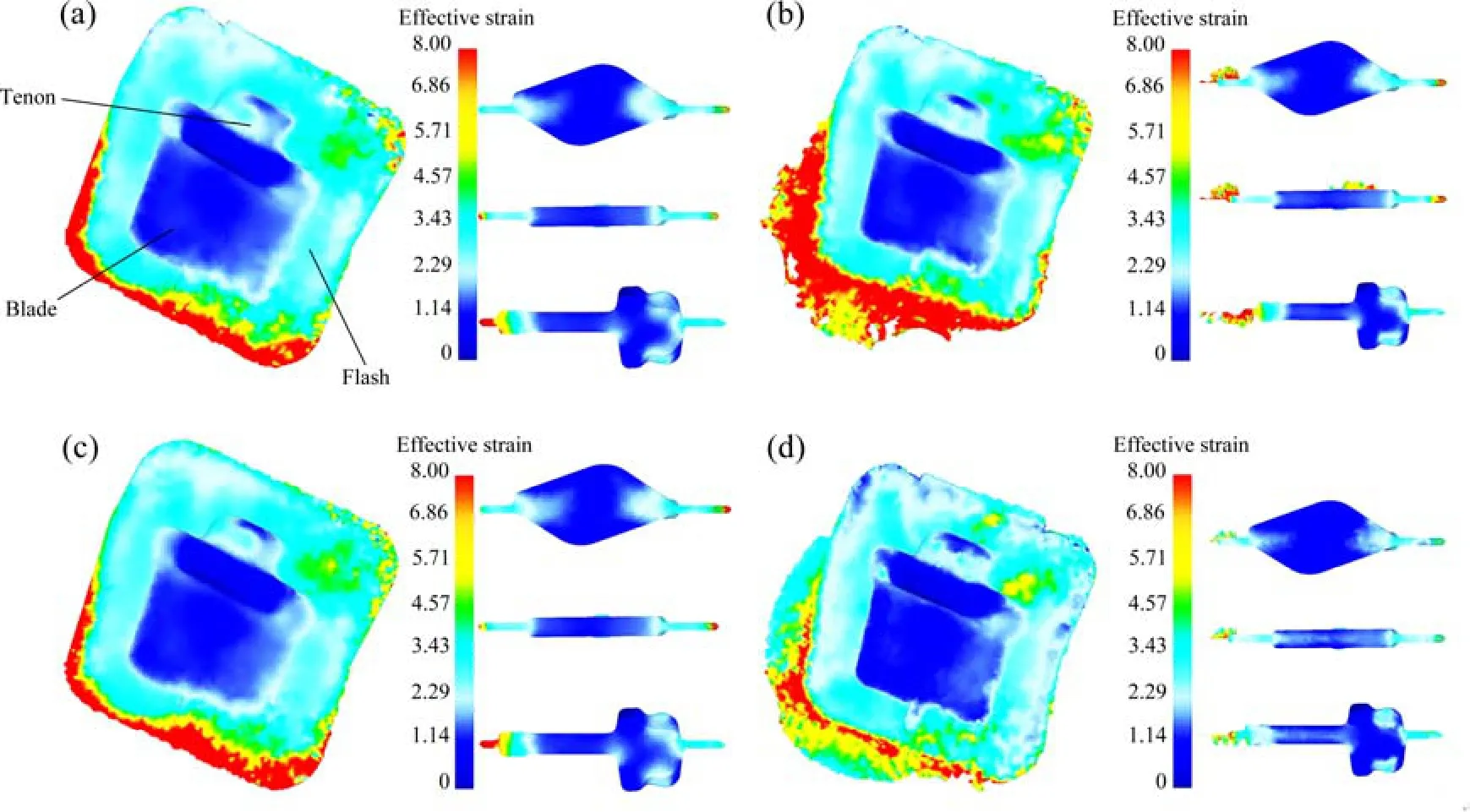

图2 所示为上模速度为0.5 mm/s 时,不同预热温度下叶片终锻件及特征截面的等效应变场分布图。由图可知,飞边处的等效应变较大,叶身和榫头处的等效应变较小,且分布较均匀。在模锻过程中,随着模具的下压,金属坯料逐渐填充模具型腔,由于飞边处的厚度减薄和模具边缘的限制,使得飞边处的TiAl坯料形变量较大,这同时也可确保叶片模锻的充型完整性。从图2 还看出,随预热温度升高,叶片的等效应变场分布更均匀。提高温度能促进原子扩散,有利于动态回复和再结晶的发生,使得加工软化现象显著增强,金属坯料流动性能提高。因此,随预热温度升高,叶片终锻件的等效应变场分布更均匀。

图3 所示为预热温度1 200 ℃时,不同上模速度下叶片终锻件及特征截面的等效应变分布图。由图可知,随上模速度增大,叶片的锻造应变增大,即应变速率加快,表明TiAl 坯料流动变得剧烈。应变速率加快使模具在坯料尚未充分流动时便进一步下压,导致飞边边缘等处产生较大应变,叶片模锻不均匀性显著增强。当上模速度增至5 mm/s 时,叶身局部等效应变高达6.80~8.00(如图3(d)所示),锻件开裂的可能性极大,严重影响TiAl 合金叶片的质量。

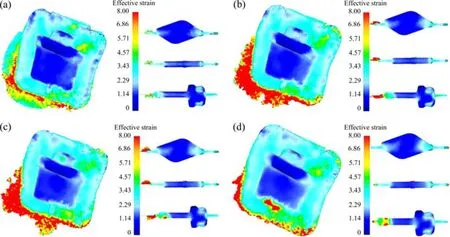

为了研究预热温度和上模速度对叶身中线等效应变场分布的影响,按图4(a)所示方法在叶身截面中部沿水平方向提取20 个等间距(间距为1.75 mm)分布点的数值模拟数据,得到不同预热温度下和不同上模速度下20 个点处的等效应变,分别如图4(c)和(e)所示。由图可知,不同变形条件下叶身中线上等效应变的分布规律相似,即叶片中心的等效应变小,两端的等效应变较大。随预热温度升高和上模速度减小,中心部位的等效应变明显增大,而中心和边缘部位的等效应变差值缩小,即变形均匀性得到一定程度的提高。为研究工艺参数对榫头、叶身和叶尖等部位变形的影响,沿正交方向在TiAl 合金叶片终锻件上选取5 个特征点,如图4(b)所示,图4(d)和(f)分别为不同预热温度和不同上模速度下这5 个特征点处的等效应变。由图可知,各特征点处的等效应变趋于一致,且不受预热温度和上模速度影响,说明叶片模锻的变形均匀性较好。P4 点由于靠近飞边边缘,此处金属填充与变形跟TiAl 锻坯的流动性紧密相关,预热温度升高和上模速度减小均能降低锻坯的变形抗力,提高变形量,所以P4 点处的等效应变对预热温度和上模速度的变化较敏感。综合而言,在预热温度为1 200 ℃、上模速度为0.5 mm/s 的条件下有利于粉末冶金TiAl 合金模锻叶片的均匀成形。

图2 不同预热温度下叶片锻件的等效应变场分布Fig.2 Effective strain distribution of blade forgings at different preheating temperatures (The upper die speed is 0.5 mm/s)

图3 不同上模速度下叶片锻件的等效应变场分布Fig.3 Effective strain distribution of blade forgings under different upper die speeds (The preheating temperature is 1 200 ℃)

图4 叶片锻件上特征点的选取和在不同变形条件下特征点处的等效应变Fig.4 Selection of characteristic points on blade forgings and their effective strains under different deformation conditions

2.2 等效应力

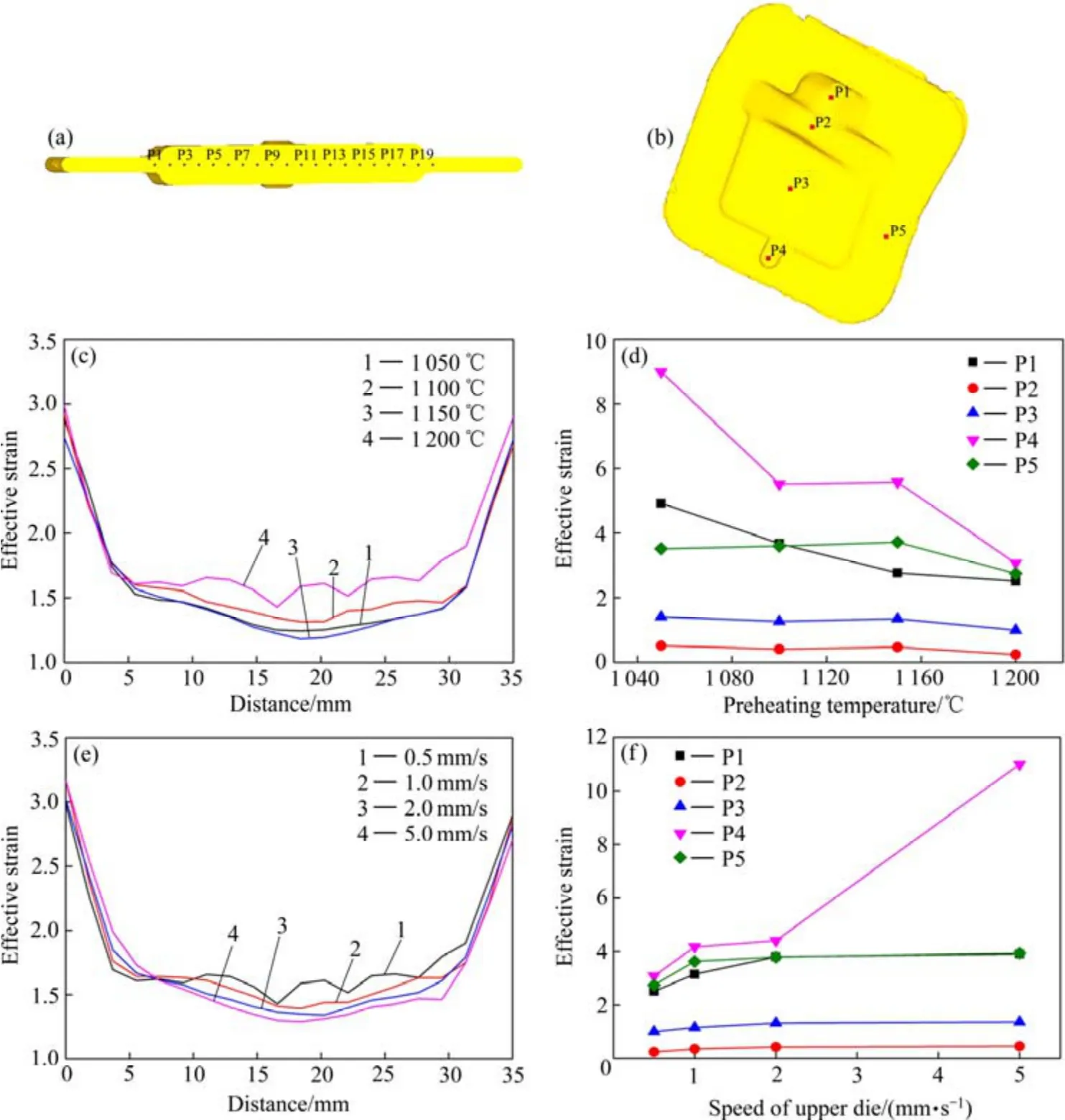

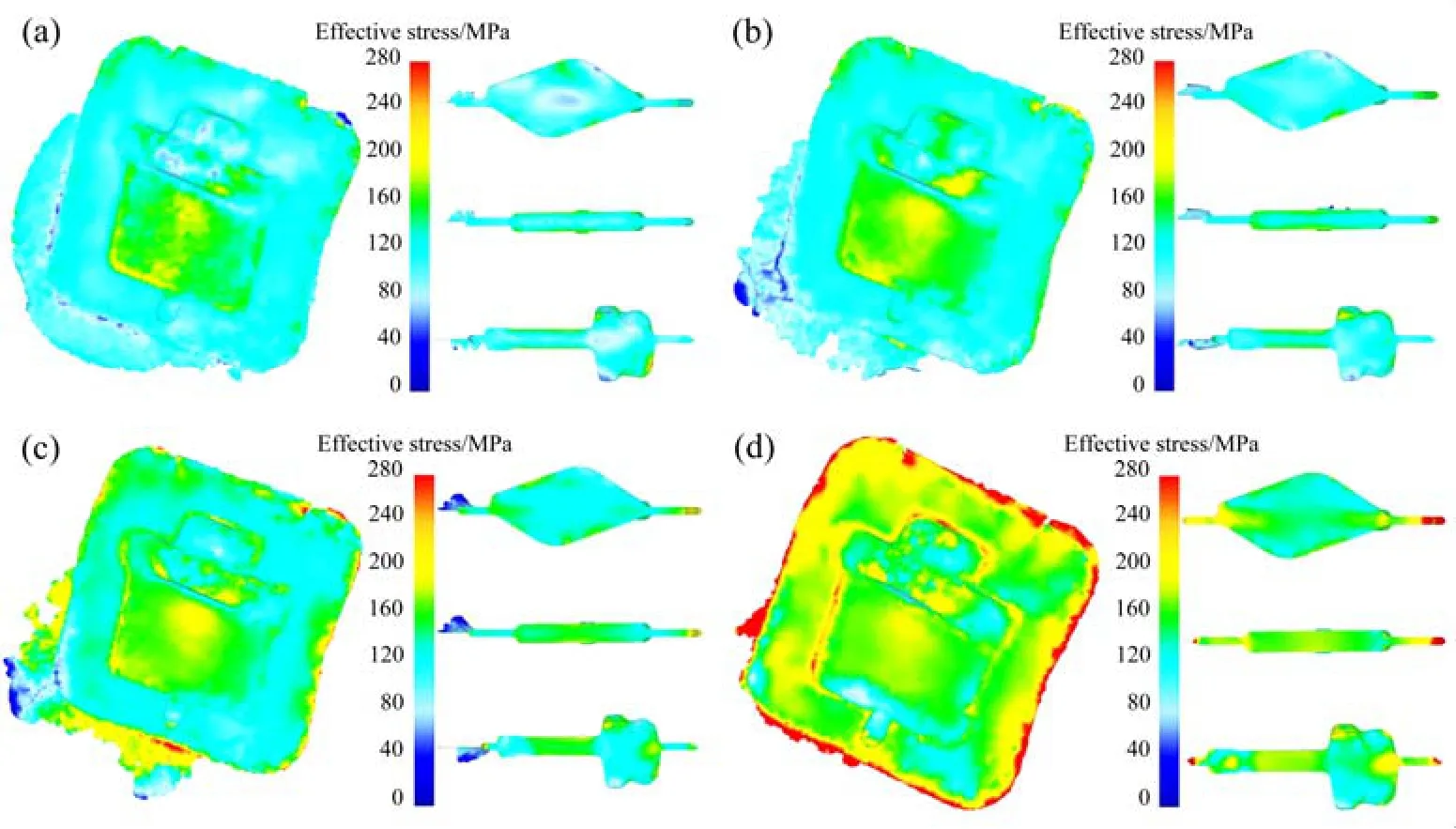

等效应力的分布可反映金属坯料在变形过程中所需的能量大小及其变形难易程度。图5 所示为上模速度0.5 mm/s 时,不同预热温度下TiAl 合金叶片锻件的等效应力场分布图。由于叶片形状和模锻过程的复杂性,锻件不同部位的应变和温度不同,从而导致等效应力场分布不均匀。在锻造过程中,叶身处的金属坯料始终与较低温度的模具相接触,故TiAl 锻坯温降明显,同时坯料与模具间存在剧烈的摩擦,这意味着叶身处金属坯料的变形需要更大的能量驱动,因此,叶身处的等效应力较大。而飞边边缘处的等效应力较大主要是由于TiAl 锻坯的流动受到模具的限制最大,与模具间的相互作用更强烈。随预热温度由1 050 ℃升至1 200 ℃,等效应力最大值从超过280 MPa 降低到不足200 MPa,叶片锻件的应力明显降低,变形的均匀性显著提高。

图6 所示为预热温度1 200 ℃时不同上模速度下TiAl 合金叶片锻件的等效应力场分布。从图6(a)看出,当上模速度为0.5 mm/s 时,叶身及飞边边缘的等效应力为160~200 MPa,其余部分的等效应力为60~120 MPa。当上模速度增大至5 mm/s 时,飞边及叶身边缘的等效应力显著增大,甚至超过280 MPa,叶片锻件有明显的破损痕迹,且叶片的等效应力整体增加至160~200 MPa(见图6(d)所示)。这是因为随上模速度增大,叶片锻造变形的应变速率增大,金属坯料的流动更剧烈,同时由于锻造变形时间极大地缩短,动态回复和再结晶等软化机制未能充分进行,从而导致金属坯料的变形抗力增大,等效应力显著提高。

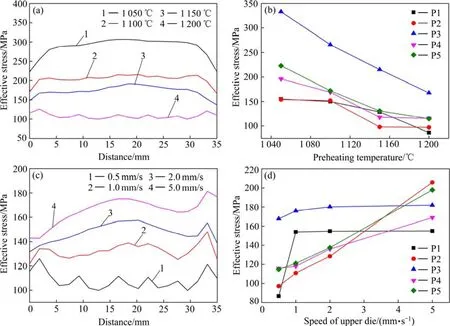

图7 所示为变形条件对叶片锻件上特征点处等效应力的影响。从图7(a)和4(c)的对比以及图7(c)和4(e)的对比可知,预热温度和上模速度的改变对叶身中线上等效应力的影响比对等效应变的影响更显著。在预热温度为1 200 ℃、上模速度为0.5 mm/s 条件下,叶身中线上的等效应力最小,约为110 MPa,且分布最均匀。由图7(b)和(d)可见,随预热温度升高和上模速度减小,等效应力降低,更有利于TiAl 合金叶片各部位均匀变形,且预热温度变化比上模速度变化对等效应力的影响更显著。金属坯料的高温塑性变形是位错克服阻力运动的热激活过程,温度升高和上模速度减小均能促进热激活,并有利于动态回复和再结晶等软化机制的发生,从而使TiAl 锻坯变形抗力降低,流变性能提高,降低锻件局部开裂的可能性。

图5 不同预热温度下叶片锻件的等效应力场分布Fig.5 Effective stress distribution of the blade forging at different preheating temperatures (The upper die speed is 0.5 mm/s)

图6 不同上模速度下叶片锻件的等效应力场分布Fig.6 Effective stress distribution of blade forgings under different upper die speeds (The preheating temperature is 1 200 ℃)

图7 变形条件对叶片锻件上特征点处等效应力的影响Fig.7 The effect of deformation conditions on the effective stress at the characteristic points

2.3 上模载荷

金属塑性变形过程中载荷的大小对加工设备的选择至关重要。图8 所示为不同变形条件下Z 向载荷随上模行程的变化。叶片模锻成形的初始阶段,坯料与模具接触面积小,模具型腔空间充足,TiAl 锻坯的变形抗力较小,因此载荷较小。随上模行程增大,金属坯料的变形增大,加工硬化现象随之产生,同时摩擦作用显著增强,所以载荷逐渐增大。模锻末期,金属坯料的流动受模具的限制严重,同时由于变形时间长,金属坯料降温明显增大,导致载荷急剧增大。由图8可知,当预热温度为1 200 ℃、上模速度为0.5 mm/s时,最大载荷接近2.5×106N,预热温度降低和上模速度增大均使载荷增大,上模速度的改变对最大载荷的影响更明显。

3 结论

1) 热温模锻法制备的Ti-47Al-2Cr-2Nb-0.2W 合金叶片,飞边区域的等效应变较大,能确保模锻成形叶片的完整性;叶身和榫头部位的等效应变分布较均匀,有利于获得具有均匀组织和稳定性能的叶片锻件。

2) 当预热温度为1 200 ℃、上模速度为0.5 mm/s时,TiAl 合金叶片锻件的等效应变场和等效应力场分布最均匀,最有利于粉末冶金TiAl 合金叶片的模锻成形。

3) 随模具压下量增大,上模载荷逐渐增大。预热温度和上模速度对载荷有显著影响。当预热温度为1 200 ℃、上模速度为0.5 mm/s 时,最大载荷为2.5×106N。