Ni 对热变形Nd-Fe-B 磁体磁性能及力学性能的影响

张洋湖 ,贺洪江 ,左志军, ,史荣莹, ,李建军, ,赵立新, ,黄光伟 ,郑立允

(1. 河北工程大学 材料科学与工程学院,邯郸 056000;2. 河北省稀土永磁材料与应用工程研究中心,邯郸 056000;3. 廊坊京磁精密材料有限公司,廊坊 065000;4. 河北新四达电机股份有限公司,石家庄 050000;5. 河北工程大学 机械与装备学院,邯郸 056000)

稀土永磁材料自诞生以来,一直是众多功能材料中的研究重点之一。Nd-Fe-B 永磁材料作为稀土永磁材料的一种,其较差的抗弯强度暴露出其脆性问题,严重制约了Nd-Fe-B 磁体在工业上的应用[1-3],例如高速电机要求Nd-Fe-B 磁体具有良好的磁性能同时也要有一定的抗弯强度。然而研究者们一直致力于提高稀土永磁材料的磁性能,在晶界结构、微观组织、反磁化机制、磁畴形态、内外禀磁性等方面做了诸多研究工作,但是力学性能研究较少[4-6]。

现阶段主要通过金属、合金与非金属化合物的掺杂增强晶界或基体相的方法来改善Nd-Fe-B 永磁材料的力学性能[7-10]。YI 等[11]研究了Cu 的加入对Nd-Fe-B磁体磁性能和抗弯强度的影响,发现弯曲应力的改善与三角晶界和晶间相的流变学有关;ZHENG 等[12]研究发现添加少量WC 合金可以提高热变形磁体垂直于c 轴方向上的力学性能,并使力学各向异性有所降低;ZHENG等[13]通过添加少量SiC晶须使热变形Nd-Fe-B磁体在保持较高磁性能的同时,提升了约28%的抗弯强度。Ni 作为弱磁性过渡金属,其熔点高达1 445 ℃,根据Nd-Ni 二元相图可知,Ni 可以同稀土元素Nd 进行反应生成合金相,这可能会对热变形Nd-Fe-B 磁体的磁性能与微观结构产生影响[14]。

Nd-Fe-B 磁体的主要断裂机理是晶界断裂,其断裂行为可分为2 个阶段:损伤积累阶段和裂纹扩展阶段[15-17]。在损伤积累阶段时,Nd-Fe-B 磁体三相交界处先受到破坏产生损坏点,当应力集中时,越来越多的三相交界处受损。随着受损点数量增加,开始进入裂纹扩展阶段,受损点逐步连接致使晶界被破坏并很快产生微裂纹,在晶界处微裂纹扩展阻力较低以及其对应力集中的敏感性,导致微裂纹迅速发展为不稳定裂纹,最终产生断裂。为此选用适当的工艺减少缺陷和加入合适物质强化增韧晶界相都可有效地增加磁体的抗弯强度。

本文通过热压结合热变形工艺制备各向异性Ni掺杂Nd-Fe-B/复合磁体,研究分析高熔点弱磁性金属元素Ni 的掺入对Nd-Fe-B 磁体的磁性能、力学性能以及微观结构所产生的影响。以期研究结果可对Nd-Fe-B 磁体的应用提供实验依据。

1 实验

以粒径400 μm 的商业MQU-F1 磁粉(名义成分为Nd29.1Pr0.2Fe63.66Co5.5Ga0.5Dy0.01B0.87)为制备热压/热变形Nd-Fe-B 磁体的原材料。使用机械混合方式分别将质量分数在0~5%之间的Ni 粉混入快淬粉中,将混合粉装入硬质合金模具中,在真空中以550 ℃、3 00~400 MPa 压力条件下热压成Ф13 mm 的压坯试样,之后将压坯在850 ℃的真空中进行热变形处理,最终获得变形量在70%以上的各向异性的热变形Nd-Fe-B/Ni复合磁体试样。

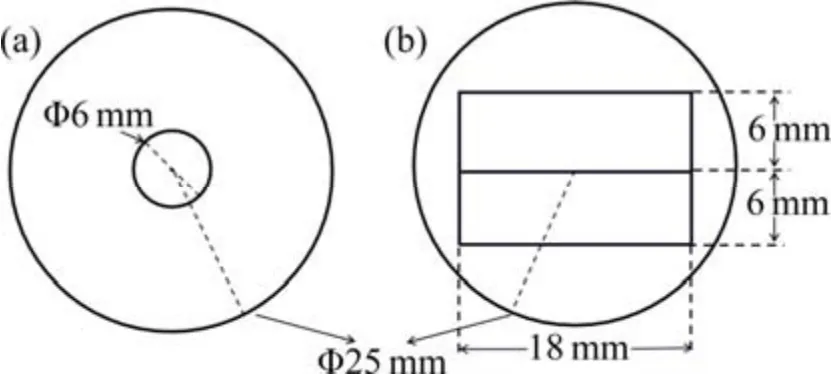

将试样在100 kOe 下用脉冲磁化器磁化,再利用NIM-3000HF 型磁性能测试仪测量其室温磁特性;采用X’Pert PRO(panalytical)型X 射线衍射仪(XRD)分析表征磁体晶粒的取向度;通过JEOL JSM-7001F 型扫描电子显微镜(SEM)二次电子像、背散射电子像和能量散射谱(EDS)对磁体形貌、微观结构和微观化学组成进行研究;根据国标GBT31967.2-2015 采用WEW-600B 型万能试验机测试抗弯强度,其跨距LS为14.5 mm,且对平行易磁化轴方向以0.3 mm/min 的加载速度进行试验。另外,将磁体分别按图1 中2 种方式线切割,Ф6 mm×5 mm 的柱状磁体为磁性能测量试样,18 mm×6 mm×5 mm 的条状磁体为抗弯强度测量试样。每组磁铁至少测试6 个样本,以确保结果的可重复性。

图1 切割取样示意图Fig.1 Cutting sampling diagram

2 结果与讨论

2.1 Ni 含量对Nd-Fe-B 磁体磁性能的影响

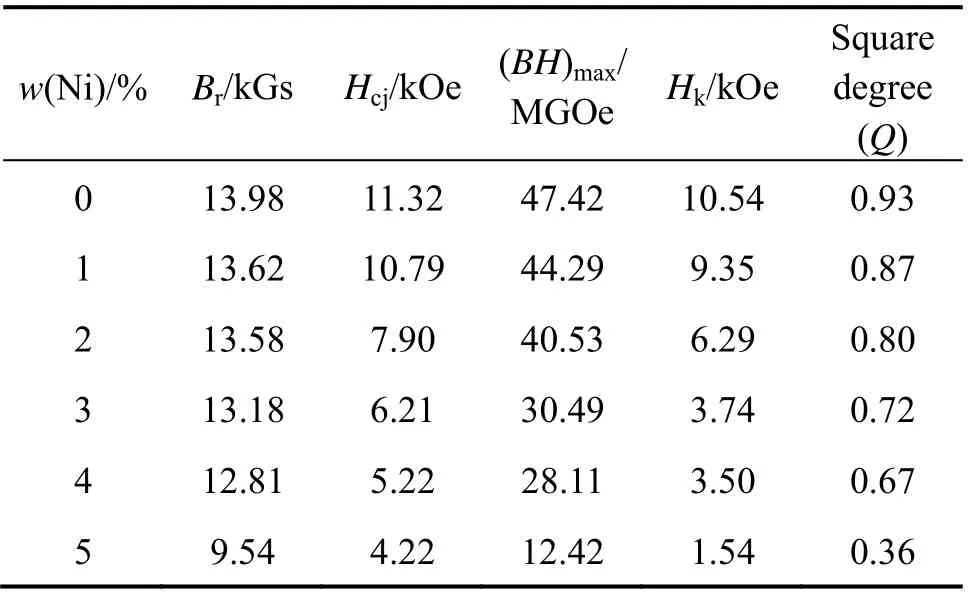

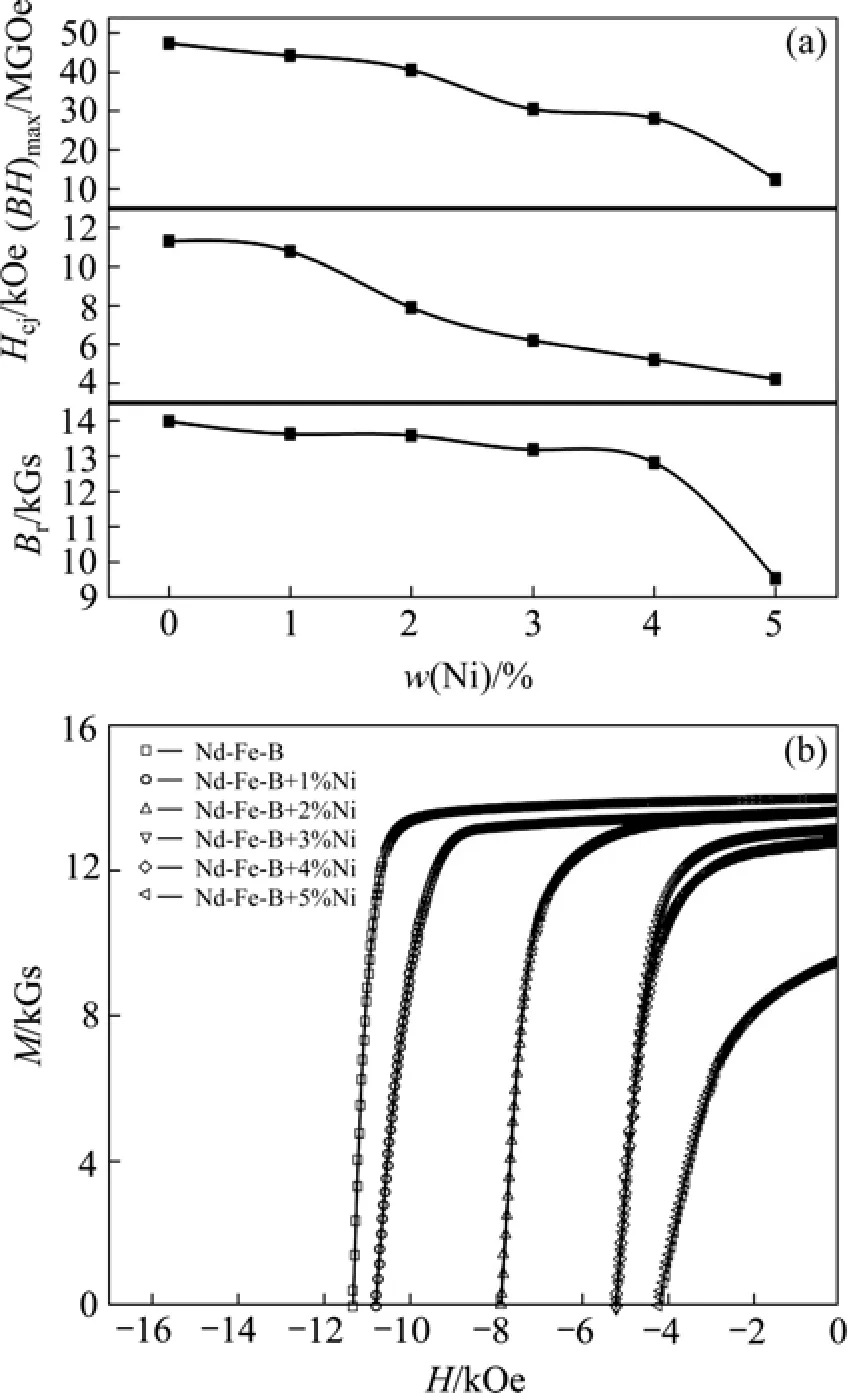

为探究不同含量的Ni 对热压/热变形Nd-Fe-B 磁体磁性能的影响,在室温下测得热变形Nd-Fe-B 磁体的磁性能如表1 所列,其磁性能对比曲线和退磁曲线如图2 所示。从表1 和图2(a)可知,最大磁能积(BH)max在掺杂质量分数为2%的Ni 以后明显减小,矫顽力Hcj随Ni 含量增加减小速率增加,剩磁Br则在掺5%Ni时迅速降低,综上所述,随磁体中Ni 含量增加,剩磁Br、矫顽力Hcj和最大磁能积(BH)max均呈现减小趋势,该结果表明Ni 掺杂会降低Nd-Fe-B 磁体的磁性能,这种现象与不同Ni 含量的Nd-Fe-B 磁体取向程度及微观结构相关。根据表1 和图2(b)可知,随Ni 含量增加,膝点矫顽力Hk和方形度Q 下降。

2.2 Ni 含量对抗弯强度的影响

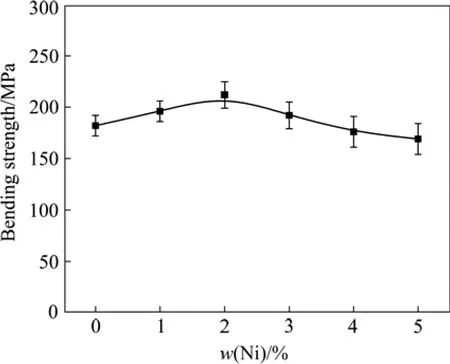

向Nd-Fe-B 磁体中添加磁性较弱单质元素Ni 会减弱其磁性能[14],因此应在满足抗弯强度和保证磁性能要求的前提下,适量添加Ni 元素。图3 所示为不同Ni 含量的热变形Nd-Fe-B 磁体的抗弯强度。当Ni 含量从0~2%,试样的平均抗弯强度从182 MPa 增大到212 MPa,但随Ni 含量继续增大,抗弯强度减小。相较于不加Ni 粉的Nd-Fe-B 试样,Ni 质量分数为2%的复合磁体抗弯强度提高约16.5%。

表1 不同Ni 含量Nd-Fe-B 试样的磁性能Table 1 Magnetic properties of Nd-Fe-B mixed with different Ni contents

图2 不同Ni 含量Nd-Fe-B 试样的(a)磁性能对比曲线和(b)退磁曲线Fig.2 Comparison curves of magnetic properties (a) and demagnetization curves (b) of Nd-Fe-B samples with different Ni contents

图3 不同Ni 含量的Nd-Fe-B 磁体的抗弯强度Fig.3 Bending strength of Nd-Fe-B magnets with different Ni contents

2.3 Ni 含量对相结构的影响

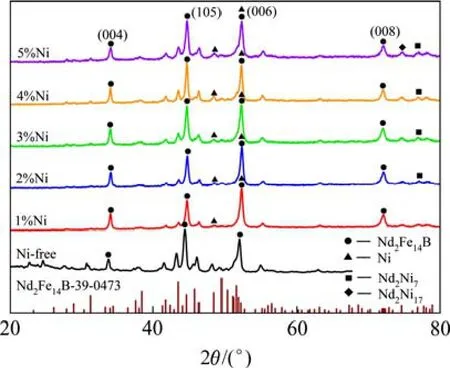

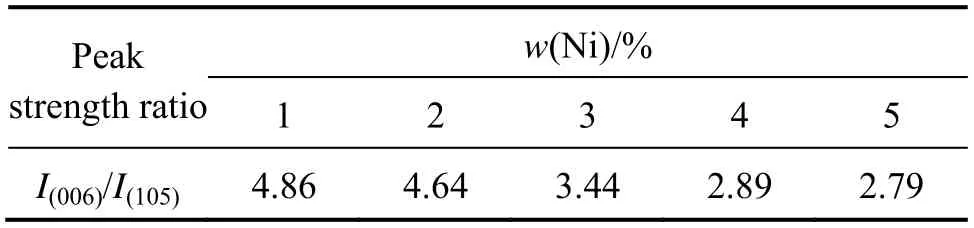

图4所示为不同Ni 含量的热变形Nd-Fe-B 试样的XRD 图谱,表2 所列为试样对应的XRD 谱中的(006)与(105)峰强比。从图4 中可以看出,在1%Ni 的Nd-Fe-B 样品中除Nd2Fe14B 相特征峰外还含有Ni 的特征峰,随Ni 含量升高,出现了Nd2Ni7合金相,当Ni 的质量分数到达5%时,又出现了新的合金相Nd2Ni17。可能是由于Ni 元素会消耗稀土元素Nd 形成(Nd,Ni)合金,使Nd2Fe14B 主相减少,另外,也有文献表明Ni 原子会进入Nd2Fe14B 主相中取代Fe 原子,并优先占据16 k2和8j2晶位[18]。这2 种因素可能会同时影响到主相的磁晶各向异性场HA与饱和磁化强度MS,从而出现内禀矫顽力降低的现象。由表2 可知,随Ni 含量增加,峰强比I(006)/I(105)逐渐变小,这是因为Ni 和(Ni,Nd)合金相的出现使得主相特征峰变弱。而对于热变形Nd-Fe-B 磁体而言,磁体沿c 轴方向的取向程度一般由峰强比I(006)/I(105)体现,比值越大取向度越好。

图4 不同Ni 含量Nd-Fe-B 试样的XRD 图谱Fig.4 XRD patterns of Nd-Fe-B samples with Different Ni contents

表2 不同Ni 含量的Nd-Fe-B 试样XRD 图谱中的(006)与(105)峰强比Table 2 Ratio of peak strength between (006) and (105) in the XRD patterns of Nd-Fe-B samples with different Ni contents

2.4 断口微观形貌分析

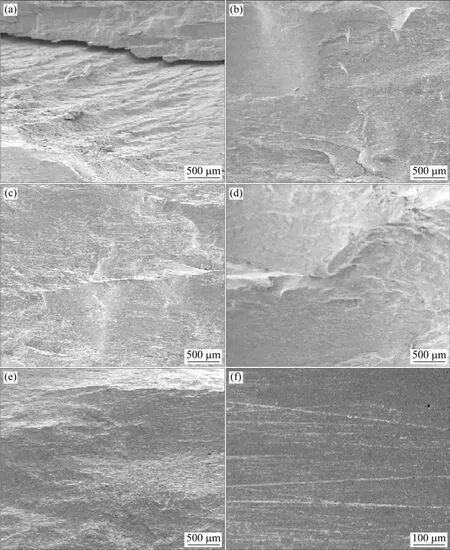

图5 不同Ni 含量的热挤压Nd-Fe-B 磁体微观形貌Fig.5 SEM images of the hot-deformed Nd-Fe-B magnets with different Ni contents

磁体的性能受微观结构影响:性能出现差异,其微观结构也必定存在差异。图5 所示为不同Ni 含量的热挤压磁体的微观形貌。图5(a)中质量分数为1%Ni的磁体断口形貌存在3 种样式,分别为大裂纹状,河流状和平坦状。随Ni 含量增加,断裂大裂纹消失,只呈现河流状和平坦状,Ni 含量增至4%时,表面形貌开始只呈现河流状。此外,在2%和3%Ni 含量时,磁体的断口表面还观察到一些裂纹偏转现象,而2%Ni含量的磁体偏转纹更多,断裂时消耗的能量更大,这也可能是磁体抗弯强度提高的原因之一。图5(f)为2%Ni 含量Nd-Fe-B 磁体抛光面的BSE-SEM 图,从图中可以看出存在灰色和白色2 种分布带,并呈交替出现现象,其中灰色带为在热挤压过程中发生变形的各向异性片状晶存在区域,白色带为富Nd 相晶界区域[19]。

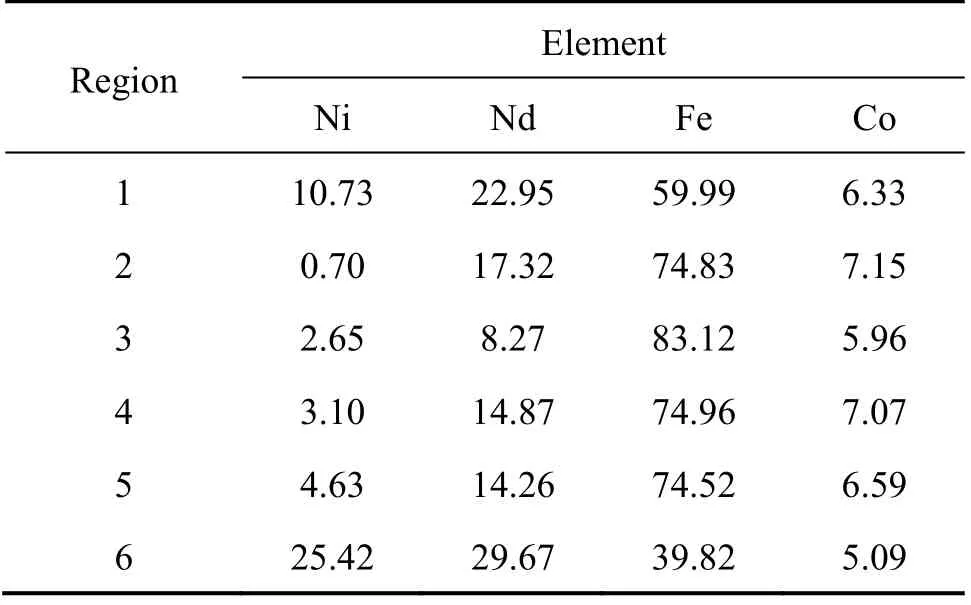

图6 为Ni 质量分数为2%和3%的Nd-Fe-B 磁体抗弯强度测试后断口的高倍SEM 形貌,图6(b)、(d)和(f)分别是(a)、(c)和(e)的黑色矩形区域的放大,对图中白色标示区域进行EDS 分析,所得结果如表3 所列。由图可知,含2%Ni 的Nd-Fe-B 磁体存在粗晶带,即各向同性的大尺寸等轴晶区,粗晶带与细晶层周期性交替排列,孔洞出现在两条粗晶带交叉处。这是由于大尺寸等轴晶是热压阶段Nd-Fe-B 晶粒快速长大的结果,在磁体热挤压时不易发生变形,并伴随着流动失稳,导致粗晶带硬度一般低于其他区域,而粗晶带交叉处强度最为薄弱[20]。由图6 可看出断裂表面存在凸出的Nd-Fe-B 晶粒与失去晶粒的空穴,磁体呈沿晶界断裂特征。这是由于晶界相主要为富Nd 相,而富Nd相的硬度(262 HV)比主相(900 HV)低很多[21]。根据表3 的EDS 数据可看出,孔洞附近Ni 的含量较多,远远高于晶粒层。根据断裂机理裂纹扩展模式,随着力的施加,Nd-Fe-B 磁体的受损点连接数量开始增加,晶界受损并很快发展成微裂纹,而富Nd 相对裂纹传播阻抗很低,致使微裂纹迅速发展为不稳定裂纹,最终磁体断裂[22]。Ni 可以强化Nd-Fe-B 磁体的晶界相,钝化裂纹尖端,降低应力集中,提高磁体的裂纹扩展阻力,而Ni 在孔洞附近的富集可有效地阻碍受损点的连接。图6(c)和(e)为3%Ni 的Nd-Fe-B 磁体不同位置的扫描图像,均存在粗晶带与细晶层交替出现的现象。对图6(c)中孔洞附近进行EDS 能谱分析,发现Ni 含量在3%左右。再对粗晶带和细晶层分析,发现粗晶带Ni 含量正常,细晶层Ni 含量略高。区域的Ni 和Nd 含量偏高,出现Ni 团聚现象,而Fe 的摩尔分数只有39.82%,这可能因为(Ni,Nd)合金相与Ni 取代Fe有关,从而导致其磁性能降低。同时根据抗弯强度的变化也可以推断出Ni 团聚现象并不利于增韧微小孔洞附近的晶界相。

表3 图6 中标示区域EDS 能谱结果Table 3 EDS analysis results of the zones marked in Fig.6(mole fraction, %)

3 结论

1) 弱磁性的Ni 掺入Nd-Fe-B 磁体之中,由于Ni会消耗稀土元素Nd 形成(Nd,Ni)合金,同时Ni 原子进入Nd2Fe14B 主相中取代Fe 原子,最终使Nd-Fe-B 磁体综合磁性能降低。

2) 添加质量分数为2%的Ni 可以使热压/热变形Nd-Fe-B 磁体断口面的偏转纹增多,同时可以强化Nd-Fe-B 磁体的晶界相,钝化裂纹尖端,降低应力集中,提高磁体的裂纹扩展阻力,而Ni 在孔洞附近的富集可有效地阻碍受损点的连接。但随Ni 含量增大,孔洞附近不再出现富集,而是出现Ni 团聚,不利于磁体的磁性能,并使抗弯强度下降。