次摆线齿条激光淬火的温度场仿真分析

王章铭,张 鹏

(安徽工业大学机械工程学院,安徽马鞍山243032)

次摆线滚轮齿条传动是一种新型直线传动,该传动通过具有次摆线齿形的齿条与带有滚柱的滚轮相互啮合来传递运动和动力,其结构如图1所示。

该传动具有高精度、低振动等优点,在机器人、精密机床等直线传动系统中具有良好的应用前景,因此引起了国内外学者的广泛关注[1]。目前,各国学者主要在齿形分析[2]、啮合机理[3]以及齿廓修形[4]等齿形理论方面进行研究,但针对次摆线齿条的热处理研究甚少。

图1 次摆线滚轮齿条传动的结构图Fig.1 Structure of trochoidal roller rack drive

激光淬火作为一种利用激光将材料表面加热到相变点以上,并随材料自身冷却,实现表面硬化的热处理技术,较之感应淬火等传统热处理技术,经激光淬火后的工件表面硬度更高,硬化层分布更均匀,工件变形极小[5]。将激光淬火运用于次摆线齿条的热处理,可以满足齿面高硬度的需求,省略淬火后的校直等工序,从而实现提升品质、简化工艺等目的。本文主要针对次摆线齿条的激光淬火过程进行研究,通过建立齿条激光淬火模型得到齿条齿面上的激光功率分布,然后运用ANSYS有限元软件对齿条激光淬火过程中的温度场进行模拟,最后根据温度场仿真结果得到激光淬火过程的影响因素及规律。

1 次摆线齿条激光淬火模型的建立

1.1 次摆线齿条激光淬火扫描方式与入射角

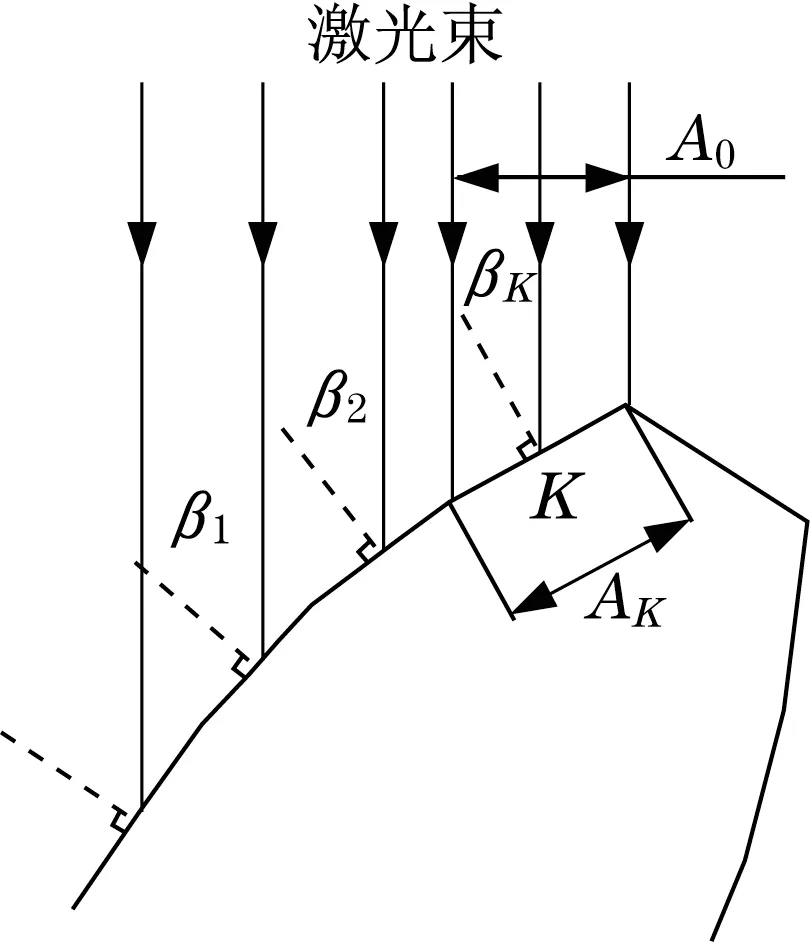

对于齿条的激光淬火,目前较为常见的激光扫描方式是沿齿条的齿宽方向[6],本文基于此方式对次摆线齿条进行激光淬火。沿次摆线齿条齿宽方向的激光扫描方式如图2所示,激光束以恒定速度沿齿宽方向扫过齿面,从而完成齿面淬火。激光束在齿条端面内的照射状态如图3所示,在激光束照射的次摆线齿条齿廓上任一点K处,齿廓法线方向与水平方向之间的夹角称为压力角,用αK表示;激光束与水平方向之间的夹角称为照射角,用θK表示;激光束与齿廓法线方向之间的夹角称为入射角,用βK表示。结合图3的角度关系[7],可得入射角βK为

式中:z为滚轮的滚柱数;Cy为齿条齿廓偏移系数;φK为齿条齿廓K点对应的滚轮转角。

图2 激光沿次摆线齿条齿宽方向扫描示意图Fig.2 Laser scanning along the direction of tooth width of trochoidal rack

图3 压力角、照射角、入射角示意图Fig.3 Pressure angle,irradiation angle and incidence angle

在次摆线滚轮齿条传动参数确定的情况下,式(1)中任一点K处的压力角αK为定值,照射角θK为变量,在激光设备允许的条件下,应尽可能选择照射角θK的值接近压力角αK。当θK取值等于αK时,入射角βK为零,对应最佳照射状态。

1.2 齿面上热流密度分布

在次摆线齿条齿面激光淬火中,激光入射角、激光移动速度及激光功率等因素对齿面热流密度分布产生影响较大,综合考虑上述因素建立齿面热流密度分布模型。

其中,激光入射角对齿面热流密度的影响主要有两方面:一方面是对激光照射面积的影响,用A0表示激光光斑面积,AK表示激光入射角为βK时的实际照射面积,如图4所示,可得两者关系式为

另一方面是影响齿面对激光的吸收率,用μβK表示激光入射角为βK时的吸收率系数,根据文献[8]可知齿面吸收的激光有效功率PK为

图4 激光实际照射面积示意图Fig.4 Actual exposure area of laser

式中:P为激光功率;μ0为常数,且0<μ0<1,在工件表面涂覆吸收材料的情况下,μ0常取值为0.8。

在激光淬火的过程中,激光移动速度以及激光功率主要对激光能量转换产生影响。根据文献[9]可知激光入射角βK为0°时的能量转换系数η0为

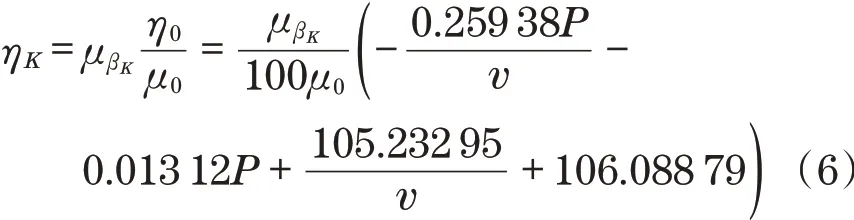

进一步可得激光入射角为βK时的能量转换系数ηK为

式中:v为激光扫描速度。

综合式(3)、式(4)、式(6)得激光在齿面任一点K处的有效热流密度IK为

2 次摆线齿条激光淬火有限元仿真

次摆线齿条激光淬火过程为典型非线性瞬态热传导与热对流问题,本文选用ANSYS有限元软件实现次摆线齿条激光淬火过程的温度场仿真。

2.1 有限元模型的建立

选取次摆线齿条的设计参数为:滚轮滚柱数z=10,模数m=7.5 mm,齿条齿廓偏移系数Cy=0.3,滚柱直径系数Cf=2,齿条齿顶高系数Ch=0.1,齿条宽度b=20 mm。建立次摆线齿条三维模型,并截取单个齿进行有限元分析。由于次摆线齿面加载移动载荷无法实现,需对齿面进行离散化处理,处理后将三维模型导入ANSYS软件,如图5所示。

次摆线齿条材料选择45钢,其密度设定为7 850 kg/m3。忽略激光淬火过程中相变潜热的影响,采用等价比热容法,设定次摆线齿条的比热容和导热系数,如表1所示。考虑热对流对激光淬火温度场的影响,设定淬火面和非淬火面的对流换热系数,如表2所示[10]。

表1 比热容Cp和导热系数λTab.1 Specific heat capacity Cp and the thermal conductivityλ

表2 淬火面和非淬火面的对流换热系数hf1和hf2Tab.2 Convective heat transfer coefficients hf1 and hf2 for quenching and non-quenching surfaces

图5 离散化的齿条单齿模型Fig.5 Single tooth model of discrete rack

次摆线齿条模型实体选用20节点Solid90单元,以便于实现较为准确的热传导仿真;次摆线齿条齿面选用Surf152表面效应单元,以实现齿面热对流仿真。对次摆线齿条进行扫略分网,并对齿面部分进行网格细化,可得次摆线齿条的有限元模型,如图6所示,单齿模型共划分27 676单元。

图6 完成网格划分的模型Fig.6 The model of mesh division

2.2 有限元模型的加载

为保证激光淬火热量分布与淬火硬化层深度分布均匀,实际多采用多模激光束进行淬火。基于此,本文选用多模激光束,激光光斑为圆形,光斑直径为5 mm。将激光光斑视为均匀分布的圆形热源,按表面移动热流处理,并利用式(7)对应的有效热流密度对齿面进行加载。采用APDL语言编写上述热源加载程序,齿条初始温度设定为20℃,有效热流密度对应的淬火参数如表3所示。

3 仿真结果分析

3.1 激光淬火仿真的温度场分布

以表3中的数据组Ⅱ为仿真算例,获得时间t分别为0.05、0.35、0.70、1.05 s时齿条激光淬火温度场的分布状态(单位:℃),如图7所示。

表3 3组不同条件下淬火参数Tab.3 Quenching parameters under different conditions

图7 部分时刻齿条激光淬火的温度云图Fig.7 Temperature cloud of rack laser quenching at part time

通过图7中温度场分布状态可知:在激光淬火过程中,除了开始扫描的瞬间,光斑中心最高温度均达到淬火临界温度800℃以上[11],且在0.35 s以内快速冷却至常温,满足齿面淬火的工艺要求,可形成有效淬火区。有效淬火区与光斑大小接近,有效淬火区之外区域温度下降很快,温度梯度较大,相应的热影响区较小。

图7 (a)中,在光斑开始照射的瞬间,由于热流刚开始作用,齿面的温度最低,尚未达到淬火临界温度。图7(d)中,在光斑结束照射的位置,由于热流的积累,齿面温度最高,其机理在于热源匀速移动导致热源前方的热量无法及时扩散而形成“热流堆积效应”。在实际工艺中可采用光斑变速运动的方法来减缓上述不良影响。

3.2 激光淬火模型节点温度场分布

为分析淬火过程中,沿扫描路径方向温度分布状态及相关的淬火时间,在齿面光斑中心沿移动方向依次选取9个节点,节点间距为1.5 mm。利用ANSYS的时间-历程后处理器给出节点随时间的温度变化情况,如图8所示。

图8 热源移动路径上节点的温度变化曲线Fig.8 Temperature variation curves of nodes on the moving path of the heat source

分析图8中各节点温度变化可知,各节点淬火温度范围ΔT都在800~1 400℃之间,且持续时间Δt非常短,约为0.2 s,符合激光淬火要求。除开始照射的瞬间,各节点温度变化平稳,可以保证淬火的均匀性。

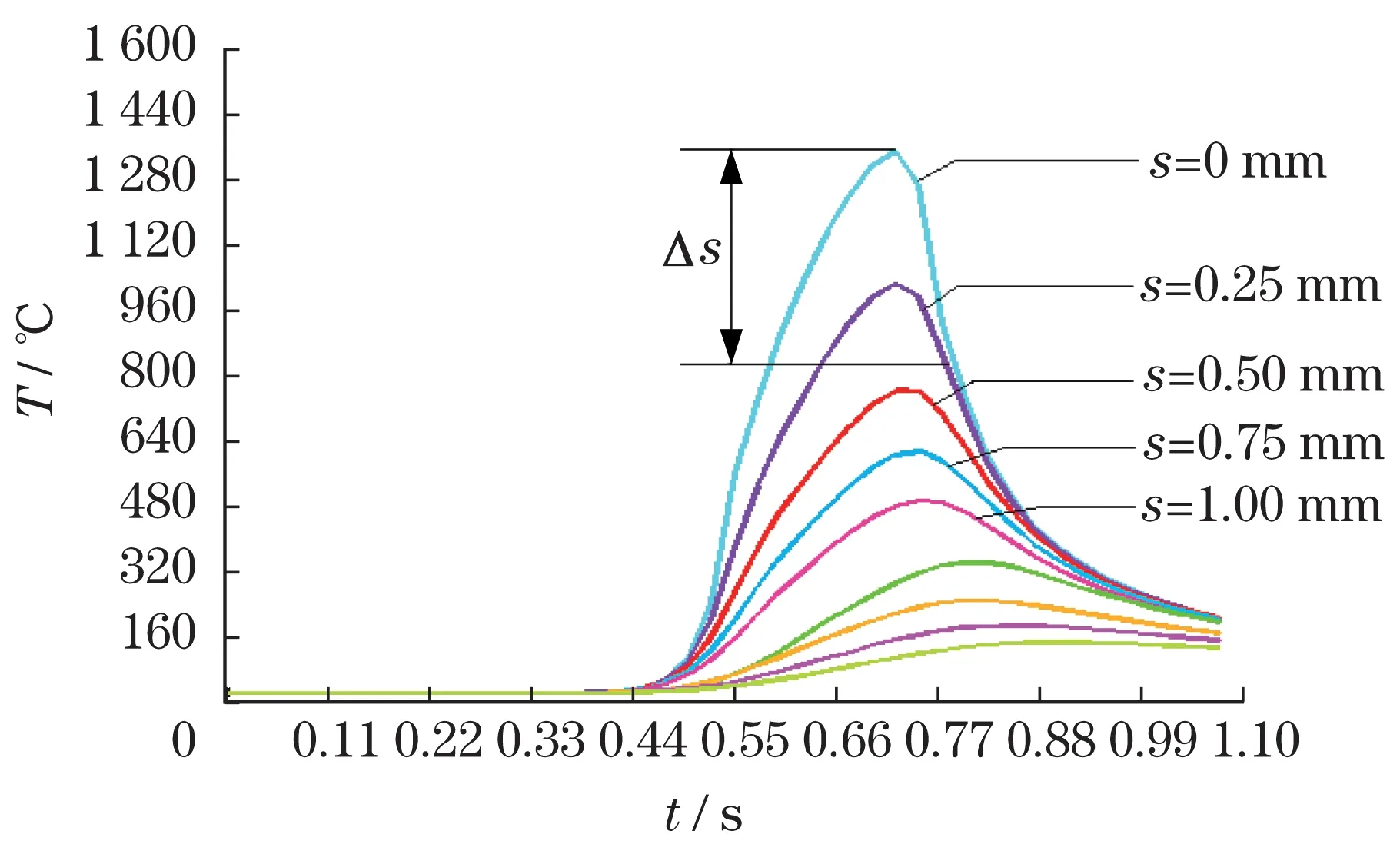

为分析淬火过程中硬化层深度及深度方向温度分布状态,选择热源中心沿深度方向各节点,利用ANSYS时间-历程后处理器给出节点随时间的温度变化情况,如图9所示。图中,s表示节点的深度。

图9 热源中心处沿深度分布节点的温度变化曲线Fig.9 Temperature variation curves of nodes along the depth distribution at the center of the heat source

分析图9中各节点随时间的温度变化曲线可知,在淬火要求的温度范围ΔT内,大致包含两条曲线,其节点对应的淬硬层深度Δs约为0.4 mm。激光淬火硬化层实际深度一般在0.3~1.0 mm之间[12],本次仿真结果与实际淬火的硬化层深度相符。

3.3 不同条件下的激光淬火仿真温度场分布对比

3.3.1 齿面多道扫描仿真的温度场分布对比

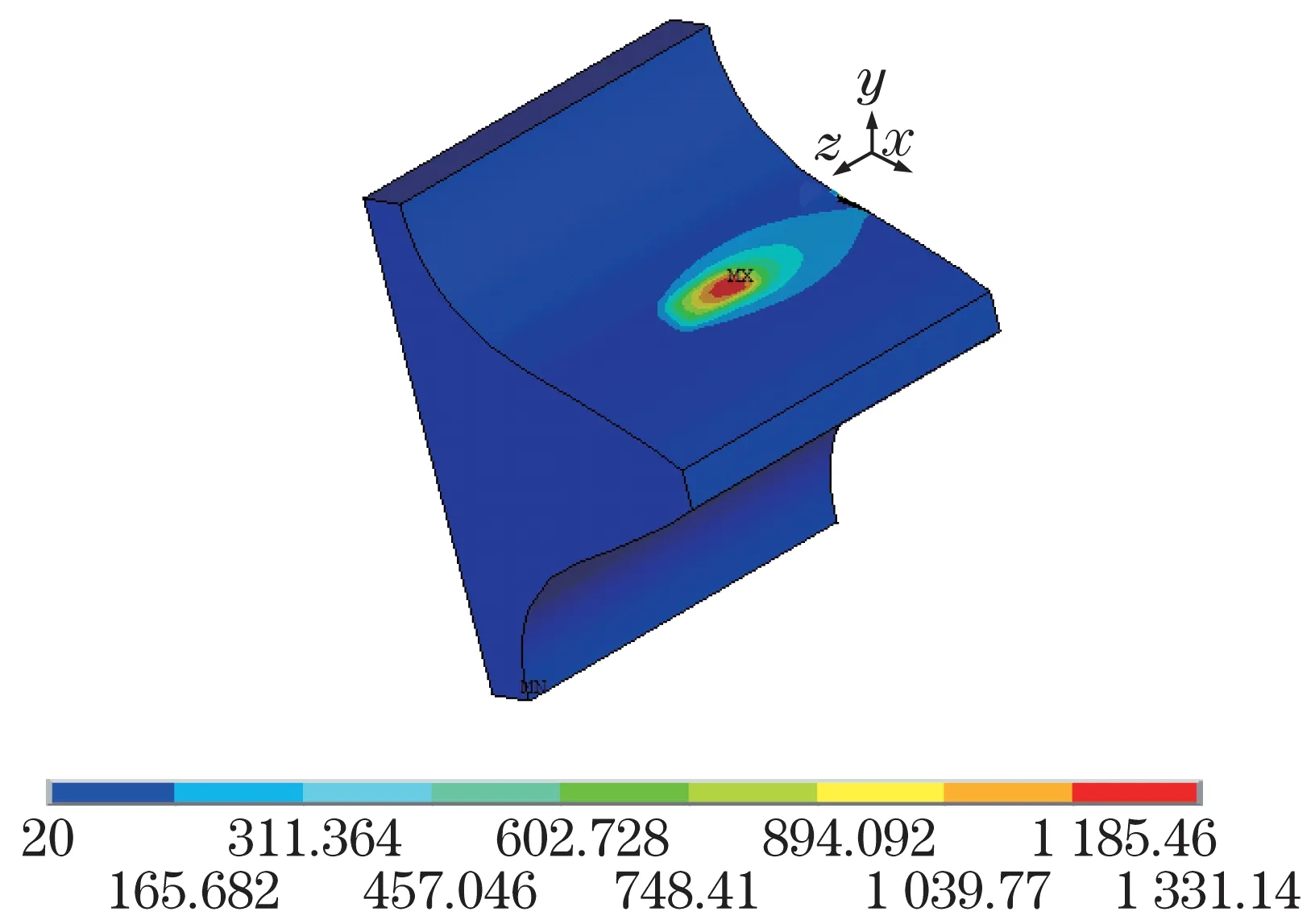

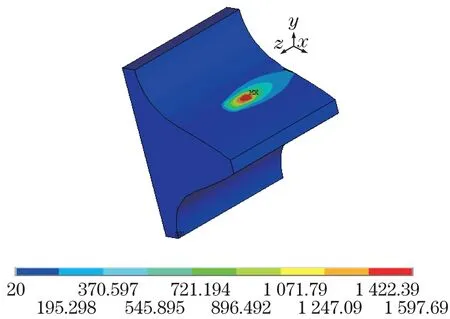

由于本次仿真采用单光束搭接扫描方式,因此对整个次摆线齿面的淬火需要多次扫描才可完成,而次摆线齿面的压力角又是不断变化的,导致激光入射角也随之变化,造成不同齿面位置吸收的激光热量不同。为了分析淬火过程中,不同路径扫描区域之间温度分布,将表3中数据组Ⅱ淬火参数对应的热源分别加载在齿面中部和顶部,并分别给出t=0.5 s时的温度云图,如图10和图11所示。

图10 数据组Ⅱ对应热源在齿面中部的温度云图Fig.10 Temperature cloud of data groupⅡwith heat source in the middle of tooth surface

图11 数据组Ⅱ对应热源在齿面顶部的温度云图Fig.11 Temperature cloud of data groupⅡwith heat source at the top of tooth surface

根据图10和图11的对比可知,齿面中部与顶部淬火温度相差约5%,入射角βK的变化对次摆线齿条淬火效果的影响较小,此仿真结果与式(7)对应的有效热流密度规律趋于一致,符合理论计算。

45钢的回火温度约为600℃,根据图11可以看出淬火的热影响区未达到齿背面,因此不会对另一侧齿面产生回火软化的不良影响。

3.3.2 3组不同淬火参数的仿真温度场分布对比

为了分析淬火过程中,不同激光功率和扫描速度对淬火温度分布情况的影响。将表3中数据组Ⅰ和数据组Ⅲ淬火参数对应的热源分别加载到模型上,得到齿宽中点处的温度云图,如图12和图13所示。

图12 数据组Ⅰ对应热源在齿面中部的温度云图Fig.12 Temperature cloud of data groupⅠwith heat source in the middle of tooth surface

图13 数据组Ⅲ对应热源在齿面中部的温度云图Fig.13 Temperature cloud of data groupⅢwith heat source in the middle of tooth surface

基于激光功率越大淬火温度越高,而扫描速度越大淬火温度越低的规律,对比图10、图12和图13可知,数据组Ⅰ对应的淬火温度低于数据组Ⅱ对应的淬火温度,而数据组Ⅲ对应的淬火温度高于数据组Ⅱ对应的淬火温度。显然激光功率和扫描速度对淬火温度的影响效果不同,其中激光功率的影响起主导作用。

4 结论

(1)本文针对次摆线齿条的齿面激光淬火过程,采用ANSYS有限元仿真对激光淬火过程中的温度场进行分析。获取了激光淬火过程中热流变化、次摆线齿节点的温度变化、不同齿面位置和不同淬火参数对淬火温度的影响。

(2)激光淬火仿真温度云图表明,被激光照射的齿面可达到淬火临界温度800℃以上,且快速冷却至常温,满足齿面淬火的工艺要求。由于热流堆积效应,在实际工艺中可对齿面进行变速扫描,以使温度和淬硬层分布更加均匀。

(3)齿面各节点达到淬火临界温度的持续时间非常短,约为0.2 s,且最高淬火温度值相近,淬火硬化层深度约为0.4 mm。

(4)齿中部和齿顶部的淬火温差约为5%,激光入射角对次摆线齿条的淬火温度影响较小,且不会对另一侧齿面产生回火软化的不良影响。在激光功率和扫描速度对淬火温度的影响上,激光功率起主导作用。