海上气田高压低温压力容器设计及材质选择

于邦廷

(中海油研究总院有限责任公司 工程研究设计院,北京 100028)

0 引 言

海上气田开发的天然气需脱水后增压外输,天然气在脱水和烃露点控制流程中的操作压力高,且部分压力容器设计温度(-70~-50 ℃)低,在某些高压低温工况下需求的低温板材厚度超过国标推荐的使用范围,使低温压力容器在材质选择和加工制造上面临挑战。造成该问题的主要原因是较高的设计压力与低温工况同时出现,导致低温板材的设计板厚过大。同时由于常用的低温材质具有韧性-脆性转变温度,低温压力容器还易出现脆性断裂等严重后果。

为使压力容器安全可靠,在设计中需关注低温压力容器的工艺设计,尤其需注意低温材质的脆性断裂,避免低温材质在低于其韧性-脆性转变温度工况下的使用。针对海上平台低温压力容器的应用特点,结合目前国内低温板材的加工制造工艺和压力容器制造水平,分析高压低温压力容器材质的选用过程,提出适用于高压低温工况的压力容器材质选择方法。

1 低温压力容器脆性断裂

根据国内压力容器规范GB/T 150定义,将≤-20 ℃作为低温界限,设计温度在-20 ℃以下的压力容器称为低温压力容器[1]。低温压力容器常选用低温钢作为加工制造材质,低温钢按晶体点阵类型一般可分为铁素体低温钢和奥氏体低温钢两大类[2]。

铁素体低温钢具有体心立方晶格结构,存在明显的韧性-脆性转变温度:当材料的温度高于韧性-脆性转变温度时,材料处于韧性状态;当材料的温度低于韧性-脆性转变温度时,材料就会出现韧性的突然下降[2],由韧性状态转为脆性状态[3]。当压力容器在低于转变温度的条件下使用时,容器中若存在由缺陷、残余应力、应力集中等因素引起的较高局部应力,容器就可能在没有出现明显塑性变形的情况下发生脆性破裂而酿成灾难性事故。因此,通常在铁素体钢中添加Mn、Ni等合金元素,以降低间隙杂质、细化晶粒,使得铁素体钢的韧性-脆性转变温度降低。奥氏体低温钢则没有韧性-脆性转变温度,其具有较高的低温韧性,通常能够耐受较低的温度[3]。

2 海上气田低温压力容器应用挑战

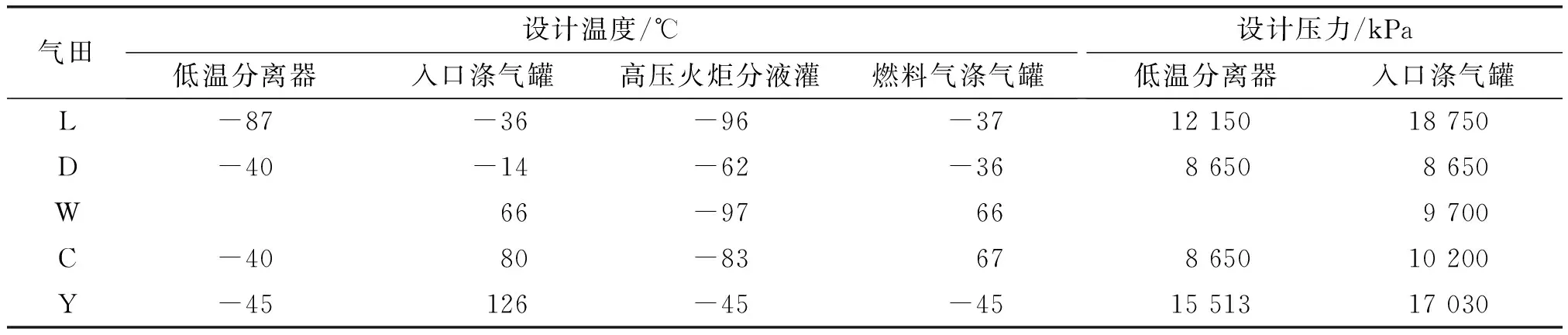

海上气田经常会用到一些高压低温压力容器,根据以往项目的使用经验,海上气田常用的低温压力容器有烃控系统的低温分离器、干气压缩机入口涤气罐、高压火炬分液灌、燃料气涤气罐。其中部分压力容器的最低设计温度达-97 ℃,最高设计压力达120 bar(1 bar=0.1 MPa),如表1所示。这类低温压力容器需要选用适应低温的材质,避免材料的脆性断裂。并且由于设计压力高,需要的低温板材厚度大,甚至超过GB/T 150推荐的使用壁厚,导致无法选到合适的材质。针对气田开发中遇到的此类挑战,需要同时兼顾低温和高压的设计需求,选用合理的办法解决此类问题。

表1 海上气田典型低温压力容器设计温度和压力

3 低温压力容器的材质选用及制造

3.1 主要低温材质

主要用于低温压力容器制造的铁素体钢有16MnDR、09MnNiDR、08Ni3DR等,奥氏体低温钢有304/304L/316/321等,这两种材质根据适应的低温差异而被应用到不同的场合。根据GB/T 150规定,16MnDR钢板在6~60 mm厚度范围内的使用温度下限为-40 ℃,并且需进行-40 ℃低温冲击试验以验证在该低温下材质的冲击功,按照国标要求其值不低于24 J。当16MnDR钢板在60~120 mm厚度范围内时,使用温度下限为-30 ℃,需进行-30 ℃低温冲击试验,其在该温度下的冲击功应不低于20 J。推荐的09MnNiDR板材厚度范围为6~120 mm,使用温度下限为-70 ℃,需进行-70 ℃低温冲击试验,其在该温度下的冲击功应不低于20 J。推荐的08Ni3DR板材厚度范围为6~100 mm,使用温度下限为-100 ℃,需进行-100 ℃低温冲击试验,其在该温度下的冲击功应不低于24 J。当奥氏体钢材的使用温度大于-196 ℃时,可免做冲击试验。非液化流程的海洋油气设备不会遇到如此低的温度,无需考虑奥氏体的低温冲击试验。

可根据设计温度和压力初步选用适宜的材质,经壁厚计算后再校核钢板厚度是否超出允许范围,以确定初选材质是否合适。在板材选用过程中,还需考虑压力容器制造的难易程度和成本等各因素的影响。

3.2 加工制造要求

由于钢板轧制方向的选择、残余应力和热处理状态都会影响钢材的低温韧性,通常为加强材料,在冶炼时会加入Nb、V等微量元素,并要求进行正火处理以减少轧制产生的缺陷。低温用钢的焊接关键在于避免焊缝金属及热影响区形成粗晶组织而导致低温韧性降低[3-4],因此,应选择合理的焊接工艺,严格要求焊接线的能量,避免焊透、裂纹、气孔和咬边等焊接缺陷。为减小焊接残余应力应进行焊后热处理,热处理工艺应与焊接工艺评定时的热处理工艺相同。为检测低温容器的低温韧性,还需制备焊接试验板材,采用一致的焊接工艺和条件,对焊接接头进行低温冲击试验,测试其低温冲击吸收功是否满足要求。

4 南海某L气田低温压力容器设计优化

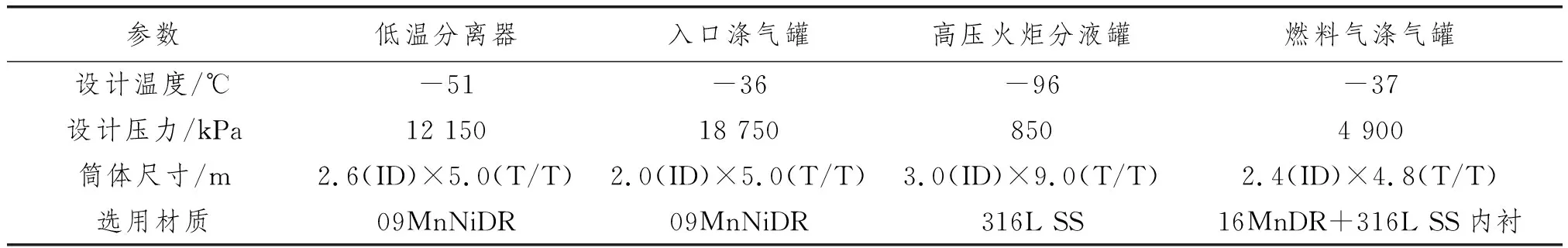

表2为南海某L气田低温分离器、干气压缩机入口涤气罐、高压火炬分液罐和燃料气涤气罐的工艺参数。由表2可知:该4类压力容器的设计温度均较低,需选用低温板材。低温分离器设计温度为-51 ℃、设计压力为12 150 kPa,根据温度要求可选用09MnNiDR作为板材。干气压缩机入口涤气罐的设计温度为-36 ℃、设计压力为18 750 kPa,由于其筒体直径为2 m,若选用16MnDR材质,需要的低温板材厚度超过60 mm,而当16MnDR板材厚度超过60 mm后其使用温度下限只有-30 ℃,因此不能使用16MnDR,可改用09MnNiDR。高压火炬分液罐的设计温度为-96 ℃,可选用316L SS作为加工材质。燃料气涤气罐的设计温度为-37 ℃,从温度适应性上分析可选用16MnDR,但是由于该气田湿气中含有CO2,需要316L SS内衬,因此其使用材质为16MnDR+316L SS内衬。表2中高压火炬分液罐和燃料气涤气罐设计压力较低,经过初步计算,需要的低温板材厚度较小,不存在大厚度低温板材的应用需求,因此仅对低温分离器和入口涤气罐进行重点分析。

表2 南海某L气田主要高压低温压力容器工艺参数

4.1 问题背景

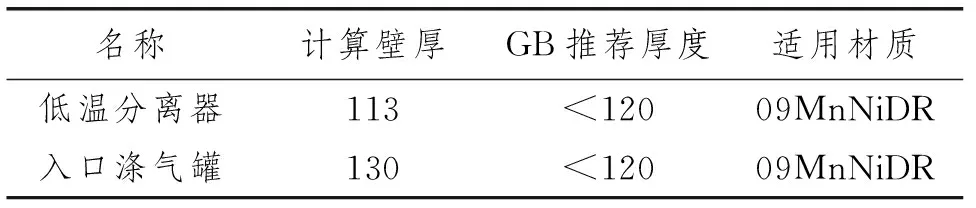

图1为低温压力容器流程图,烃控系统的进气卸压阀(Blow Down Valve,BDV)泄放工况产生的低温使干气压缩机入口涤气罐和烃控系统的低温分离器设计温度较低,分别为-36 ℃和-51 ℃,且其设计压力高、筒体直径大,根据计算需要的低温板材厚度大。具体壁厚如表3所示。

图1 低温压力容器流程示例

存在问题如下:

(1) 如果干气压缩机入口涤气罐材质选择09MnNiDR,则由于设计压力高,需要的壁厚超出GB/T 150推荐的使用壁厚。

表3 两类低温压力容器的计算壁厚 mm

(2) 虽然低温分离器采用09MnNiDR的需求壁厚约113 mm,但是大厚度09MnNiDR板材对制造技术要求高,目前国内能够提供该种大厚度板材的钢厂较少,压力容器成型焊后热处理、低温冲击试验难度大。

根据国内压力容器供应商的制造经验,大壁厚的低温板材(09MnNiDR/08Ni3DR)封头轧制、焊后热处理、低温冲击试验等加工要求高,压力容器制造厂家经验不足,项目后续实施难度较大。因此,需要改善压力容器的设计,采用其他方法尽可能降低容器的建造难度和风险。

针对此类问题和风险,提出以工艺设计优化为出发点,优化设计压力和最低设计温度,采用美国机械工程师协会(ASME)材料和设计准则、降低设计压力、降低筒体直径、进行设计温度与压力的组合选用等设计方法来降低板材厚度,并分析采用多层或钢带错绕筒体、整体锻造等加工工艺对此类问题的适应性。

4.2 解决方法

4.2.1 采用ASME材料和设计准则

ASME对于低温容器采用根据材料组别、厚度、应力水平和材料热处理状态,通过计算确定材料允许的最低设计金属温度(Minimum Design Metal Temperature,MDMT)的方法。若容器的使用温度低于允许的MDMT,则属于低温范围,要求进行冲击试验。这种方法建立在大量试验研究的基础上,运用断裂力学判据,针对每种材料的性能、厚度、热处理状态分别确定低温限。这种方法与我国目前的标准有着明显的区别[5-6]。如干气压缩机入口涤气罐:采用PVElite计算的厚度为100 mm,在此条件下能够免除冲击试验的最低温度为10 ℃,因此需进行-36 ℃下的低温冲击试验,依然存在大壁厚压力容器的制造风险问题。

4.2.2 改用多层或钢带错绕筒体

对于应用于高压的大壁厚压力容器,可采用多层筒体或钢带错绕筒体[7]。采用这种工艺制造的压力容器主要优点如下:(1)各层均采用薄板,各层的钢材强度、组织、性能均匀,厚板在厚度方向上有性能差异;(2)多层材料韧性佳,不易引起脆性破坏。然而不足是:(1)制造周期长,层板下料材料利用率低(60%),制造大型容器时经济性差;(2)多层深厚环焊缝焊接难度大,无法用超声检测,只能用100%射线检测;(3)加工难度大,国内制造厂家较少。该类型的压力容器制造方法在海上平台没有使用过,尚缺乏成功的设计、制造经验,且从加工制造成本高、可选资源较少等方面判断,其不是海上高压低温压力容器设计、制造的最优方案。

4.2.3 整体锻造

整体锻造需要庞大的锻造设备和热处理设备,金属耗材量大,大多用于超高压容器,如核电站反应堆压力容器。整体锻造对锻造技术工艺要求高[8],具备这种制造工艺的厂家少,市场可选的资源较少。总体上,材料、加工综合费用较高,不是最优的解决措施。

4.2.4 降低设计压力

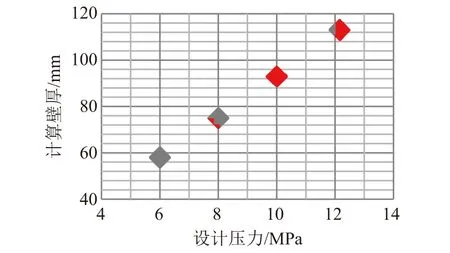

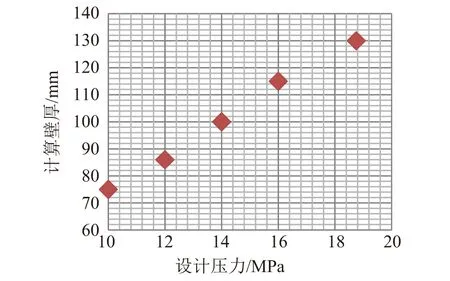

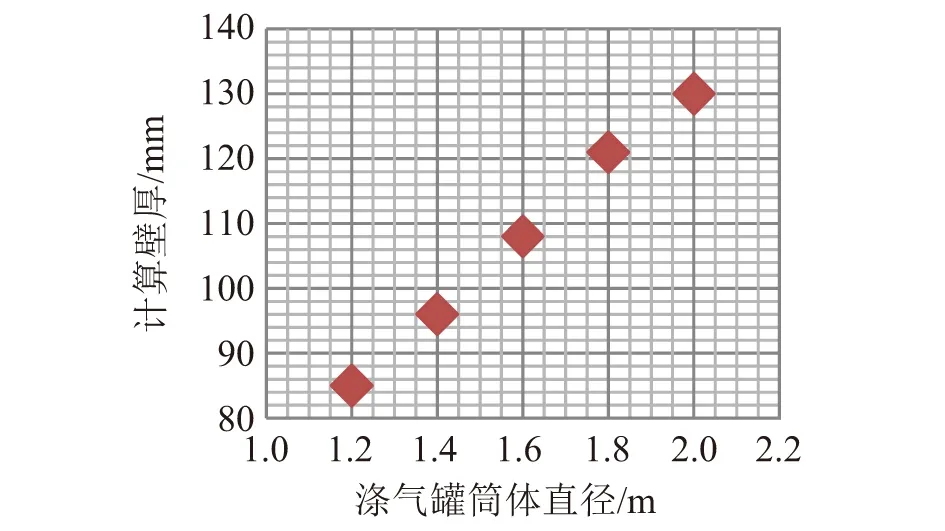

根据表3,若低温分离器和干气压缩机入口涤气罐仍采用09MnNiDR作为板材,但同时降低设计压力,根据计算可知其需要的板材厚度也会降低,具体如图2和图3所示。

图2 低温分离器设计压力-壁厚敏感性

图3 涤气罐设计压力-壁厚敏感性

由图2可知,当低温分离器的设计压力由12 150 kPa降至10 000 kPa时,需要的板材厚度则由113 mm降至93 mm,属于可接受的板厚,对加工制造的挑战降低,风险可控性增强。

由图3可知,当涤气罐的设计压力由18 750 kPa降至12 000 kPa时,需要的板材厚度则由130 mm降至86 mm,属于可接受的板厚,对加工制造的挑战降低,风险可控性增强。

由此可见,当2个容器的设计压力分别降低至10 000 kPa和12 000 kPa时,低温压力容器的选材问题便得以解决。

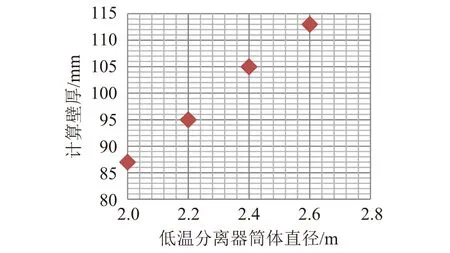

4.2.5 减小筒体直径

当减小压力容器的筒体直径时,不改变其他设计条件,所需要的板材厚度也可以减小。图4和图5分别为2个容器筒体直径与计算壁厚的关系。由图4可知:当低温分离器筒体直径由2.6 m减小至2.0 m时,计算壁厚降至87 mm,在可接受的范围内。由图5可知:当涤气罐筒体直径由2.0 m减小至1.2 m时,计算壁厚降至85 mm,同样在可接受的范围内,满足压力容器的建造要求。

图4 低温分离器筒体直径由2.6 m降至2.0 m

图5 涤气罐筒体直径由2.0 m降至1.2 m

4.2.6 设计温度与压力的组合选用

设计温度与设计压力存在着对应关系,并一起作为压力容器的设计载荷条件。当容器具有不同的操作工况时,应以最苛刻的压力-温度组合确定容器的设计条件[9]。这种压力和温度的组合是指两者应同时存在,而不是将不同工况下的温度和压力进行最不利的组合。例如将一种工况下的不利温度与另一种工况下的不利压力进行组合,组合出来的工况实际上是不存在的。因此,对于某L气田项目的两类低温压力容器,还应明确是否最低设计温度与最高设计压力同时出现,若不会同时出现,则这种不利条件的组合是不合理的。其不仅增加了压力容器的制造难度,而且从工艺设计角度讲也是不合理的。

如BDV泄放工况下低温分离器,由于泄放时压力降低较快,当低温产生时容器的操作压力已经降低,因此容器最高设计压力与最低设计温度同时存在的概率较低。若只考虑低温分离器的最高设计压力12 150 kPa与常温组合,则常规的非低温钢材即可满足要求。如选用13MnNiMoR,计算所需的板厚只有92 mm,比选用09MnNiDR时需求的壁厚明显降低。因此针对设计压力与温度的合理组合可以优化容器材质选择和容器质量,这对压力容器设计提出更精细化的要求,需要模拟在泄放过程中容器内部压力与温度的变化趋势,从而确定合适的压力与温度组合数据。这也为压力容器的设计提出优化的方向。

5 结 论

对于高压低温压力容器的设计,应选择成熟可靠的材质,且需要考虑国内压力容器制造的实际能力,确保后续实施顺利开展。低温压力容器的设计需重点关注最低设计温度的取值,采用合理确定低温与压力工况的组合、降低设计压力或降低筒体直径等方法均能够减小板材厚度,从而降低大壁厚压力容器的设计风险。