碰撞载荷对 LNG 船舶甲板上气罐的影响

徐 伟,高茂进

(1.宿迁市地方海事局, 江苏 宿迁 223800;2.连云港市地方海事局, 江苏 连云港 222004)

碰撞载荷对 LNG 船舶甲板上气罐的影响

徐 伟1,高茂进2

(1.宿迁市地方海事局, 江苏 宿迁 223800;2.连云港市地方海事局, 江苏 连云港 222004)

针对我国内河航道与其他国家相比较为狭窄,经常发生船舶碰撞和搁浅事故现象,采用MSC.Dytran软件对船船发生追尾碰撞事故时液化天然气运输船(LNG)开敞甲板上气罐影响开展了研究。分析了碰撞后船舶整体应力应变、气罐及基座应力应变,同时对船舶各构件的能量吸收情况开展了研究。

液化天然气运输船;气罐;碰撞;冲击载荷;有限元

0 引言

随着航运业的发展,日益繁忙的水上交通经常发生船舶碰撞与搁浅事故。由于碰撞事故一方面会对船舶结构造成损伤,另一方面船上装载货物会发生泄露,泄露货物可能会导致环境的污染[1],因此无论是从安全考虑还是从经济利益出发均需对船舶碰撞事故进行积极预防和研究。

对于气罐布置于开敞甲板上的LNG动力船舶而言,发生碰撞事故时,可能对气罐产生影响。若LNG动力船舶遭受碰撞而发生气罐泄漏事故,造成的危害将十分巨大。船舶碰撞过程非常复杂,通常情况下比例模型模拟实船的效果并不是很好,虽然使用实船进行碰撞实验是提高数据精确度的最好方法,但其本身缺点是存在着高度危险性和较大的经济投入[2]。本文采用有限元分析软件MSC.Dytran研究了LNG动力船舶发生船船碰撞事故时对开敞甲板上气罐的影响。

1 碰撞模型及研究方案

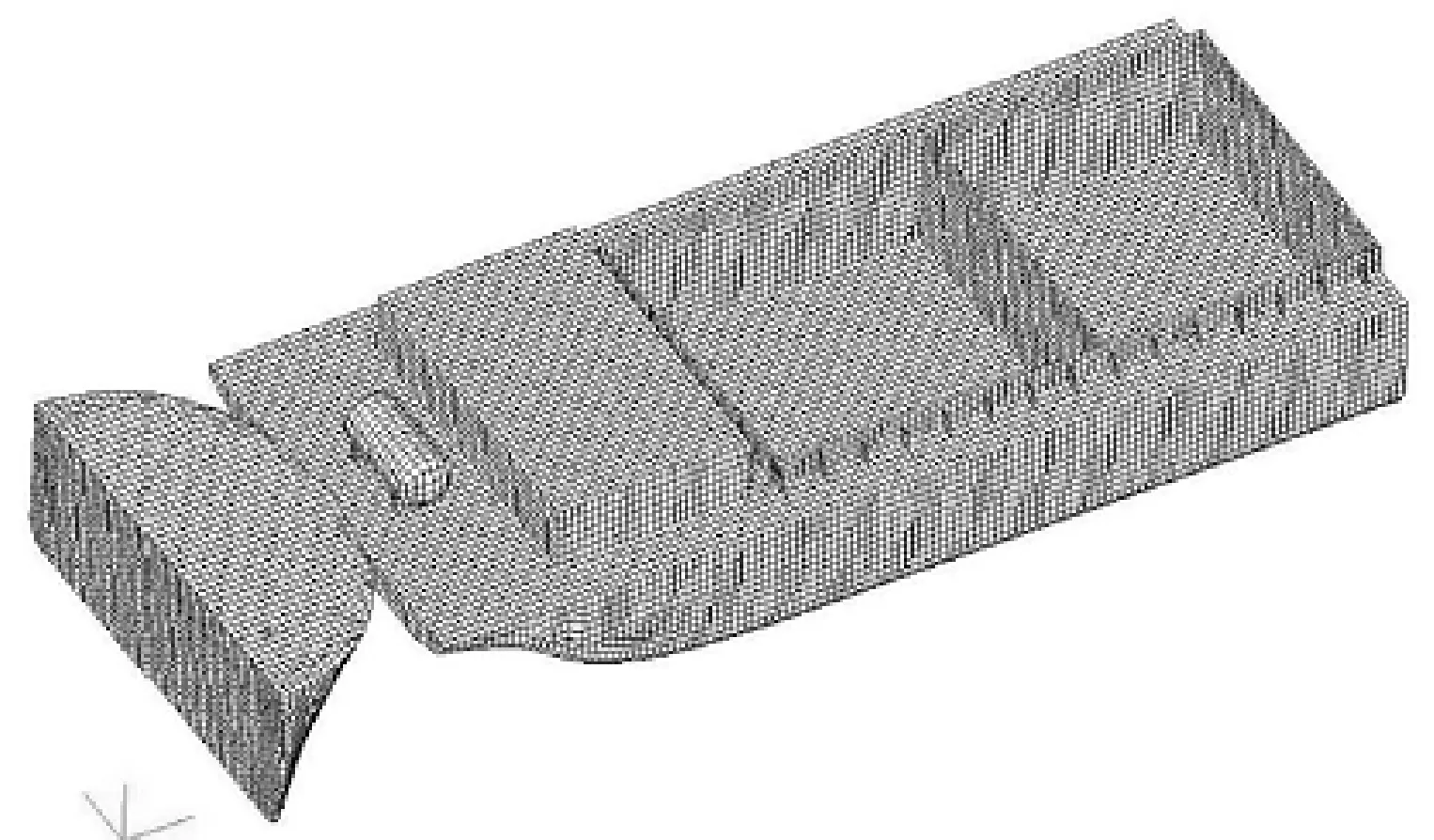

根据开敞甲板上的气罐布置,采用追尾碰撞方案,如图1所示。边界条件为:在被撞船端部施加刚性固定约束,撞击船与被撞船之间采用自适应主从接触[3]。

本文中:撞击船为散货船,其排水量为3 000 t,船长67.2 m, 型宽14.6 m, 型深4.6 m, 设计吃水3.72 m, 肋骨间距0.6 m, 设计航速约3.3 km/h。本船采取艏部有限元模型。被撞船:散货船其船长66 m, 型宽15 m, 型深4.5 m, 设计吃水3.7 m, 肋骨间距0.6 m, 模型长度范围为自船体艉封板向船艏延伸近2个舱段范围,尾部开敞甲板区域设置5 m3的LNG储气罐,该气罐距离艉封板的纵向距离按规范要求的最小值1.5 m进行选取。被撞船模型范围选择较长是为了减小被撞船端部边界约束对结果的影响。追尾情况下取最危险的情况,即被撞船中途停止运动,撞击船以设计航速 3.3 m/s追尾被撞船。假定撞击船为刚体,在撞击后被撞船舶不发生运动(被撞船舶端部刚性固定),被撞船舶的变形能都是来自于撞击船的动能。

图1 碰撞有限元模型(追尾方案)

2 结果分析

2.1 被撞船舶整体结果分析

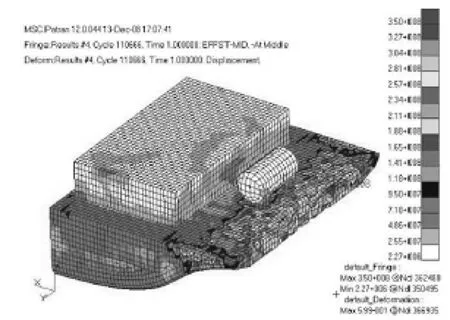

该碰撞方案下,被撞船极限撞深达到1.082 m,最终时刻被撞船舶的整体应力、应变如图2、图3所示。考虑到所要评估的区域为尾部甲板区域,为了更清晰地显示碰撞区域的情况,隐掉了货舱区域,仅显示艉封板至货舱最尾端的应力、应变情况。

从图2可以看出,追尾方案下被撞船舶最终时刻的最大应力将近350 MPa,远大于屈服应力,艉封板上的碰撞区域产生了最大应力,有些区域构件相应的应力也超出了屈服应力,但碰撞区域还是显示出较大的应力集中。从图3中可以得到,追尾方案下被撞船碰撞区域应变值较大,甲板纵桁上部分单元应变值已达到失效应变、单元失效,其余部分最大变形值为0.254 m,并且变形值较大区域相对来说很集中。船底板、艉封板、甲板板、甲板纵桁和船底纵桁上的碰撞区域为主要区域,这些区域上的构件都有较大程度的损伤,说明了在船舶碰撞过程中碰撞损伤有局部性的特点。

图2 被撞船最终时刻追尾碰撞应力图

图3 被撞船最终时刻追尾碰撞应变图

2.2 气罐及其基座的应力应变分析

方案中的撞击船未直接撞击到气罐,但是船体结构受到破坏而波及到设置于开敞甲板上的气罐基座和气罐。由于最终状态下极限撞深为1.082 m,因而需探讨气罐和气罐基座的最大应力和应变随撞深的变化情况。气罐应力-撞深曲线和气罐基座应力-撞深曲线分别如图4和图5所示。

在整个碰撞过程中,可以明显看出随着深度的增加,气罐上的应力呈现出非常明显的非线性。该方案下,气罐的最大应力为67 MPa,小于其屈服应力,最大应力位置处于气罐与气罐基座的相交处,且在整个碰撞历程中,各个撞深下的最大应力也基本处于气罐与气罐基座的相交位置。

对于气罐基座而言,当刚性船艏碰到被撞船时,气罐基座上立即有较大应力产生,0.554 m 撞深范围内,基座上的应力随撞深的增加而增加,0.7 m 撞深到极限撞深之间,其上的应力已经过渡到一个较为稳定的值。该方案下,气罐基座上产生了应力的最大值,约为221 MPa,与屈服应力235 MPa相差无几。但从图6中发现,各撞深下气罐基座应力最大值均出现在与甲板相交位置,应力集中现象较为明显。应变方面,气罐整个时间历程的应变值全部趋于零,说明整个碰撞过程中气罐未发生大的变形,气罐较为安全。气罐基座具有一定的应变值,但最终最大应变值只有0.006 99,远小于其失效应变,且应变较大区域为与甲板的相交位置,距离气罐较远。

图4 气罐应力-撞深曲线

图5 气罐基座应力-撞深曲线

图6 气罐及气罐基座应变图

2.3 能量吸收

能量吸收方面,在刚性艏撞击船体后,被撞船的能量全部来源于撞击船体后所产生的能量,撞击完成后2条船都呈现出静止状态,被撞击船舶的应变能都是源自于撞击船的动能[6]。各构件能量-时间历程曲线显示如图7所示。

图7 各构件能量吸收曲线

图7为碰撞后各构件的能量吸收情况:甲板板吸收的能量占到很大的比重,是总能量的 22.93%,船底板次之,吸能占总能量的 20.50%。此外,艉封板、船底龙骨及甲板纵桁为主要吸能构件,其余构件相对来说吸收能量较少,气罐基座吸能所占比例很小,仅占总能量的 0.01%,可以忽略气罐吸能。因此,从吸能方面看,气罐和基座都是安全的。

各构件吸能的总能量小于球鼻艏的初始动能,这是因为在撞击完毕后,一方面由于振动等原因,被撞船和撞击船在垂直方向和船宽方向可能仍具有少许的动能存在,另一方面在碰撞过程中,由于部分单元失效,有部分能量被损失掉了。

3 结论

本文运用MSC.Dytran 软件分析了内河柴油-LNG 双燃料动力散货船在发生碰撞事故时对艉部开敞甲板上气罐产生的影响。选取2艘内河散货船,通过软件模拟得出LNG 动力船舶在发生追尾和舷侧侧向垂直碰撞(沿气罐轴线方向)时船体结构、气罐和气罐基座的响应情况,得出以下结论:

(1)追尾情况下,极限撞深达到1.082 m,船体结构发生损伤变形的区域主要集中在甲板板、船底板、艉封板、船底龙骨及甲板纵桁,碰撞损伤具有明显的局部性。

(2)追尾情况下,开敞甲板上的气罐所受最大应力为67 MPa,应变值基本为零,其吸能对于船舶总体吸能而言可以忽略,因此追尾情况下气罐处于安全状态;该方案下的气罐基座应变值也很小,远小于其失效应变,其吸能仅占船舶总吸能的0.1%,但最大应力接近屈服应力。由于各撞深下应力最大值多出现在气罐基座和甲板的相交位置,在实际操作中,可考虑将基座与甲板接触区域一段做适当加强。

(3)两船侧向垂直碰撞情况下,极限撞深达到0.786 m,船体结构发生损伤变形的区域主要集中在甲板板、舷侧外板、船底板及艉封板,碰撞损伤亦具有明显的局部性。

(4)由于气罐及基座距离舷侧的距离较大,在船舶发生侧向垂直碰撞时,气罐最大应力仅为28.8 MPa,应变和吸能基本可忽略;气罐基座在侧向垂直碰撞下的应力也仅为80.4 MPa,小于其屈服应力,应变和吸能也基本可忽略,因此,可认为气罐及其基座在该碰撞方案下是安全的。

[1] 张丽英.海商法[M]. 北京,清华大学出版社,2006.

[2] 王自力,顾永宁.船舶碰撞研究的现状和趋势[J]. 造船技术,2000(4):7-12.

[3] 王自力,顾永宁.超大型油轮双壳舷侧结构的碰撞性能研究[J].中国造船,2002,43(1):58-63.

[4] 陶亮,船舶舷侧结构碰撞性能研究[D]. 大连,大连理工大学,2006.

2015-07-16

徐伟(1967—),男,工程师,主要从事船舶检验工作;高茂进(1967—),男,高级工程师,主要从事船舶检验工作。

U661.43

A