船舶建造过程中薄板变形问题及其控制

闫永思 ,袁红莉,陈维威

(1.集美大学 轮机工程学院,福建 厦门 361000;2.厦门船舶重工股份有限公司,福建 厦门 361000)

船舶建造过程中薄板变形问题及其控制

闫永思1,袁红莉1,陈维威2

(1.集美大学 轮机工程学院,福建 厦门 361000;2.厦门船舶重工股份有限公司,福建 厦门 361000)

采用薄板焊接结构的船舶在建造中为了保证建造质量,必须对薄板变形加以控制。薄板变形问题不仅影响着船舶整体外观,而且关系到船舶安全与性能。为减少船舶建造过程中的薄板变形,分析了不同施工阶段引起薄板变形的原因,并结合实际建造经验,对不同阶段控制薄板变形的有效工艺措施做了总结,给出了有效控制薄板变形的焊接工艺参数。

薄板;船体变形;焊接变形;矫形工艺

0 引言

由于船舶薄板焊接结构能减轻船舶自重,提高航速等技术性能,而且薄板本身也具有重量轻、工艺性能好(易加工、易成型)的特点,所以薄板焊接结构被广泛应用。但是,薄板自身拘束度小,焊接时会产生横向收缩、纵向收缩、回转变形、角变形和弯曲变形等问题[1],严重时会由于失稳而产生波浪变形,且很难矫正,因而薄板变形的控制一直是船舶建造的难题之一。目前国内外对于薄板焊接结构比较注重其理论研究,而对工艺措施则研究不足。本文结合实际建造经验,对控制薄板变形的工艺措施做了总结并给出有效控制变形的焊接工艺参数。

1 产生薄板变形的主要原因

薄板在船舶建造的堆放、吊装、下料、拼板过程中都会产生变形。同时,建造过程中施工工艺也会引起薄板变形,其中焊接是引起薄板变形的最主要工艺。薄板焊接变形与焊接材料、工艺、方法及设备、环境等诸多因素有关,是在船舶建造过程中最难控制的[2]。

薄板堆放时,如果堆放不合理,比如堆放层数太多,薄板与架台之间接触面积太小引起薄板受力集中而变形。吊装时引起薄板变形的主要因素也是受力集中。在下料阶段,不同的切割方法会引起不同程度的切割变形。激光切割产生的变形比等离子切割产生的薄板变形大。船厂大部分用的是等离子切割技术,此项技术切割下来的薄板,立即会经过外力拉伸的处理工序,因此产生的变形很小,可以忽略。在拼板、组立阶段,薄板变形的主要形式是焊接变形。引起薄板焊接变形的最本质因素有2种,分别为:热变形和焊件的刚性条件。

焊接变形的形成原因可大致分为以下几点:

(1)焊缝的位置不对称。焊缝不对称会引起薄板的焊接弯曲变形。焊缝位置的布置应当尽量靠近焊件截面的中和轴,焊缝离中和轴越远变形就会越大[3]。布置多道焊缝时,焊缝应当对称于焊件界面的中性轴布置,从而减小焊件的弯曲变形。

(2)连续焊产生的热变形比断续焊产生的热变形大。

(3)焊缝数量越多、截面的尺寸越大所产生的焊接变形就会越大。设计时,要尽量减少不必要的焊缝,从而减少焊接变形。

(4)焊接方向不合理。焊缝的焊接方向的不同会产生不同的应力状态。

焊接分段阶段产生的薄板结构变形主要是由焊件结构的装焊顺序不合理引起的。焊件结构的装焊顺序能引起构件在不同装配阶段刚性化和重心位置改变,若顺序安排不合理,将会产生焊接变形。因此,焊接分段阶段应先安装纵向角钢或球扁钢,待焊接后再安装横向扁钢、T 型材、片体等结构。

2 薄板变形的控制

薄板变形问题产生于船舶建造的每一个阶段,从堆放、吊装到下料加工阶段、拼板阶段、中小组立、片体阶段、大组立阶段。每一个阶段都有相应的控制薄板变形的措施。堆放、吊装阶段的变形是机械变形,是因为板材受力不均匀所引起;后面施工阶段的变形绝大部分都是由焊接引起的变形,焊接变形也是船舶建造中变形产生的主要原因。控制焊接变形的措施一般可以分为3种:焊前措施、焊接过程中措施和焊接后的措施[4]。

2.1 堆放吊装阶段薄板变形控制

堆放阶段如果薄板堆放的层数太多,堆放平台不平整就会引起板材受力不均而产生塑性变形。在堆放薄板时,应该增加板材与支撑板架之间的接触面积,并且不要堆压太高。板材吊装时,用门架来支撑板材会使得薄板受力更加均匀不易产生变形。中组立片体吊装应焊接吊码,避免用钢板夹产生塑性变形。运输过程尽量采用大托盘或平板车运输,如需采用门架叠放运输,应用连体门架。运输时,应注意叠放平稳,大块放在底下,减少长时间放置产生应力变形,禁止不规则叠放(根据片体形状不同采取正确叠放,原则上采取3~4 个门架放置)。

2.2 下料加工阶段的变形控制

无论是球扁钢或者角钢下料后必须经过挡床或者火工校直,直线度小于3 mm。

板材10 mm 以下必须采用等离子切割下料,下料前,要检查放置在切割平台的板材水平度以及是否有变形,板边不能出现明显的上翘或下塌,确保切割面垂直度。切割时,应先调整好与板厚匹配的机台电压、电流、气压、速度等参数再开始切割,保证零件尺寸精度和板边的垂直度≤4°(即7 mm 板的板边上下面尺寸差应不大于0.5 mm)。为减少各阶段变形,拼板肩上尽量减少开孔。

2.3 拼板阶段

拼板阶段要保持场地的平整度,每个月对地线进行刨平1~2次,保持地面平整。

调整好匹配的焊接参数,以减小焊接变形,保证焊接质量。拼扳焊缝埋弧焊焊接后不允许有折角,如焊接后产生折角可采取以下3种方式处理:

(1)放压载铁等重物约束变形,待焊缝冷却后再移开。

(2)焊缝上面垫板采用大锤进行锤击的方式对焊缝消除应力。

(3)以气刨重新焊接的方式进行处理。折角变形控制在2 mm 以内。焊缝检查制作直线木样板进行比对。板片原则上需纵向翻身,如采用横向翻身应对焊缝进行加强。拼板后板片应减少不均衡叠压,避免局部受到折角或不规则变形。

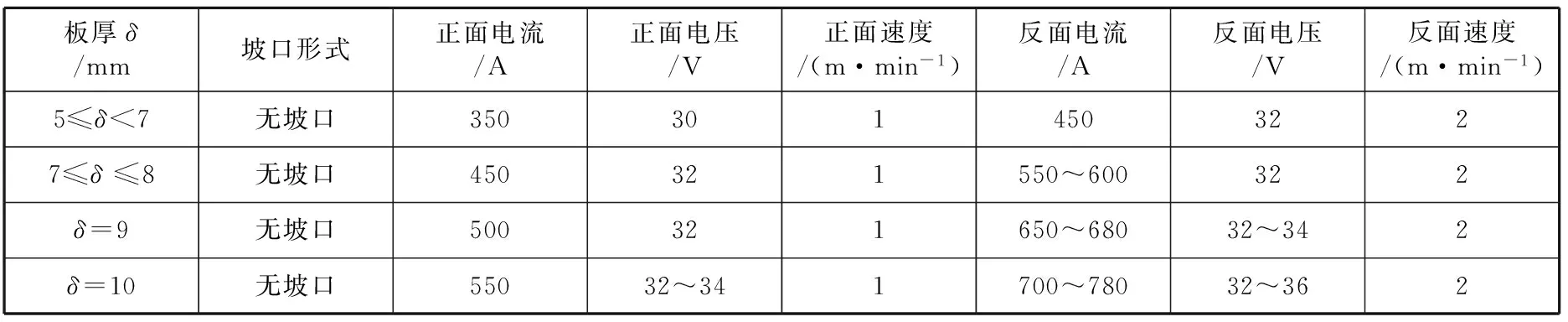

板片拼板后叠放时,板面应放在吊耳等高的圆管支撑上。吊耳应套圆管保护,以减少叠放变形。拼板片体的运输采用固定工装门架。拼板焊接的工艺参数见表1。

表1 拼板焊接工艺参数

2.4 中小组立和片体阶段

此阶段T型材采用角焊机焊接,3 m长以上进行分段退缩焊以减少变形。焊接后进行水火矫直,直线度偏差小于3 mm。

所有片体在水平框形胎架上面制作。大组立安装自由边采用活络加排进行加强控制变形,结构通过拼板焊缝位置采用焊缝打磨平的方式进行装配,禁止在结构上面以通焊孔的方式安装。片体制作先安装纵向角钢或球扁钢,焊接应采用单头或者双头角焊机进行焊接,再装配横向扁钢、T 型材。片体骨材焊接时先从中间往两边焊接,如果结构较多应采取间隔跳焊。

片体每根骨材的焊接需采取退缩焊接方式进行,应注意保留待焊区。片体球扁钢焊接尽可能的采用角焊机进行,严格控制焊接电流电压。焊前焊角、焊接顺序标注清晰,而型材必须先对接校直后才能上片体装焊。

片体制作完整之后首先对内部结构进行火工矫直,直线度控制在3 mm 以内;接着将片体翻身,加排并组合成一体。合拢接口采用固定加排进行加强,不背烧。加排的主要目的是为了方便吊运及分段的最后火工矫正。

2.5 大组立阶段

此阶段胎架的水平度偏差不能超过3 mm。强结构如T型材和纵横壁片体结构的下面必须要有胎架支撑。

为减小变形应提前将自由边固定加排预埋进胎架里面(分段脱胎带入分段中)。基准板上胎架后与胎架的连接采用小铁板进行焊接,以减少对胎架平面度的损坏。此阶段控制薄板变形的一个重要措施是要恰当处理焊接及火工,尤其对焊接顺序要安排得当。一般原则是:先焊外板与外板拼板焊缝,然后焊结构的对接焊缝,再焊结构与结构的角焊缝,最后焊接结构与外板之间的角焊缝。火工在分段完工之前进行。焊接参数的明确规定是为了保证焊接及焊后的质量。结构焊接的工艺参数见表2。

表2 结构焊接的工艺参数

焊接顺序也是影响薄板结构焊接变形的重要因素。为使得薄板焊接变形尽可能得小,要选择合理的焊接顺序。

(1)基准板对接缝焊接顺序

基准板定位前胎架的基准面以及密度必须满足精度要求,同时要遵守基准板不点胎的相关规定,以减少修补量。补充说明:基准板不点胎,不是整片基准板都不点胎,而是仅选取基准板的几个“硬点”进行固定,这些硬点例如:T 型材与T型材的交点,T 型材与壁板的交点,壁板与壁板的交点等。当这些硬点处在需求的平面之后,表明整个构架的平面度符合要求。基准板若是由2~3 块拼板拼接而成,板缝则可以从头至尾焊接完整,不用退缩焊。

(2)基准板上面型材的焊接顺序

焊接顺序:平对接→立对接→立角焊→平角焊→由内往外。若基准板需要待焊区的必须保留,一般情况下,与外围板对接的结构按照图纸标注需求预留待焊区,以确保后续对接的精度。

(3)分段装配完整后,按规范实施焊接。分段完整性壁板对焊接的焊接顺序:平对接→立对接→立角焊→平角焊→由内往外。

(4)甲板的焊接要采用对称退缩焊,舾装件的焊接也要处于受控状态。分段胎上完整性之后,脱胎要水平放置,支撑必须在强档处,然后才能进入火工阶段。

(5)壁板凹凸变形的火工顺序。壁板背烧时应每间隔一档进行背烧。实际操作时从变形小的先进行,然后再进行变形大的,直到最后完整为止。

(6)型材与壁板同时进行的火工顺序。当型材与壁板同时变形的时候,应先火工型材再火工壁板然后待壁板校平之后再对变形超标型材进行火工。

(7)对于有些变形量较大的板,虽经火工处理,但还无法达到精度要求的,则必须采用借助外力辅助的火工方法,起到事半功倍的效果。

3 结论

本文主要从建造工艺这一方面阐述了船舶建造过程中所面临的薄板变形问题,以及工艺上对于薄板变形的控制措施,重点陈述了焊接工艺对焊接变形的影响,并且文章在总结建造经验的基础上给出了控制薄板变形的具体工艺措施和焊接工艺参数。以上所述工艺措施和工艺参数在控制薄板变形方面都取得了很好的效果。

[1] 方总涛,孙勃,李春润,等.薄板焊接变形控制措施的研究进展[J].现代焊接,2011(7):20-22.

[2] 杜小明,廖鑫海.船舶薄板焊接变形及对策[J].企业技术开发,2012,31(19):51-53.

[3] 王长生,薛小怀,楼松年,等.薄板焊接变形的影响因素及控制[J].焊接技术,2008,34(4):66-68.

[4] 陆皓,陈俊梅,陈家本.薄板结构焊接变形数值模拟及其应用[J].电焊机,2007,37(6):71-74.

[5] 张蔚.高速船钢质薄板结构焊接变形研究 [D].武汉:武汉理工大学,2009.

2015-04-15

闫永思(1990—),男,硕士研究生,从事船舶与海洋结构物结构性能与安全性研究;袁红莉(1967—),女,高级工程师,副教授,主要从事船舶建造工艺技术研究。

U671.4

A