温度及氢化物对Zr-Sn-Nb合金焊缝疲劳裂纹扩展行为的影响研究

魏连峰,崔光顺,包 陈,郑 勇,王世忠

(1.中国核动力研究设计院 反应堆燃料与材料重点实验室,四川 成都 610041;2.西南交通大学 力学与工程学院,四川 成都 610031)

与传统的铁、铜、镍等金属元素相比,锆具有较低的密度、热膨胀系数、热中子吸收截面,还具有耐腐蚀、加工性能好、机械强度适中等优点,使得锆及其合金在核工业以及航空航天等特殊领域具有极广泛的应用[1-4]。

Zr-Sn-Nb合金是我国自主研发的新型锆合金,是先进燃料元件的候选材料之一,应用过程中常采用熔化焊的方式进行连接。一方面焊接会导致微观组织改变,引起应力集中,而焊接结构疲劳破坏往往起源于焊接结构的应力集中区。另一方面,作为燃料元件的锆合金在堆内的振动会产生交变弯曲应力,启停堆和运行期间的温度波动也会引起热循环应力。在交变应力的作用下锆合金燃料元件的焊接区域极易诱发疲劳裂纹[5]。

近年来,对新锆合金的研究主要集中于耐腐蚀性能、吸氢性能以及低周疲劳等方面。锆能抵抗大多数有机酸、无机酸、强碱和一些熔融盐的腐蚀侵害,因此,腐蚀环境中的一些关键部件可使用锆材来提升使用寿命[6-7]。然而,锆具有强烈的吸氢能力,其吸收的氢大部分来自于锆/水反应[8]。高温下锆可溶解50%(原子分数)的氢,随着温度的下降,溶解度急剧减小,一旦超过极限固溶度,过量的氢就会以氢化锆的形式析出,从而引发氢脆破坏[9-11]。另外,相关研究[12-14]表明,氢化物的存在对锆合金的力学性能有显著影响,如塑性降低、强度提高等。

Li等[15]研究了含有氢化物的Zr-Sn-Nb-Fe合金管材在室温下的疲劳裂纹萌生和扩展行为。结果表明,疲劳裂纹从氢化物处启裂扩展。Nikulin等[16]对E110锆合金样品(渗氢和未渗氢)进行了低周疲劳测试,解释了不同氢化物取向的E110锆合金疲劳裂纹扩展机理。周军等[8]研究了不同氢含量对NZ2锆合金疲劳裂纹扩展行为的影响。结果表明,氢含量增加导致NZ2合金的疲劳裂纹扩展速率增加,抗疲劳裂纹扩展能力降低。苟渊等[17]采用紧凑拉伸试样,研究了不同氢含量的Zr-4及Zr-Sn-Nb合金在室温下的疲劳裂纹扩展行为。结果表明,氢含量对疲劳裂纹扩展速率影响微弱,疲劳断裂受通常的裂纹萌生、稳态扩展和瞬间断裂机制控制。黄学伟等[18]采用薄片漏斗试样开展了Zr-Sn-Nb合金室温和500 ℃高温下的低周疲劳行为研究。结果显示,高温对Zr-Sn-Nb合金疲劳寿命有显著影响,随着应变幅的增加,温度影响趋弱。

虽然针对锆合金疲劳行为的研究已有较多文献报道,但针对Zr-Sn-Nb合金焊接板,同时考虑温度和氢化物影响的疲劳裂纹扩展行为的研究却非常罕见。本文拟对用于燃料组件制备的Zr-Sn-Nb合金焊接板材进行疲劳裂纹扩展行为试验,研究温度和氢化物对母材和焊缝疲劳裂纹扩展行为的影响,获得不同温度和氢含量条件下锆合金的疲劳裂纹扩展规律,为典型结构失效分析和可靠性评估奠定基础。

1 材料及方法

1.1 材料

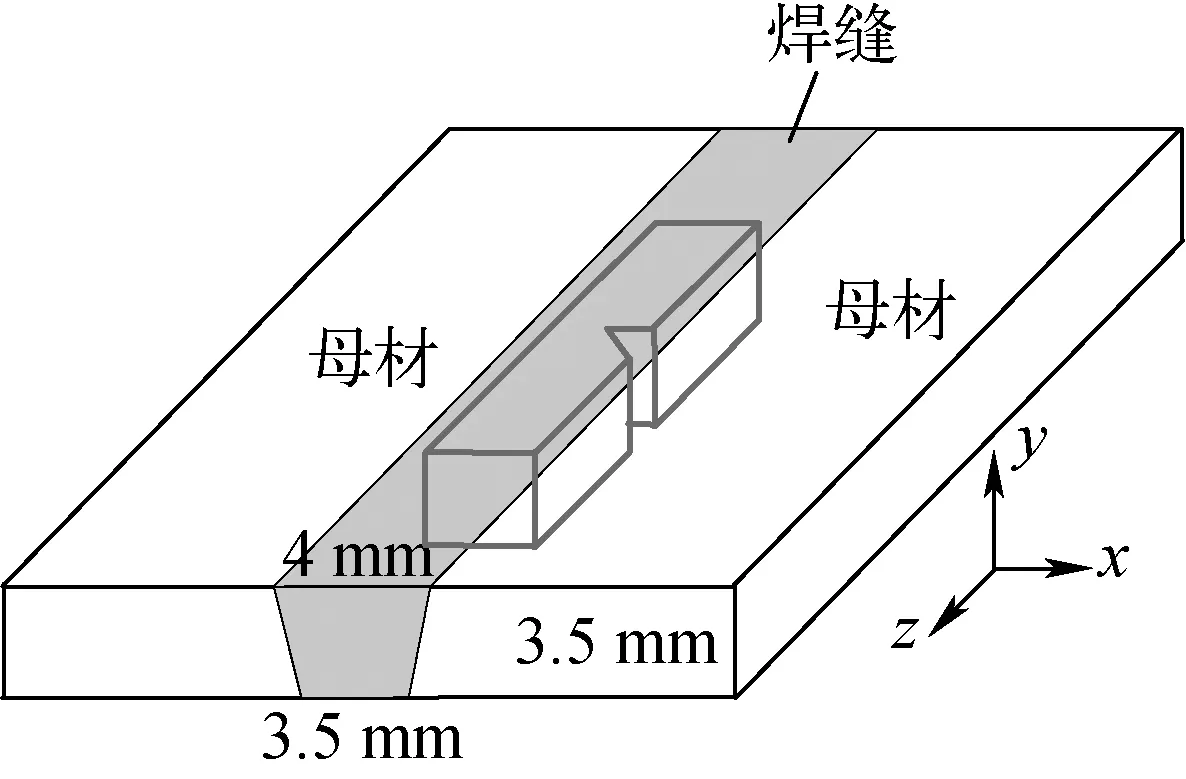

反应堆燃料组件用Zr-Sn-Nb合金板材,厚度4 mm,化学组成(质量分数)如下:Sn,0.8%~1.2%;Nb,0.25~0.35%;Fe,0.3~0.4%;Cr,0.05~0.10%;O,0.09~0.12%;Zr,余量。采用真空电子束扫面焊接方法进行试板焊接,冷却后形成如图1所示的焊缝。

图1 Zr-Sn-Nb合金板焊接及取样示意图Fig.1 Schematic showing of welding and specimen extraction for Zr-Sn-Nb alloy

分别在Zr-Sn-Nb合金焊接薄板母材区和焊缝区截取三点弯曲(SEB)试样,试样尺寸如图2所示。其中,L=14 mm、W=3.5 mm、B=3.5 mm、a=0.5 mm。

图2 SEB试样构形及尺寸Fig.2 Configuration and size of SEB specimen

采用高压釜腐蚀方式对部分Zr-Sn-Nb合金焊接薄板进行人工渗氢处理:首先采用30%H2O+30%HNO3+30%H2SO4+10%HF对焊接板进行酸洗以去除表面的氧化物及油污,然后在高压釜内加入1 mol/L的LiOH溶液,将酸洗后的焊接板用挂钩穿上悬挂在釜内,在360 ℃和18.6 MPa下腐蚀500 d。

腐蚀渗氢后母材和焊缝区域的氢化物金相图示于图3。由Image-Pro Plus软件统计出氢含量约为350 ppm。从图3可见,母材区氢化物取向相对均匀,基本沿水平方向分布;焊缝区域的氢化物密度更大,取向也多沿水平向分布。

图3 Zr-Sn-Nb合金焊接板腐蚀渗氢后氢化物分布Fig.3 Distribution of hydride in Zr-Sn-Nb alloywelding sheet after hydrogenated

1.2 疲劳裂纹扩展速率试验

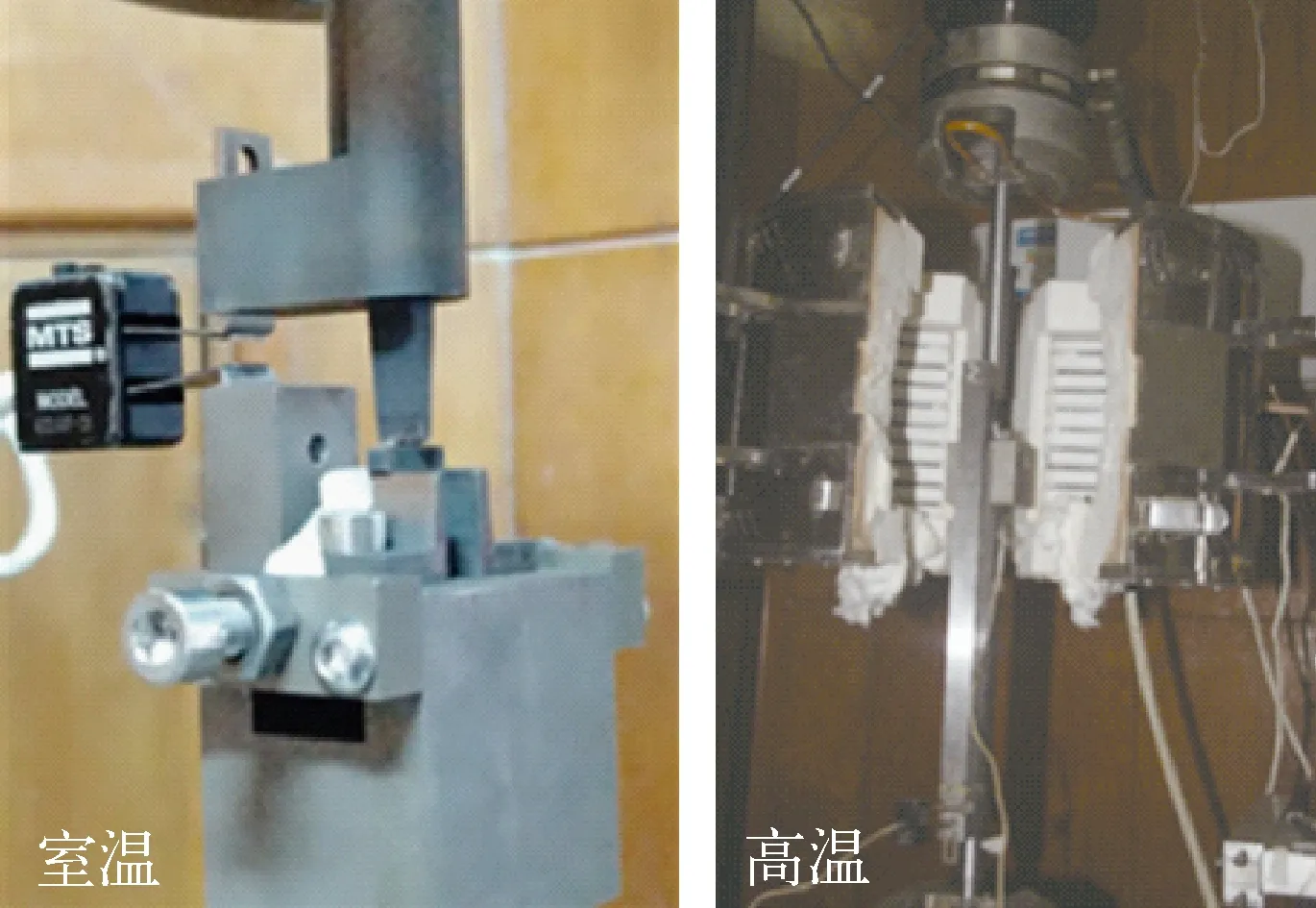

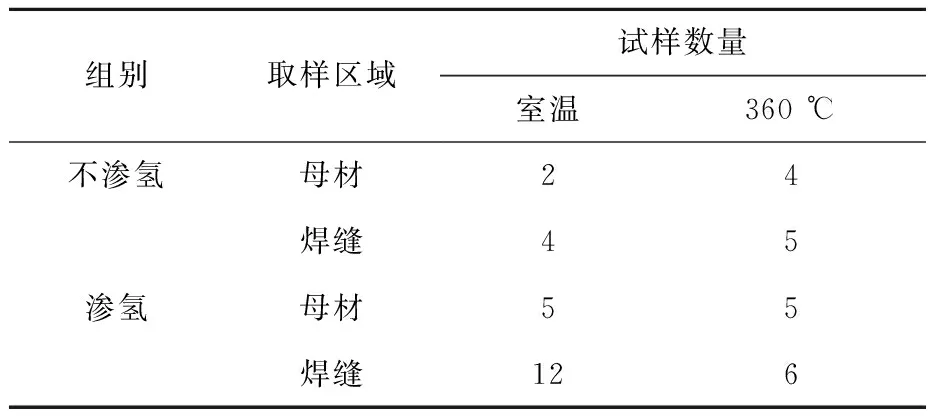

预制疲劳裂纹在室温下进行,采用等应力强度因子范围ΔK控制,以保证裂纹扩展驱动力均匀及确保裂纹尖端不出现大范围屈服。疲劳裂纹扩展速率试验参照ASTM E647[19]相关要求进行,在MTS809 25 kN电液伺服材料试验系统上完成,采用图4所示加载系统。SEB试样的加载线位移由安装在刚性外延机构上的COD引伸计测得,该引伸计标距为5 mm、量程为4 mm、精度为0.5%。正式疲劳裂纹扩展速率试验采用恒载荷幅控制。试验工况列于表1。

图4 疲劳裂纹扩展速率试验加载系统Fig.4 Loading system of fatigue crack growth testing

表1 试验工况Table 1 Test condition

采用柔度法测量试样的实时裂纹长度,裂纹长度由式(1)计算。

(1)

式中:a为有效裂纹长度,mm;W为试样宽度,mm;B为试样有效厚度,mm;E为弹性模量,MPa;Cx为试样柔度,mm/N;S为跨距,mm;Ux为无量纲参量;di为常数。

以Paris模型描述稳定扩展阶段的da/dN-ΔK曲线:

da/dN=CΔKm

(2)

其中,N为循环次数。

为考察疲劳裂纹扩展试验数据的分散性,参照杨冰等[20]的方法计算得到概率疲劳裂纹扩展曲线。相应的分析流程如下。

对式(2)两边取对数,并令X=lg ΔK、Y=lg(da/dN)、B=lgC,则任意可靠度p下的Paris模型为:

Yp=Bp+mpX

(3)

将Paris模型表示为均值和均方差曲线的形式:

Yμ=Bμ+mμX

(4)

Yσ=Bσ+mσX

(5)

式中:m为拟合参数;下标μ、σ分别表示参数的均值和均方差。根据对数正态分布函数特征,任意可靠度p下的裂纹扩展速率与均值和均方差之间满足以下关系:

Y=Yμ+ZpYσ

(6)

式中,Zp为可靠度p下标准正态分布的百分位值。

将式(4)、(5)代入式(6)得到任意可靠度p下的裂纹扩展曲线,即p-da/dN-ΔK曲线:

Zp(Bσ+mσlg ΔK)

(7)

考虑到相同条件下不同试样得到整套裂纹扩展数据的随机特性,将n对试验数据(da/dNi,ΔKi)(i=1,2,…,n)看作独立读取的数据,通过以下方法确定式(7)中的相关参数:首先采用相关系数优化法,用式(4)所示的均值曲线方程拟合整套试验数据,求得参数Bμ和mμ;然后将Bμ和mμ代入式(7),采用极大似然法确定参数Bσ和mσ。

2 结果与讨论

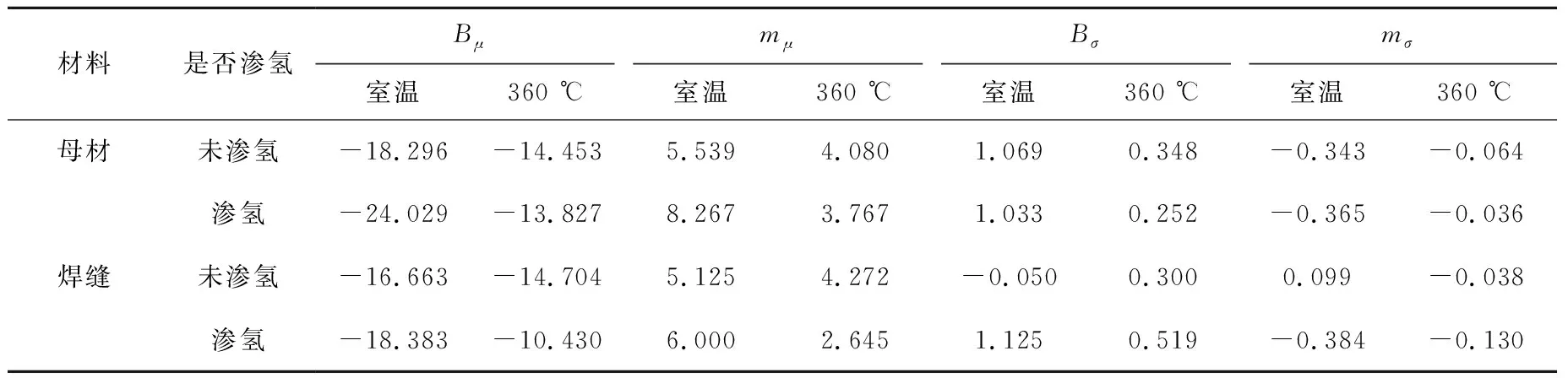

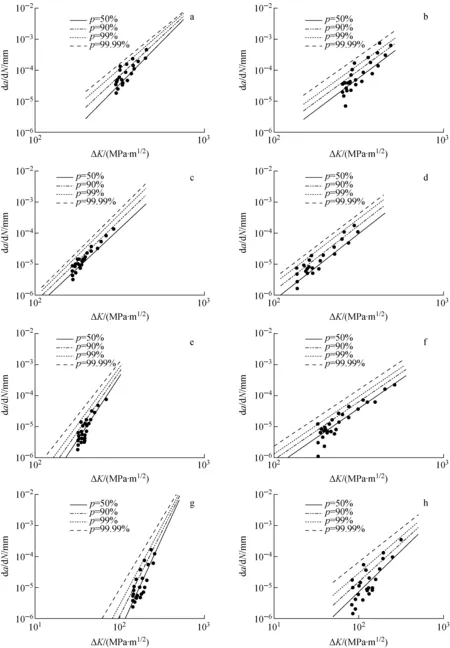

Zr-Sn-Nb合金母材和焊缝在不同条件下的p-da/dN-ΔK模型参数列于表2,相应的p-da/dN-ΔK曲线示于图5。由表2和图5可见,p-da/dN-ΔK曲线均可较好地描述Zr-Sn-Nb合金母材和焊缝在不同条件下da/dN-ΔK曲线的数据分散性。对于相同的材料,360 ℃下da/dN-ΔK曲线的分散性相比室温下的更大。

基于表2中的模型参数,对不同处理条件下母材和焊缝试样p=50%时的da/dN-ΔK预测曲线进行对比分析,结果示于图6。从图6可见,温度对未渗氢母材和焊缝的疲劳裂纹扩展规律有不同程度的影响。对于未渗氢母材,室温下的da/dN-ΔK曲线低于360 ℃下的。对于未渗氢焊缝,室温下的da/dN-ΔK曲线与360 ℃下的存在交叉现象。从图6还可看到,在室温和360 ℃下,未渗氢母材的da/dN-ΔK曲线明显低于相同温度下未渗氢焊缝的。该结果表明,相同温度下,未渗氢母材的抗疲劳裂纹扩展性能均优于未渗氢焊缝。对于渗氢母材,室温下的da/dN-ΔK曲线与360 ℃下的存在交叉现象。对于渗氢焊缝,室温下的da/dN-ΔK曲线与360 ℃下的也存在交叉现象。

对比图6中室温下渗氢与未渗氢母材和焊缝疲劳裂纹扩展规律可见,未渗氢母材和焊缝的da/dN-ΔK曲线均低于渗氢后的da/dN-ΔK曲线,这表明,Zr-Sn-Nb合金母材和焊缝渗氢后的抗疲劳裂纹扩展能力降低。这是由于渗氢处理后析出的脆性氢化物聚集在裂纹尖端附近,导致其相对于未渗氢母材和焊缝更易发生启裂扩展,从而降低了其抗疲劳裂纹扩展的能力。

对比分析360 ℃下母材和焊缝疲劳裂纹扩展规律可发现,未渗氢母材的da/dN-ΔK曲线略高于渗氢母材的da/dN-ΔK曲线。这是由于360 ℃下,原来聚集在裂纹尖端附近的氢化物部分溶解或扩散,使渗氢母材发生启裂扩展的概率相对于室温时有所降低,从而提高了抗疲劳裂纹扩展能力。

表2 Zr-Sn-Nb合金焊接板不同条件下的p-da/dN-ΔK模型参数Table 2 Parameter of p-da/dN-ΔK model for Zr-Sn-Nb alloy welded sheet at different conditions

a——未渗氢母材,室温;b——未渗氢母材,360 ℃;c——未渗氢焊缝,室温;d——未渗氢焊缝,360 ℃;e——渗氢母材,室温;f——渗氢母材,360 ℃;g——渗氢焊缝,室温;h——渗氢焊缝,360 ℃图5 Zr-Sn-Nb合金母材和焊缝在不同条件下的p-da/dN-ΔK曲线Fig.5 p-da/dN-ΔK curves of Zr-Sn-Nb alloy base metal and welded seam under different conditions

图6 不同处理条件下母材和焊缝疲劳裂纹扩展规律对比Fig.6 Comparison of fatigue crack growth law of base metal and welded seam under different treatment conditions

3 结论

1) 腐蚀吸氢后,析出的脆性氢化物主要沿水平向分布,且在裂纹尖端附近聚集,从而对Zr-Sn-Nb锆合金母材和焊缝的疲劳裂纹扩展行为产生显著影响。在相同温度下,由于脆性氢化物的析出导致启裂扩展概率增加,渗氢母材和焊缝的抗疲劳裂纹扩展能力明显低于未渗氢材料。

2) 360 ℃下,聚集在渗氢母材裂纹尖端附近的脆性氢化物部分溶解或扩展,使其抗疲劳裂纹扩展能力相对于室温条件时明显提升。然而,对于渗氢焊缝,由于其高温下脆性氢化物溶解或扩散的程度有限,因此在360 ℃下的抗疲劳裂纹扩展能力提升有限,使得渗氢焊缝在室温和360 ℃下的da/dN-ΔK曲线出现交叉现象。