TC4635-Q型钢模台车框架系统静力学分析

徐锦元,张政武,何 勇

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

随着水利隧道、公路铁路交通、国防基地建设等工程的迅速发展,用于隧道混凝土二次衬砌的钢模台车应用范围越来越广泛。但由于隧道的复杂性,对钢模台车的要求也随之提高,如王宗敏等[1]与陈启伟等[2]采用了多种全圆针梁式钢模台车分别应用于菲律宾安嘎特供水工程中的马蹄形断面隧洞与台山核电站取水隧洞工程海水引水隧道中,实现了最大限度平行交叉作业与连续跳板流水线作业;苟亚辉等[3]介绍了侧墙模板台车在深圳地铁车站盖挖逆作法施工中的应用,成功缩短了工期、提高了施工质量;廖湘辉等[4]借助ANSYS软件对钢模台车在无负载状态与极限承载状态下进行了静力学分析,计算出关键支撑结构的强度、刚度,为后续研究提供了参考依据;程伟等[5]提出了一种液压式钢模台车,设计了机电液系统,并对台车门架结构进行有限元分析后提出了结构优化措施。上述台车大多是针对单一隧道断面设计,只能适应某一固定断面尺寸的隧道混凝土衬砌,当隧道断面尺寸发生改变时,则需要更换台车或重新设计,这将大大增加工程成本和人工劳动强度。

当固定台车渐渐无法满足多变复杂的隧道环境时,现在隧道建设中出现了多种可变式钢模台车,可以适应工程中不同尺寸隧道断面的衬砌,如苗双平等[6]针对吉林引松供水工程中多种围岩、不同衬砌厚度,设计了一种可变径全圆针梁台车;程伟等[7]介绍了一种直线段三变钢模台车,可通过液压系统实现台车变高、变跨功能,并对台车结构强度进行了验证。TC4635-Q型台车就是以这种直线段三变钢模台车为基础研发的曲线段可变式钢模台车,该台车通过可调式三角形拱形梁、两节横梁和3节立柱的抽拉式箱型结构,以及可滑动的人字型支撑等能够实现1/4拱、曲率半径40~60 m范围内,变跨4~6 m、变高3~5 m的100余种变化规格。

本文以该台车为研究对象,首先介绍了台车结构组成,计算出台车作业时最不利工况下承受的外部载荷,并使用Creo建立了台车整体三维模型;然后利用ANSYS分析软件对台车模板系统进行静力学分析,计算出台车框架系统承受的载荷;最后通过对框架系统进行静力学分析,完成对整个台车的强度、刚度的校核,并与理论计算结果作对比,验证台车结构的可行性。

1 台车结构组成

该台车由两个单元截组成,每截沿圆弧形隧道的轴线弧长6 m,总弧长12 m。主要由模板系统、框架系统、行走系统、电气系统和液压系统等组成。其结构组成如图1所示。

(a) 主视图 (b) 侧视图 1.模板系统; 2.框架系统; 3.行走系统; 4.液压系统; 5.电气系统图1 TC4635-Q型台车结构组成

1.1 模板系统

模板系统分为拱顶模板和侧模板。每截拱顶模板沿圆弧形隧道的轴线方向由若干个模板单元节连接而成,每个单元节沿隧道截面径向由若干个标准模板和特殊模板组成。拱顶模板由拱形梁通过两组人字千斤分别支撑在框架系统的内外上纵梁上。圆弧形内外侧模板由连接梁通过侧向千斤分别支撑在框架系统的内外侧立柱上,同时,内外侧模板通过内外拱角模板与拱顶模板相连接,在拱顶模板顶部中间位置设有若干个混凝土浇注口。

1.2 框架系统

框架系统包括上下内外侧纵梁、横梁总成、立柱总成、操作平台等。横梁总成由两端箱型外套、中间箱型内套、内外套之间的移动副摩擦块和箱体内部的伸缩油缸组成,台车变跨通过伸缩油缸推动外套左右移动实现。由台车的变跨引起的变弧通过调节各三角形块之间的可调丝杠实现拱形梁逼近不同跨度下的弧度。立柱总成是由内箱、中箱、外箱组成的3节嵌套箱型结构,内箱、中箱、外箱间设有移动副摩擦块,箱体内部有顶升油缸,台车变高通过顶升油缸推动立柱中箱、外箱上下移动实现。

1.3 其他系统

台车的其他系统包括行走系统、液压系统、电气系统等。由电动机、蜗杆减速器、行走轮、从动轮组成的4套行走机构分别安装于左右下纵梁的前后两端,推动台车在隧道内移动。电气系统是台车动力源和控制中心,由电器柜、控制面板、动力单元、控制模块、电机等组成。液压系统由泵站、液压缸、液压锁、液压阀、油管等组成,是台车完成变跨、变高、平移调整、立模、脱模的动力源[8-9]。

2 载荷计算

台车在工作过程中所受到的载荷分为永久载荷和可变载荷[10]。在载荷计算时,主要考虑模板自重、新浇筑混凝土自重、混凝土作用于模板的侧压力、振捣混凝土时产生的载荷、倾倒混凝土时对垂直模板产生的水平载荷、风载荷和施工人员载荷等。该台车的风载荷和施工人员载荷可忽略不计。当使用泵输送混凝土时,倾倒混凝土产生的水平载荷亦忽略不计,但对于混凝土作用于模板的侧压力、振捣混凝土时产生的载荷等需要根据混凝土结构特点、浇筑工况和台车结构等情况,考虑一定载荷分项系数,得到载荷效应的设计值作为最终计算载荷[11]。

2.1 工况分析

图2 浇筑后隧道断面参数

隧道混凝土二次衬砌时,先由两侧窗口将混凝土泵送至模板外侧腔内,当浇筑至下部窗口高度时,封住下部窗口,改为上部浇筑;当衬砌至上部窗口高度时,改为顶部两侧窗口浇筑;最后封住所有窗口,由顶部中间浇注口继续浇筑,直至填满整个容腔[12]。浇筑时,两侧对称浇筑避免跑模。当混凝土注满振捣、尚未凝固时,对台车模板的载荷最大,本文将这种最不利的工况作为台车的静力学分析依据。其隧道断面参数如图2所示,图中θ为拱心角,h为矢高,L为跨度,H为墙高,s为混凝土厚度,R1、R2分别为外拱与内拱半径。

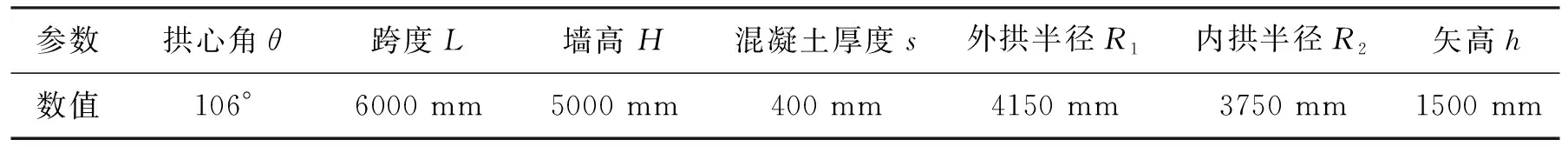

为了准确验证台车的安全性,选择1/4拱、曲率半径为50 m、最大跨度为6 m、最大高度为5 m时的工作状态为满载荷工况,具体参数如表1所示。

表1 满载荷工况下的参数表

2.2 侧部载荷

在上述工况下,台车侧部载荷包括侧模板强度计算载荷和刚度计算载荷。其中,强度计算载荷首先计算出侧压力标准值,然后根据《JGJ162—2008建筑施工模板安全技术规范》[13]选择振捣混凝土时水平载荷标准值、分项系数、折减系数进行求解。刚度计算载荷在侧压力标准值基础上,不考虑振捣混凝土时水平载荷标准值[13]。侧部载荷计算公式与结果如下。

①侧压力标准值P

通过理论与实践,侧压力可按下列算式分别计算,并取计算结果P1、P2中的较小值,即

P1=0.22γct0β1β2V1/2=49.07 kN/m2=4.907×10-2MPa,

P2=γcH=120.0 kN/m2=0.12 MPa,

P1 则 P=P1=4.907×10-2MPa, 其中混凝土重力密度γc=24 kN/m3,新浇筑混凝土的初凝时间t0=200/(T+15)(单位h),混凝土温度T=27 ℃,外加剂影响修正系数β1=1.2,坍落度影响修正系数β2=1.15,混凝土浇筑速度V=2 m/h。 ②侧模板强度计算载荷P3 在侧压力标准值P和振捣混凝土时水平载荷标准值δ1基础上,需考虑分项系数δ2、δ3和折减系数δ4,即 P3=δ4(Pδ2+δ1δ3)=54.81 kN/m2=5.481×10-2MPa。 ③侧模板刚度计算载荷P4 在侧压力标准值P基础上,需考虑分项系数δ2和折减系数δ4,即 P4=Pδ2δ4=50.05 kN/m2=5.005×10-2MPa, 其中振捣混凝土时水平载荷标准值在垂直模板取δ1=4.0 kN/m2=4.0×10-3MPa,且作用范围在新浇混凝土侧压力有效高度内;浇筑时侧压力的载荷分项系数在一般情况下取δ2=1.2;振捣时标准值的载荷分项系数在一般情况下取δ3=1.4;载荷折减系数对于钢面板及支架取δ4=0.85。 在求出侧模板强度计算载荷P3、侧模板刚度计算载荷P4基础上,取二者较大值P3作为台车静力学分析施加的侧部载荷。 图3 拱部载荷分布图 隧道混凝土衬砌过程中,浇筑口处产生的压力最大,为了安全起见,拱部载荷不仅要考虑顶部混凝土的自重载荷,还要加上一定的安全系数,即局部挤压面载荷。由于目前局部挤压面载荷没有明确的理论计算依据,一般根据国内外类似结构或经验进行选取[13]。拱部载荷分布如图3所示,荷载计算公式与结果如下。 ①顶部混凝土的自重载荷P5 P5=γcs=9.6 kN/m2=9.6×10-3MPa, 其中混凝土重力密度γc=24 kN/m3,混凝土厚度s=400 mm。 ②顶模板受到的最大载荷P6 P6=P5+σ=56.6 kN/m2=5.66×10-2MPa, 参考日本歧阜工业公司[13],取局部挤压面载荷σ=47 kN/m2。 在图3中,拱顶模板浇筑口处模板挤压面为拱心角φ=30°在顶模板的投影区域,该区域为顶模板承受最大载荷P6,包括混凝土自重载荷P5和局部挤压面载荷σ,其他区域只考虑混凝土自重载荷P5。 根据图1建立台车简化三维模型如图4所示。该模型包括模板系统、框架系统和其他主要承重结构,而省略了操作平台、行走系统和液压系统等非承重结构。 图4 TC4635-Q型台车简化模型 在求解出模板系统的侧部载荷和拱部载荷基础上,将外侧千斤、内侧千斤、顶部人字千斤固定约束,对模板系统进行静力学求解,计算出侧向千斤与人字千斤约束支反力,即作用于框架系统上的载荷;然后将载荷施加于框架系统的千斤支座上,固定约束内外下纵梁,对框架系统进行静力学求解,从而得到台车静力学分析结果。 3.2.1 模板系统静力学分析 将模板系统三维模型导入ANSYS Workbench软件,设置材料属性为Q235,材料弹性模量为2.06×105MPa,泊松比为0.3,材料密度为7.85 g/cm3。网格划分后,对模型两侧模板和拱顶模板分别施加侧部载荷与拱部载荷,对侧向千斤与人字千斤绞耳内表面施加固定约束[14-15],得到求解后的模型位移云图与等效应力云图如图5所示。 从图5(a)位移云图可以看出,台车最大变形位于拱顶中部浇注口位置,变形量1.636 mm,两侧模板中间连接梁位置最大变形0.9 mm,均小于许用挠度,满足刚度使用要求。从图5(b)应力云图可以看出,模板整体等效应力25 MPa,个别部位出现由于网格划分过密导致的应力集中,一般不作考虑[16],故模板强度满足使用要求。 3.2.2 框架系统载荷求解 框架系统的外载荷来源于模板系统内侧千斤、外侧千斤与拱顶千斤的支反力,每组千斤的支反力与对应施加于框架的力大小相等,方向相反。在外侧、内侧、拱顶模板的16组千斤中,每组施加一个约束,得到一个支反力,共有16个支反力。支反力位置如图6所示,大小通过Solution→Insert→Probe→Force reaction步骤得出。 3.2.3 框架系统静力学分析 框架受到的载荷包括模板质量与千斤支反力。其中,模板质量通过设置模型参数自动求解,千斤支反力施加在每组千斤对应支座绞耳内表面,将框架内外侧下纵梁下表面固定约束,如图7所示,求解后的框架系统位移云图与等效应力云图如图8所示。 (a) 位移云图 (b) 应力云图图8 框架系统位移和应力云图 从图8(a)位移云图可以看出,台车最大变形位于伸缩套筒支撑杆中部,变形量0.691 2 mm,小于其许用挠度vr=l/1000=4.8 mm(l为支撑杆的长度),满足刚度使用要求[17]。外侧立柱最大变形量0.230 4 mm,横梁、纵梁最大变形量皆为0.153 6 mm,也满足刚度使用要求。从图8(b)应力云图可以看出,框架整体等效应力11.743 MPa,满足强度使用要求。 本文分析台车最大位移、应力与文献[7]中的力学计算最大位移、应力对比如表2所示。 表2 台车分析结果对比 由表2可知,传统力学计算与软件分析结果差距极小,且传统力学计算结果皆偏大于软件分析结果,是因为传统力学计算模型没有考虑到台车整体情况,框架系统的位移差距稍大是由于文献[7]中的力学分析模型没有考虑底部伸缩套筒支撑杆。通过结果对比可以反向验证本文台车模型设计与载荷计算的合理性。 本文通过计算TC4635-Q型钢模台车在曲率半径50 m、最大跨度6 m、最大高度5 m的工作状态时承受的载荷,使用ANSYS软件对其模板系统与框架系统进行了静力学分析,计算出台车模板系统最大变形发生在侧模中间连接梁和顶模浇注口,位移量分别为0.9 mm与1.636 mm;框架系统伸缩套筒支撑杆、外侧立柱、横纵梁最大变形量分别为0.691 2、0.230 4、0.153 6 mm,对比传统力学计算结果差距极小。上述研究结果表明台车变形皆处于合理范围内,且具有较大的安全余量,后续研究可以在此基础上通过减轻重量、改进结构等方法进行进一步的结构优化。2.3 拱部载荷

3 台车三维建模及静力学分析

3.1 三维建模

3.2 静力学分析

3.3 分析结果对比

4 结束语