电流密度对钴−碳化铬复合电镀层组织的影响

王帅 ,刘建明 ,黄凌峰 ,刘通 ,张鑫

(1.矿冶科技集团有限公司,北京 100160;2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206;3.特种涂层材料与技术北京市重点实验室,北京 102206)

在镀液中添加一种或多种不同尺寸的不溶于镀液的颗粒,使之在镀液中悬浮或者配置于基体表面,通过金属离子的阴极还原,得以将微粒均匀地包裹,使之进入镀层中的过程叫复合电镀,又叫分散电镀、组合电镀等[1-2]。添加的颗粒增强相使镀层具有了更加优异的综合性能,从而拥有更广阔的应用前景。

钴基复合镀层具有优良的耐高温磨损性能,尤其是在700 °C时仍能保持一定的硬度,被广泛应用于航空航天领域,其中Co–Cr3C2复合镀层与大多数飞机材料的组合都具有良好的界面匹配性能,且在高于300 °C工作时随着温度升高,镀层表面会生成一层玻璃釉层,具有良好的减磨作用[3-6]。然而目前关于Co–Cr3C2复合镀层的工艺研究报道较少,工艺参数对Co–Cr3C2镀层质量的影响规律尚不明确。为提高镀层质量,本文通过复合电镀方法制备了Co–Cr3C2复合镀层,研究了不同电流密度对镀层质量的影响。

1 实验

基材采用镍基高温合金GH4169,试样直径25 mm、厚度4 mm。基材在进行复合电镀之前进行如下表面处理:打磨→去离子水冲洗→活化→去离子水冲洗。复合镀液采用去离子水配制,其基本成分是CoSO4·7H2O 400 g/L、NaCl 20 g/L和H3BO330 g/L,所用Cr3C2粉末粒径为2~10 μm,试验的电流密度分别为5、6、7和8 A/dm2。

采用上海东方光学仪器有限公司的XTL-240显微镜观察试样表面形貌。采用BRILLANT 220型自动切割机将制得的带镀层的试样切开,获取镀层断面,进行金相冷镶制样,400号、800号和1000号砂纸依次打磨后抛光。利用HITACHI SU5000型扫描电子显微镜(SEM)观察镀层表面形貌,并利用附带的能谱仪(EDS)测定镀层中铬的质量分数,采用差值法计算镀层中碳化铬的含量。

2 结果与讨论

2.1 电流密度对镀层形貌的影响

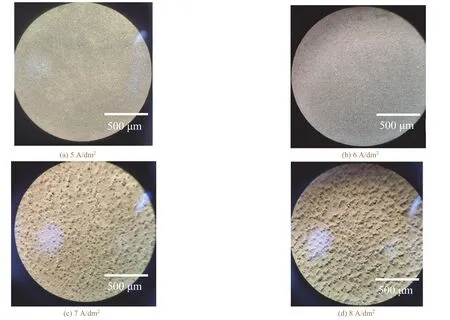

由图1可见,随着电流密度升高,镀层表面先致密后粗糙。分析认为:阴极电流密度较小时,金属沉积较慢,镀液会将来不及被镶嵌的颗粒冲走,导致金属颗粒不容易被镶嵌,因此镀层表面较为平整;随着电流密度增大至6 A/dm2,金属沉积速率增大,金属颗粒更易被捕获,镀层孔隙减少,镀层逐渐趋于致密;电流密度进一步增大至7 A/dm2和8 A/dm2时,金属沉积过快,镀层内部结晶过快,镀层表观粗糙。

图1 不同电流密度下所得Co–Cr3C2复合镀层的宏观形貌Figure 1 Macro-morphologies of Co–Cr3C2 composite coatings electroplated at different current densities

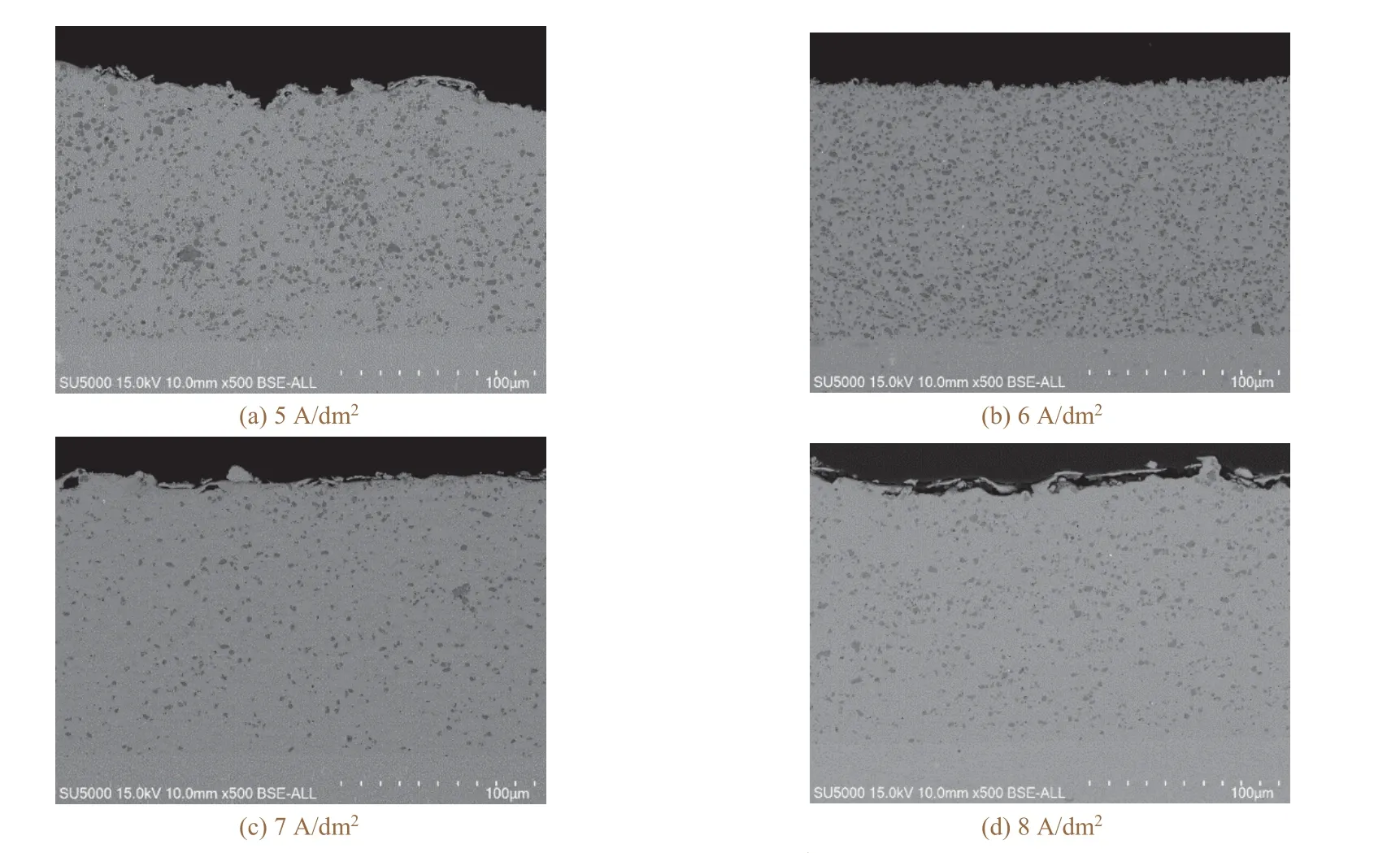

由图2可见,4种电流密度下的镀层组织均匀,但当电流密度为5、7和8 A/dm2时,可明显看到镀层最上端存在凸起问题;当电流密度为6 A/dm2时,最上端镀层较为平整,这与宏观观察结果一致。分析认为,随着电流密度增加,金属沉积速率加快,导致镀层结晶过快,结合不牢固。对比图2b、2c和2d可以看出,当电流密度为7 A/dm2和8 A/dm2时,镀层内的粉末与电流密度为6 A/dm2时相比大为减少,这可能是因为随着电流密度的增加,粉末的沉积速率赶不上金属沉积的速率,于是导致粉末复合量下降。

2.2 电流密度对镀层生长速率的影响

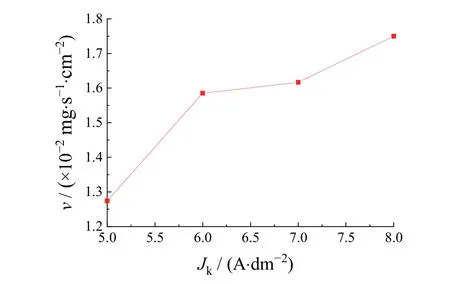

采用称重法研究不同电流密度下镀层的生长速率v,电镀时间均为3 h,按式(1)[7]进行计算,结果如图3所示。

式中m1是未电镀时试样的质量(单位:mg),m2是电镀后试样的质量(单位:mg),A是镀层面积(单位:cm2),t是电镀时间(单位:s)。

图2 不同电流密度下所得Co–Cr3C2复合镀层的剖面组织微观形貌Figure 2 Cross-sectional micromorphologies of Co–Cr3C2 composite coatings electroplated at different current densities

如图3所示,随着电流密度的增大,镀层生长速率逐渐增大,当电流密度由5 A/dm2增大到6 A/dm2时,镀层生长速率提高了24%;但当电流密度为7 A/dm2和8 A/dm2时,镀层生长速率增大幅度变缓。由式(2)所示的塔菲尔公式可知,电流密度低(如5 A/dm2)时,电沉积的原动力(电极过电位)较小;增大电流密度(如6 A/dm2),电极的放电能力增加,电极过电位加大,沉积速率将会提高;但是当电流密度增大到一定程度(如7 A/dm2和8 A/dm2)时,粉末沉积速率赶不上金属沉积速率,导致镀层中粉末复合量下降,试样电镀后的增重变小,整体体现就是镀层的生长速率增加变缓。

式中η是过电位,j是电流密度,a和b是塔菲尔常数(与电极材料表面状态、温度、浓度有关)。

2.3 电流密度对镀层粉末复合量的影响

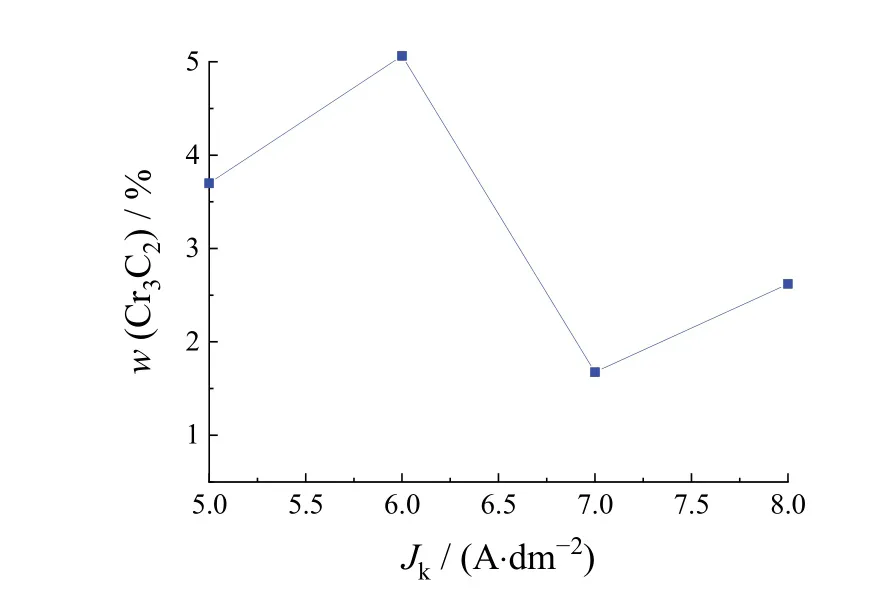

由图4可以看出,随着电流密度的增大,粉末复合量呈现先增大后减小的趋势,这有力地佐证了2.2节的分析。

图3 电流密度对Co–Cr3C2复合镀层生长速率的影响Figure 3 Effect of current density on deposition rate of Co–Cr3C2 composite coating

图4 电流密度对Co–Cr3C2镀层中粉末复合量的影响Figure 4 Effect of current density on content of particles in Co–Cr3C2 composite coating

3 结论

(1) 随着电流密度逐渐增大,镀层形貌先变致密后变粗糙,沉积速率逐渐增大,但增大幅度在6 A/dm2以上时趋缓,粉末复合量则呈现先升高后下降的趋势。

(2) 结合电流密度对镀层组织、生长速率及粉末复合量的影响,在所试验的参数范围内,电流密度为6 A/dm2时获得的镀层外观质量最好,粉末复合量最高,组织均匀性也较好。