挤压铸造5035铝镁合金阳极氧化染黑色后白点故障分析

王向荣

(上海市普陀区绥德路789号,上海 200331)

铝合金材料具有一系列优良的物理、化学、力学和加工性能,可以满足从餐厨用具到尖端零件,从建筑装潢到交通运输,甚至航空航天等各行各业对材料的各种使用要求。但铝合金的硬度、耐磨性、耐蚀性等表面性能不够理想。表面处理技术正好弥补了铝合金的这些弱点,通过阳极氧化或表面涂覆加以改进,成为铝合金扩大应用范围和延长使用寿命不可或缺的手段[1]。

铝镁系合金是热处理不可强化的铝合金。镁含量一般不超过5.5%,镁既能提高强度,又不会使延展性过分降低,添加少量锰还能令含镁相均匀沉淀,对耐蚀性有利。铝镁系合金具有强度中等、可塑性好、可焊接性能好等优点,已应用于航空航天、汽车、船舶、军工、机械制造等领域。然而,铝镁合金在空气中容易氧化而生成一层疏松的氧化膜,这大大降低了铝镁合金的性能。因此,需要对铝镁合金进行阳极氧化处理,以提高其硬度和耐蚀性[1-4]。

笔者在采用硫酸阳极氧化工艺对挤压铸造5035铝镁合金进行处理,并在酸性染色溶液中染黑色后发现阳极氧化膜表面出现大量白点,影响产品的外观。针对黑色阳极氧化膜表面的白点故障,采用附带能谱仪的扫描电子显微镜分析了5035铝镁合金基体及阳极氧化膜的元素成分,并采用金相显微镜观察了基体表面形貌及阳极氧化膜的表面和截面形貌,结合基材的挤压铸造过程进行分析,得出了产生白点的可能原因,提出了改进方向,并就阳极氧化工艺方面的改进,在后续的生产过程中进行了验证。

1 基材及其加工要求

实验材料为挤压铸造5035铝镁合金六面体流体控制阀块,零件表面经过机加工,各个加工面分布着数量不等的大大小小的相通或不相通的孔道。根据终端用户的不同需要,这些外观面被区分为不同级别:A级,直接外观面,第一眼能够被看到的外观面;B级,间接外观面,及可以被组装的面;C级,底部或者内部,被组装后不能够被看见。各级别的外观面上,可接受不同尺寸的凹痕,但自然光下距离30 cm观看时应颜色均匀,无氧化不良,无镀后划痕,无色差或斑点(包括本文所讨论的白点)。

2 阳极氧化工艺

工艺流程为:装挂→脱脂→水洗→二次脱脂→水洗→阳极氧化→水洗→染黑色→水洗→封闭→水洗→烘干→下挂→检验与性能测试。

脱脂:碱性脱脂剂A 80~100 mL/L,60~65 °C,15~20 min,空气搅拌。

二次脱脂:碱性脱脂剂B 3%~6%(质量分数),55~60 °C,5~10 min,空气搅拌。

阳极氧化:硫酸200~230 g/L;添加剂15~20 g/L,18~22 °C,15~25 min,空气搅拌。

染黑色:染色剂15~20 g/L,pH 5.5~6.0,55~60 °C,15~20 min,空气搅拌。

封闭:封闭添加剂0.5%~1.0%(体积分数),92~98 °C,15~20 min,空气搅拌。

3 产生白点故障的原因

3.1 阳极氧化膜外观对比

由图1和图2可看出,正常情况下,阳极氧化膜染黑色后颜色均匀一致,无色差;出现白点后,无白点处的阳极氧化膜颜色均匀一致,无色差,说明基材本身无明显成分偏析,应从微观角度进行故障分析。

图1 正常阳极氧化膜的外观Figure 1 Appearance of normal anodization film

图2 出现白点的阳极氧化膜Figure 2 Anodization film with white spots

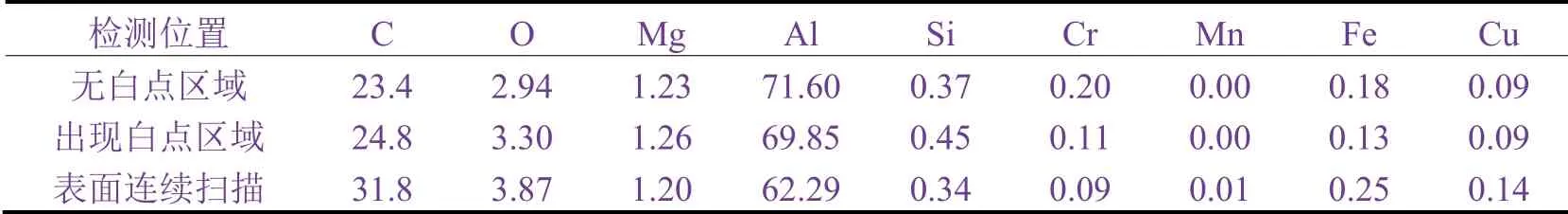

3.2 基体元素分析

对出现白点的零件的同批次5035铝镁合金基体材料进行元素分析,根据阳极氧化后的白点分布,在白点比较集中的区域和正常区域分别取点分析,结果列于表1。对比分析数据可知,在无白点区域和出现白点的区域,基材元素分布差别不大,各个元素分布均匀,证实基材本身无明显成分偏析。

表1 基体表面各元素的质量分数Table 1 Mass fractions of different elements at the surface of substrate(单位:%)

3.3 阳极氧化膜元素分析

对出现白点的阳极氧化膜进行元素分析,在白点比较集中的区域和正常区域分别取点分析,结果见表2。对比分析数据可知,出现白点区域的氧化膜中C元素和Ni元素含量明显偏低。也就是说,在出现白点的区域,有机染色剂含量偏低,染色效果变差,甚至未被染色。

表2 氧化膜表面各元素的质量分数Table 2 Mass fractions of different elements at the surface of anodization film(单位:%)

3.4 基体的表面形貌以及阳极氧化膜的表面和截面形貌

由图3可知,基体表面和阳极氧化膜表面存在大量微孔。由图4可知,氧化后微孔直径达到20 μm时,微孔内壁已经被氧化,但微孔内壁氧化膜比基材表面氧化膜薄,基材表面氧化膜厚度为18 μm左右时,微孔内壁氧化膜厚度为13 μm左右。

图3 基体(a)和阳极氧化膜(b)的表面形貌Figure 3 Surface morphologies of substrate (a) and anodization film (b)

图4 阳极氧化膜的截面形貌Figure 4 Cross-sectional morphology of anodization film

基材上的微孔可能是形成氧化膜微孔的原因,因为这些微孔在阳极氧化过程中,如果是垂直于阳极氧化槽液液面向下,可能形成空气气囊,阻止电解液的进入,导致微孔内无法被氧化或者阳极氧化膜较薄。同理,在染色过程中,微孔可能会阻止染色液的进入,影响染色效果[5-7]。而阳极氧化膜表面形成微孔的部位在距离30 cm处自然光下观看,呈现的就是白点。

3.5 材料成型过程的分析

本文所使用的5035铝镁合金流体控制阀块是采用挤压铸造的方式进行成形后再机械加工制成的成品。挤压铸造又称液态模锻,是对注入模具中的液态或者半固态的金属或合金施加较高的机械压力,使其成形和凝固而获得制件或毛坯的工艺方法。缩孔是挤压铸造成形过程中最为常见的缺陷之一,其特征是表面呈暗色、不光滑。表现为如图3a所示的形状不规则的孔洞。缩孔产生的原因大致有挤压力低或者挤压受阻、浇注温度过高、模具不合理等[8-11]。

4 改进措施

4.1 对阳极氧化工艺流程的改进

(1) 将零件倾斜装挂,尽可能使每个面都不与阳极氧化槽液液面垂直,避免形成空气气囊,并有利于零件表面液体流动;

(2) 在二次脱脂工序后增加碱蚀工序(碱蚀剂体积分数5%~8%,55~60 °C,3~6 min,空气搅拌),将镁铝合金表面较浅的微孔腐蚀掉;

(3) 延长阳极氧化时间,按照膜厚要求的上公差进行控制,以增强阳极氧化膜的染色效果;

(4) 在阳极氧化工序后增加活化工序(无机酸体积分数20%~30%,室温,1~2 min,空气搅拌),实现阳极氧化膜扩孔的目的,使膜层更有利于染色;

(5) 染色后立即进行封闭,将染色剂封闭在阳极氧化膜中,巩固染色效果。

4.2 对材料成型过程的改进建议

(1) 改善模具设计方案,在材料成形过程中减少铸造压力损失。

(2) 提高挤压力或挤压速率,或者实施局部补压。

(3) 在浇注系统的填充末端加装溢流槽,尽可能让充型前端的铝液流出铸件本体[8-11]。

5 结语

阳极氧化膜染黑色后白点的产生与基体的表面状态直接相关。毛坯经过机械加工后,挤压铸造过程中形成的缩孔便表现为基体表面微孔。要彻底消除阳极氧化染色后的白点故障,应从改善基体状态入手。

通过改进阳极氧化装挂方式以及增加碱蚀、活化等工序,可以最大限度地减少白点的产生。