硝酸钙对镁合金锰系磷化膜耐蚀性的影响

宋政伟,丁莉峰

(太原工业学院化学与化工系,山西 太原 030000)

镁合金密度小、比强度高、加工性能好、电磁屏蔽性好,具有良好的减振及导电、导热性能,被广泛应用于航天、车辆、通信等方面。但是镁化学性质活泼,其标准电极电位为−2.37 V(相对于标准氢电极),在常用介质中的电位也相当低,导致镁及其合金的耐蚀性很差。与铝合金不同,镁表面形成的氧化层疏松多孔[1],导致它的发展受到了极大的限制。对镁合金进行合适的表面处理以提高其耐蚀性将扩大其应用范围。

提高镁合金耐蚀性的方式主要有2种:一是开发新型耐蚀性镁合金[2-3];二是通过表面处理来隔断镁合金基底与腐蚀介质的接触,包括电镀[4]、化学镀[5]、化学转化膜[6]、有机涂层[7]等,其中化学转化膜工艺简单易行,成膜时间短,最常被用在工业中,如磷化和铬化处理。利用六价铬离子对镁合金表面进行钝化在很长一段时间内占据优势,但随着社会发展,铬转化膜制备过程中所用到的高价态铬离子产生的污染问题日趋严重,大部分国家都颁布了相关法律以限制六价铬离子的大范围应用。因此,寻求能够替代铬转化膜,且不产生大量污染的处理方式十分必要。相对于铬化处理,磷化处理是一种相对环保、工艺简单的处理方式。但是所得磷化膜具有微孔结构,其耐蚀性与铬化膜相比还有待提高。传统的镁合金锰系磷化所得磷化膜结晶粗大,结晶之间存在缝隙,腐蚀介质易通过这些间隙到达基底从而引发腐蚀。提高磷化膜耐蚀性的方法通常是加入添加剂令所得磷化膜更加致密,常见的添加剂有稀土元素[8]、锰酸盐[9]、钼酸盐[10]、钙离子[11]等。但目前对于细化锰系磷化晶粒的相关报道较少,通过加入添加剂来细化锰系磷化晶粒具有一定的研究意义。

本文通过在锰系磷化液中添加钙离子以获得具有高耐蚀性的磷化膜,为镁合金磷化膜的进一步研究打下基础,也为镁合金在工业中的应用起到推广作用。

1 实验

1.1 材料

以AZ31B镁合金(Al 3%,Zn 1%,Mg余量)为基材,将其裁剪成20 mm × 30 mm × 2 mm块状,用600号、1200号、2000号砂纸依次打磨后用水冲洗,冷风吹干备用。

NaOH、Na3PO4·12H2O、H3PO4、HNO3、Mn(H2PO4)2、C6H8O7均为分析纯,市售。

1.2 磷化膜的制备

磷化工艺条件见表1。通过碱洗去除基材表面的油污等杂质。通过酸洗中和镁合金表面残留的碱洗液,同时令其表面变粗糙以增强镁合金表面磷化膜的附着力。每个步骤之间用去离子水冲洗。磷化后试样用蒸馏水冲洗,用吹风机冷风吹干表面水分后待用。

表1 主要工序的操作条件Table 1 Operation conditions for main procedure

1.3 磷化膜的性能测试

1.3.1 形貌及成分

用日本电子的JSM7200F型扫描电镜(SEM)观察磷化膜表面的微观形貌及测量其厚度、晶粒大小,通过扫描电镜配置的美国赛默飞(热电)的能量色散谱仪(EDS)分析磷化膜的元素组成。采用日本理学Smartlab (9kW) X射线粉末衍射仪(XRD)分析磷化膜的物相,入射线为铜的Kα1射线(λ= 1.540 6 nm),扫描速率为5°/min,扫描范围10°~70°。

1.3.2 耐蚀性

用41.0 g/L硫酸铜、35.0 g/L氯化钠和13 mL/L盐酸配制试剂,进行硫酸铜点滴试验,每个样品上随机取3个点,以平均值为最终变色时间。

用上海辰华的CHI660工作站测量电化学性能,磷化试样为工作电极(暴露面积1 cm2),铂片电极为对电极,参比电极为饱和甘汞电极(SCE),介质为3.5%氯化钠溶液。首先测定开路电位−时间曲线,当开路电位稳定时测量电化学阻抗谱(EIS),测量频率范围100 000~0.01 Hz,扰动振幅5 mV。测量完阻抗再次测量开路电位,稳定后测量极化曲线,测量范围相对于开路电位±400 mV,扫描速率1 mV/s。

2 结果与讨论

2.1 pH对磷化膜耐蚀性的影响

以Mn(H2PO4)2(35.0 g/L)和C6H8O7(0.5 g/L)为基础磷化液,添加0.3 g/L硝酸钙,磷化25 min,用磷酸调节溶液pH。从图1可见,pH太低时,由于腐蚀速率过快,磷化不完全,因此所得磷化膜的耐蚀性较差;pH过高时,成膜速率较慢,磷化膜的厚度增长过慢,也会导致磷化膜的耐蚀性差;当磷化液pH为2.5时,磷化膜的耐蚀性最佳。

2.2 磷化时间对磷化膜耐蚀性的影响

在基础磷化液中添加0.3 g/L硝酸钙,溶液pH为2.5。从图2可见,磷化膜的耐蚀性随着磷化时间延长,出现先增强后减弱的现象,当磷化时间为20 min左右时,所得磷化膜的耐蚀性最佳。磷化初期,磷化液与镁合金接触令其发生溶解,同时析出氢气,造成镁合金表面附近氢氧根浓度升高,磷化液中的磷酸二氢盐发生水解,形成难溶的磷酸盐沉积在镁合金上[12],此时沉积速率大于溶解速率。随着磷化时间延长,磷化膜逐步增厚,且变得致密,磷化液与基底接触的面积逐渐变小。当沉积速率与溶解速率达到平衡时,所得磷化膜最厚。继续延长磷化时间,磷化膜厚度改变不大,但是溶解作用会导致磷化膜局部出现孔隙,反而降低其耐蚀性。

图1 pH对磷化膜耐蚀性的影响Figure 1 Effect of pH on corrosion resistance ofphosphating film

图2 磷化时间对磷化膜耐蚀性的影响Figure 2 Effect of phosphating time on corrosion resistance of phosphating film

2.3 硝酸钙用量对磷化膜耐蚀性的影响

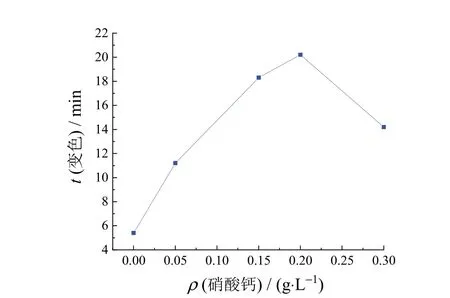

在pH为2.5的基础磷化液中分别加入不同用量的硝酸钙后磷化20 min,所得磷化膜的耐蚀性如图3所示。加入硝酸钙后,磷化膜的耐蚀性有一定的提升,尤其是当硝酸钙用量为0.2 g/L时,磷化膜的耐蚀性最佳。

图3 硝酸钙用量对磷化膜耐蚀性的影响Figure 3 Effect of Ca(NO3)2 dosage on corrosion resistance of phosphating film

从图4a可见,每个试样都出现2个容抗弧。随着硝酸钙用量增多,容抗弧半径出现了先增大后减小的情况。当硝酸钙用量为0.2 g/L时,磷化试样的容抗弧半径明显大于其他用量下得到的试样的容抗弧半径,此时耐蚀性最好。

从图4b和表2可知,随着硝酸钙用量增多,腐蚀电位(φ)的改变较小,腐蚀电流密度(jcorr)出现先减小后增大的趋势,0.2 g/L时对应的jcorr最小;继续增大添加量,jcorr反而变大,耐蚀性变差。此结论与点滴试验以及电化学阻抗谱所得结论相同。硝酸钙的添加能够提升磷化膜的耐蚀性,原因是它能使磷化晶粒细化,沉积更加致密,减少孔隙率。

图4 不同硝酸钙添加量所得磷化膜在3.5%氯化钠溶液中的电化学阻抗谱(a)和动电位极化曲线(b)Figure 4 Electrochemical impedance spectra (a) and potentiodynamic polarization curves (b) in 3.5% NaCl solution for phosphating films prepared with different Ca(NO3)2 contents

表2 图2b中极化曲线的拟合参数Table 2 Electrochemical parameters obtained by fitting the polarization curves in Figure 2b

2.4 磷化膜的形貌及成分

从图5可见,未添加硝酸钙时,所得磷化膜主要由块状颗粒组成,结晶粗大,粗糙度较大,且能看到明显的孔洞。添加0.2 g/L硝酸钙后,磷化膜表面的结晶形态发生改变,存在块状和片状颗粒,结晶变细,表面相对均一平整,未见明显孔洞。可见硝酸钙的添加能够细化晶粒,使晶粒之间的缝隙更小,堆叠更加紧密,从而进一步提升了磷化膜的耐蚀性。

图5 未添加(a、b)和添加(c、d)硝酸钙所得磷化膜的扫描电镜照片Figure 5 SEM images of phosphating films prepared without (a, b) and with (c, d) Ca(NO3)2

由图6a可见,所得磷化膜的厚度均一(约20 μm),与基底结合紧密,内部无明显的孔洞,能够对基底起到有效的防护作用。从图6b可知,磷化膜的主要成分为Mn、Ca、O和P。

图6 磷化膜的截面形貌(a)及沿深度方向EDS线扫成分(b)Figure 6 Cross-sectional morphology of phosphating film (a) and EDS linear scanning map along the depth direction (b)

从图7可知,所得磷化膜的XRD谱图与红磷锰矿的标准图谱(PDF#76-0804)一致,说明磷化膜的主要成分为Mn5(HOPO3)2(PO4)2·4H2O,添加钙之后虽然主要衍射峰的位置未发生改变,但部分峰的相对强度增大,如(511)晶面,说明该晶面的暴露面积增大,同时相对于标准图谱,添加钙后的峰位向小角偏移,晶面间距增大,说明钙离子掺杂进了红磷锰矿中。

图7 添加与未添加硝酸钙所得磷化膜的XRD谱图Figure 7 XRD patterns of phosphating films prepared with and without Ca(NO3)2

3 结论

设置磷化温度为90 °C,时间20 min,pH为2.5,加入0.2 g/L硝酸钙,在镁合金表面制得了致密性好的锰系磷化膜层。它主要由磷、锰、钙、氧组成,相对镁合金基体以及经过基础磷化配方处理的试样,其自腐蚀电位正移,腐蚀电流密度大幅降低,容抗弧半径更大,耐蚀性更好。