高黏乳化沥青层间黏结材料设计与性能研究

张 秋 瑞,刘 亚 敏,韩 森,夏 金 平,杨 振,梁 建

( 长安大学 公路学院,陕西 西安 710064 )

0 引 言

目前,雾封层、微表处、薄层罩面、超薄功能层等公路预防性养护技术已较多地用于我国的高速公路养护项目中[1].在进行路面养护时,很多时候都需要在层间喷撒黏结材料,层间黏结材料将上下层黏结成一个整体,很多时候黏结材料的性能好坏对养护效果有着直接的影响[2].当层间黏结效果较好时,路面形成一个连续状的结构,其耐久性较好;当层间黏结效果较差时,层间发生剪切破坏,路面结构极易发生层间剪切病害[3-7].

国内外学者对层间黏结材料及性能做了大量的研究.Hu等[8]研究了层间黏结材料种类、用量及温度对OGFC-5层间剪切强度的影响;Hakim[9]、Kruntcheva等[10]研究了层间黏结状况对路面使用寿命的影响,发现层间黏结状况不好会显著降低路面的使用寿命;West等[11]、Zhang等[12]通过试验得出温度对层间黏结强度有重大影响;Du 等[13]、Wei等[14]研制了一种高渗透乳化沥青层间黏结材料,通过室内试验验证了该层间黏结材料具有良好的黏结性能;Zhong等[15]通过层间拉拔试验研究乳胶改性水泥砂浆沥青混凝土界面和水泥界面的黏结强度;Hu等[16]为了评估沥青层和半刚性基层之间的黏结强度,对不同界面条件下的复合试件进行了层间拉拔试验;Chen等[17]为了评估冰层和沥青路面之间的黏结以更好地实现除冰效果,进行了层间拉拔试验.

张秋福[18]以SBS改性乳化沥青作为层间黏结材料,通过层间剪切试验研究了层间黏结性能;李晶[19]研究了日本TPS高黏改性剂作为层间黏结材料的层间黏结效果;李一鸣[20]研究了SBS改性乳化沥青层间黏结材料的层间抗拉拔性能;曾同[21]研发了一种能实测黏结作用下层间剪切力和剪切位移关系的夹具.针对层间黏结材料存在的抗拉拔、剪切强度不足的问题,本文研究制备一种高黏乳化沥青作为层间黏结材料,并对其层间拉拔强度和剪切强度进行试验研究.

1 试 验

1.1 试验原材料

试验所需的主要材料有乳化剂、基质沥青、改性剂、稳定剂、水.

(1)乳化剂

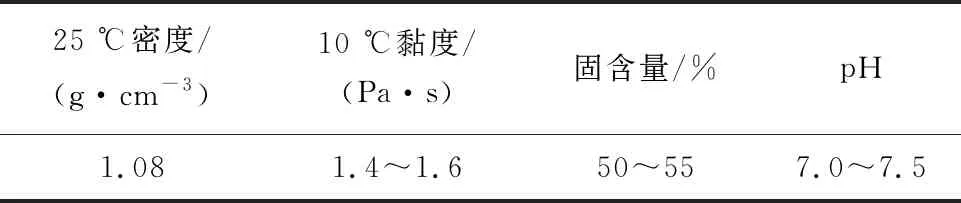

本研究所用乳化剂为阴离子乳化剂,易溶于热水,其物理性质见表1.

表1 乳化剂的物理性质

(2)基质沥青

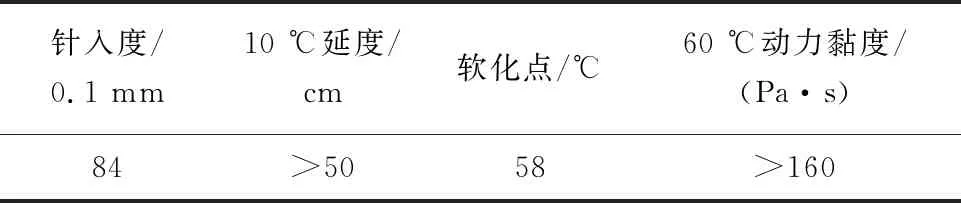

基质沥青为GS90#沥青,其基本性能指标见表2.

表2 基质沥青基本性能

(3)改性剂

改性剂为阴离子改性剂,其在外力的作用下容易拉伸结晶,使得分子间不易滑脱,具有物理力学性能、阻燃性、耐热老化性能、黏结性能优异的特点.经它改性后的沥青,可以降低其脆性温度,改善低温屈挠性,增大弹性,提高延伸性和强韧性,尤其提高沥青与其他材料之间的黏着性.

(4)稳定剂

稳定剂为羧甲基纤维素钠(CMC-Na),它属于阴离子型纤维素醚.

(5)水性环氧改性乳化沥青

本研究所用水性环氧改性乳化沥青购自某厂家,水性环氧树脂和固化剂按照使用说明自行配制而成.

(6)SBR改性乳化沥青

本研究所用SBR改性乳化沥青是使用阳离子乳化剂、阳离子SBR胶乳在试验室自制而成.

1.2 试验设备和仪器

试验设备和仪器有BEM-L型乳化沥青试验磨、电子天平、恒温循环水浴箱、针入度仪、沥青软化点试验仪、沥青延度试验仪、温度计、恒温烘箱、MOD-NCX-205HE型钻芯机、LGZ-1型结构层材料强度拉拔仪、HS-SSⅠ型直剪仪等.

1.3 试验内容及方法

1.3.1 高黏乳化沥青的制备 先将CMC-Na缓慢均匀地撒到具有搅拌装置的配料缸内,并不断搅拌,使其形成稳定的糊状胶液备用;把基质沥青放入145 ℃的烘箱中备用;将乳化剂、改性剂、稳定剂和水(65 ℃左右)按一定比例拌制成皂液(乳化剂用量2%,改性剂用量23%,稳定剂用量0.4%)备用.同时打开乳化沥青试验磨预热1 min 左右,把调配好的皂液缓慢匀速地倒入试验磨中并进行搅拌,然后把一定质量的沥青(沥青与皂液的质量比为6∶4)缓慢匀速地倒入试验磨中(边倒边搅拌),倒入后再搅拌2 min左右.

1.3.2 高黏乳化沥青性能测试 对制得的高黏乳化沥青进行筛上剩余量、蒸发残留物三大指标试验、5 d储存稳定性试验和黏度试验,并和水性环氧改性乳化沥青、SBS改性乳化沥青进行对比.

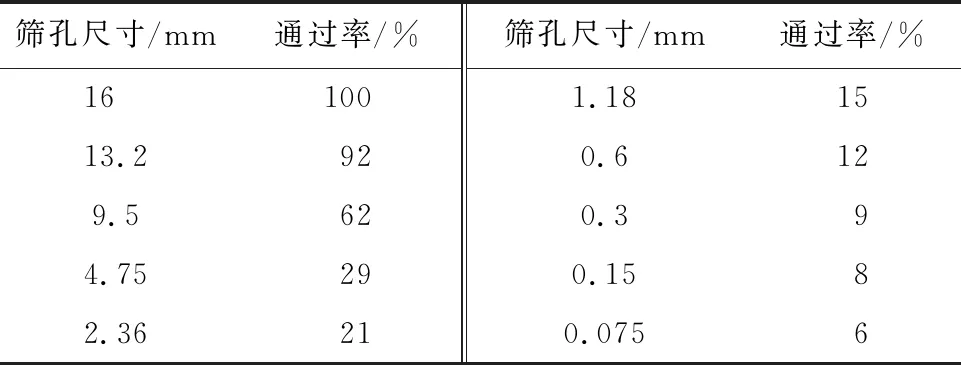

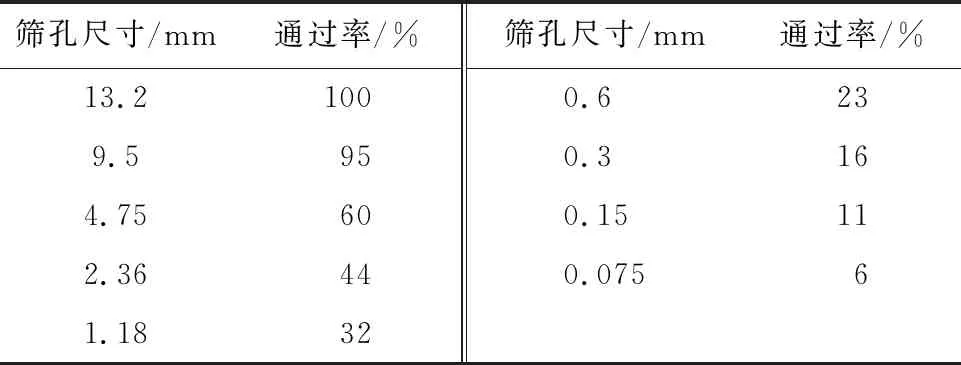

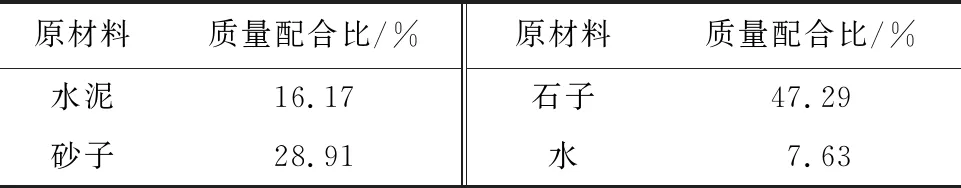

1.3.3 混合料配合比设计 上面层混合料类型选用超薄磨耗层(ultra-thin friction layer,UTFL,该种类型的混合料既可用于旧路面表面功能的恢复,又可用于新建路面的抗滑层,多与用作层间黏结材料的乳化沥青结合使用)沥青混合料,矿料级配见表3.按照《公路沥青路面施工技术规范》(JTG F40—2004)要求进行配合比设计,并进行最佳油石比试验,最终确定油石比为5.0%.

表3 UTFL-13矿料级配

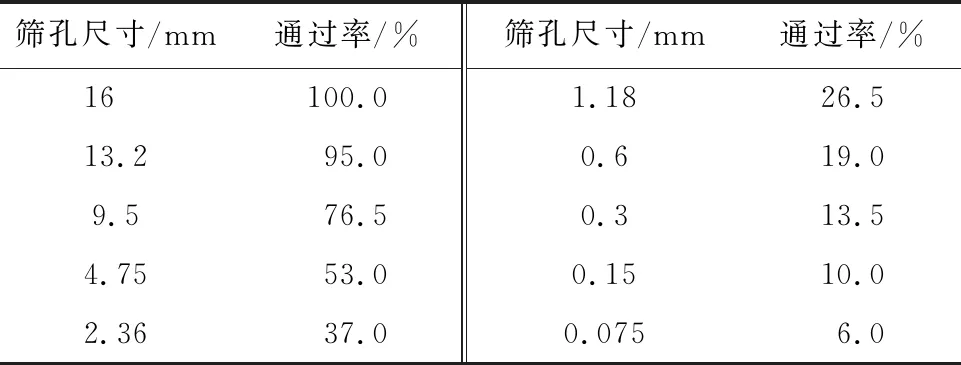

1.3.4 层间拉拔试验 制作上下各5 cm厚的复合试件,中间喷撒一定量的层间黏结材料(用量分别为0.6、0.8、1.0、1.2 kg/m2)并进行钻芯取样,钻芯所用仪器见图1,得到直径为10 cm的复合试件.为了在试验室条件下模拟实际路面的不同构造深度,下面层的混合料分别为AC-13级配的沥青混合料、AC-10级配的沥青混合料、普通水泥混凝土,其级配分别见表4~6.

图1 钻芯仪器

表4 AC-13矿料级配

表5 AC-10矿料级配

表6 水泥混凝土级配

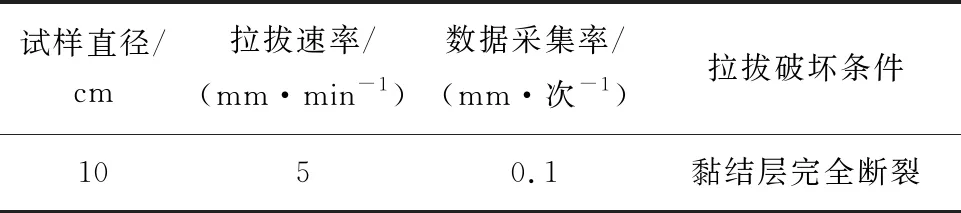

把得到的复合试件分别在25 ℃和60 ℃的烘箱里保温一段时间,得到相应温度下的试件,并在该温度下进行拉拔试验,拉拔仪器采用长安大学自主研发的LGZ-1型结构层材料强度拉拔仪,拉拔试验技术参数见表7,在不同的试验条件下测得层间拉拔强度.

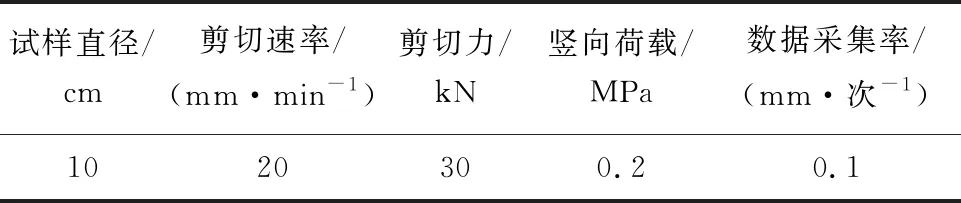

1.3.5 层间剪切试验 试验所用试件同层间拉拔试件,仪器采用长安大学自主研发的HS-SSⅠ型直剪仪[22],剪切试验技术参数见表8,分别在25 ℃和60 ℃的条件下进行直接剪切试验,试验后的试件见图2.

表7 拉拔试验技术参数

表8 剪切试验技术参数

图2 层间剪切试验后的试件

2 试验结果与讨论

2.1 高黏乳化沥青性能测试结果

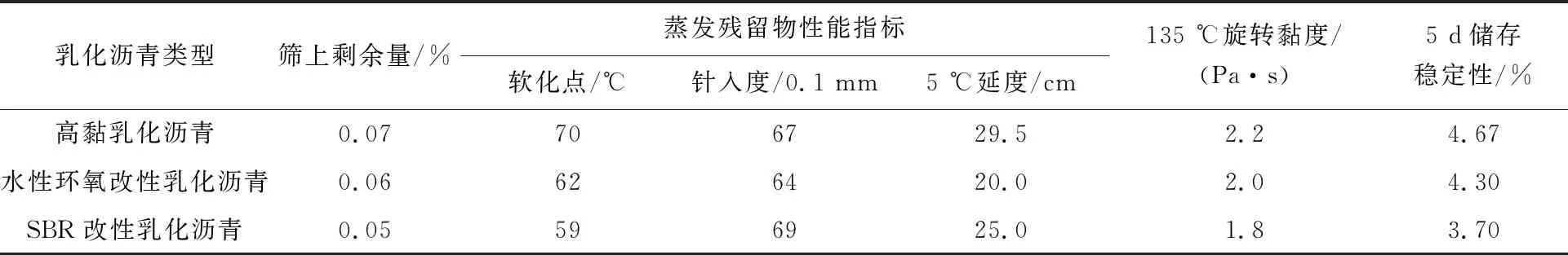

表9为3种不同乳化沥青的各种性能测试结果,按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)的要求进行3组平行试验,试验结果差异不大,在规范要求的范围内,故在此选择3组试验结果的平均值.

由表9可知:与SBR改性乳化沥青、水性环氧改性乳化沥青相比,高黏乳化沥青的针入度变化不大,但软化点和延度明显增大,说明高黏乳化沥青的耐热性和塑性较好,并且它的135 ℃旋转黏度和5 d储存稳定性也满足要求,因此,相对于SBR改性乳化沥青和水性环氧改性乳化沥青,高黏乳化沥青更适宜用作层间黏结材料.

2.2 层间拉拔试验结果

2.2.1 不同类型层间黏结材料测试结果 图3是25 ℃和60 ℃条件下(下面层混合料为AC-13、上面层混合料为UTFL-13),层间黏结材料分别是SBR改性乳化沥青、高黏乳化沥青和水性环氧改性乳化沥青时的层间拉拔试验结果.

表9 不同乳化沥青的各种性能测试结果

由图3可知,不同层间黏结材料的层间拉拔试验结果在25 ℃和60 ℃呈现出相同的变化趋势,即随着层间黏结材料用量的增加拉拔强度呈现出先增大后减小的规律,并且层间黏结材料用量相同时,拉拔强度的大小为高黏乳化沥青>SBR改性乳化沥青>水性环氧改性乳化沥青.

2.2.2 不同级配类型的层间拉拔试验结果 图4是25 ℃和60 ℃温度条件下(层间黏结材料为高黏乳化沥青),复合试件上面层是UTFL-13沥青混合料,下面层分别是AC-13、AC-10沥青混合料和水泥混凝土时的层间拉拔试验结果.

由图4可知,在25 ℃和60 ℃的环境条件下:

(1)复合试件上面层是UTFL-13时,复合试件下面层无论是AC-13、AC-10还是水泥混凝土,层间拉拔强度均随着层间黏结材料用量的增加呈现出先增大后减小的趋势;

(2)下面层为AC-13时,层间黏结材料用量为1.0 kg/m2时拉拔强度达到最大值,下面层为AC-10时用量0.8 kg/m2时拉拔强度达到最大值,下面层为水泥混凝土时用量0.8 kg/m2时拉拔强度达到最大值;

(3)其他条件均相同的条件下,试验温度由25 ℃变成60 ℃层间拉拔强度明显降低,且下面层是水泥混凝土时的拉拔强度小于下面层是沥青混凝土的拉拔强度.

为了更进一步确定层间黏结材料的最佳用量,在上述试验最佳用量左右加密用量取值范围,做进一步的验证试验,结果见图5.

进一步的拉拔试验结果表明AC-13沥青混合料在层间黏结材料高黏乳化沥青的用量为1.05 kg/m2时达到最大值,即为考虑拉拔试验的最佳用量;AC-10混合料在高黏乳化沥青的用量为0.85 kg/m2时达到最大值,水泥混凝土在高黏乳化沥青的用量为0.75 kg/m2时达到最大值.

2.3 层间剪切试验结果

2.3.1 不同类型层间黏结材料测试结果 图6是25 ℃和60 ℃条件下(下面层混合料为AC-13、上面层混合料为UTFL-13),层间黏结材料分别是SBR改性乳化沥青、高黏乳化沥青和水性环氧改性乳化沥青时的层间剪切试验结果.

由图6可知,不同层间黏结材料的层间剪切试验结果在25 ℃和60 ℃呈现出相同的变化趋势,即随着层间黏结材料用量的增加剪切强度呈现出先增大后减小的规律,并且层间黏结材料用量相同时,剪切强度的大小为高黏乳化沥青>SBR改性乳化沥青>水性环氧改性乳化沥青.

2.3.2 不同级配类型的层间剪切试验结果 图7是25 ℃和60 ℃温度条件下(层间黏结材料为高黏乳化沥青),复合试件上面层是UTFL-13沥青混合料,下面层分别是AC-13、AC-10沥青混合料和水泥混凝土时的剪切试验结果.

由图7可知,在25 ℃和60 ℃的环境条件下:

(1)当复合试件上面层是UTFL-13沥青混合料时,复合试件下面层无论是AC-13、AC-10还是水泥混凝土,剪切强度均随着层间黏结材料用量的增加呈现出先增大后减小的趋势.

(2)25 ℃和60 ℃这两种温度条件下,剪切强度在不同的层间黏结材料用量时取得最大值,但由于实际路面处于60 ℃的时间相对较短,故以25 ℃时的剪切结果为主,即AC-13的最佳用量为1.0 kg/m2,AC-10的最佳用量为0.8 kg/m2,水泥混凝土的最佳用量为1.0 kg/m2;考虑到本文的目的是综合分析拉拔和剪切的试验结果确定一个最佳用量,前面的拉拔试验结果表明水泥混凝土的最佳用量为0.8 kg/m2,故在下文进一步分析水泥混凝土剪切强度最佳用量时在0.8 kg/m2的基础上进行.

(3)其他条件均相同的条件下,试验温度由25 ℃变成60 ℃层间剪切强度明显降低,且下面层是水泥混凝土时的剪切强度小于下面层是沥青混凝土的剪切强度.

为了更进一步确定层间黏结材料的最佳用量,在上述试验最佳用量左右加密用量取值范围,做进一步的验证试验,结果见图8.

进一步的剪切试验结果表明AC-13沥青混合料在层间黏结材料高黏乳化沥青用量为1.05 kg/m2时达到最大值,即为考虑剪切试验的最佳用量;AC-10混合料在高黏乳化沥青用量为0.85 kg/m2时达到最大值,水泥混凝土在高黏乳化沥青用量为0.75 kg/m2时达到最大值.

3 结 论

(1)相较于水性环氧改性乳化沥青和SBR改性乳化沥青,高黏乳化沥青的软化点更高,延度更大,因而耐热性和塑性更好,在满足工艺要求的同时黏性也更大,所以更适合作为层间黏结材料.

(2)经过拉拔试验和剪切试验发现,在相同的试验条件下层间拉拔/剪切强度顺序为高黏乳化沥青>SBR改性乳化沥青>水性环氧改性乳化沥青.

(3)层间黏结材料的黏结效果受温度影响很大,25 ℃时具有良好的抗拉拔和剪切能力,但当层间温度上升至60 ℃时,层间拉拔/剪切强度明显降低,因此,在实际应用中,应该考虑温度对层间黏结材料层间黏结效果的影响.

(4)拉拔试验和剪切试验表明,在不同的界面条件下,层间黏结材料的最佳用量不同,但随着层间黏结材料用量的增加,拉拔/剪切强度都呈现出先增大后减小的趋势;考虑拉拔和剪切试验结果,下面层是AC-13时层间黏结材料的最佳用量是1.05 kg/m2,下面层是AC-10时层间黏结材料的最佳用量是0.85 kg/m2,下面层是水泥混凝土时层间黏结材料的最佳用量是0.75 kg/m2.