翅片打孔对板翅式换热器传热性能和流场影响

李 治,陈 文 炯,张 天 恩

( 1.大连理工大学 船舶工程学院,辽宁 大连 116024;2.四川九洲电器集团有限责任公司,四川 绵阳 621000 )

0 引 言

为了提高紧凑型换热器的性能,在过去的几十年里,研究人员一直在寻找紧凑、节能和环保的换热器,重量轻、体积小、便携等换热器的需求越来越大,不断提高换热器的效率和设计更好的设备成为了当前的研究热点[1-4].

Kim等[5-6]研究了百叶窗翅片式换热器的传热和压降特性,研究表明翅片的间距、角度和流动速度对于换热器的传热和压降特性均有影响,并且换热系数提高的同时压降也会增加.

Witry等[7]利用商用CFD软件Fluent对凹坑式铝换热器的换热性能进行了分析.通过这项研究证实,与现有换热器相比,凹坑式铝换热器具有高的冷却性能.由于对凹形障碍物的反复撞击而产生的传热增强,更宽和波状的表面增加了传热,却额外增加了压降.

Zhang等[8]建立了波纹翅片单元模型,利用Fluent软件进行了CFD分析,基于多孔介质模型实现了整个散热器的仿真,得到了波纹翅片的压降特性.与平行翅片相比,波纹翅片的压降有较大的增加,但其换热效果也实现了增强[9-11].

Kim[12]对新型翅片结构为Y形的散热器进行了理论分析,发现与普通形状的肋片相比,在增大同等泵耗功率的情况下,Y形翅片散热器的热阻降低幅度更大.

上述研究表明,翅片型换热器具有较高的热效率、较大的单位体积传热表面积和较小的板厚,因而具有较高的导热系数.通过设计翅片的构形(如凹坑、波纹、Y形等)可以有效提升换热器性能,然而现在大部分紧凑型换热器优越的热性能是以较高的摩擦损失(即压降)为代价的,在给定的约束条件下,紧凑型换热器的优化设计总是需要在增加的换热率和较高的压降所导致的功耗之间进行最佳的权衡[13-15].于是寻找一种可以提高换热器换热性能的同时却不以较高的摩擦损失(即压降)为代价的换热器设计显得至关重要.

本文提出一种新颖而简单的打孔型通道设计方法,通过打孔的设计破坏流道内流体与壁面之间的换热边界层,构造紊流状态,在提高换热能力的同时,不明显增加进出口的压降.

1 翅片打孔型换热器性能数值仿真

1.1 几何模型

简化的板翅式换热器模型如图1所示,一般包括进出口、进出口室、流道以及翅片.本文计算的换热器模型流体区域包括出入口、入口室、出口室及19个矩形流道.模型总尺寸为360 mm×210 mm×20 mm,出口室和入口室的尺寸为30 mm×206 mm×17 mm,壁面相邻的最左和最右流道尺寸为300 mm×12 mm×17 mm,其余矩形流道的尺寸为300 mm×10 mm×17 mm;换热器材料为铝;流体为水,流体介质从一个口流入,从另一个口流出.翅片打孔型换热器是在翅片上进行穿孔处理,每根翅片上等间距加工19个通孔,孔的尺寸为6 mm×2 mm×11 mm,如图2所示.为了方便对比,以后本文中未做处理的板翅式换热器称为未打孔型换热器,进行打孔处理的板翅式换热器称为打孔型换热器.

图1 未打孔型换热器

图2 打孔型换热器

1.2 边界条件

液体和固体的接触表面没有速度滑移;通道的进口设为质量流入口边界条件,入口温度为283 K;出口设为压力出口边界条件,出口压力为零;通道的底部加载恒定热流密度,分别为40 kW/m2和50 kW/m2,其余表面均为绝热.

2 仿真结果分析

流体入口质量流的大小及热流密度的大小是影响换热器换热效果的重要因素,由于换热器底部加的是恒定的热流,在入口流体温度一定的情况下,换热器底部的最高温度和平均温度能比较直接地反映出系统的换热效果.换热器的最高温度出现在换热器的底部,底部的最高温度越低,说明换热器的热阻越小;底部的平均温度越低,则说明其温度分布更均匀.同时也比较了两种换热器的进出口压降.

2.1 热流密度为40 kW/m2时换热器温度云图

本文对200、300、400 g/s共3种入口的质量流进行了模拟,得到了未打孔型换热器和打孔型换热器底部的最高温度及平均温度和进出口压降的变化.改变入口质量流后,会发现整体的温度分布不会发生变化,只是数值的大小变化,随着质量流的增加,温度降低,所以只给出一种未打孔型换热器和打孔型换热器的温度云图.图3(a)、(b)分别为入口质量流为400 g/s时未打孔型和打孔型换热器底部的温度云图.

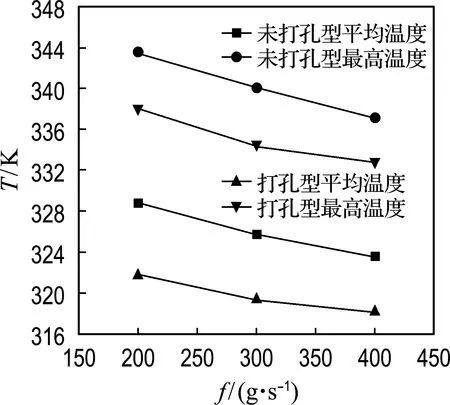

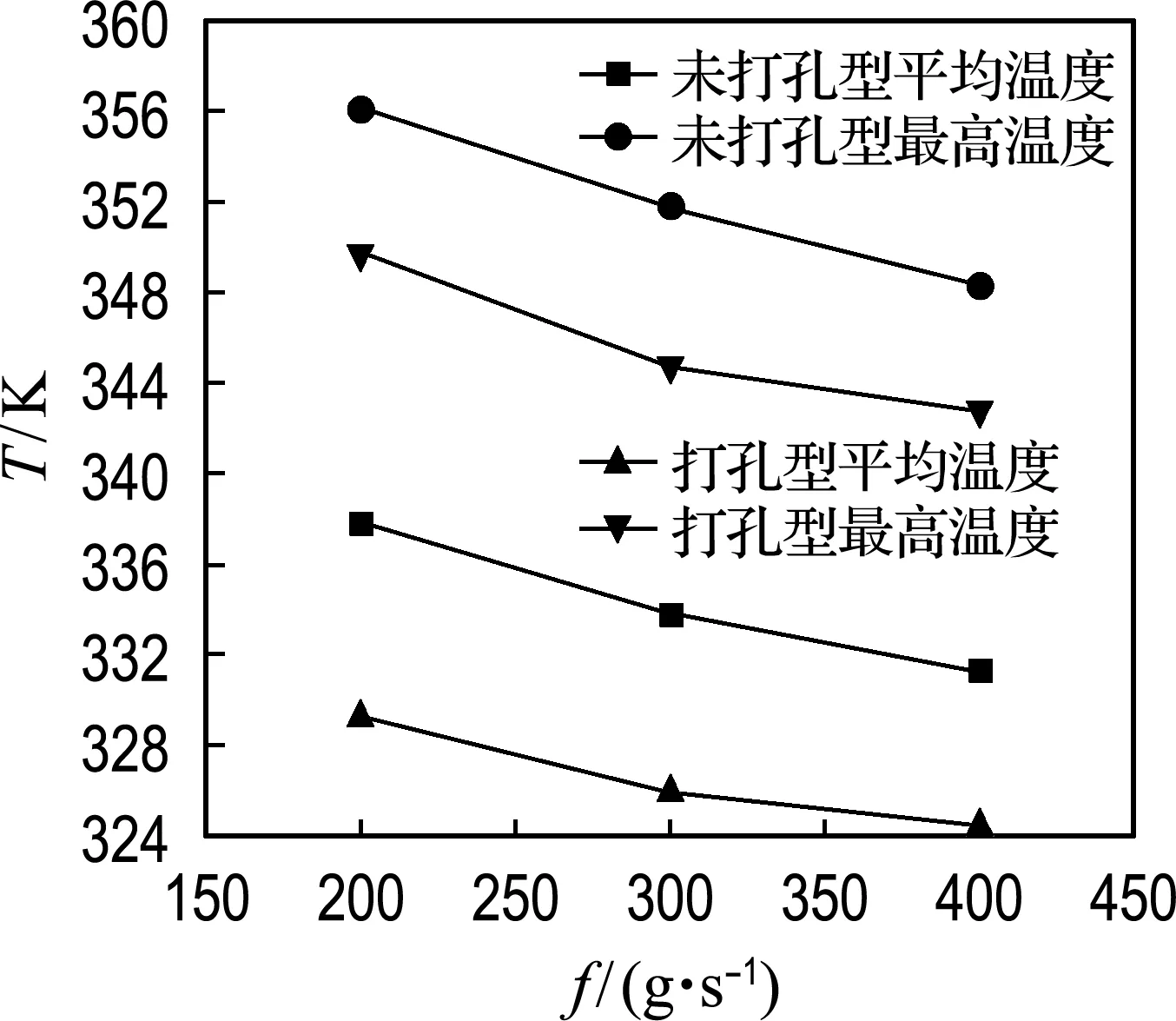

图4为不同入口质量流时未打孔和打孔型换热器底面的平均温度和最高温度,图5为不同入口质量流时未打孔和打孔型换热器底面的压降.从图4中可以看出,随着入口质量流从200 g/s增加到400 g/s,未打孔型换热器的最高温度从343 K 降到了337 K,而打孔型换热器的最高温度由338 K降到了332 K.当质量流增加1倍之后,打孔型换热器和未打孔型换热器的最高温度降低在6 K左右,而通过打孔的设计,最高温度降低5 K 左右.从图5可看出,随着入口质量流从200 g/s 增加到400 g/s,打孔型换热器和未打孔型换热器进出口压降大幅度增加,未打孔型换热器压降由2 444 Pa增加到9 506 Pa,于是单纯地通过增加进口速度来提高通道的换热效率会极大地增加其压力损失.在相同的入口质量流下,打孔型换热器比未打孔型换热器的进出口压降稍微有一些提高,可以看出通过打孔设计,在提高换热器换热能力的同时不会大幅增加压降,是一种比较合理的设计方案.

2.2 热流密度为50 kW/m2时换热器温度云图

当热流密度为50 kW/m2时,对200、300、400 g/s共3种入口质量流进行了模拟,得到了未打孔型换热器和打孔型换热器底面的最高温度及平均温度和进出口压降的变化.

图4 不同入口质量流时未打孔及打孔型换热器底面的平均温度和最高温度(热流密度40 kW/m2)

图5 不同入口质量流时未打孔和打孔型换热器底面的压降(热流密度40 kW/m2)

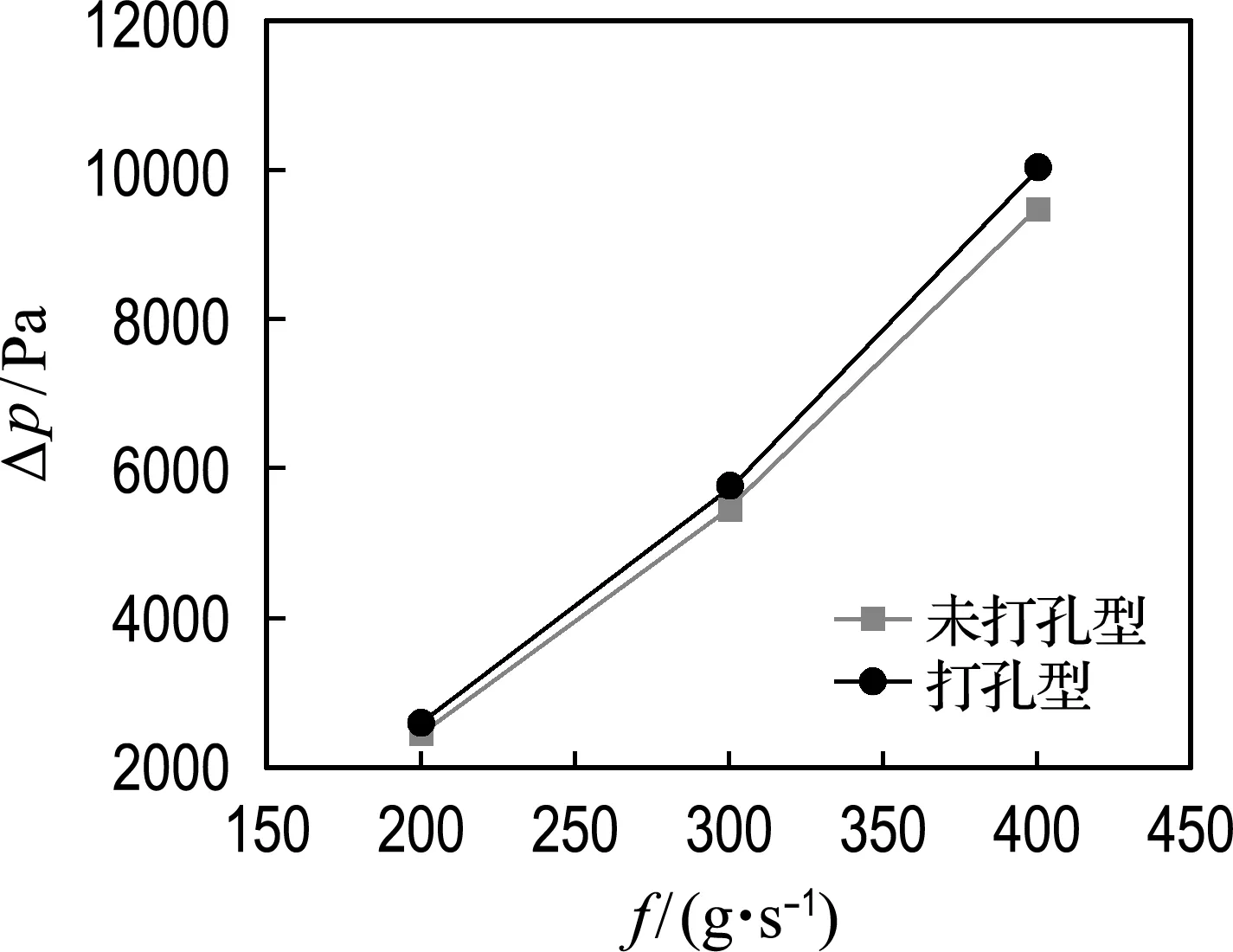

图6为不同入口质量流时未打孔和打孔型换热器底面平均温度和最高温度,图7为不同入口质量流时未打孔和打孔型换热器底面的压降.当热流密度增加时,未打孔和打孔型换热器底面的平均温度和最高温度变化趋势没有发生变化,随着入口质量流从200 g/s增加到400 g/s,未打孔型换热器底面的最高温度由356 K降到348 K,打孔型换热器底面的最高温度由349 K降到342 K.从图7可以看出,随着入口质量流从200 g/s 增加到400 g/s,打孔型换热器和未打孔型换热器进出口压降大幅度增加,打孔型比未打孔型的进出口压降稍微有一些提高,但增幅很小.

图6 不同入口质量流时未打孔和打孔型换热器底面的平均温度和最高温度(热流密度50 kW/m2)

图7 不同入口质量流时未打孔和打孔型换热器底面的压降(热流密度50 kW/m2)

3 实 验

本文采用粒子图像测速(PIV)技术来实现仿真结果的验证.PIV是20世纪80年代发展起来的一种流动测量与显示技术,它能够在对流场不产生干扰的基础上,实现流动瞬态、全场的测试,具有较高的测量精度和分辨率[16].通过实验得到未打孔型换热器和打孔型换热器的流动状态,通过矢量图验证打孔的设计可以破坏流体的热边界层,扰乱流体的流动,使孔内的流体汇入通道的主流体中,使流体更加充分混合,从而提高传热能力.

3.1 实验原理

实验原理是在被测流场中布撒示踪粒子,通过测量示踪粒子在已知很短时间间隔内的位移来间接地测量流场的瞬态速度分布来反映流场的运动状态.对示踪粒子的运动图像进行分析,就能够获得二维流场的流速分布.流场中某一示踪粒子在二维平面上运动,其在x、y两个方向上的位移随时间的变化为x(t)、y(t),是时间t的函数.那么,该示踪粒子所在处的水质点的流速在x方向、y方向分别可以表示为如下:

(1)

(2)

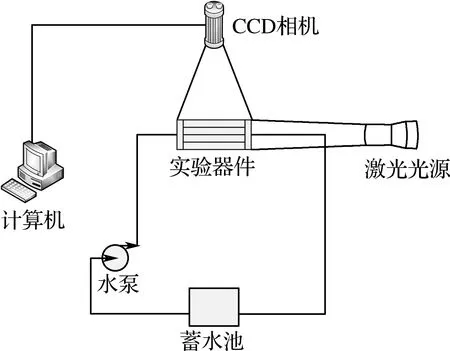

3.2 实验试件制备

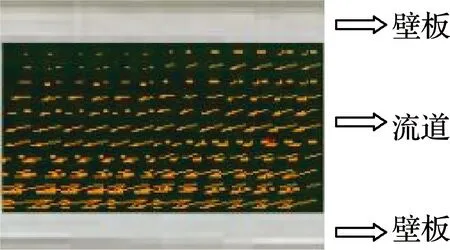

受本实验条件的限制,没有同步控制器,所以只能先获得实验件的流动情况,然后再处理成为流场图.实验系统由蓄水池、水泵、实验器件、PIV系统组成,带有示踪粒子的水储存在蓄水池里,由水泵抽出,通过实验器件,然后再回到蓄水池里组成循环,同时通过PIV系统来观察实验器件的情况.PIV系统主要包括激光光源和CCD相机.CCD相机用来拍照获得实验器件的情况,其实验图如图8所示.实验器件尺寸为36 cm×20 cm×2 cm,通过3D打印技术打印得到.由于需要对通入带有示踪粒子流体的实验器件情况进行观察,至少需要一面可以让CCD相机拍照,一面可以让激光光源进入,所以至少需要两面为透明的,故实验器件为缺两个面的器件,如图9所示.为了进行实验,缺少的两个面用高透的亚克力板进行补全,实验器件和亚克力板通过亚克力专用胶实现密封.当进行实验时,壁板表面很容易有气泡产生.为了减少气泡的数量,首先将壁板表面进行清洁,再用抛光蜡对表面进行处理,使表面光滑.然后对亚克力板进行了处理:先用肥皂水进行了表面清洁,用吹风机将其快速吹干,然后在亚克力板表面加一层亲水介质,再将其风干.图10为经过亚克力板密封后的未打孔型和打孔型换热器实验器件.

图8 PIV实验图

3.3 实验结果处理及分析

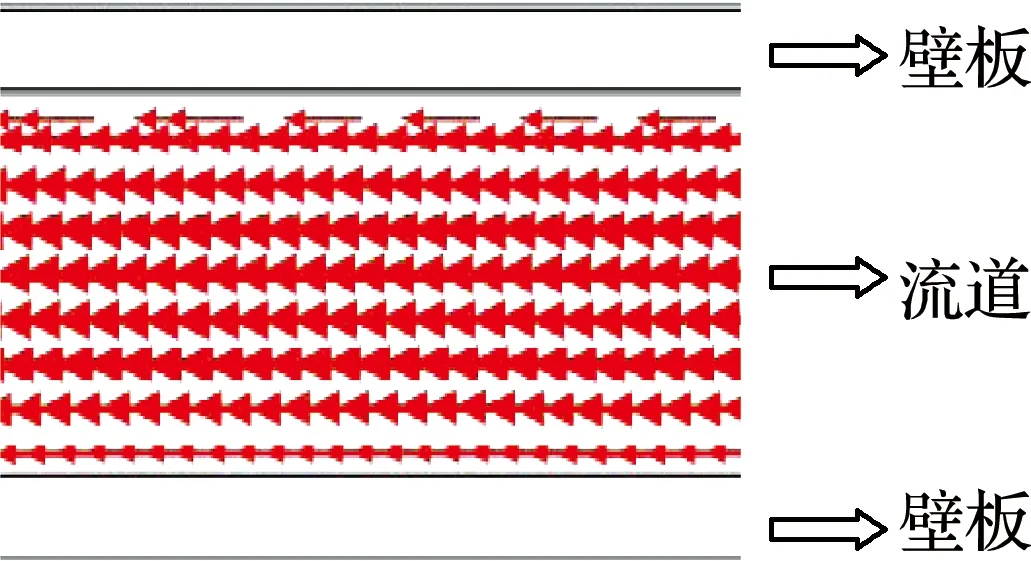

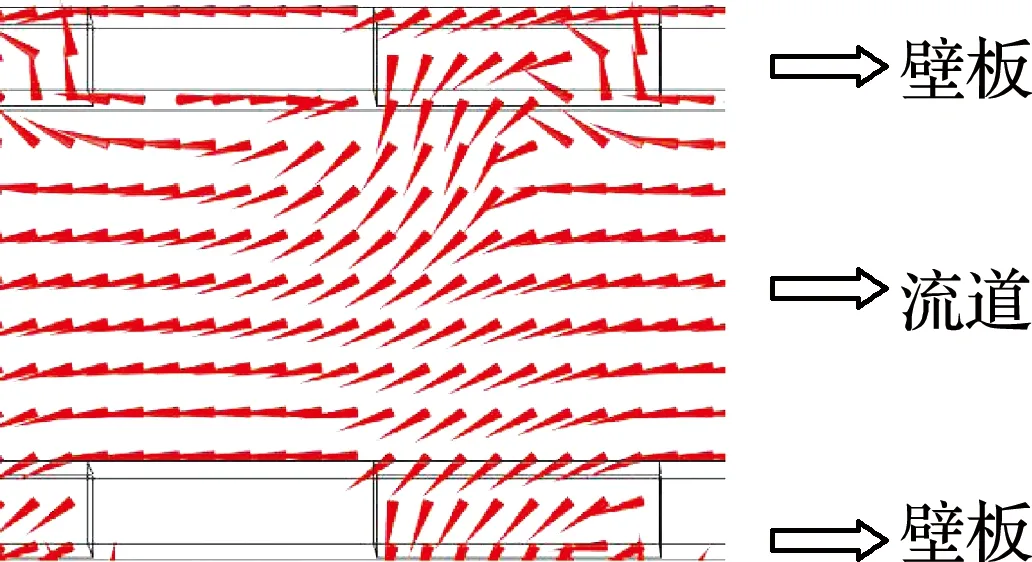

图11为数值仿真得到的未打孔型换热器的局部速度矢量图,可以看出未打孔型换热器的速度分布均平行于流道,不存在非平行于流道的.在流道里的速度分布呈抛物线形状,当流体进入完全发展形态时,会形成较厚的边界层,边界层的存在,不利于传热,会使换热器的换热效率降低,导致换热效果一般.图12为实验得到的未打孔型换热器的局部速度矢量图,速度分布主要是平行于流道的,同时也发现一些不是平行于流道的,这是由于实验中有少许的示踪粒子会黏到透明的亚克力板上,导致其速度不是像仿真时完全平行于流道,但流体的方向仍可以看作是平行于流道方向.图13为数值仿真得到的打孔型换热器的局部速度矢量图,其速度分布较未打孔型的混乱很多,流道中存在平行于流道的主流,但当主流流到有孔的地方时,由于每个通道存在压力差,在压力差的作用下,一部分流体就会在孔内流动,从而产生不同于主流的速度,孔内的流体会汇入到主流中,使原来主流的方向发生变化,在两个孔之间形成旋涡,破坏了原来的边界层,使得原来的边界层厚度降低.图14为实验得到的打孔型换热器的局部速度矢量图,可以看出,实验得到的流体的紊流程度更加明显,由于孔的存在,流体从一个孔流到其他孔中,主流与孔内的流体混合形成了旋涡,使不同温度的流体混合形成了强对流,从而大幅度提高了换热能力.通过图12与14对比可知,打孔的设计使得原来流道里流体的流动状态更加混乱无序,增加了不同温度的流体混合,形成了强对流,这也解释了打孔型设计强化换热的机理.另外,打孔会使流体与固体的接触面积变小,从而导致流体与固体的摩擦变小,会使进出口所需要的压降降低;但打孔的存在,增加了除了主流以外的流动,会增加一部分的压降,所以,总体来说,打孔的设计会使进出口压降不会有明显的提高,但是却增加了换热的能力.

图11 未打孔型换热器的仿真局部速度矢量图

图12 未打孔型换热器的实验局部速度矢量图

图13 打孔型换热器的仿真局部速度矢量图

图14 打孔型换热器的实验局部速度矢量图

4 结 论

(1)打孔型换热器底面的最高温度和平均温度都要比未打孔型换热器的低,打孔型换热器进出口的压降相较于未打孔型的无明显增加.

(2)将换热器通过3D打印技术打印出来进行了PIV实验,通过实验发现,与未打孔型换热器相比,打孔型换热器由于孔的存在,速度分布较未打孔型的混乱很多,既存在平行于流道的主流,由于孔的存在,孔内的流体与主流混合时又会产生旋涡,破坏了原来的边界层,使得原来的边界层厚度降低,从而强化了传热.