加氢空冷器注水管道孔板流场及压降特性分析

金 浩 哲,高 帅 棋,顾 镛,刘 骁 飞,王 超

( 浙江理工大学 流动腐蚀研究所,浙江 杭州 310018 )

0 引 言

加氢反应流出物空冷器(REAC)作为石油化工的重要设备之一,长期运行于高温、高压、临氢工况,存在着极高的运行风险[1].经过加氢反应后,原料油中N、Cl、S等易转化为腐蚀性组分NH3、HCl、H2S,在冷换设备的流动、传热、相变过程中,形成NH4Cl或NH4HS等铵盐颗粒,沉积并迅速堵塞管束[2-3].近年来,随着我国原油进入开采末期,原油劣质化的趋势逐渐加剧,在炼油过程中换热器、空冷器的管束因铵盐结晶堵塞造成的流动腐蚀失效事故屡见不鲜,引发多起非计划停工事故[4-5].研究发现增设脱氯或脱硫工艺能降低NH4Cl和NH4HS结晶温度,减少结晶量,缓解管束堵塞[6].美国石油学会(API)建议在加氢空冷器前设置工艺注水点来溶解洗涤铵盐,从而避免铵盐结晶堵塞问题[7].美国腐蚀工程师协会(NACE)建议在空冷器前注入足够的水,确保入口有至少25%的液态水[8].目前加氢空冷器的注水方式多采用多点注水,但因注水后各支管的阻力降很难完全平衡,造成各支管的流量产生一定误差,引发空冷器并联状态下的油气水多相流分布不均衡.

近年来,孔板常被用于代替流量计,用于平衡各注水支管的流量.与传统单孔孔板相比,多孔孔板的应用能有效减小压力损失,避免孔板后涡流的形成,减轻湍流引发的摩擦和振动,提升抗干扰能力[9-10].Shan等[11]通过平面粒子图像测速系统得到不同开孔直径比β0(β0为孔径与管径之比,β0=d/D)下孔板附近的大面积速度场,并对孔板后流域进行分区定义,研究发现压损系数随β0的增大而减小.Zhao等[12]以薄孔板(厚度2 mm)为实验研究对象,发现在相同开孔直径比β0和孔板厚度下,压损系数随孔板相对厚度的增加而单调减小.Shaaban[13]研究了孔口倒角对压损的影响,指出当孔板上端面孔口倒角为50°、下端面孔口倒角为7°时,孔板压损最小.耿艳峰等[14]根据仿真结果开发了一种槽式孔板,并通过实验数据得到槽式孔板压降倍率的相关式,推荐使用小孔径比的槽式孔板.Zhao等[12,15-16]也通过研究得到孔的分布对压损系数有影响.目前针对孔板压损系数的研究主要集中在孔板结构本身,没有与孔板的应用背景相联系,缺乏对实际具体应用的指导性.

因此,本文在分析加氢REAC工艺过程的基础上,结合空冷器管束内NH4Cl结晶及冲洗机理,建立相应的注水评价标准.在此基础上,结合流体仿真技术,研究空冷器注水管道中不同孔板结构对压损系数的影响规律,并确定适用于加氢REAC注水管道的孔板结构.研究成果有望为加氢REAC的注水系统设计、注水效果优化等提供有效理论指导.

1 空冷器工艺关联分析及铵盐结晶冲洗机理

1.1 工艺关联分析

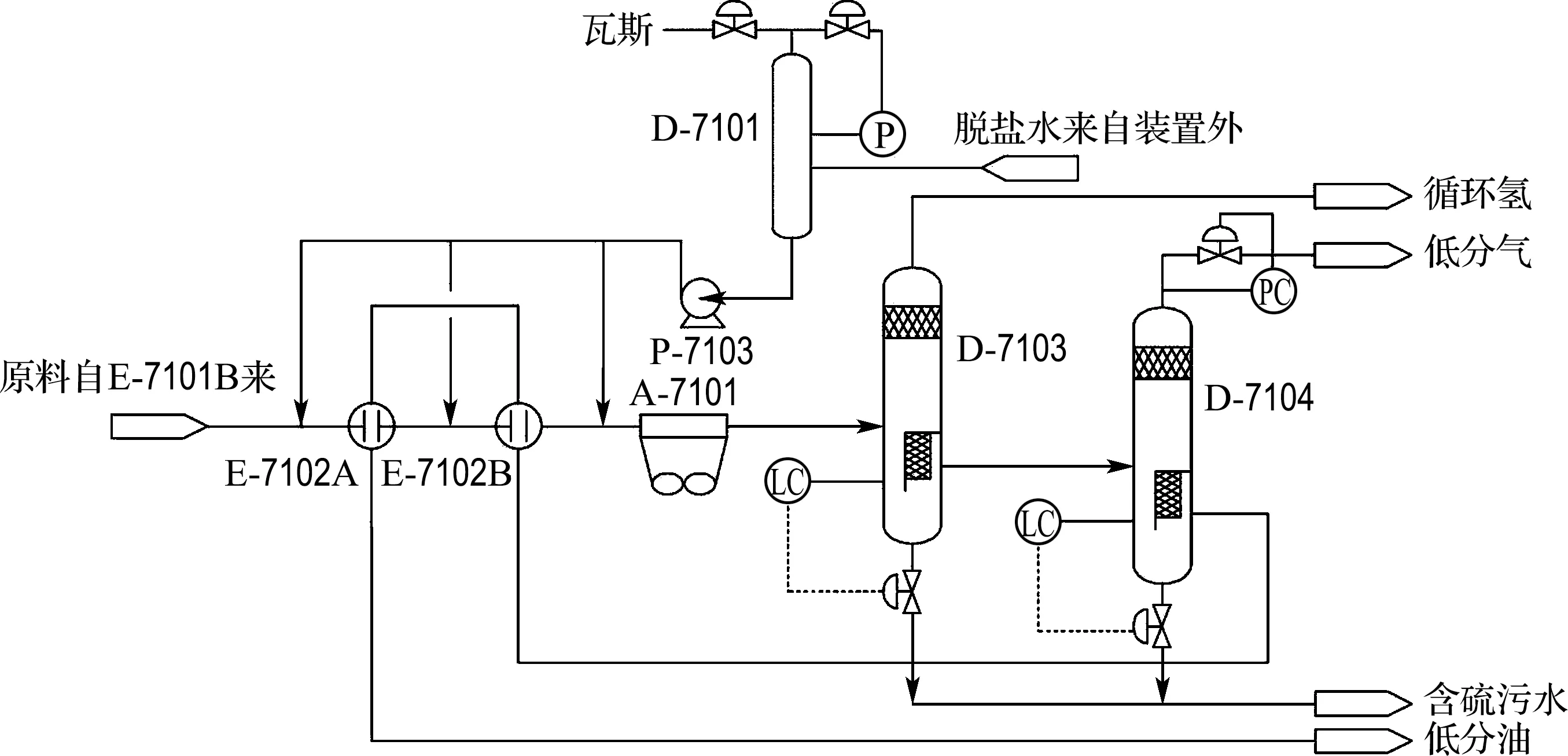

本文以某石化企业的加氢REAC为研究对象,其工艺流程图如图1所示.自E-7101B来的加氢反应流出物分别经换热器E-7102A、E-7102B与混氢原料油、低分油换热后,进入加氢反应流出物空冷器A-7101冷却后再进入高压分离器D-7103进行油、气、水三相分离.高压分离器D-7103分离出的气体进入循环氢脱硫系统,脱硫后的循环氢升压后与压缩后的新氢混合再返回反应系统;高压分离器D-7103分离出的油相进入到低压分离器D-7104再次分离;低压分离器D-7104顶部分离出低分气,低压分离器D-7104和高压分离器D-7103底部分离出的含硫污水经混合后,送至装置外进行含硫污水处理.由于原料油中Cl、S、N等介质在加氢反应过程中会生成HCl、H2S、NH3等易结晶组分,在空冷器管束冷却降温过程中形成NH4Cl和NH4HS等铵盐颗粒结晶析出,因此腐蚀风险极高,故企业通常在加氢反应流出物空冷器A-7101前设置注水点注入除盐水以洗涤铵盐,防止空冷器内铵盐颗粒沉积堵塞.

图1 加氢REAC工艺流程图

1.2 铵盐结晶机理

在加氢反应过程中,原料油中含的N、Cl有机化合物与H2反应,生成NH3、HCl.反应流出物进入空冷器后,随着温度的降低,气相中的NH3与HCl发生可逆反应,如式(1)所示.当NH4Cl结晶达到平衡时,温度与NH3、HCl的分压关系如式(2)所示.其中K=pHCl×pNH3,为结晶达到平衡时的平衡常数[3].

(1)

0=-176+0.287 0T-0.008 314T×

ln(0.75×10-4×pHCl×pNH3)

(2)

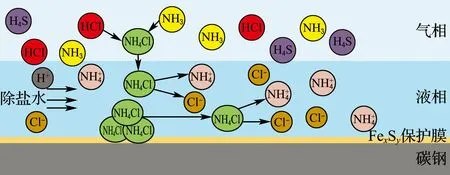

当分压的乘积超过相应的结晶反应平衡常数K,反应物流会生成NH4Cl铵盐颗粒,沉积堵塞空冷器管束;管束堵塞后管内流体的温度会不断降低,使NH3与HCl分压的乘积进一步偏离结晶反应平衡常数K,导致NH4Cl进一步结晶沉积堵塞.而NH4Cl铵盐极易溶于水,因此在反应产物进入空冷器前注入除盐水,可有效避免铵盐的沉积堵塞,注水洗盐机理如图2所示.

1.3 注水效果评价

空冷器前注入的除盐水在流经弯管、三通或者孔板等位置时,由于涡流区的形成以及流体流速方向、大小的急剧变化,会产生局部能量损失,引起管道系统产生压降.同时,对于空冷器注水管道,支管压力分布不均、涡流量等都会造成管道流体发生偏流,导致注水量失衡,影响洗盐效果.为保证多管道系统并联环境下的流体平衡分布及压损控制,本文采用压损系数ξ与偏流指数S来综合评估注水效果.

图2 注水洗盐机理图

压损系数为

(3)

式中:Δp为孔板上下游管壁处静压差,Pa;ρ为水的密度,kg·m-3;u为管道来流速度,m·s-1.根据国家标准GB/T 2624.2—2006[17],孔板上游压力大约在孔板上游1D(D代表注水管道出口管直径)处测得,而孔板下游压力大约在下游6D处测得.

偏流指数为

(4)

式中:qi为各支管出口质量流量,kg·s-1;q0为注水管进口质量流量,kg·s-1;N为支管数.

2 空冷器注水管道布管及孔板模型构建

2.1 空冷器注水管道布管

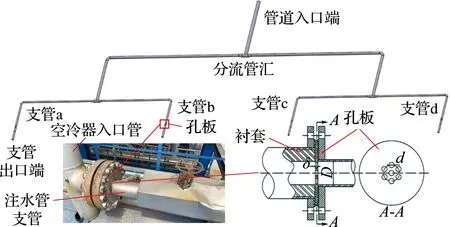

图3所示为某石化企业加氢REAC前注水管道、孔板现场及内部结构图.该套注水系统注水总量为17 t/h,由分流管汇和并联的a、b、c、d 4路支管组成,入口端管道规格为DN100 mm,出口端管道规格为DN50 mm.为保证管内流动充分发展,孔板上下游管段的长度设为10D.

2.2 孔板模型构建

图3 注水管线及孔板结构图

表1 孔板结构参数

3 数值解法

3.1 控制方程

根据加氢空冷器注水管道内水流经孔板的实际流动情况,做出如下假设:(1)流体为不可压缩流体;(2)流体与壁面之间无热交换;(3)流动状态为稳态,管内流体为液相水.因此,流体的连续性方程和动量方程可表示为

(5)

(6)

考虑到流体在管道内的流动为充分发展的高雷诺数湍流,故选择标准k-ε湍流模型与标准壁面函数法对动量方程进行封闭求解.湍动能和湍流耗散输运方程为

(7)

(8)

(9)

式中:u、p、ρ、μ、μt分别为流体的速度、压力、密度、动力黏度、湍流黏度;k、ε、Gk分别为湍流动能、湍流动能耗散率、由层流速度梯度而产生的湍流动能;C1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3[20].

3.2 边界条件及网格划分

计算模型采用标准k-ε湍流模型,湍动能、动量和湍流耗散率采用一阶迎风格式进行离散,压力项采用Standard格式,压力-速度耦合方程求解采用SIMPLE方法.管壁与孔板为无滑移壁面,管内流体为常温水,入口流速u=5.35 m·s-1,水的密度ρ=998.2 kg·m-3.出口为压力出口,出口表压为0.

网格划分时,孔板前1D、孔板后3D管段内采用间隔1.5 mm的四面体混合网格,孔板处采用间隔1 mm的四面体混合网格,其余管段包括支管剩余部分、分流管汇部分均采用间隔4.5 mm 的四面体混合网格.管道整体有基础高度0.2 mm,增长率1.2的5层边界层,孔板前1D、孔板后3D管段与其余管道采用interface连接.为验证网格无关性,本文计算了n=1时孔板管道压降.网格数低于203×104时压差Δp随网格数的增加而急剧减小,网格数超过291×104后,Δp稳定在130 kPa左右,因此本文采用291×104网格数量画法,如图4所示.

图4 局部网格图

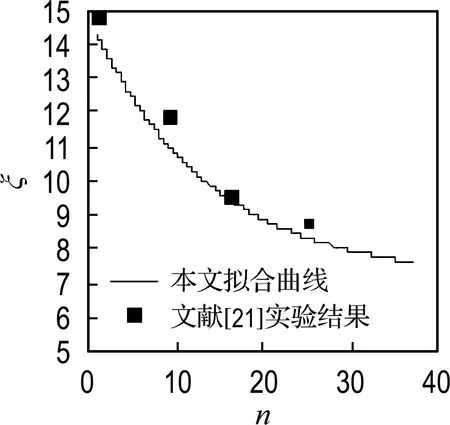

3.3 模型方法的实验验证

为验证本文计算方法的准确性,本文计算了文献[21]实验中不同孔数、孔径下流体压力损失,如图5所示.管道规格为DN50 mm,孔板上、下游分别距孔板5D、10D.管内流体为液相水,壁面为无滑移壁面,出口压力为0.从图中可以看出,等效直径比β=0.6,流速u=1.375 m·s-1的本文的数值计算结果与实验结果基本吻合,证明本文采用模型方法的准确性.

图5 实验与模拟对比图

4 数值计算结果分析

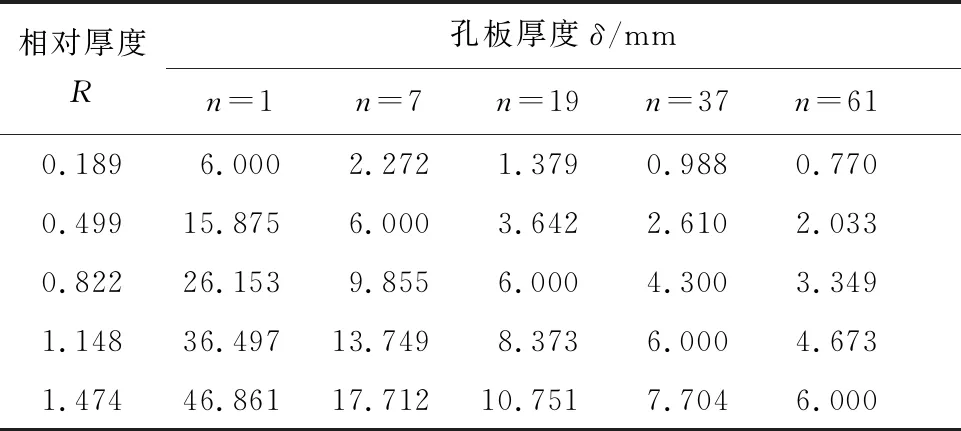

4.1 相对厚度对压损系数的影响

图6所示为不同孔数下各支管相对厚度对压损系数影响曲线.压损系数随相对厚度的增加而减小,下降幅度逐渐减小直至趋于稳定,此外相对厚度对压损系数的影响受孔数的制约.在相同的孔数下,当R<0.822时,压损系数随相对厚度的增加而快速减小,且孔数越少压损系数减小越快.然而当R≥0.822时,相对厚度的增加对压损系数几乎没有影响,且这种现象随着孔数的减少而愈发明显.同时4个支管压损系数的变化趋势相同.

图7所示为不同相对厚度下支管d速度分布云图.流体在流经孔板时,截面积突然减小,流体速度加大并在通过孔板时收缩到射流.紧接着射流收缩至缩脉[22],流速增至最大,静压降至最小.最终在孔道内或孔板下游,射流逐渐扩张回管径.当R<0.822时,缩脉位于孔板下游(a-a),且随着孔板相对厚度的减小逐渐远离孔板.与此同时由于孔板后回流区域增大,引起回流涡流的黏性损耗增大,导致压力损失增加.与之不同的是当R≥0.822 时,缩脉位于孔道内(b-b),且其位置不随孔板相对厚度的改变而改变.与此同时孔板后回流区域保持稳定,故回流涡流的黏性损耗也保持稳定,因此压力损失趋于稳定.值得注意的是,相对厚度对压损系数的影响受孔数的制约,即孔数越少,相对厚度对压损系数的影响越大.孔数的减少使得孔间的回流减弱,管壁的回流增强,最终导致总体回流面积增加.与此同时,总体回流面积的增加使得黏性损耗随之增加.因此相对厚度对压损系数的影响随孔数的减少而愈发明显.

4.2 孔数对压损系数的影响

图8所示为不同孔板相对厚度下不同孔数对压损系数的影响曲线.在R≤0.189时,随着孔数的增加,压损系数先减小后增大.在R>0.189时,随着孔数的增加,压损系数先快速增加后缓慢增加.且R越大,这种压损系数随孔数增加的影响效应越小.孔数对压损系数的影响也受到孔板相对厚度的制约.当n<19时,孔数对压损系数的影响较大.然而当n≥19时,孔数对压损系数的影响较小且随相对厚度的增加进一步减小.同时4个支管压损系数的变化趋势相同.

图9(a)为装有R=0.189孔板的支管d速度分布云图.由此可知孔板相对厚度较小时缩脉位于孔板后.当孔数较少时(n<19),孔数的增加使回流密集区域由管壁向孔间转移.与此同时管壁及孔间的回流均逐渐减弱,因此压力损失随着孔数的增加而减小.值得注意的是由单孔至多孔的压损突变现象尤其明显.当孔数较多时(n≥19),由于β相同,孔数的增加导致孔径及孔间距减小.

因此回流密集区域由孔间转移到管壁.同时由于管壁附近孔的射流尾迹向管束中心靠拢,引起管壁回流区增大,最终导致压力损失随着孔数的增加而增大.图9(b)为装有R=1.148孔板的支管d速度分布云图.由此可知孔板相对厚度较大时缩脉位于孔道内.当孔数较少时(n<19),孔板厚度随着孔数的增加而减小,使得高流速区域在孔内占比增大.其次流速越高,流体对于壁面的剪切应力越大.因此压力损失随着孔数的增加而增大.当孔数较多时(n≥19),高流速区域在孔内占比不再随孔数的增加而明显变化.因此孔数的增加反而使压力损失趋于稳定.

4.3 压损系数对注水管道偏流的影响

相对厚度在0.82~1.47的单孔和7孔孔板有较小的压力损失,故对以上孔板结构进行管道流体分配和流动情况分析,图10为各支管质量流量与压损系数变化.各支管出口流量不等,qa>qb,qd>qc,且qb最小.与之不同的是ξa<ξb,ξd<ξc,且ξb最大.这表明流量与压损系数呈负相关.由于注水管道对称设计,重力垂直管道向下,管道结构对偏流的影响降到最低.由此可知各支管孔板前的压力基本相等.综上所述,压损系数越大(也即孔板前后压力差越大),支管后压力越低,因此该支管流量越小.对于此空冷器系统的注水管道,相对厚度为1.474的单孔孔板压力损失小,且偏流指数小(S=0.014 773 25),平衡流量的综合效果最好.

5 结 论

(1)在相同的等效直径比和孔数下,压损系数随孔板相对厚度的增加而迅速减小,继而趋于稳定;0.822是压损系数达到稳定的临界相对厚度;孔数越少,相对厚度对压损系数的影响越大.

(2)在相同的等效直径比和相对厚度下,较薄孔板的压损系数随孔数增多先减小后增大,而较厚孔板的压损系数随孔数增多而增大,相对厚度在0.189~0.499时有一个中间值区分薄孔板和厚孔板;当孔数小于19时,孔数对压损系数的影响较大,而当孔数大于等于19时,孔数对压损系数的影响较小且随相对厚度的增加进一步减小.

(3)流量与压损系数呈负相关,相对厚度为1.474的单孔孔板平衡流量的效果最好.推荐此空冷器注水管道中应用该结构孔板.