考虑蠕变作用的2.25Cr-1Mo-V钢加氢反应器设计方法

万里平,李 宇

(中国石化工程建设有限公司,北京 100101)

0 引言

加氢反应器等高温设备通常采用高强度抗氢腐蚀的铬钼钢,成本较高。近年出现的2.25Cr-1Mo-V(SA-182 F22V,以下简称加钒钢)许用应力较铬钼钢大幅提升,见表1。这对操作压力和温度要求更高的反应器是很好的选择,可大幅降低壁厚。随着反应器的规模扩大,对于上千万吨的浆态床加氢反应器沸腾床加氢反应器及渣油加氢反应器等,轻量化设计举足轻重,因此加钒钢在国产加氢反应器中的应用日益增多[1-5]。加氢反应器承受苛刻载荷,需采用分析方法设计。加氢反应器设计的难点很多,本文仅讨论反应器壳体结构的设计。

表1 不同温度下的许用应力与屈服强度Tab.1 Allowable stress and yield stress at different temperatures

1 加钒铬钼钢加氢反应器设计方法介绍

加钒钢在400 ℃以上的许用应力主要由与时间相关的材料参数控制,Sy为屈服强度。2.25Cr-1Mo-V许用应力随温度的变化曲线见图1。可以看出,许用应力Sm在400 ℃之后有明显下降。

图1 2.25Cr-1Mo-V许用应力随温度的变化曲线

国内常规设计规范GB/T 150.1~150.4—2011《压力容器》引入试件发生1%蠕变和断裂持久极限的强度参数对材料许用应力进行限制。分析设计规范JB 4732—1995《钢制压力容器——分析设计标准》无相应的蠕变和蠕变疲劳校核方法,新版标准正在修订,送审稿第5部分引入了两种高温蠕变分析方法,其中方法A与ASME Code Case 2605-3(以下简称CC2605-3)相似,方法B与ASME Code Case 2843相似,单就适用材料和温度看,均可用于加氢反应器的设计。

1.1 目前常见的弹性分析方法

加氢反应器最大应力通常出现在顶部人孔、热电偶口、裙座过渡段等部位,设计时主要关注其强度问题,选用与蠕变和持续断裂相关的许用应力以保证设计安全,基本设计思路如下:(1)初步确定壳体和接管的壁厚;(2)对应力集中区域采用弹性应力分析+应力分类法,进行塑性垮塌和安定性校核。

1.2 蠕变疲劳校核方法

蠕变本构方程众多,比较有代表性的有NORTON[6]本构方程,PRAGER[7]提出的Omega方程,BAKER等[8]提出的方程等。CC2605-3采用的Omega方程见式(1),描述蠕变变形的第二和第三阶段。该方法并非强制要求,但国外业主通常要求必须采用。

(1)

CC2605-3需进行4种失效模式的校核:防止塑性垮塌、防止棘轮、防止蠕变疲劳、防止外压屈曲。首先根据用户说明书确定最苛刻的应力和温度对应的工况,其中设计工况用于校核塑性垮塌,操作工况用于校核棘轮和蠕变疲劳,根据不同情况选择Option1或Option2方案,两种方案对应的校核要求不同。CC2605-3允许采用弹性分析方法校核棘轮,见式(2)。

PL+Pb+Q+F≤(Sh+Syc)

(2)

采用理想弹塑性应力应变曲线和Omega方程计算蠕变率和蠕变损伤,进而得到纯蠕变寿命,由当量应力幅查得允许循环次数,从而得到蠕变疲劳寿命。CC2605-3校核流程在文献[9-10]有详细介绍,这里不再赘述。

2 加钒钢加氢反应器算例的讨论

2.1 弹性分析方法

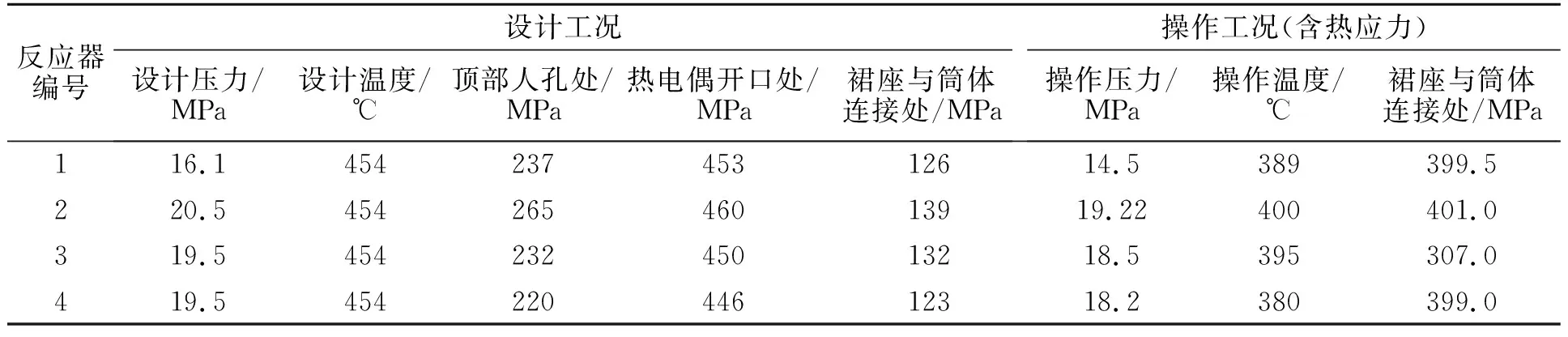

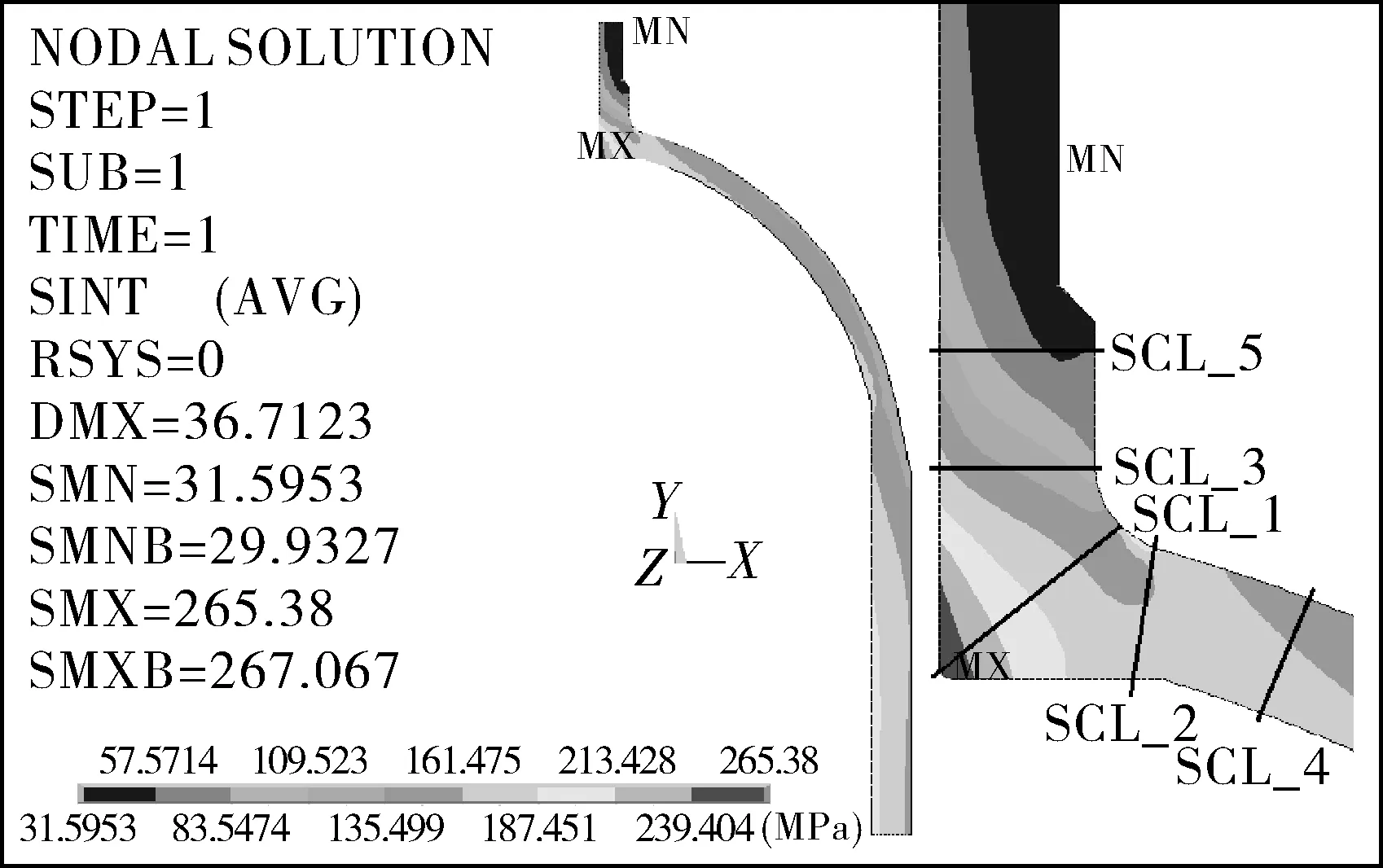

采用弹性分析设计的某4台加钒钢加氢反应器(由于技术保密,对工艺条件进行合理调整),设计寿命30年,开停工循环次数为30次(每年停工检修1次)。最大应力出现在顶部人孔,热电偶口,裙座与筒体连接处(见图2)。由于国内项目遵循的分析设计标准是JB 4732,本节采用第三强度理论。各部位在设计和操作工况下的SINT应力如表2所示。

图2 反应器顶部人孔、热电偶口及裙座与筒体连接处的网格模型Fig.2 The mesh model of manhole,thermocouple port andconnection of shell and skirt at top of the reactor

表2 4台加钒钢反应器的弹性分析结果Tab.2 The elasticity analysis results of 4 vanadium-containing hydrogenation reactors

从表2可以看出,热电偶开口处的应力强度最大,顶部人孔应力最小。其中,第2台反应器的操作条件最苛刻,以该反应器为例,对应力强度最小的顶部人孔和应力最大的热电偶口进行校核。

(1)塑性垮塌校核。

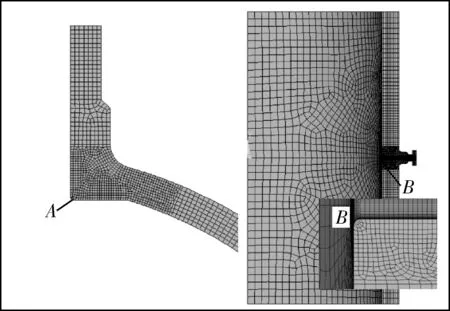

设计工况下,人孔、热电偶口的SINT云图及线性化路径SCL_1~SCL_10见图3,4。

图3 顶部人孔设计工况下的应力强度云图及线性化路径示意Fig.3 The stress intensity nephogram and schematic diagramof linearization path of manhole under design condition

图4 热电偶口设计工况下的应力强度云图及线性化路径示意Fig.4 The stress intensity nephogram and schematic diagramof linearization path of thermocouple under design condition

(2)安定性校核。

安定性校核基于操作工况,由于温差应力非常小,因此采用设计工况的结果等比例折算。

从表3校核结果可以看出,塑性垮塌的评定和安定性校核设计余量都较大。

表3 第2台反应器的应力校核结果Tab.3 Stress check results of the second reactor MPa

2.2 CC2605-3的非弹性方法

与第2.1节相同,选取第2台反应器的顶部人孔和热电偶口作为研究对象。根据CC2605-3(b)和(c)的要求,塑性垮塌校核与第2.1节(1)相同,这里重点介绍棘轮评定和蠕变疲劳评定。CC2605-3(d)(1)中Option1要求采用最苛刻的温度和压力组合,设置3个完整循环,每个循环在操作温度下保载8 725 h(即1年时间),如图5所示。

图5 载荷随时间变化曲线(含3次完整循环)Fig.5 Variation curve of load with time(Including 3 complete cycles)

2.2.1 棘轮校核

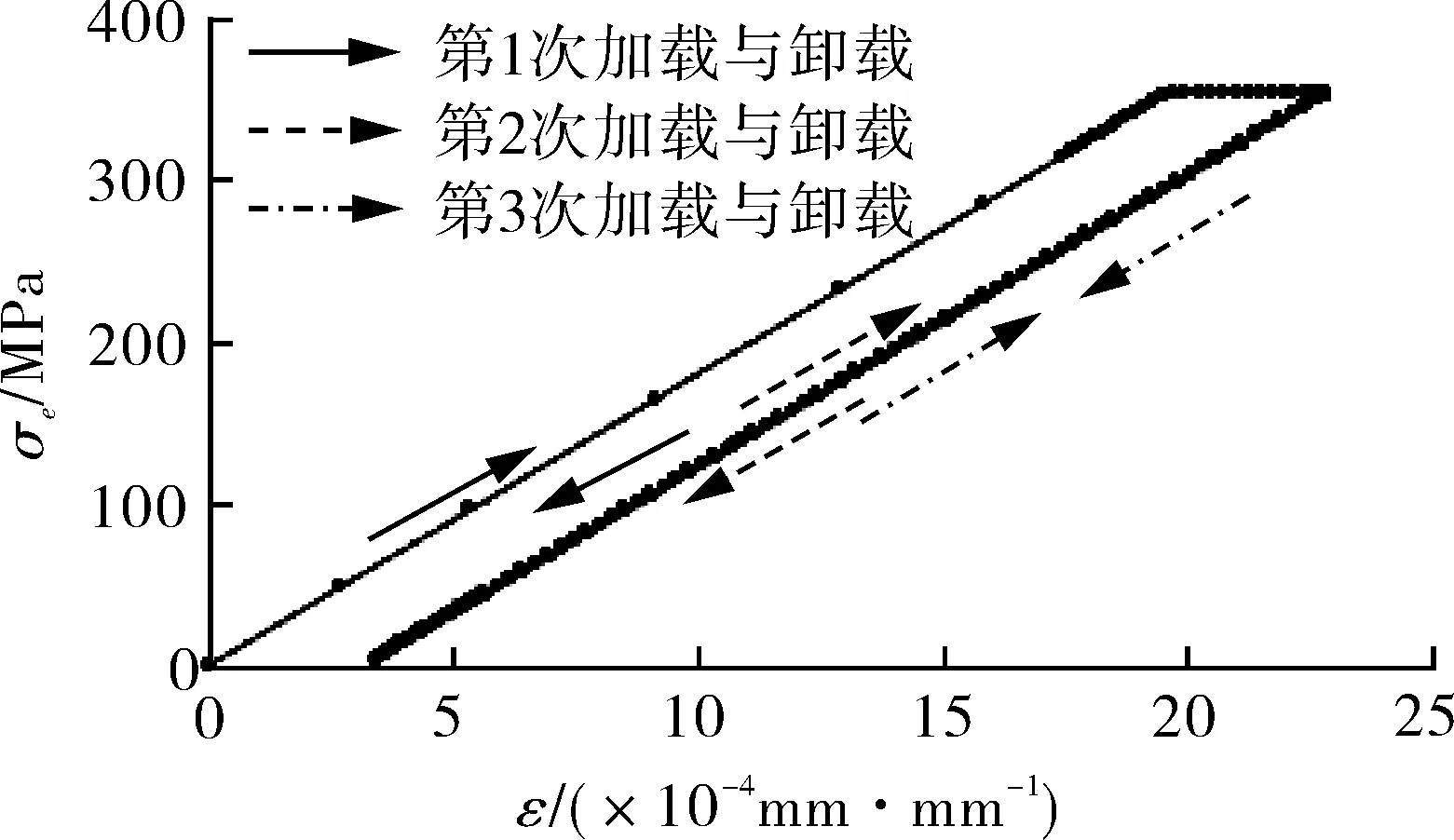

经过3次循环,在图6中的A点(人孔接管内倒角),B点(热电偶口内倒角)取得应力应变曲线,见图7,8。

图6 点A和点B示意图Fig.6 Schematic diagram of point A and B

由图7可以看出,人孔的A点,3次循环过程均未发现非弹性行为,棘轮校核通过。由于最大应力强度仅248 MPa,远低于该温度下的屈服强度353 MPa,保载时间内蠕变应变很小,应力松弛不明显。由图8可以看出,热电偶口的B点,在第一次循环加载过程中产生了塑性屈服,此后两次加载过程均在弹性范围内。尽管应力强度达到了屈服强度353 MPa,但在操作温度400 ℃下,应力松弛也不明显。经过3次循环,A点的非弹性应变最大值1.79×10-7mm/mm,B点的非弹性应变最大值3.32×10-4mm/mm,均小于CC2605-3中表2的限值,满足规范中(d)(6)(a)的要求。因此棘轮校核通过。

图7 3次循环载荷作用下A点的应力-应变曲线Fig.7 Stress-strain curve of point A under 3 cyclic loads

图8 3次循环载荷作用下B点的应力-应变曲线Fig.8 Stress-strain curve of point B under 3 cyclic loads

第1.2节已经介绍过,对于棘轮的校核还可采用弹性分析,通过式(2)进行校核,这里不再赘述。

2.2.2 蠕变疲劳校核

(1)确定纯蠕变寿命。

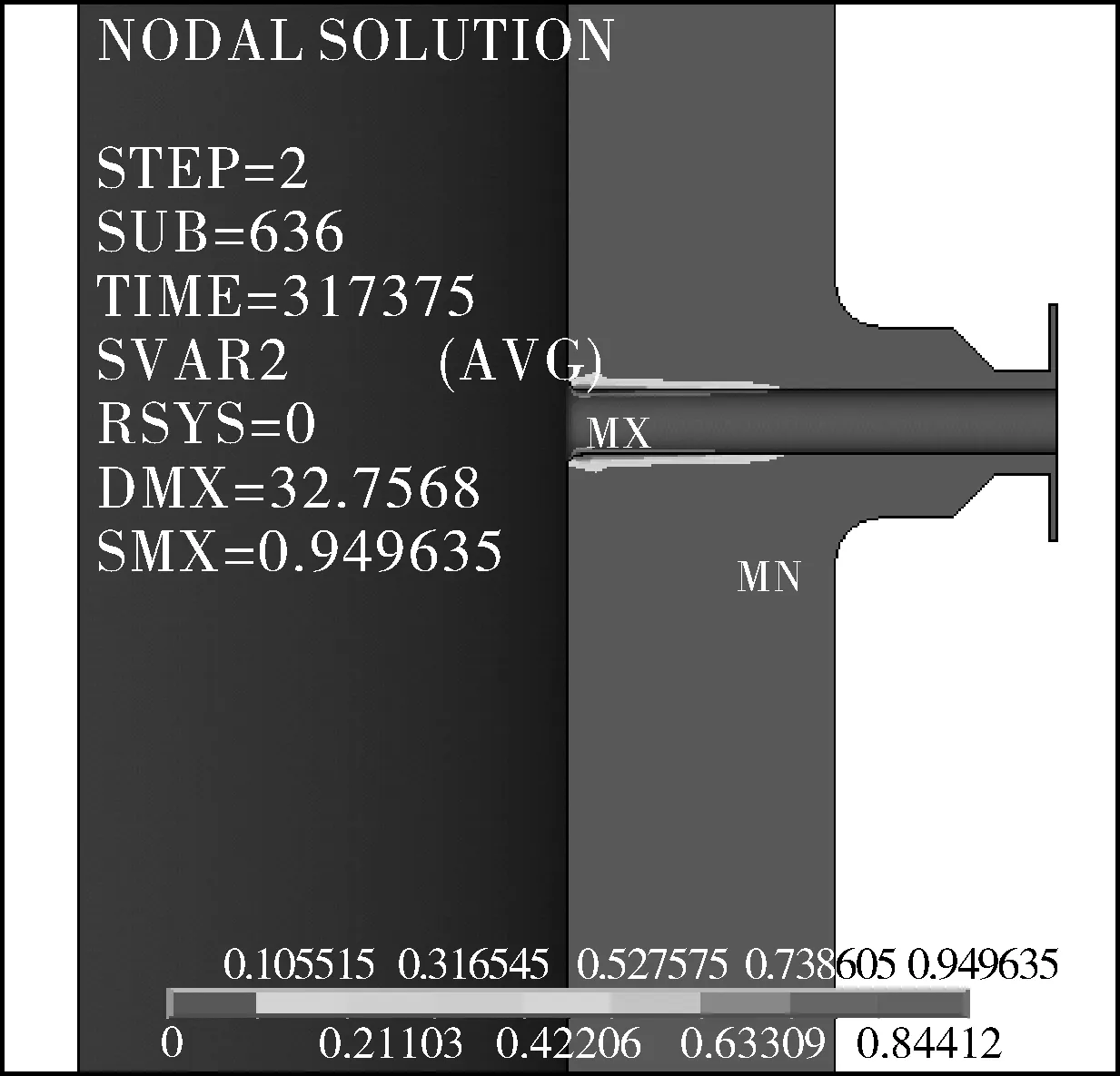

在操作温度400 ℃和操作压力19.22 MPa下保载1×106h,顶部人孔点A的蠕变损伤DC=0.023<0.95(见图9),纯蠕变寿命Lcaf=1×106h。经过3.17×105h,热电偶口点B的DC达到0.95(见图10),该处Lcaf为3.17×105h。

图9 1×106 h后顶部人孔模型的蠕变损伤云图Fig.9 Creep damage nephogram of top manhole modelafter 1×106 h

图10 3.17×105 h后热电偶模型的蠕变损伤云图Fig.10 Creep damage nephogram of thermocouple modelafter 3.17×105 h

(a)

(b)图11 人孔在操作压力19.22 MPa下的应力强度云图和静水压云图Fig.11 Stress intensity nephogram and hydrostatic stress nephogram of manhole under the operating pressure of 19.22 MPa

(2)校核蠕变疲劳寿命。

根据CC2605-3式(15)和式(16),A点操作压力下的当量应力幅为123.35 MPa,Δεeqv=0,允许循环次数N=29 891,大于实际循环次数30次,Lcwf=Lcaf=1×106h,大于设计寿命2.628×105h。B点操作压力下当量应力幅为229.9 MPa,Δεeqv=0.000 004 97,N=418,大于实际循环次数30次,Lcwf=3.16×105h,大于设计寿命2.628×105h。

因此,两者蠕变疲劳校核通过。

2.3 对两种方法计算结果的分析

弹性分析方法设计的典型部位余量较大,尤其是顶部人孔。热电偶口开孔率很小,但开孔内壁出现了较大的应力集中,对于蠕变疲劳寿命的影响非常大。

由第2.2节可知,对于顶部人孔,操作压力产生的最大应力约248 MPa,尚未屈服,温度400 ℃对应的蠕变损伤非常小,蠕变疲劳校核余量很大。对于热电偶口,B点进入屈服,400 ℃的操作温度下保载3.17×105万h后,蠕变损伤就达到了0.95。以上的分析可知,对于弹性虚拟应力超过屈服强度的部位,应特别注意其蠕变疲劳的校核。

文中案例是近年来国内加氢装置的典型加钒钢加氢反应器,本节对其中设计条件较苛刻的一台补充了蠕变疲劳校核,发现该反应器具有一定设计余量,这也侧面说明,由于设计时留有足够的安全余量,近年来设计的加钒钢加氢反应器在使用中通常不会出现蠕变失效问题。

3 操作温度和操作压力对蠕变参数的影响

3.1 同一操作温度不同操作压力对蠕变参数的影响

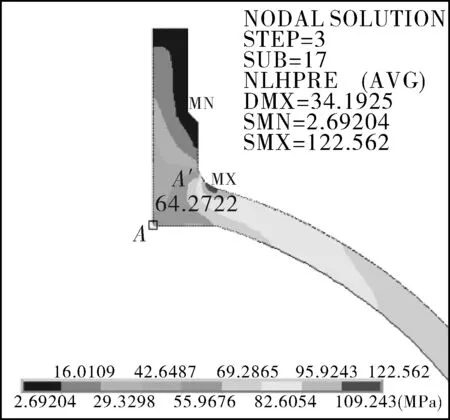

文献[11]指出,三轴度系数(σe/p)较大的点是蠕变疲劳校核的危险点。以人孔为例,操作温度400 ℃,操作压力19.22 MPa时,应力强度σe云图及静水压p云图见图11。最大应力强度σe出现在A点,最大静水压p出现在A′点。逐渐加大操作内压,从19.22 MPa增至19.22×2.0 MPa,表4列出A点附近与A′点附近的σe和p及σe/p的数据。

表4 人孔在不同操作压力作用下的σe,p及σe/pFig.4 σe,p,σe/p of manhole under action of different operating pressure MPa

A点的σe/p始终大于A′点。从第2.2节可知,经过3次循环,A点的蠕变损伤大于A′点。随着内压增加,应力强度σe和静水压p等比例增加,σe/p保持不变,当内压增至27.68 MPa(19.22×1.44),A点率先进入屈服,继续增大内压,A点的σe保持不变,而p继续增加,当A′点直到内压达到36.52 MPa(19.22×1.9)左右时才进入屈服。

可以看到,表征危险点的σe/p在弹性状态和弹塑性状态下,其数值是变化的,在弹性状态下,每个部位的σe/p保持不变,一次加载即可找到危险点。但若操作压力使得结构进入弹塑性状态,危险点可能变化。

3.2 同一操作压力不同操作温度对蠕变参数的影响

蠕变应变εc是蠕变损伤Dc的函数,而Dc是应力强度σe,静水压p,操作温度T和时间增量t的函数,即Dc=f(σe,p,T,t)。已知σe和p,可以通过CC2605-3中的式(3)~(14)得到某时间增量下的Dc。随着应力松弛的持续,σe和p逐渐下降。

图13示出了操作温度390 ℃下,B点的Dc实际模拟值和公式估算值的对比。表5为公式计算过程的示范。可以看出,随保载时间的增加,实际模拟的Dc始终低于公式估算值。采用公式计算得到的纯蠕变寿命必定大于实际考虑蠕变松弛的纯蠕变寿命,使用该寿命进行蠕变疲劳校核是保守和安全的。

图13 实际模拟与公式估算的蠕变损伤Dc随时间变化的对比Fig.13 Comparison of variations of creep damage Dcactually simulated and estimated by formula with time

表5 公式计算的蠕变损伤Tab.5 Creep damage calculated by formula

4 Omega方法的工程简化

弹性分析在加氢反应器设计中已非常成熟,而CC2605-3需编写子程序,有一定难度。弹性分析是一次加载,而CC2605-3需要计算成千上万个载荷步,尤其是节点较多的三维模型(如文中热电偶口),对计算机要求很高,工程中实施起来费时费力。

加氢反应器的操作压力通常为15~20 MPa,操作温度为380~440 ℃,运行过程中一般不会出现复杂的载荷波动。由于这个特点,可以将CC2605-3进行合理简化。CC2605-3的重点是棘轮和蠕变疲劳的校核。其中,棘轮可以通过弹性分析校核。蠕变疲劳校核要点是计算蠕变疲劳寿命Lcwf。采用初始σe和p,通过公式计算Lcwf和允许循环次数N,进行蠕变疲劳的初步评估,是保守而安全的。若蠕变疲劳校核非设计文件要求必须完成,可以通过如下步骤,对结构合理性进行预判或保守地回避完整的蠕变疲劳校核。

(1)初步确定结构尺寸,在设计压力和设计温度下,采用弹性分析方法[12-13],进行塑性垮塌校核;

(2)采用CC2605-3中(d)(1)Option1的方法确定最苛刻的操作载荷,通过弹性分析方法和式(2)进行棘轮校核,采用弹塑性分析方法,获得三轴度系数较大的危险点的σe和p;

(3)采用CC2605-3中的式(3)~式(14),计算(2)中危险点的纯蠕变寿命Lcaf;

(4)求得危险点的当量应力幅,通过CC2605-3中表3M和表4求得允许循环次数N及当量应变幅Δεeqv,得到蠕变疲劳寿命Lcwf。

若棘轮或蠕变疲劳校核不通过,则调整结构,重新校核。如此,无需调用蠕变子程序,仅进行简单易行的弹性分析和弹塑性分析,即可保守得到允许循环次数N和蠕变疲劳寿命Lcwf,降低了设计难度。

5 结语

首先介绍了加钒钢加氢反应器常用的弹性分析方法和CC2605-3进行蠕变疲劳校核的流程。以国内某台反应器为例,对顶部人孔和热电偶口分别采用两种方法进行校核,发现反应器虽未进行蠕变疲劳校核,由于弹性分析的设计余量较大,蠕变疲劳校核是合格的,并且指出虽然热电偶口开口率较小,但由于内倒角附近存在非常大的应力集中,极大降低了该处的蠕变疲劳寿命,在未来的设计中应优化结构,降低这类结构的应力集中。

研究了操作温度和操作压力对于蠕变参数的影响。若某操作压力使得结构处于弹性状态,通过一次加载的弹性分析可确定三轴度系数较大的危险点,若操作压力使结构进入塑性,则随着保载的持续,三轴度系数较大点的位置可能变化。若结构处于弹性状态,对于加氢反应器常见的操作温度,蠕变疲劳寿命通常较大,如本文中的人孔结构;若结构进入塑性,随温度的增加,蠕变疲劳寿命会迅速下降,且此时由于当量应力幅较大,允许循环次数较小。此时需优化结构形式,改善应力集中,提高蠕变疲劳寿命。

最后对CC2605-3中的重难点进行归纳,提出采用弹性分析和弹塑性分析方法,利用初始σe和p,通过公式保守估算蠕变疲劳寿命。在非必需进行蠕变疲劳分析的项目中,这样的简化回避了编写蠕变子程序和计算机硬件不足的困难,方便工程人员进行蠕变疲劳寿命预估,可快速预判结构设计是否安全合理。