直接安注接管与筒体连接区表面裂纹J积分数值计算

赵延义,王泽武,范海贵,刘培启

(大连理工大学 化工学院,辽宁大连 116024)

0 引言

第三代压水堆AP1000发生破口失水事故时,低温安注冷却水会通过直接安注(Direct Vessel Injection,DVI)接管注入堆芯,从而使得DVI接管区域存在显著的温度梯度,并产生过大的热应力。与此同时,系统内仍保持着较高的介质压力,即发生承压热冲击(Pressurized Thermal Shock,PTS)现象,因此,DVI接管区域工作环境苛刻,且结构复杂,属于高应力区[1]。当核电厂运行至寿期末时,也会由于反应堆压力容器(Reactor Pressure Vessel,RPV)长期受到强烈的中子辐照,使得材料的断裂韧性下降,如果此时发生PTS事件,有可能导致DVI接管与RPV筒体连接区形成裂纹缺陷,进而引发安全事故[2]。由此可见,DVI接管裂纹强度的准确计算及评估对于确保核电安全运行具有重要意义,是当前需要迫切解决的问题之一。

杜青等[3]基于Schwartz-Neuman交替法研究了压力容器内接管表面裂纹的应力强度因子分布,但研究限于线弹性断裂力学理论分析。然而,对于韧性或弹塑性材料制成的承压结构,在断裂发生之前,裂纹周边会发生较大的塑性变形,应力强度因子不适用于确定裂纹周围的真实应力状态[4-5],因此进行J积分弹塑性断裂力学分析是十分必要的。胡序春等[6]基于J积分理论,研究了不同工况、不同裂纹角度对裂纹尖端处J积分的影响,表明J积分计算对于判断裂纹是否失稳扩展具有重要价值。

针对RPV断裂行为,张丽屏等[1]进行了温度和压力作用下RPV接管嘴内隅角应力强度因子计算研究,但未进行弹塑性J积分计算;杨晓华[7]进行了失水事故下RPV弹塑性分析,并计算了筒体内表面轴向半椭圆形裂纹最深点的J积分值,但未考虑DVI接管对J积分值的影响。白鑫等[8]进行了双裂纹在核管道中应力强度因子的相互影响研究;姚安林等[9]基于三维虚拟裂纹闭合技术研究了多裂纹输气管道附属裂纹对于主裂纹前缘各点的干涉影响,但未在含有接管的结构不连续区域进行相应的双裂纹相互干涉效应研究。

基于以前的研究,本文针对DVI接管与RPV筒体连接区的特殊结构和高应力区,以及RCC-M半椭圆形表面裂纹特征参数,研究热力耦合作用下的高应力区表面裂纹弹塑性断裂强度J积分数值计算方法,进而探究温差、裂纹参数和双裂纹相互干涉效应对J积分的影响规律,为RPV缺陷完整性评价提供理论参考。

1 J积分数值计算模型开发

1.1 AP1000压力壳模型

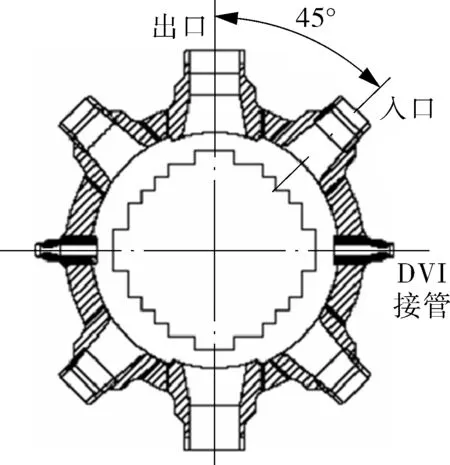

AP1000的RPV结构如图1(a)所示,并采用如图1(b)所示“四进两出”布置,入口、出口以及DVI接管两两对称分布[10-11]。正常运行工况下,冷却剂从入口进入,带走堆芯产生的热量,再从出口流出。当压水堆一回路冷却剂系统发生破口失水事故时,反应堆停堆,应急冷却水则从DVI接管注入,对RPV堆芯进行紧急冷却。

(a)主视图

(b)俯视图图1 AP1000的RPV结构示意Fig.1 Structural diagram of RPV for AP1000

1.2 有限元建模及表面裂纹模型

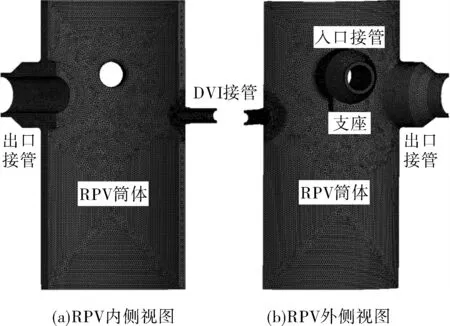

考虑到RPV结构和载荷的对称性,为了降低计算规模、提高计算效率,对图1所示核压力壳结构进行合理简化,忽略上、下封头及其他零部件,并选取RPV结构的1/4进行三维有限元建模,如图2所示。有限元模型包括RPV筒体、DVI接管、支座、冷却剂入口接管以及出口接管。

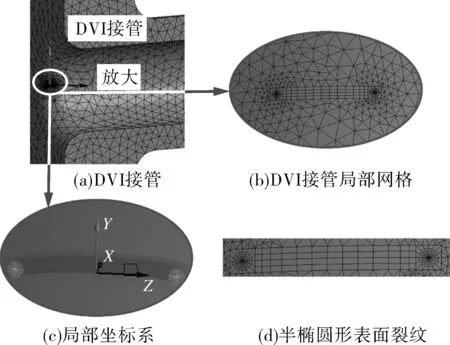

根据RCC-M ZG1100规定,应在压力容器壳体、接管、封头和焊缝处考虑典型的半椭圆表面裂纹,本文着重研究DVI接管与RPV筒体连接区的半椭圆表面裂纹。对核压力壳整体结构采用Solid 187单元进行四面体网格划分(如图2所示),并在DVI接管与RPV交界区域建立与接管轴向平行的半椭圆三维裂纹。为了保证裂纹计算精度,先采用“影响球”将DVI接管附近的网格进行细化,如图3(b)所示;然后在DVI接管圆角的中心区域建立局部坐标系,使得X轴与过渡弧面法线平行,Z轴与裂纹前缘方向平行,Y轴为裂纹前缘扩展法向,如图3(c)所示;最后采用Solid 186六面体单元对裂纹局部区域进行网格划分,并设置半椭圆形裂纹的长、短半轴长度、积分区域半径、裂纹前缘单元数、积分区域环向和径向网格划分数,如图3(d)所示。

图2 RPV筒体与DVI接管三维有限元模型Fig.2 3D finite element model of the RPV shell andDVI nozzle

为了研究双裂纹相互干涉作用,在主裂纹左侧距离为l处按照图3所示相同的方法建立附属裂纹,如图4所示。同时,为了消除网格大小对计算结果的影响,进行了多次细化网格试算,确定了整体结构单元尺寸为46 mm,当长半轴长度c=10 mm、短半轴深度a=5 mm,且仅存在主裂纹时,得到单元536 158个,节点786 348个。

图3 表面裂纹模型示意Fig.3 Schematic diagram of the surface crack model

图4 双裂纹结构示意Fig.4 Structural diagram of the double cracks

1.3 材料模型及边界条件

1.3.1 弹塑性材料模型

AP1000压力壳材料为SA508Gr.3低合金钢,其随温度变化的材料性能参数如表1[12]所示。并根据文献[12],选用双线性各向同性硬化弹塑性材料模型进行弹塑性有限元数值计算。

表1 SA508Gr.3材料性能参数Tab.1 Material parameters of the SA508Gr.3

1.3.2 载荷与约束

在DVI接管注水过程中,当RPV系统压力降低至约4.9MPa时,蓄压安注箱投入工作,此时注入的冷却水温度较低,而RPV内部温度较高,内外壁最大温差可达81 ℃[13],是承压热冲击最为剧烈的工况之一。为计算此最苛刻工况下的RPV筒体与DVI接管连接区裂纹断裂特性,先在RPV筒体和DVI接管内、外壁壁面各施加恒定温度,内、外壁温度为116.85,197.85 ℃(温差81 ℃),从而得到整体结构最苛刻时的温度场;然后基于ANSYS Workbench平台施加4.9 MPa流体压力,采用间接法实现整体结构热力耦合数值计算。

由于对封头、接管进行了简化处理,因此需要在RPV顶部、底部、DVI接管入口、冷却剂接管入口及出口按照式(1)分别施加等效轴向拉应力pT,pB,pDVI,pc和ph,载荷施加方式如图5所示。

图5 载荷与约束示意Fig.5 Schematic diagram of the loads and constraints

(1)

式中,peq为等效轴向拉应力pT,pB,pDVI,pc和ph,MPa;p为介质压力,MPa;Di为筒体和接管的内径,mm;Do为筒体和接管的外径,mm。

同时,在图5中施加边界约束条件,包括在支座底部端面施加轴向约束、在对称面上施加对称约束。

1.4 J积分计算模型

对于一个二维问题,J积分的区域积分表示为:

(2)

q方向为裂纹尖端前方局部坐标系的x轴方向,在沿积分路径Γ的节点处取q向量为0,在积分路径Γ内部,除与Γ直接相连的中间节点外的所有节点取q向量为单位向量,这些带有单位向量的节点称为虚拟裂纹扩展节点。

对于本文三维模型问题,J积分的区域积分表示变成了体积积分,它同样是在一组元素上计算的。虚拟裂纹扩展节点,也被称为裂纹尖端节点组件,是J积分计算中最重要的输入数据元素之一,对于三维裂纹问题,裂纹尖端的节点组件由沿裂纹前缘的节点组成。在裂纹有限元数值计算中,J积分计算主要基于SHIH等[14]的区域积分法,区域积分公式既适用于二维问题的面积积分,也适用于三维问题的体积积分,而且体积积分比轮廓积分和曲面积分具有更高的精度和计算效率。

2 计算结果与讨论

2.1 模型验证

X80是国内外输气管道的主导钢材,文献[15]基于ABAQUS对X80压力管道表面裂纹进行了J积分计算分析。为了验证本文开发的数值模型的正确性,采用上述裂纹设置方法,基于ANSYS Workbench平台在X80管道外表面建立与文献[15]相同的半椭圆形表面裂纹,裂纹深度a=6 mm,半长c分别为12,18 mm,即裂纹深长比a/c分别为1/2,1/3,管道外径为1 219 mm,壁厚18.4 mm,内压p=12 MPa。为了简便准确地探究三维裂纹J积分的影响参数,以下分析时将裂纹前缘长度s做归一化处理。需要注意的是,文献[15]中的计算结果是裂纹前缘J积分随裂纹角度的变化,为了便于对比分析,需要将其转化为裂纹前缘J积分随归一化裂纹前缘长度s′的变化,具体转换公式如下:

(3)

(4)

式中,s为θ弧度对应的半椭圆形裂纹前缘弧长,mm;t为积分变量;s′为归一化裂纹前缘长度;s周长为半椭圆形裂纹的周长,mm。

不同深长比a/c下,本文与文献[15]J积分分布如图6所示。可以看出,本文得到的J积分分布与文献[15]通过ABAQUS得到的计算结果吻合较好,裂纹最深点A处的最大J积分相对误差仅为3.24%,在误差接受范围之内,从而验证了本文建立的裂纹J积分计算模型的准确性。

图6 不同深长比a/c下J积分分布曲线Fig.6 J integral distribution curves under the differentratios of a/c

2.2 裂纹评定

根据RCC-M《压水堆核岛机械设备设计和建造规则》,并考虑中子辐照对材料韧性的影响,得到SA508Gr.3材料对应于出现失稳扩展和裂纹中止时的临界应力强度因子KⅠC和KⅠa分别为:

(5)

(6)

式中,T为材料温度,℃;RTNDT为非延性转变温度,℃。

应力强度因子计算式为:

(7)

式中,KⅠ为应力强度因子,MPa·m1/2;E为弹性模量,GPa;υ为泊松比。

根据RCC-M ZG3210,对于接管圆角区域,取基准缺陷为平面型半椭圆表面裂纹,深度为20 mm,长度为40 mm,经计算可得裂纹前缘最大J积分为7.45 mJ/mm2。由式(7)可得,裂纹前缘最大应力强度因子KⅠ=39.13 MPa·m1/2,考虑中子辐照影响,以及在承压热冲击分析时,RPV筒体材料的RTNDT为17.0 ℃[16]。由图7可以看出,KⅠ小于材料断裂韧性KⅠC和KⅠa值,表明在此工况及裂纹尺寸下不会发生裂纹扩展。

图7 承压热冲击最为剧烈时的裂纹评定图Fig.7 Evaluation diagram of the crack at the mostpressurized thermal shock

2.3 参数影响性分析

2.3.1 温差载荷影响

为了研究内、外壁温差Δt所产生的热应力对J积分值的影响,在热分析中保持RPV外壁温度为197.85 ℃不变,对内壁分别施加116.85,136.85,156.85,176.85 ℃,即内、外壁温差Δt分别为81,61,41,21 ℃。同时,结构应力分析时保持介质压力为4.9 MPa不变。椭圆形表面裂纹的短半轴长度为5 mm,长半轴长度为20 mm恒定。图8为温差61 ℃时裂纹前缘J积分分布云图,其中,“1”表示半椭圆形裂纹前缘起点,“2”表示半椭圆形裂纹前缘终点。

图8 Δt=61 ℃时裂纹前缘J积分值分布云图Fig.8 J integral distribution nephogram of thefront edge of crack at Δt=61 ℃

图9示出内、外壁不同温差下裂纹前缘J积分值分布图。可以看出,在相同裂纹尺寸和介质压力情况下,裂纹前缘J积分随着温差的增大而增大。一般来说,裂纹更易在最深点发生启裂,即J积分值最大处。当内外壁温差为81 ℃时,裂纹前缘最深点的J积分可达2.97 mJ/mm2,而内外壁温差为21 ℃时,裂纹前缘最深点的J积分仅为0.43 mJ/mm2,即当温差上升2.86倍时,裂纹前缘最深点的J积分增大5.91倍。

图9 不同温差下裂纹前缘J积分分布曲线Fig.9 J integral curves of the front edge of crack underdifferent temperature differences

图10示出裂纹前缘最深点J积分随温差变化曲线。可以看出,裂纹前缘最深点J积分随温差增大而增大,近似呈二次曲线关系。基于所得数据进行函数关系拟合可得:

图10 裂纹前缘最深点J积分随温差变化曲线Fig.10 Variation curve of J integral of the deepest pointon the front edge of crack with temperature difference

J′=3.077×10-4Δt2+1.093×10-2Δt

+6.574×10-2

(8)

式中,J′为裂纹前缘最深点J积分,mJ/mm2。

可见,当外壁处于高温而内壁处于低温时,RPV处于“外加热”状态,温差应力在内壁面产生的拉应力与内压引起的机械拉应力叠加使得内壁面处综合应力发生恶化,在经历长时间中子辐照、材料断裂韧性降低后,极易使得结构不连续处的DVI接管高应力区的轴向裂纹发生扩展,因此在核电站寿期末应注意控制安注水流量,尽量避免因过大的温差引起裂纹快速扩展,从而发生断裂事故。

2.3.2 裂纹尺寸影响

裂纹深长比a/c表示半椭圆形裂纹的短半轴与长半轴的比值,为了研究裂纹尺寸对J积分的影响,保持裂纹短半轴为5 mm不变,长半轴分别取20,15,10,6.25,5 mm,即裂纹深长比为1/4,1/3,1/2,4/5,1。RPV内外壁温差为81 ℃,介质压力为4.9 MPa。

图11示出裂纹不同深长比a/c下的裂纹前缘J积分分布曲线。可以看出,尽管裂纹前缘J积分仍然以裂纹最深点为中心,两边呈近似对称分布,但当裂纹a/c接近4/5时,裂纹前缘大部分区域近似呈现为直线;而当a/c处于1/4~4/5区间时,J积分分布呈现中间高、两边低的特点;当a/c处于4/5~1区间时,J积分则呈现出中间低、两边高的规律。总体看来,裂纹最深点处的J积分随着a/c的增大而减小,而裂纹前缘起点和终点处的J积分随着a/c的增大而增大;当a/c相对较小时,裂纹更易在裂纹前缘最深点发生扩展,且a/c越小,结构发生破坏的概率越高;而当a/c相对较大时,裂纹更易在裂纹前缘起点和终点处发生扩展。

图11 不同a/c时裂纹前缘J积分分布曲线Fig.11 J integral curves of the front edge of crackunder different ratios of a/c

2.3.3 双裂纹相互干涉效应

为了研究DVI接管圆角区域双裂纹相互作用对裂纹前缘J积分的影响,保持温差81 ℃和介质压力4.9 MPa载荷不变,在原有a/c=1/2的主裂纹左侧l=18.40 mm处建立一个如图4所示的附属裂纹。附属椭圆形表面裂纹的长度保持10 mm,深度分别取10,8,5 mm,即分别取附属裂纹深长比a/c为1,4/5,1/2。

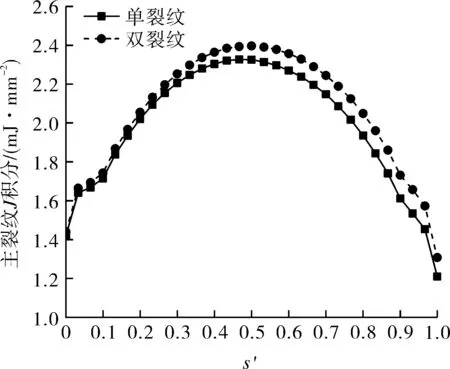

图12示出附属裂纹a/c=1时,单裂纹及双裂纹相互作用下的主裂纹J积分分布。可以看出,当存在双裂纹相互作用时,主裂纹的裂纹前缘J积分要略高于仅存在单裂纹时的J积分。

图12 双裂纹相互作用时主裂纹J积分分布曲线Fig.12 J integral curves of the main crack underinteraction of double cracks

为了便于表征附属裂纹对主裂纹的干涉效应,参考相关文献[9],定义裂纹相互干涉作用因子η:

η=Jm/Js

(9)

式中,Jm为DVI接管圆角区域含有双裂纹时的J积分,mJ/mm2;Js为DVI接管圆角区域含有相同尺寸单裂纹时的J积分,mJ/mm2。

图13示出裂纹相互干涉作用因子η与附属裂纹深度对应关系曲线,可以看出,裂纹相互干涉作用因子η都大于1。因此,当附属裂纹位于主裂纹左侧18.40 mm处时,附属裂纹对主裂纹前缘的J积分起到了增强效应。裂纹相互干涉作用因子η随着附属裂纹深度的增大而有所增加。当附属裂纹深度确定时,裂纹相互干涉作用因子η随归一化裂纹前缘长度s′近似呈指数形式增加,这是因为裂纹前缘终点B与裂纹前缘起点C相比更加靠近附属裂纹,因此当双裂纹以图4所示形式布置时,靠近附属裂纹的裂纹前缘终点B处的J积分变化更应该引起重视。

图13 裂纹相互干涉作用因子η与附属裂纹深度对应曲线Fig.13 Corresponding curves between the crack interactionfactor η and the depth of accessory crack

为了研究附属裂纹与主裂纹之间的距离l对裂纹相互干涉作用因子η的影响,保持温差81 ℃和介质压力4.9 MPa载荷不变,分别在主裂纹左侧l为20.1,18.40,16.7 mm处建立一个附属裂纹,主裂纹和附属裂纹尺寸相同,取a=5 mm,c=10 mm。

图14示出裂纹相互干涉作用因子η与附属裂纹和主裂纹之间的距离对应关系曲线。

图14 不同双裂纹距离下裂纹相互干涉作用因子η变化曲线Fig.14 Variation curves of crack interaction factor ηunder different double crack distances

从图14可以看出,裂纹相互干涉作用因子η随着附属裂纹和主裂纹之间距离的减小而增加,即距离越小、附属裂纹对主裂纹前缘的J积分增强效应越显著,且距离越小,裂纹相互干涉作用因子η随归一化裂纹前缘长度的增加而增长得越快,在靠近附属裂纹的裂纹前缘终点B处达到最大值。

为了研究附属裂纹角度φ对裂纹相互干涉作用因子η的影响,保持温差81 ℃和介质压力4.9 MPa 载荷不变,在主裂纹左侧l=16.7 mm处,分别建立角度φ为0°,30°,45°,60°,90°的附属裂纹,主裂纹和附属裂纹的尺寸相同,取a=5 mm,c=10 mm。

图15示出裂纹相互干涉作用因子η与附属裂纹角度φ的对应关系曲线。可以看出,裂纹相互干涉作用因子η随着附属裂纹角度φ的减小而增大,即附属裂纹角度越小,附属裂纹对主裂纹前缘的J积分增强效应越显著,而当φ=90°时,附属裂纹对主裂纹前缘的J积分增强效应几乎可以忽略不计。

图15 不同附属裂纹角度φ下裂纹相互干涉作用因子η变化曲线Fig.15 Variation curves of the crack interaction factor ηunder the different angles φ of accessory crack

3 结论

针对目前RPV筒体和DVI接管连接区的裂纹扩展特性研究不足的情况,本文基于ANSYS Workbench热力耦合平台和RCC-M规范,开发了DVI接管与RPV筒体连接高应力区含半椭圆形表面裂纹的弹塑性断裂J积分数值计算模型,主要结论如下。

(1)基于RCC-M《压水堆核岛机械设备设计和建造规则》,对最苛刻温差工况下裂纹进行了安全评定。

(2)通过多参数对比分析,表明温差载荷、裂纹尺寸和多裂纹干涉对J积分值具有显著影响。裂纹前缘最深点J积分随温差增大而增大,随深长比的增大而减小;裂纹相互干涉作用因子随附属裂纹深度的增加、附属裂纹与主裂纹距离的减小以及附属裂纹角度的减小而有所增加,且在靠近附属裂纹的裂纹前缘终点达到最大值。

(3)需要重点关注RPV筒体和DVI接管连接区裂纹分布情况,进行科学的评定。若承压件发生热冲击事件时,应控制好DVI接管区温差,避免过高的热应力引起表面裂纹快速扩展。