国产与进口Incoloy 800HT镍铬铁合金的高温性能对比

陈 刚,江 涛,钟继如,章骁程,关凯书

(1.上海赛科石化股份有限责任公司,上海 201507;2.华东理工大学 机械与动力工程学院,上海 200237)

0 引言

镍铬铁合金Incoloy 800(以下简称800合金)为Special Metals研制并命名的商品牌号,后收入标准ASTM B409—2016StandardSpecificationforNickel-Iron-ChromiumAlloyPlate,Sheet,andStrip,ASTM标准中的编号为UNS N08800(800)。我国也在GB/T 15007—2017《耐蚀合金牌号》中有对应的材料牌号。该系列合金是一种广泛使用的高温合金材料,合金中的19%Cr具有良好的耐热性,具有良好抗内部氧化的能力,同时30%Ni的含量保持奥氏体结构的延展性;其使用温度可达816 ℃,常用于制造耐腐蚀、耐高温、需要足够强度和稳定性的设备[1]。尽管高温下800合金具有良好的抗氧化、抗渗碳、抗硫化、抗断裂和抗蠕变的能力,但对于816 ℃以上温度的使用环境,则需要采用扩展牌号为800H(UNS N08810)和800HT(UNS N08811)的合金。其中800HT合金通过增加Al与Ti的含量和控制晶粒尺寸的处理,相比原800合金,其抗蠕变的能力进一步提升,根据API STD 530—2019CalculationofHeater-TubeThicknessinPetroleumRefineries,其使用温度可达1 050 ℃。但在高温环境下长期服役仍需要考虑蠕变与氧化失效[2-5]。

本次研究800HT用于苯乙烯过热蒸汽高温管道,该管道原为进口800HT板材卷制焊接而成。该管道的操作温度为844~913 ℃,操作压力为0.1 MPa。在对进口管道的金相检测中,发现可能存在蠕变失效的风险,计划采用相同牌号的国产800HT合金进行更换。出于国产化的需求,将国产800HT合金的高温性能与进口材料进行对比分析,为管道更换选材可行性提供数据及理论依据。为此,本文分别从化学成分分析、微观组织、硬度测试、高温拉伸、持久强度测试等方面,对材料的高温蠕变性能开展研究。

1 试样制备与试验方法

本次分析取材采用的是进口800HT卷制管材和国产800HT板材,管材截面尺寸为∅115 mm×8 mm,板材为48 mm厚板。其中进口材料的Ti+Al含量稍高,但两种材料成分均符合ASTM-B409中关于N08811(800HT)的化学成分的要求,分析结果见表1。

表1 进口与国产800HT化学成分分析Tab.1 Chemical composition of domestic and imported 800HT %

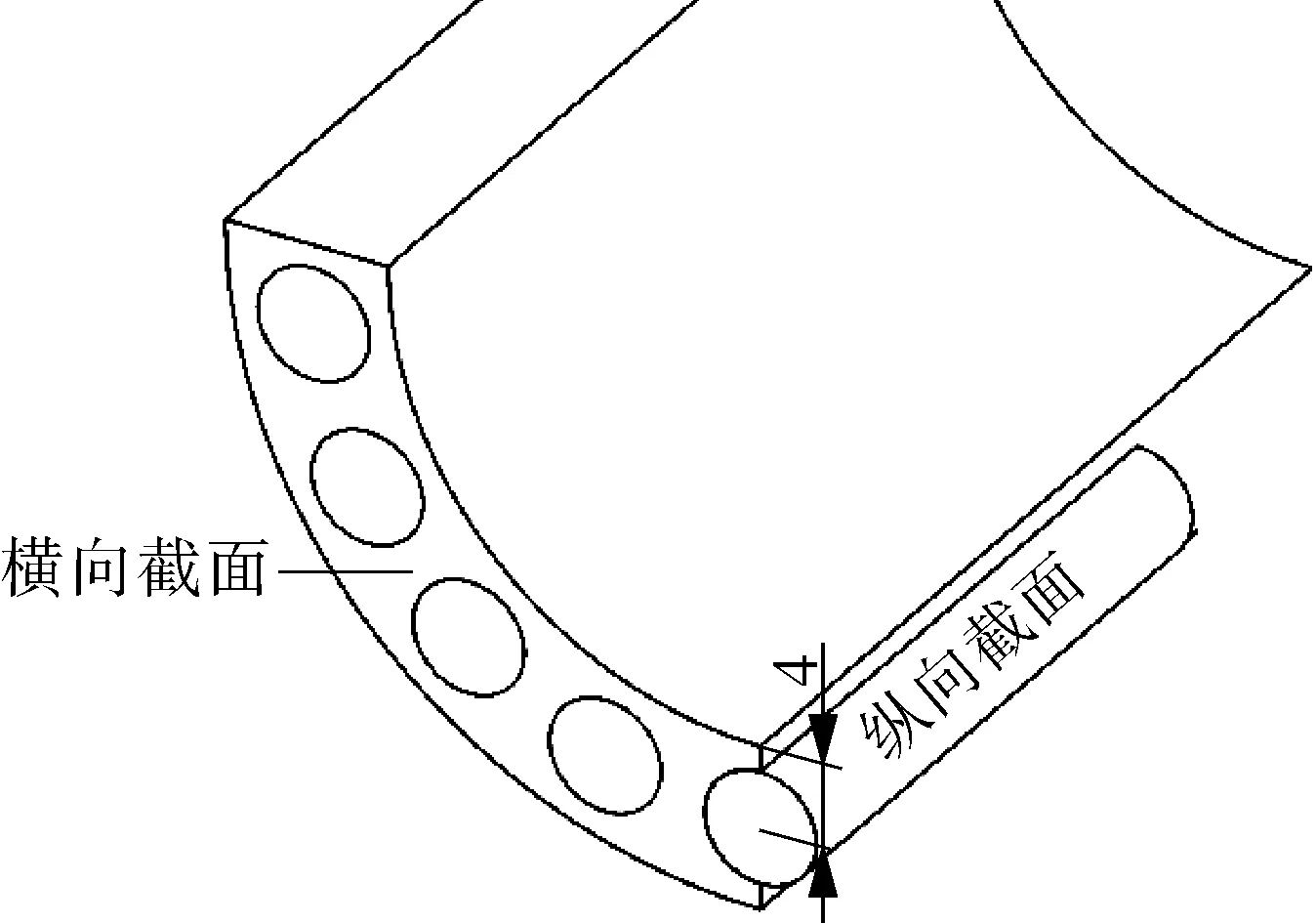

金相试样分别从管材的纵向截面和横向截面取样(见图1);晶粒尺寸评级根据ASTM E112—2013《平均晶粒度测定的标准试验方法》。对国产与进口两种材料的不同截面、不同厚度取样和管材不同面进行硬度测试,测试位置见图2,各测试点测量3次取平均值,测试结果符合GB/T 4340—2009《金属材料 维氏硬度试验》要求。高温拉伸和持久强度试验均沿轧制方向的纵向取圆棒样,取样位置见图1。具体试棒尺寸见图3。试棒加工分别满足GB/T 4338—2006《金属材料 高温拉伸试验方法》和GB/T 2039—2012《金属材料 单轴拉伸蠕变试验方法》的要求。

(a)进口800HT管材

(b)国产800HT板材

图2 板材显微硬度测试点示意

图3 高温拉伸及持久试验试棒结构尺寸示意Fig.3 Schematic diagram of high temperature tensileand stress-rupture test bar

由于蒸汽管道操作温度在844~913 ℃,分别对进口与国产800HT材料进行850 ℃和910 ℃高温拉伸测试,国产材料拉伸试样8根、进口材料4根,高温拉伸试验温度误差为±2 ℃,环境温度为22 ℃;拉伸速率为0.000 07 mm/s(屈服前)、0.001 4 mm/s(屈服后),测量精度±0.02 mm。国产材料持久试样5根、进口材料6根;由于管道内主要的操作温度在850 ℃左右,持久试验温度设置为850 ℃,温度误差为±2 ℃,环境温度为22 ℃;最大拉伸应力80 MPa。

2 试验结果

2.1 显微组织

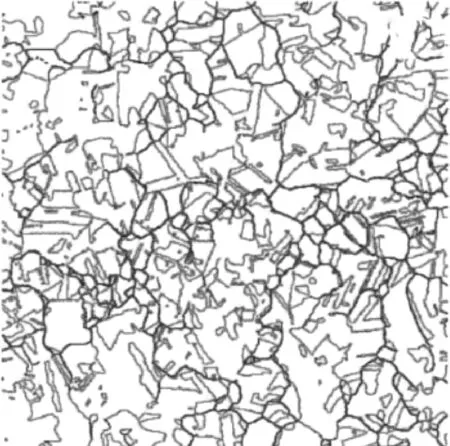

金相照片见图4,5。照片显示,进口与国产800HT合金微观组织均为奥氏体组织,低倍镜下观察晶粒尺寸粗大。粗大晶粒可以避免高温下晶界滑移,从而提升抗蠕变性能,因此推荐的晶粒度粗于ASTM 晶粒尺寸5级(72 μm)[6],即晶粒尺寸在56.6 μm以上。

(b)横向截面

(a)纵向截面

(b)横向截面图5 国产800HT板材金相照片 200×Fig.5 Metallographic photograph of domestic 800HT plate 200×

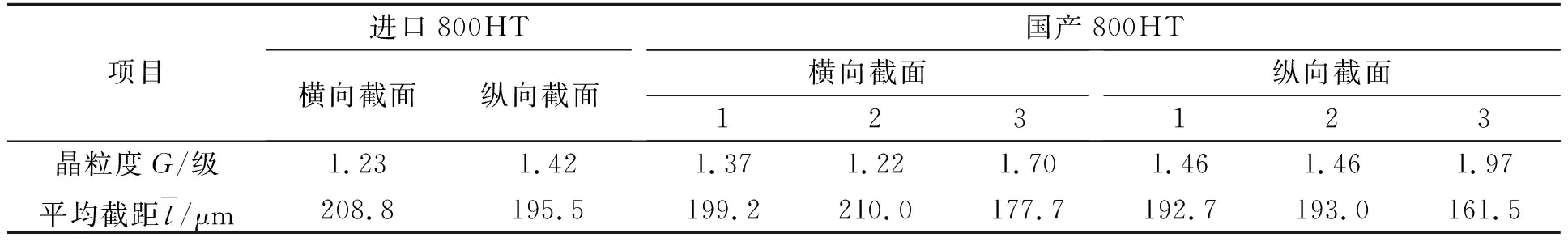

本次分析的进口与国产800HT合金晶粒尺寸评估结果见表2,其中进口材料橫向截面、纵向截面晶粒尺寸接近,分别为208.8 μm和195.5 μm,国产材料除第三层外,晶粒尺寸与进口材料持平,在192~210 μm之间,总体上国产与进口材料晶粒度均在2.5级以内,有较好的抗蠕变性能。此外,两种材料组织均存在Ti(C,N)颗粒,进口材料析出相尺寸在2~14 μm,国产材料析出相尺寸在2~12 μm。钛碳氮化物、Ti(C,N)在800HT合金中常见[7]。Ti(C,N)通常在制造材料过程中形成,为橙色的析出物。基体中的细小Ti(C,N)沉淀,在高温下十分稳定,起到钉扎效应(pinning effect),阻碍奥氏体晶界滑动,由此提高钢的蠕变抗力。进口800HT各截面上Ti(C,N)析出相尺寸细小且分布均匀,国产材料析出相尺寸与进口材料相近,但在纵向截面析出相沿纵向分布,横向截面氮化物析出相分布均匀。此外,进口材料孪晶组织显著,而国产材料晶界较光滑且为等轴晶组织。

表2 晶粒尺寸统计结果Tab.2 Statistics table of grain sizes

2.2 显微硬度

维氏硬度测试结果见表3,进口管材硬度(HV)在150~170之间,纵向截面硬度稍高。国产材料与进口材料硬度相近,但纵向截面不同位置表现出硬度差异,其中最上层1点硬度稍高,沿厚度方向硬度下降,3点硬度最低,推测与国产材料纵向截面析出相带状分布有关。国产材料横向截面不同厚度硬度接近。

表3 硬度(HV)测试结果Tab.3 Results of hardness (HV) test

2.3 高温拉伸强度

高温拉伸强度见表4。考虑到国产材料在厚度方向上呈现硬度差异,对国产表层和中部材料分别测试,测试结果表明,不同厚度下其高温拉伸性能接近,其中850 ℃时,中部比表层屈服强度高4.33%,抗拉强度高2.68%;910 ℃时,中部比表层屈服强度高5.99%,但抗拉强度低4.30%。总体而言,中部取样试样的强度要稍优于表层取材试样,但性能差异较小。综合各厚度国产材料结果,在850 ℃时,国产材料的屈服强度比进口材料低14.1%(平均),抗拉强度低3.07%,与进口材料相近;而910 ℃时,国产材料屈服强度比进口材料低20.59%,抗拉强度低11.55%。此外,国产材料的断后伸长率高于进口材料,说明国产材料在高温拉伸下延性更大。

表4 高温拉伸测试结果Tab.4 Results of high temperature tensile test

2.4 持久性能

经过对两种材料的持久强度测试,进口材料与国产材料850 ℃持久强度测试结果见表5。持久试验最长时间4 376.7 h。其中国产材料在持久试验中显示出偏低的持久强度,如图6所示。为对比评估长时间下蠕变性能,需要对短时持久强度外推。

表5 持久强度试验结果Tab.5 Results of stress-rupture test

图6 断裂应力-时间曲线

采用等温线方法对进口材料和国产材料持久数据进行拟合外推,并绘制在双对数曲线上。试验时间与数据外推时间比为1∶10(有效时间为40 000 h,超过40 000 h曲线仅供参考)。拟合外推结果见图6。为对比国产800HT持久性能,引入标准API STD 530—2019,该标准中提供了几种高温合金的L-M计算曲线,其中包含了800HT合金计算所需的P参数,通过计算可获取850 ℃下的标准应力-断裂寿命曲线,见图6中虚线。将850 ℃下标准曲线与试验数据的等温外推曲线进行对比(见图6),相比进口合金,国产合金的持久强度偏低。对比标准曲线,两种材料在高应力下,断裂寿命均要低于API 530中要求;而在载荷44 MPa以下,国产合金断裂寿命要高于API 530中的(最低、平均)断裂寿命,说明国产材料和进口材料在实际操作中满足API 530标准要求。

3 分析与讨论

经金相分析、维氏硬度、高温拉伸及持久强度测试,对进口与国产材料开展了一系列对比。对比结果显示,国产材料Al+Ti组成稍低于进口材料;进口与国产材料晶粒度均在2.5级,满足ASTM (5级)要求;微观观察显示,进口材料为包含大量退火孪晶的奥氏体晶粒,而国产材料晶界光滑,为等轴晶结构,其孪晶界比例远低于进口材料。高比例的退火孪晶,一般通过晶界工程(GBE)技术对材料晶界进行调整。该技术采用冷加工和热退火工艺,能增加材料中与孪晶相关的低重合位置点阵(Coincidence Site Lattice,CSL) 晶界比例,从而改善奥氏体不锈钢的抗蠕变性能[8]。GBE作为近年来兴起的一种改善材料高温性能的方法,已开展了许多有关800系列合金的研究。例如,DRABBLE等[9]对800H合金试样进行了一系列GBE处理,与接收状态相比,GBE样品中Σ3n(退火孪晶)晶界长度分数增加了70%。DRABBLE[10]对800H合金进行GBE研究发现,在1 100 ℃的退火处理下,4次循环,每循环变形量为6%时,获得最佳的晶界工程处理800H。国内聂书红等[11]对800H进行GBE处理后,发现合金受FLiNaK 熔盐腐蚀,深度和渗透深度都出现了降低,FLiNaK 熔盐腐蚀主要腐蚀机制为沿晶界向基体渗透。图7[10]为GBE处理前后晶界示意,观察到晶界连通性下降,大角度晶界的破坏十分明显,且退火孪晶Σ3n晶界的相对分量增大;晶界形貌发生了显著变化。从接收材料中相对等轴的晶粒结构来看,原等轴晶粒结构变得不明确了。这是由于Σ3n晶界已经并入原晶界网络,替换了原先大角度晶界。由于晶界连通性下降,GBE样本表现出有效的扩散阻力的增加,说明进口材料与国产材料相比,进口材料有更低的蠕变扩散速率。

此外微观观察还发现,进口合金中 Ti(C,N)分布均匀,而国产材料在纵向截面存在Ti(C,N)带状析出,沿轧制方向分布。而Ti(C,N)作为阻碍蠕变过程的析出相带状分布,使得带状析出相区域以外的蠕变性能下降,从而使得整体材料抗蠕变性能下降。持久强度测试显示,进口材料和国产材料两组数据的外推曲线都满足实际工况下API 530中持久强度的要求。但无论持久强度还是短时高温强度,进口材料的综合高温性能都要优于国产材料。考虑到本次分析采用的国产材料尺寸较厚,为48 mm,而对比进口材料为8 mm厚管材,受冶炼、加工工艺的影响,较厚材料的微观组织很难做到非常均匀,进口管材厚度薄,容易获得均匀的微观组织。

(a)GBE处理前

(b)GBE处理后图7 GBE处理前后晶界照片(灰色为Σ3n)Fig.7 Photographs of grain boundaries before andafter GBE(Σ3n in gray)

4 结论

本次评估对象为Incoloy 800HT进口材料与国产材料,对比结果显示,国产材料与进口材料晶粒尺寸、析出相、硬度相近,国产材料纵向截面厚度方向存在硬度差异;850,910 ℃时,进口材料高温拉伸强度优于国产材料;850 ℃时,国产板材试样持久强度稍低于进口材料;国产Incoloy 800HT与进口Incoloy 800HT相比,高温性能偏低。

(1)由于制造工艺与选材的问题,进口材料的析出相分布比国产材料的均匀,析出相分布不均导致了国产材料性能下降。

(2)通过GBE技术可改良国产材料晶粒结构,进口材料的奥氏体晶界中高比例的退火孪晶界可提升高温性能。

(3)国产材料的Ti+Al含量接近标准要求的下限,进口材料的Ti+Al含量高于国产材料,材料中Ti+Al含量适当高于标准可提高材料高温强度。

综合考虑到管道实际工作压力在0.1 MPa的低应力水平,低应力下,国产材料持久试验外推持久强度要高于API 530,说明其抗蠕变性能可以满足要求。