核用460 MPa级高强钢焊条熔敷金属强韧化机理研究

左 月,康 举,安同邦,马成勇,王启冰,张 华,蔡晓君

(1.北京石油化工学院,北京 102617;2.钢铁研究总院 焊接研究所,北京 100081;3.深水油气管线关键技术与装备北京市重点实验室,北京 102617)

0 引言

随着碳达峰、碳中和目标的提出,我国在不断尝试碳排放更低的能源方案。与发达国家相比,核电在我国能源结构中占比较小,具有很大发展空间[1-4]。核电的快速发展促进核反应堆压力容器(Reactor Pressure Vessel,RPV)朝着大型化和一体化方向发展,因此对其支承件提出了更高的要求。RPV支承件是由低合金高强钢(HSLA)焊接而成,要求其具备较高的高温强度、良好的塑韧性。焊接是制造支承件不可或缺的工序,焊接质量直接决定着支承结构的稳定性和可靠性。目前,国内外对核用低合金高强钢焊材相关的研究较少。

传统国产核用碳钢、低合金高强钢焊条型号主要包括E7018,E9018-B3,E4303和E5015等。刘学利等[5]通过严格控制P,S杂质元素含量(<0.01%),碳含量在0.06%以下,Ti含量不超过0.04%,当w(Mn)/w(Si)>5时,熔敷金属组织主要是粒状贝氏体(Granular Bainite,BG)和针状铁素体(Acicular Ferrite,AF),由两组织组成的筐篓结构是熔敷金属具有优良性能的关键因素。

胡晓琦[6]通过对比压力容器支承裙用CHW-S3HR和H09Mn2两种焊材中Cu,Mn,Ni,Mo含量对焊缝金属韧性及辐照脆化行为的影响表明,Cu含量导致富Cu微粒析出,增加位错运动阻力,导致塑韧性下降,将Cu含量控制在0.1%以下时,能减轻辐照对熔敷金属脆化行为的有害作用;另外,较高含量的Mn和Ni促进富Cu微粒的析出,加剧辐照效应;Mo不会对焊缝金属的辐照脆化行为产生有害作用,但能促进贝氏体组织的形成,降低韧性。

综上可知,核用低合金高强钢焊材成分调控主要是控制辐照脆化敏感元素的含量,在尽可能少添加会增大辐照脆化的合金元素前提下,确保熔敷金属达到所需的强韧性匹配是焊材开发的难点。适当的w(Mn)/w(Ni)能够提高焊缝韧性,并减小消应力处理后焊缝的脆化倾向;适当的w(Mn)/w(Si)能够起到复合脱氧作用,提高焊缝强韧性。因此,主要通过控制熔敷金属中w(Mn)/w(Ni)和w(Mn)/w(Si),分析不同的w(Mn)/w(Ni)和w(Mn)/w(Si)对熔敷金属组织构成和强韧化的影响规律,获得强韧性匹配良好的焊材,为开发核用低合金高强钢焊材提供理论支持。

1 试验材料与方法

采用自主设计的3种不同成分的焊条进行熔敷金属焊接试验,焊条直径为4.0 mm。焊前焊条烘焙400 ℃×1 h,焊接热输入为11~13 kJ/cm,道间温度为100~150 ℃。图1为熔敷金属坡口形式及取样位置示意,熔敷金属试板尺寸为500 mm×200 mm×20 mm。

(a)坡口示意

(b)取样示意图1 坡口形式及取样位置示意Fig.1 Schematic diagram of groove form andsampling location

按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行熔敷金属拉伸试验;按照GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行熔敷金属-30 ℃低温冲击试验。采用EV500-2A型半自动维氏硬度计进行熔敷金属硬度测试,载荷49 N,加载时间10 s,相邻两压痕中心距离为1 mm;采用ZOOM6455型体式显微镜、GX53型金相显微镜(OM)、FEI Quanta650 FEG型扫描电子显微镜(SEM)进行熔敷金属组织、冲击断口观察分析,用Image-Pro Plus6.0软件对金相组织进行统计。

2 试验结果

2.1 熔敷金属成分

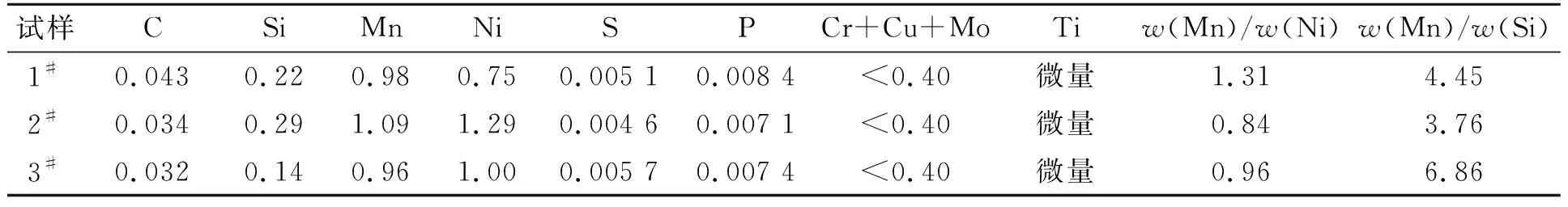

表1为自主设计开发的3种焊条熔敷金属化学成分。可以看出,C含量在0.03%~0.045%,Si含量在0.10%~0.30%,Mn含量在0.95%~1.10%,Ni含量在1.00%~1.30%,主要成分差异在于Si和Ni,其他成分波动范围符合NB/T 20009.2—2010《压水堆核电厂焊接材料 第2部分:1、2、3级设备用低合金钢焊条》要求。

表1 熔敷金属化学成分Tab.1 Chemical composition of deposited metal %

2.2 熔敷金属力学性能

表2列出熔敷金属力学性能。可以看出,1#熔敷金属的屈服强度和冲击吸收能量均最大,分别为592 MPa和142.7 J(平均值);3#熔敷金属的屈服强度和冲击吸收能量均最小,分别为502 MPa和124 J(平均值);2#熔敷金属的屈服强度和冲击吸收能量介于1#和3#之间,分别为581 MPa和128 J(平均值)。2#熔敷金属的抗拉强度最大(635 MPa),3#最小(571 MPa),1#介于上述两者之间,为606 MPa。此外,3种熔敷金属的断后伸长率和断面收缩率较为接近。

表2 熔敷金属力学性能Tab.2 Mechanical properties of deposited metal

图2示出熔敷金属室温拉伸应力-应变曲线。

图2 试样室温拉伸应力-应变曲线Fig.2 Tensile stress-strain curve of sample at roomtemperature

从图2可以看出,3种熔敷金属都有较明显的弹性变形、塑性变形和断裂过程,均属于韧性断裂。发生屈服后,1#熔敷金属的应变硬化速率最小,屈强比最大;3#熔敷金属的应变硬化速率最大,屈强比最小;2#熔敷金属的应变硬化速率和屈强比在1#和3#之间,材料进入屈服阶段,还有较大的塑性变形空间。对熔敷金属进行维氏硬度试验,熔敷金属平均硬度值2#最大,为238.18HV5,3#次之,为201.10HV5,1#最小,为194.05HV5。故2#熔敷金属的综合力学性能最好。

2.3 熔敷金属组织

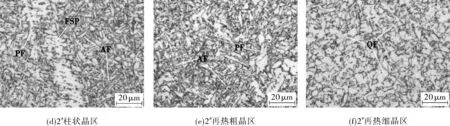

影响焊缝力学性能的根本原因在于材料的显微组织结构,图3示出熔敷金属宏观形貌以及末道焊中对应的柱状晶区、再热粗晶区和再热细晶区,进一步观察得到的微观组织如图4所示。

图3 试样宏观形貌Fig.3 Macro morphology of the sample

图4 熔敷金属微观组织Fig.4 Microstructure of deposited metal

从图4可以看出,不同成分熔敷金属微观组织相似。柱状晶区内主要是沿奥氏体晶界(Grain Boundary,GB)析出呈长条状的先共析铁素体(Proeutectoid Ferrite,PF)和向晶内方向生长的侧板条铁素体(Ferrite Side Plate,FSP),晶内是AF;再热粗晶区主要是块状PF和少量FSP,在晶内也有AF形成;再热细晶区主要是准多边形铁素体(Quasi-polygonal Ferrite,QF),在QF间隙存在少量AF。先焊道组织与末道焊组织相似,均由PF,FSP,AF和QF构成,受后续焊道回火影响,先焊道柱状晶区和再热粗晶区更窄,再热细晶区变宽。

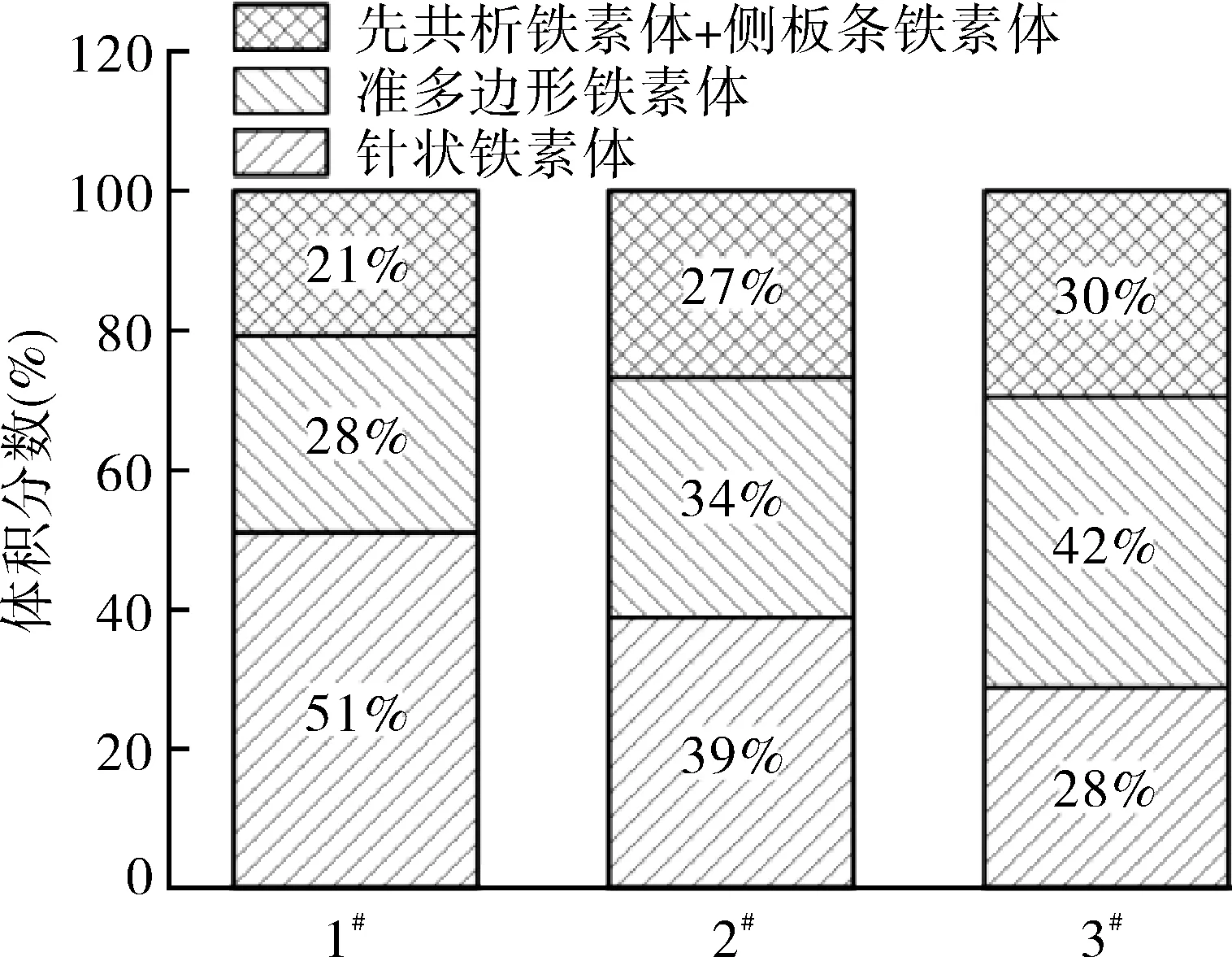

通过Image-Pro Plus6.0软件对熔敷金属微观组织进行定量统计,每个试样统计25张金相照片,图5为熔敷金属组织构成体积分数统计结果。可以看出,1#熔敷金属AF占比51%,远高于2#(39%)、3#(28%),而1#QF占比最小,为28%,其次是2#,占比34%,最大是3#,占比42%。2#和3#的PF+FSP占比相差不大,分别为27%和30%,均大于1#的PF+FSP占比(21%)。

图5 熔敷金属各类组织体积分数Fig.5 The volume fraction of various structures ofdeposited metal

3 讨论与分析

3.1 Ni,Si元素对熔敷金属性能的影响

1#,2#,3#熔敷金属成分差异主要在于Si和Ni,1#是中Si低Ni,2#是高Si高Ni,3#是低Si中Ni。从试验结果(见表2)可知,不同成分熔敷金属的力学性能各不相同,其中2#熔敷金属强韧性匹配最佳。

对比1#和2#熔敷金属成分可知,2#的Si和Ni含量均高于1#,由于Si和Ni的固溶强化作用,使2#具有更高的抗拉强度(635 MPa)。2#熔敷金属虽然强度提高,韧性却有所下降,这可能与溶质原子大小有关。在元素周期表中,Ni靠近Fe,与Fe原子半径接近,故对基体点阵造成的畸变最小,因此对韧性的损伤也最小[7]。而Si远离Fe,是非碳化物的形成元素,对韧性损害较大,且固溶量越多,韧性越低,这是2#熔敷金属低温韧性低于1#的原因之一。

对比2#和3#熔敷金属成分和组织构成可知,随着熔敷金属中Si,Ni含量增加,熔敷金属中AF占比增加,其强韧性也同步提高。在低合金高强钢焊缝中,Ni是奥氏体稳定化元素,能够扩大γ区,降低γ→α转变温度,抑制焊缝组织在较高温度下向PF和FSP转变,同时促进焊缝中AF的形成[8-9]。此外,Si也能抑制奥氏体的分解速度,使γ→α转变推迟,同时Si还是脱氧元素,降低焊缝中的氧含量,促进WM-CCT曲线右移(见图6[10])。由于WM-CCT曲线右移,焊缝组织的转变温度向AF形成温度接近,因此,在焊缝中加入适量的Si可促进AF的形成[11]。

图6 合金元素和含氧量对WM-CCT图的影响示意Fig.6 Schematic diagram of the influence of alloyingelements and oxygen content on the WM-CCT diagram

与2#熔敷金属成分相比,1#和3#虽然同时降低了Si,Ni的含量,但w(Mn)/w(Si)和w(Mn)/w(Ni)变化程度不同,力学性能也有所差异。从表2可以看出,采用中Si低Ni的1#熔敷金属韧性最高,分析原因是该成分配比能有效地降低焊缝中氧含量和γ→α转变温度,促使WM-CCT曲线右移,抑制了高温相PF和FSP的转变,使组织转变温度向AF形成温度接近,从而获得更多的AF组织,这与图5试验结果一致。2#熔敷金属冲击吸收能量虽然降低,但强韧性匹配最佳,材料具有一定的塑性变形空间,综合性能最好。

由此可见,并非熔敷金属中Si,Ni含量越多、强韧性越好。多元微合金元素同时作用时反应机制十分复杂,要获得强韧性匹配良好的熔敷金属,除了控制Si,Ni含量外,还要考虑w(Mn)/w(Si)和w(Mn)/w(Ni)。适当的w(Mn)/w(Si)能促进焊缝脱氧,提高强度,适当的w(Mn)/w(Ni)能提高低温冲击韧性,从而获得最佳的强韧性匹配。

3.2 组织对性能的影响

通过微观组织观察(见图4)可以看出,3种熔敷金属微观组织类型相似,均由大量AF,QF和少量PF,FSP构成。结合表2和图5可以看出,各类微观组织占比与其力学性能有直接关系。

根据焊缝固态相变过程,AF形成温度范围在600 ℃~贝氏体点(Bs),是中温相变产物。已有研究[12-14]表明,AF在晶内形核,板条间呈大角度(>15°)分布,具有较强的抗裂纹扩展能力,其贡献强度接近145 MPa。所以当焊缝金属中生成大量AF组织时,焊缝金属强韧性匹配较好[15-17]。从图5可以看出,从1#~3#,熔敷金属中AF占比逐渐减小(51%,39%,28%)。对应的屈服强度和冲击吸收能量也逐渐降低。当w(Mn)/w(Si)和w(Mn)/w(Ni)分别为4.45,1.31时,能更好地促进AF形成,提高其体积占比,进而提高了1#熔敷金属的韧性。

对比1#和3#熔敷金属(见表2和图5)可以看出,PF+FSP体积占比越大,越不利于韧性提高,因此要尽量降低其体积占比。文献[18]认为,当PF开始转变温度(Tsta)过低(<853 K),则不发生PF组织转变。采用经验公式(1)[18],计算得出1#,2#,3#熔敷金属Tsta分别为844,842,843 K,均小于853 K,因此可认为1#,2#,3#的PF转变受到抑制。从图5也可以看出,3个熔敷金属的PF+FSP体积占比小于30%,微观组织主要是AF和QF,故PF转变受到抑制。

-15.2(Ni%)-20(Cu%)+44.7(Si%)

+104(V%)+31.5(Mo%)+400(Ti%)

(1)

文献[19-20]指出,QF内部较多的位错亚结构和较高的位错密度使得焊缝具有低的屈强比和高的应变硬化速率。从表2可看出,随着1#~3#熔敷金属QF占比逐渐升高,其屈强比依次降低,应变硬化速率依次升高,与文献结果相符。考虑AF和QF的综合作用,统计AF和QF共同占比从大到小依次为1#,2#,3#,而3#熔敷金属虽然AF占比最少,但AF+QF占比达到71%,这也是其低温冲击吸收能量仍能大于100 J的原因。

综上可知,不同w(Mn)/w(Si)和w(Mn)/w(Ni)会影响微观组织的体积分数,在本研究中,采用中Si低Ni方案(1#试样),当w(Mn)/w(Si)和w(Mn)/w(Ni)分别为4.45和1.31时,该成分配比能很好地抑制PF和FSP的析出,促进AF形成,使其占比达到51%,从而使熔敷金属韧性大大提高,但材料的塑性较差。而当采用高Si高Ni方案(2#试样),获得了强韧性匹配良好的熔敷金属。

图7示出1#~3#熔敷金属的冲击断口宏观形貌,1#,2#和3#试样的剪切断面率分别为76.05%,74.41%,71.81%,与表2试验结果一致。

图7 冲击断口宏观形貌

进一步通过SEM对各区微观组织进行观察,图8示出3个熔敷金属断口放射区微观形貌。可以看出,3个断口都属于准解理断裂,解理面层次不平,说明裂纹扩展路径曲折;在准解理小断面上有许多白色撕裂棱,表现了良好的抗裂纹扩展能力。在过渡区是韧窝向准解理过渡,韧窝遍布在撕裂棱和台阶上,在放射区则是河流状花样和韧窝[21]。3个试样的冲击吸收能量均大于100 J,这与断口上韧窝的数量和分布有关,说明AF在裂纹扩展中能起到阻碍作用。

图8 冲击断口微观形貌

4 结论

(1)采用自主设计研发的3种焊条进行焊接试验,获得了3种熔敷金属,其化学成分为C含量0.03~0.045、Si含量0.10~0.30、Mn含量0.95~1.10、Ni含量1.00~1.30,获得的组织构成主要是大量的AF+QF和少量的PF+FSP。

(2)不同的w(Mn)/w(Ni)和w(Mn)/w(Si)主要影响了AF+QF组织占比,进而决定了熔敷金属的低温冲击韧性。1#试样AF+QF占比79%,冲击吸收能量最高,为142.7 J(平均值),3#试样AF+QF占比70%,冲击吸收能量最低,为124 J(平均值)。

(3)熔敷金属的力学性能与w(Mn)/w(Ni)和w(Mn)/w(Si)密切相关,当w(Mn)/w(Si)和w(Mn)/w(Ni)为4.45和1.31时,熔敷金属具有较高的低温冲击吸收能量,但屈强比较高,材料没有塑性变形空间;当w(Mn)/w(Si)和w(Mn)/w(Ni)为3.76和0.84时,AF占比39%,QF占比34%,PF+FSP占比27%,熔敷金属的屈服强度和冲击吸收能量分别为581 MPa和128 J(平均值),强韧性匹配最佳,综合性能最好。