储罐底板缺陷补焊维修后的漏磁场特征研究

杨志军,孙 晗,曹怀情,杨 江,高月辉,张志来

(东北石油大学 机械科学与工程学院,黑龙江大庆 163318)

0 引言

大型常压储罐是石油石化行业中的重要设备[1-3],这些设备会因储存介质的酸、碱、盐等的腐蚀性质而产生缺陷。对储罐底板进行漏磁检测后,能够根据波形图,确定储罐底板的腐蚀情况,随后进行维修,防止储罐失效,减少安全事故的发生[4-7]。根据相关施工规范及验收标准,结合储罐维修施工经验,储罐修理主要方法[8-9]有更换钢板、加强板、补焊等三种方法。但在大量的储罐底板现场漏磁检测中,常会遇到由于清理不当出现补焊但未全部填满以及补焊后表面存在余高的情况,都会产生影响检测人员判断的伪缺陷信号。国内外学者对补焊维修产生的伪缺陷漏磁信号鲜有研究,因此对储罐底板缺陷补焊维修后的漏磁场特性研究十分紧迫[10-14]。本研究建立缺陷补焊维修后漏磁场三维有限元模型,以漏磁检测理论为基础[15],对储罐底板缺陷补焊维修全部补满且表面平整、补焊维修的不同补焊深度以及补焊维修全部补满但存在余高等情况进行仿真分析,对比不同补焊维修情况下的缺陷与普通缺陷的漏磁场空间分布特性,并进行漏磁检测试验分析。

1 缺陷补焊维修后漏磁场空间分布特性仿真分析

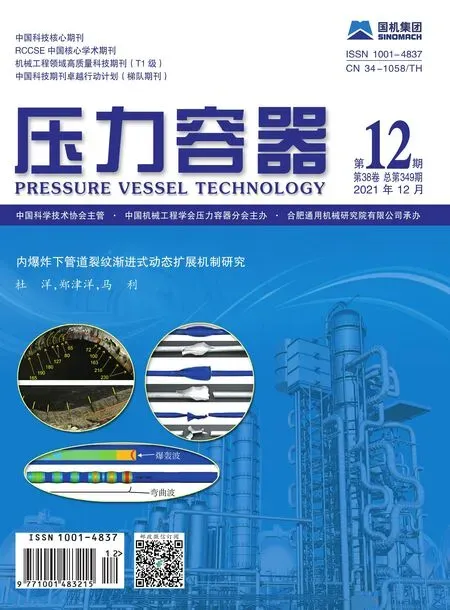

本研究选取TMS-08M型号的漏磁检测仪为仿真检测结构,利用ANSYS有限元分析软件进行仿真分析,实体建模时所需定义的材料有永磁铁、衔铁、极靴、被测试件、补焊材料以及外围空气[16],此处设定被测试件Q235钢板B-H曲线如图1所示。

图1 被测试件B-H曲线Fig.1 B-H curve of the tested component

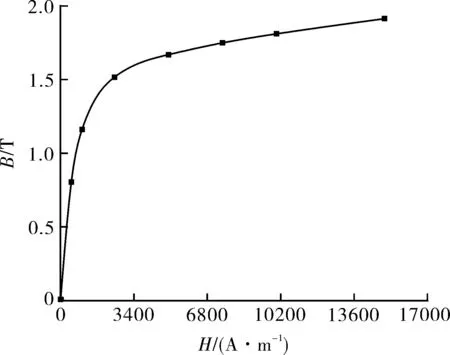

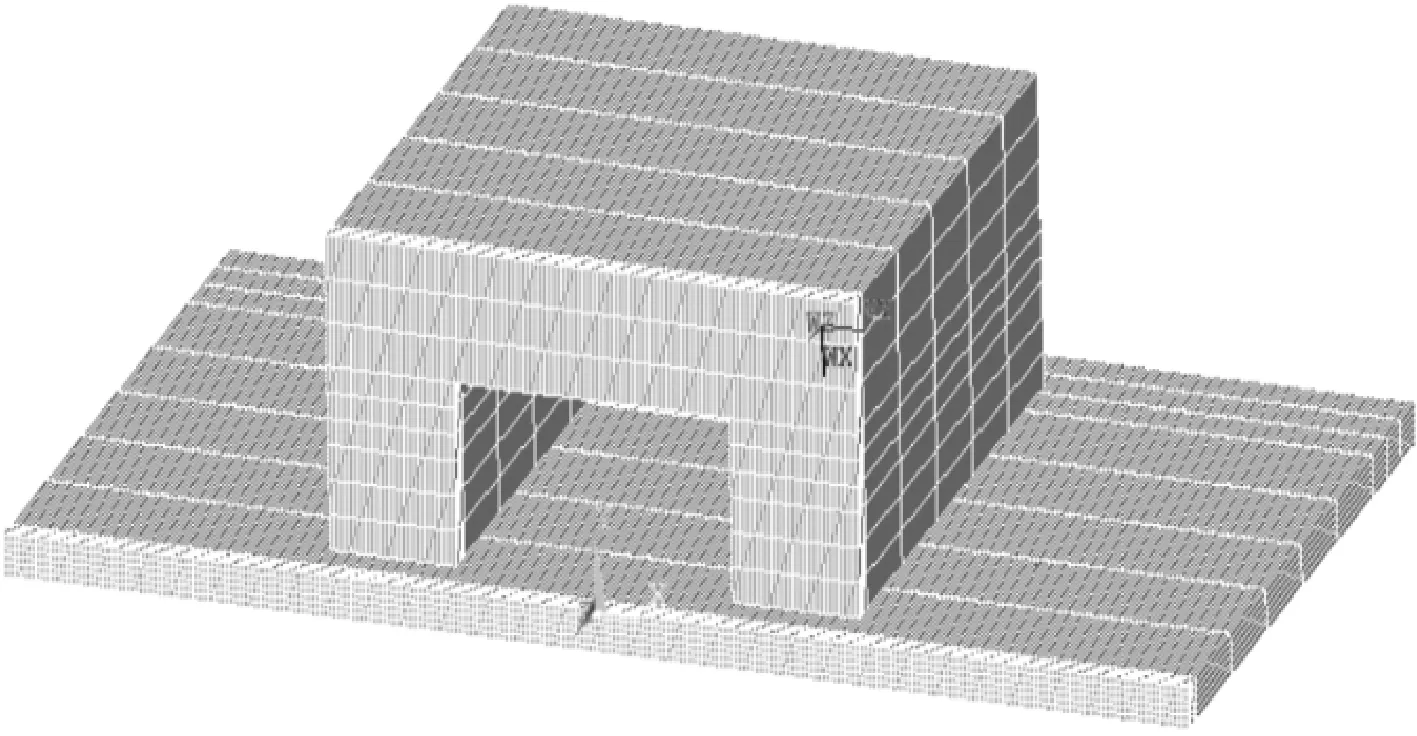

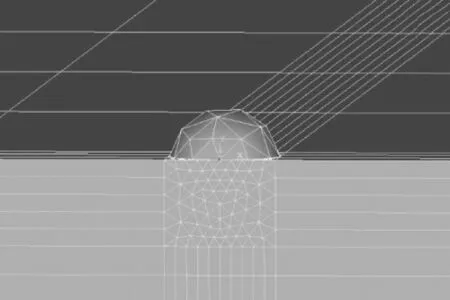

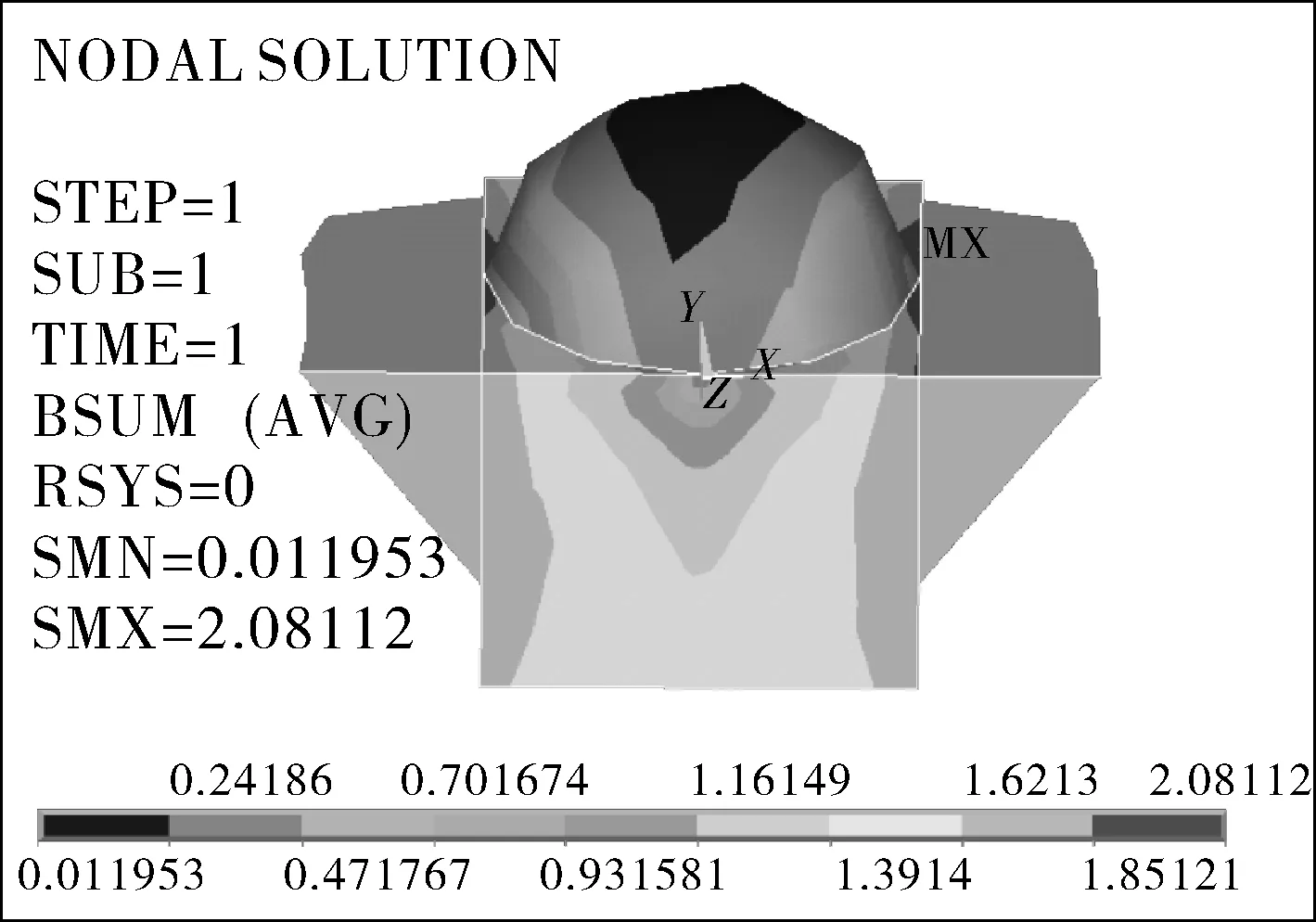

由于补焊过程中,材料受到了热处理,晶格发生畸变,致使材料的磁导率降低,故此处设置补焊后的材料磁导率略小于被测试件磁导率[17],定义各材料的属性后,对所建立的模型进行网格划分(如图2所示),最后进行求解。实体模型漏磁场分布云图如图3所示。

图2 实体模型网格划分Fig.2 Grid division diagram of solid model

图3 实体模型漏磁场分布云图Fig.3 Distribution nephogram of leakage magnetic fieldin solid model

1.1 缺陷补焊维修全部补满且表面平整漏磁场空间分布特性仿真分析

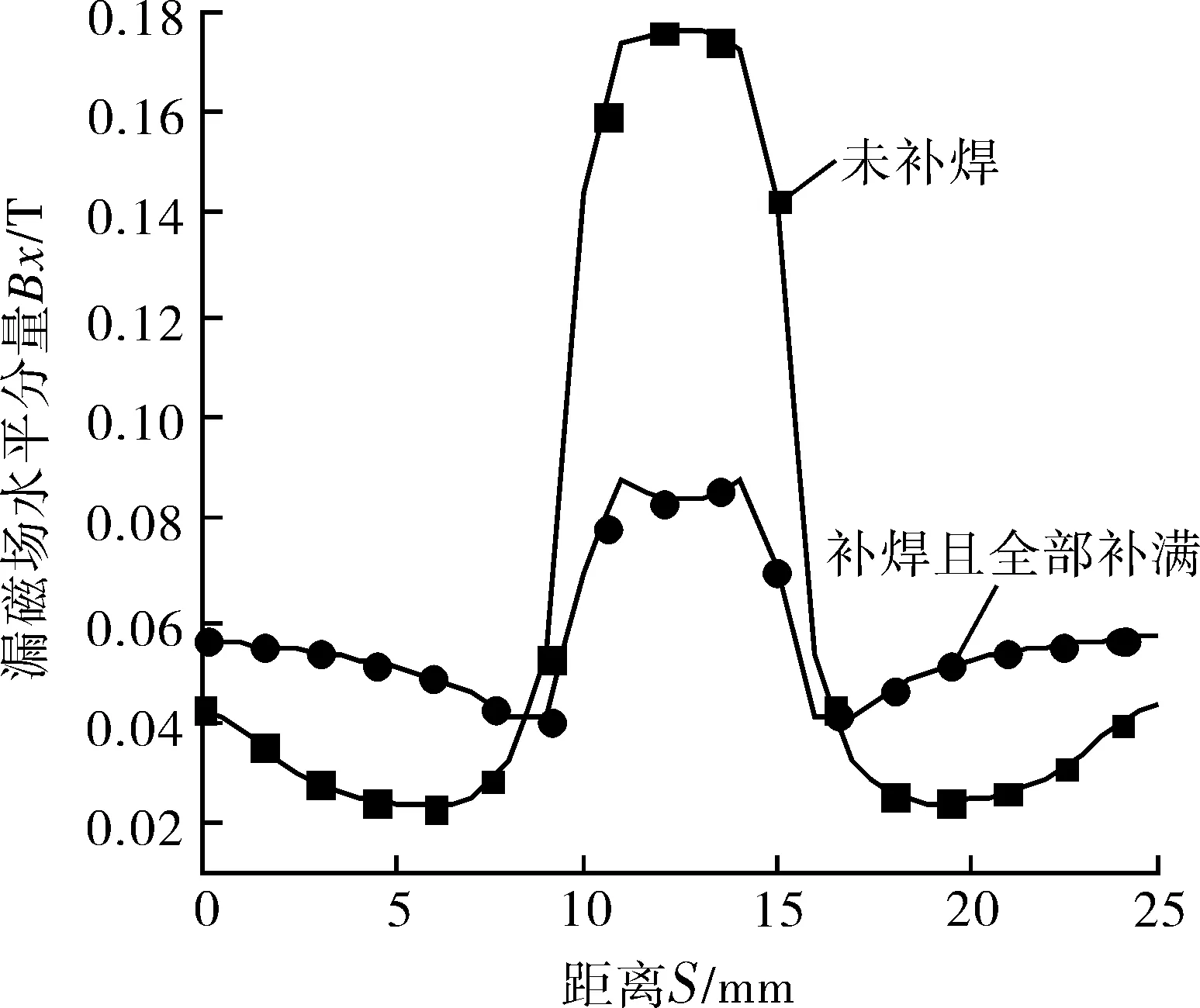

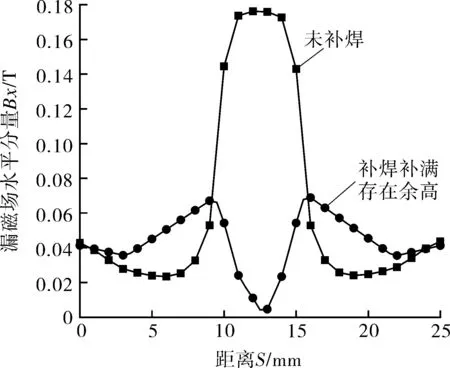

在ANSYS软件中建模时,设置储罐底板厚度为8 mm,底板上表面建立一个长度为5 mm,宽度为5 mm的矩形缺陷,缺陷深度为底板厚的50%,并将缺陷处用补焊材料全部补满,且表面平整,永磁铁的尺寸设置为130 mm×32 mm×15 mm(长×宽×高)。对实体模型进行网格划分,并进行有限元分析,设置提离值为1 mm,与未补焊缺陷进行对比,得出结果如图4所示。

由图4可以看出,对缺陷进行补焊且全部补满的情况,会使缺陷处的漏磁场磁通量密度减小,但仍然可以检测到漏磁信号。

1.2 缺陷不同补焊维修深度漏磁场空间分布特性仿真分析

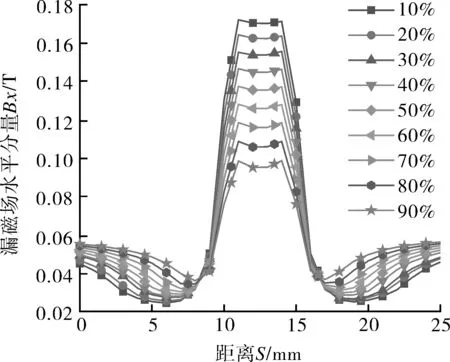

建立与第1.1节相同的模型,此时对缺陷处补焊维修分别补焊缺陷深度的10%,20%,30%,40%,50%,60%,70%,80%,90%,补焊后上表面平整,中间空隙设定为空气,对实体模型网格划分,网格划分图如图5所示。进行有限元分析,设置提离值为1 mm,得出的结果如图6所示。

(a)漏磁场水平方向分量

(b)漏磁场竖直方向分量图4 补焊且全部补满与未补焊缺陷漏磁场分布Fig.4 Distribution of magnetic field leakage in patchedand fully filled defects and unpatched defects

图5 补焊缺陷深度50%的网格划分Fig.5 Mesh division diagram of 50% depth of repairwelded defect

(a)漏磁场水平方向分量

(b)漏磁场竖直方向分量图6 缺陷处补焊深度不同漏磁场分布Fig.6 Distribution of leakage magnetic field at differentrepair welding depths at defects

对缺陷进行补焊维修,补焊表面与原底板平行时,补焊的深度会影响缺陷处的漏磁场磁通量密度。如图6所示,补焊深度越深,缺陷处的漏磁场磁通量密度越小,即缺陷处的磁通量密度会随着补焊深度的增加而减小。

1.3 缺陷补焊维修补满但存在余高漏磁场空间分布仿真分析

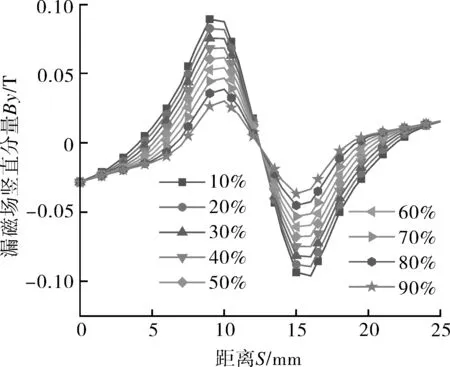

由于实际维修过程中,维修人员会对补焊表面进行打磨,但补焊表面可能仍然存在余高,根据ISO 5817—2014标准余高不超过5 mm。因此在ANSYS软件中建立模型,余高形状设置为光滑的圆弧形,对实体模型网格划分,补焊材料及余高处采用自由网格划分,网格划分图如图7所示。进行有限元分析,与未补焊缺陷进行对比,绘制折线图,结果如图8所示。

图7 缺陷处补焊余高网格划分Fig.7 Mesh division diagram of repair weldingreinforcement at defect

(a)漏磁场水平方向分量

(b)漏磁场竖直方向分量图8 补焊补满有余高与未补焊漏磁场分布Fig.8 Distribution of leakage magnetic field in patched andfully filled defects with reinforcement and unpatched defects

由图8可以看出,对储罐底板的缺陷进行补焊维修时,缺陷全部补满但存在余高的情况下,漏磁信号与未补焊缺陷的漏磁信号方向相反,水平方向的漏磁信号呈凹型,竖直方向的漏磁信号呈先减小、后增大的趋势。缺陷处的磁场分布如图9所示。

图9 缺陷补焊余高处漏磁场云图Fig.9 Nephogram of magnetic field leakage atpatched defect with reinforcement

将4种不同补焊维修情况,即未补焊、补焊50%、补焊100%以及补焊且存在余高(提离值均为1 mm)的磁通量密度波峰-波谷差值进行对比分析,并绘制成折线图,如图10所示。

图10 不同补焊情况漏磁场波峰-波谷差值对比Fig.10 Peak-trough difference comparison of leakagemagnetic field in different repair welding cases of defect

从图10可以看出,提离值为1 mm时,缺陷漏磁场强度为未补焊>补焊50%>补焊存在余高>补焊100%。说明对缺陷进行补焊维修,补焊深度越深,漏磁场强度越小,补焊维修的效果越好。存在余高时,漏磁场强度再次变大,从而得出对缺陷补焊维修时,全部补满且表面平整的情况对漏磁场的影响最小。

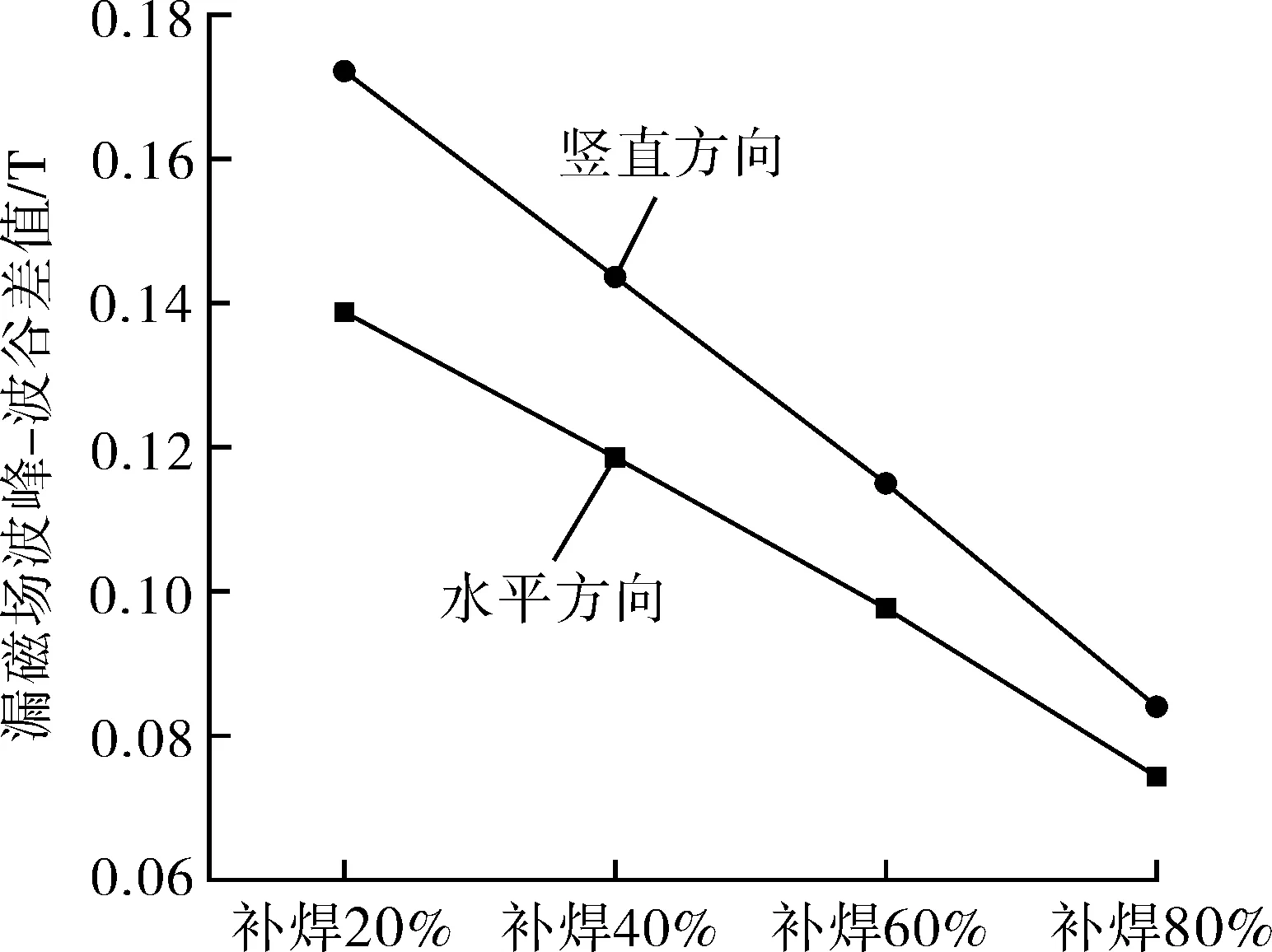

将缺陷补焊深度20%,40%,60%,80%且提离值为1 mm的磁通量密度波峰-波谷差值进行对比分析,绘制成折线图,结果如图11所示。可更加清晰地得出,缺陷补焊维修后的漏磁场强度会随着补焊深度的增加而减小。

图11 不同补焊深度漏磁场波峰-波谷差值对比Fig.11 Peak-trough difference comparison of leakagemagnetic field at different repair welding depths

2 缺陷补焊维修后漏磁检测试验

试验所需要的设备有:型号为TMS-08M的储罐底板漏磁检测装置(该装置可以调节提离值)1台;游标卡尺1个;实验室条件下的预制检测板1块。实验室条件下预置板如图12所示。采用厚度为8 mm的Q235钢板,在钢板上加工8个深度为板厚50%的缺陷,上排从左向右的缺陷补焊维修情况分别为未补焊、补焊全部补满且表面平整、补焊50%、补焊补满但存在余高;下排缺陷从左向右的缺陷补焊维修情况分别为补焊缺陷深度的20%,40%,60%,80%。

图12 实验室预置检测板Fig.12 Laboratory preset plate

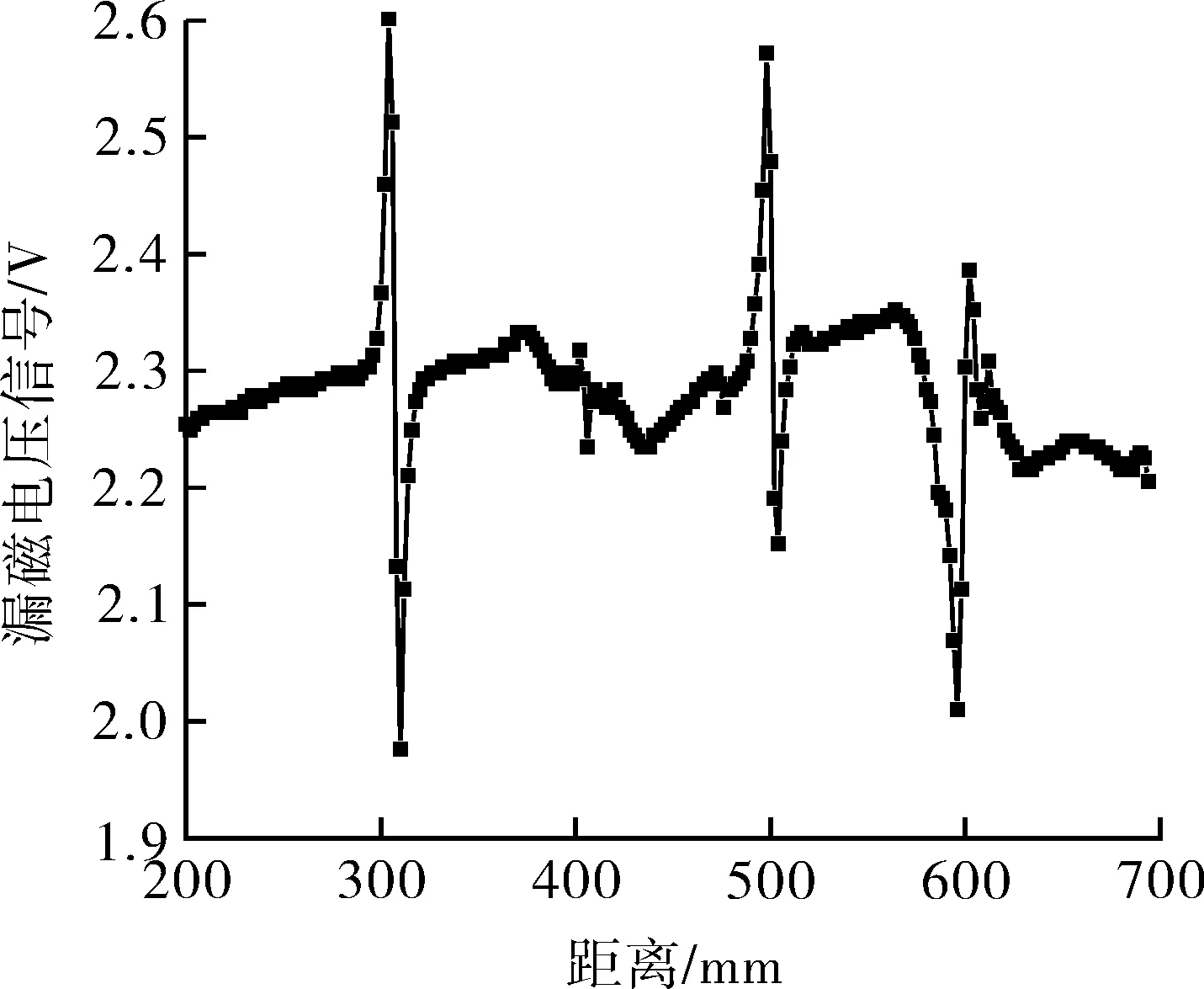

利用实验室自制的漏磁检测仪TMS-08M对试件从左向右进行漏磁检测,设置提离值为1 mm,检测后可以得到上下两排缺陷的漏磁信号。由于实验仪器采集到的是电压信号,仿真分析中采集的数据是漏磁场磁通密度,若将试验的电压数据进行算法反推转化为漏磁场数据,会因影响因素较多而产生数值的整体偏差,但不会影响趋势,因此仿真数据与试验数据进行趋势对比意义更为重大,且能够验证试验和仿真的正确性。将缺陷中央采集到的数据绘制曲线如图13,14所示。

图13 上排缺陷漏磁信号Fig.13 MFL signal of upper row of defects

上排缺陷漏磁信号波形图如图13,从左向右补焊情况依次为未补焊、补焊补满且表面平整、补焊50%,补焊补满但存在余高。可以看出,补焊补满且表面平整时,可探测到的漏磁信号最小;存在余高的情况下,探测到的漏磁信号趋势与普通缺陷趋势相反,呈先减小、后增加,与仿真分析的结果相同。下排缺陷漏磁信号波形图见图14,从左向右补焊情况依次为补焊缺陷深度的20%,40%,60%,80%。探测到的漏磁信号随着补焊深度的增加而减小,同样与仿真分析的结果相同。

图14 下排缺陷漏磁信号Fig.14 Magnetic flux leakage signal of lower row of defects

3 结论

(1)对缺陷进行补焊维修时,漏磁场的大小会随着补焊深度的增加而减小。储罐底板补焊维修应将缺陷内部清理干净,并减少补焊过程中出现气孔、夹渣,从而减小对检测人员判断储罐底板腐蚀情况的影响。

(2)漏磁检测仪对储罐底板进行同一方向检测时,普通缺陷的漏磁场波形图呈现与补焊维修后存在余高的缺陷漏磁场波形完全相反的趋势。由这一特征,检测人员即可通过检测波形图清晰地区分真伪缺陷。

(3)本试验研究发现,对缺陷进行补焊维修时,缺陷全部补满且将表面打磨平整的情况下,检测到的漏磁信号最小,为补焊维修最佳情况。

—— 储罐