基于延性耗竭模型的边缘型穿透多裂纹干涉与合并分析

齐 磊,张学伟,温建锋

(华东理工大学 机械与动力工程学院 承压系统与安全教育部重点实验室,上海 200237)

0 引言

现役工程结构中,经常发现多个裂纹共存的情况,如管道、压力容器及焊缝接头等[1-5]。根据裂纹尺寸和相对距离不同,相邻的多裂纹可能以单裂纹不干涉的形式独立扩展;也可能相互干涉进而合并成大裂纹继续扩展[6-7]。与此同时,多裂纹的干涉效应会显著影响实际工程构件的承载能力。由于问题的复杂性,采用断裂力学方法来预测多裂纹的干涉与合并行为仍是一项困难的工作。

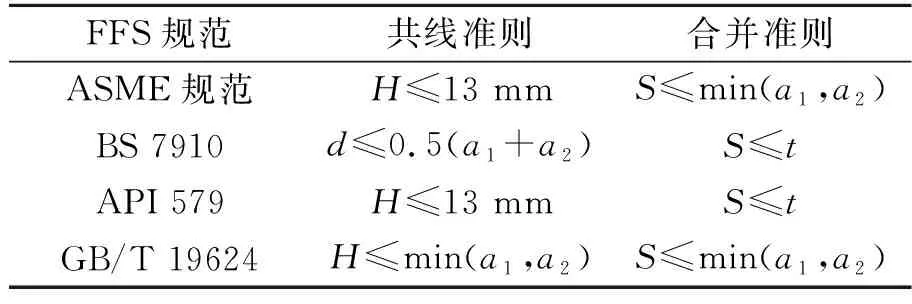

针对多裂纹共存的情况,现有的合乎使用(Fitness-For-Service,FFS)规范(例如ASME BPVC Ⅺ—2019《锅炉及压力容器》、BS 7910:2019《金属结构中缺陷验收评定方法指南》、API 579 / ASME FFS-1:2016《合乎使用》、GB/T 19624—2019《在用含缺陷压力容器安全评定》等)已提出多种共线和合并准则。这些合并准则通常基于经验或裂纹尖端断裂参量的增量来制定[8]。表1列出现有FFS规范中用于评估两个穿透裂纹的共线与合并准则。可以发现,这些合并准则都是简单地通过评估裂纹之间的尺寸或距离是否满足指定的条件,从而来判断多个裂纹是否可以合并成一个大的裂纹。值得注意的是,不同的评定标准或规范会给出不同的评估结果[9],并且现有的规范可能给出不准确的评估结果[10]。另外,TU等[11]进行了含二维非共面裂纹试样的疲劳试验,并提出表面多裂纹合并准则。MIYAZAKI等[12]对含有多个穿透裂纹的延性钢板进行一系列的断裂破坏试验,根据试验测得的最大载荷提出了极限载荷预测公式。之后,HASEGAWA等[13-15]进行了含周向多裂纹的管道试验,并提出了多裂纹共线与合并准则。但是,这些新的合并准则仅由少量试验验证,对于普遍情况的适用性尚不清楚。

表1 FFS规范中用于评估两个穿透裂纹的共线与合并准则Tab.1 Alignment and coalescence rules used to assesstwo through-wall cracks in FFS codes

目前,国内外学者对含有多裂纹的构件也进行了许多数值模拟研究。不同的数值模拟方法被用来研究含裂纹构件的延性断裂行为,如扩展有限元法(XFEM)、广义有限元法(GFEM)和蒙特卡罗(Monte Carlo)模拟法等。例如,BIDOKHTI等[9]采用扩展有限元方法研究了含两个偏置穿透裂纹板的裂纹扩展和干涉合并行为,并提出了新的裂纹合并评估准则。O’HARA等[16]基于广义有限元法,研究了表面多裂纹的干涉与合并行为,并给出基于广义有限元法研究多裂纹相互作用的有效性和适用性。ZHU等[17]采用蒙特卡罗模拟与试验数据相结合的方法,建立了一种模拟表面多裂纹扩展和合并的概率方法,并给出了试样从初始状态到临界状态的剩余使用寿命。随着数值模拟技术的发展,采用连续损伤力学理论结合有限元的方法[18-20],开始广泛应用于研究多裂纹的干涉与合并行为,并且已经给出多种预测模型与极限载荷公式[21-23]。例如,KIM等[6]采用修正应力断裂应变损伤模型,预测了含有内部穿透多裂纹的平板及含有表面多裂纹管道的最大载荷及裂纹合并载荷。ZHANG等[24]进行了含平行偏置穿透裂纹平板的拉伸试验,初步验证了考虑非单调断裂应变轨迹关系的延性损伤分析方法的有效性。WEN等[25-27]分别在疲劳、蠕变作用下,研究表面或埋藏多裂纹的扩展行为及干涉效应,并提出了采用新的裂纹合并准则来评估多裂纹的相互作用。然而,这些数值模拟方法或缺乏试验的验证、或无法准确预测裂纹的干涉与合并行为。因此,进一步预测多裂纹的干涉与合并行为,还需要进行更深入的数值研究工作。

本文基于延性耗竭理论的简单损伤模型,并结合三种断裂应变轨迹关系,模拟含有边缘型穿透多裂纹的平板试样的延性断裂行为,将模拟结果与试验结果以及基于FFS规范评定的结果进行对比,并比较几何模型应力状态假设对预测结果的影响。

1 试验数据

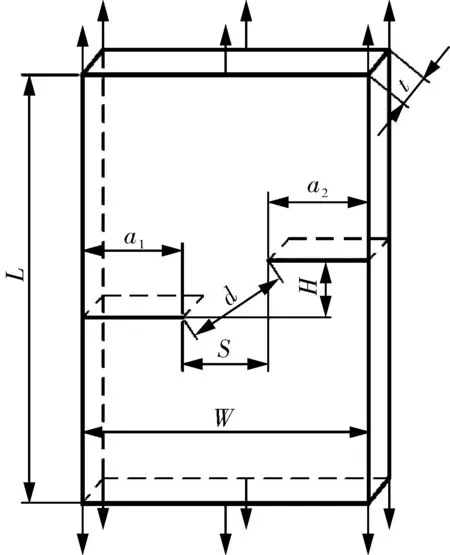

为了研究穿透裂纹的干涉与合并行为,HASEGAWA等对一系列含有两个边缘型穿透裂纹平板试样进行了拉伸试验,试样材料为低碳钢JIS SM400A。KIM等在文献[6]中给出了Hasegawa等进行的含有两个边缘性穿透裂纹平板试样的拉伸试验结果。含有边缘型穿透裂纹平板试样的结构见图1,试样宽度50 mm,厚度5.7 mm。

图1 含两个边缘型穿透裂纹平板试样结构示意Fig.1 Schematic diagram of flat plate specimen withtwo edge through-wall cracks

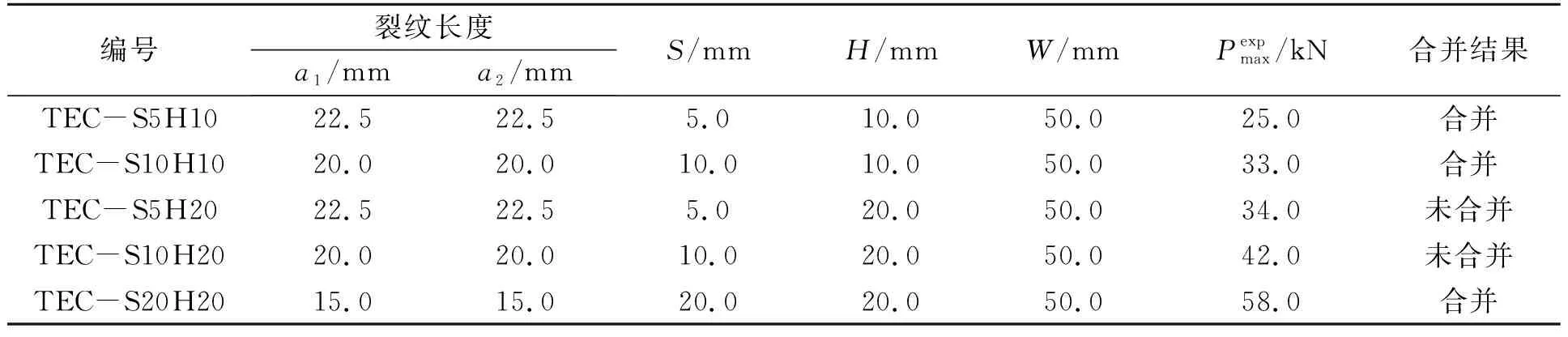

利用电火花线切割方法在试样上预制两个边缘型穿透裂纹,裂纹长度a1,a2尺寸相等且随两个裂纹之间横向距离S和竖向距离H变化而变化,试样尺寸、试验最大载荷及裂纹合并情况见表2[6]。

表2 含边缘型穿透裂纹平板试样尺寸及拉伸试验结果Tab.2 Summary of dimensions and tensile experiment results of flat plate specimen with two edge through-wall cracks

2 有限元分析

2.1 材料参数与力学性能

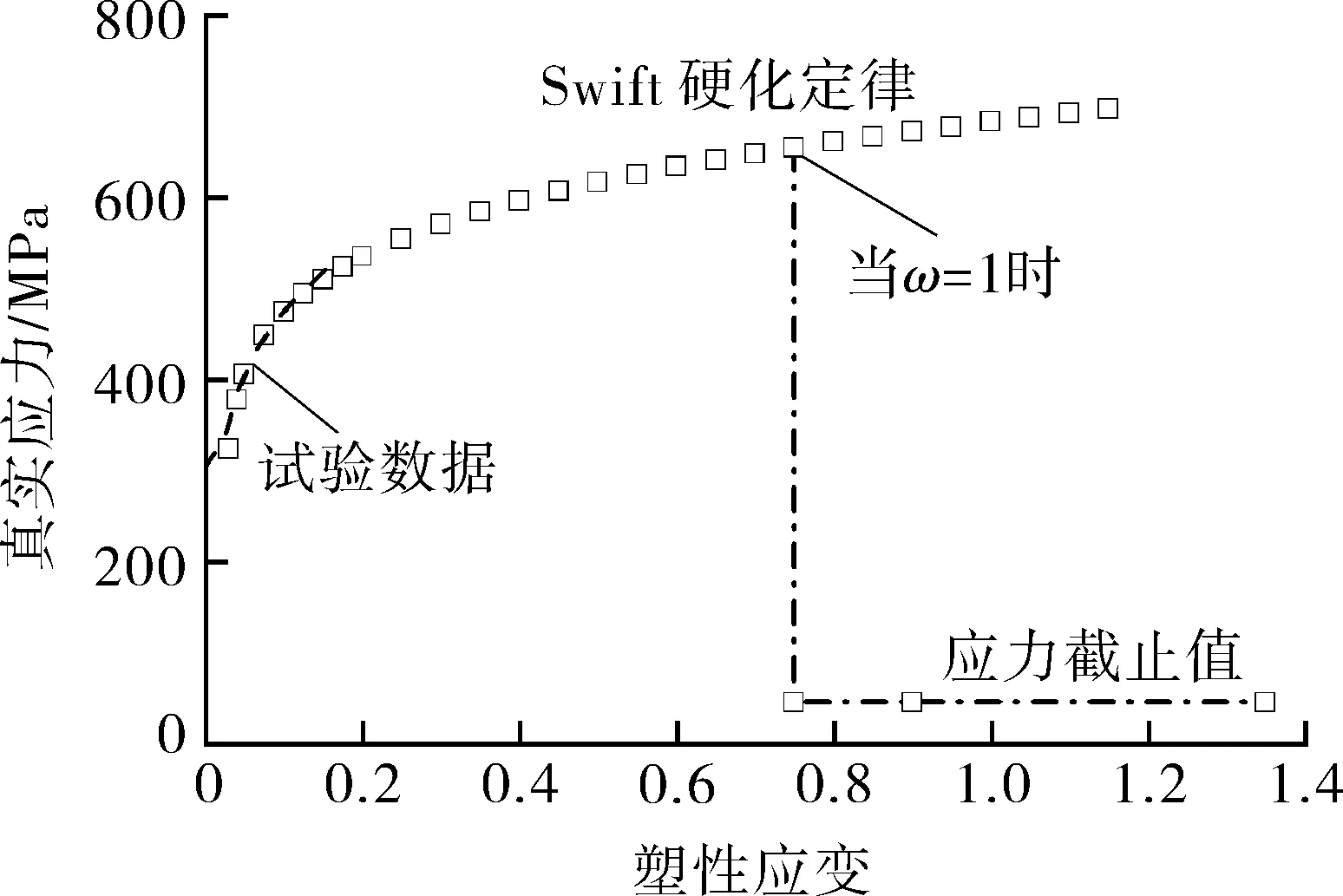

假定材料为各向同性硬化的弹塑性材料,并遵从J2塑性流动法则,HASEGAWA等通过对平板试样(厚度5.7 mm,宽度12.5 mm)进行室温下拉伸试验,获得了材料的拉伸力学性能,如表3[6]所示。为了描述材料的塑性变形行为,在有限元分析中需要提供真应力-应变关系,通过对拉伸试验数据进行处理获得了颈缩前的真应力-应变关系,随后利用Swift硬化定律[28]对试验数据进行拟合,以外推到更大的应变水平,即:

表3 SM400A材料的拉伸力学性能和材料参数Tab.3 Tensile mechanical properties and material parameters for SM400A

σtrue=A(εture+ε0)N

(1)

式中,σtrue为真应力;εtrue为真应变;A,ε0,N为材料参数。

拟合得到的参数如表3所示,SM400A材料的真应力-应变关系如图2[6]所示。

图2 SM400A材料的真应力-应变曲线和应力释放示意Fig.2 True stress-strain curves and schematic diagram ofstress release of SM400A

2.2 损伤演化模型

应力状态一般用应力三轴度η来表征,定义为:

η=σm/σe

(2)

式中,σm为平均应力;σe为von Mises等效应力。

平均应力σm为:

(3)

式中,σi,σ2,σ3代表3个主应力。

von Mises等效应力σe为:

(4)

在整个加载过程中,应力三轴度的值并不是恒定的,通常用平均三轴度ηave来定量描述变形过程中的应力三轴度,定义为:

(5)

式中,εf为等效塑性断裂应变;εp为等效塑性应变。

模拟中使用的损伤演化模型是基于延性耗竭概念建立的。文献[3,19,29]也采用了类似的损伤演化模型。通过定义一个参数ω来定量描述加载过程中的累积损伤量。损伤增量Δω定义为等效塑性应变增量Δεp和等效塑性断裂应变εf的比值,即:

Δω=Δεp/εf

(6)

利用简单的线性损伤累积规则来计算损伤参数ω,表达式如下:

(7)

当ω=1时,认为发生延性破坏,相应的单元失去承载能力,即裂纹出现扩展。这一过程可以通过将高斯积分点处的所有应力分量减小到一个非常小的值实现,本文通过修改屈服面的方式来实现这一过程,以避免将所有应力分量减小到零后可能会导致数值不收敛的问题。因此,本文将应力截止值取为抗拉强度值的10%,应力释放的示意如图2所示。

在ABAQUS软件中,应用两个用户子程序实现上述过程。第一个是用于计算损伤增量和累积损伤量的子程序USDFLD;然后,累积损伤量通过状态变量传递到第二个子程序UHARD,当累积损伤量达到1时,通过改变屈服面的方式将所有应力分量急剧减小到应力截止值。

2.3 断裂应变轨迹

延性断裂破坏强烈依赖于应力状态,并且在不同的应力三轴度下会有不同的失效机制[30-32]。因此,考虑不同的断裂应变轨迹是准确预测结构延性断裂行为的关键。在之前的工作[33]中,利用一系列拉伸剪切组合试样的拉伸试验结果,已经建立SM400A材料的断裂应变轨迹,如图3[6,33]所示,结果发现,等效塑性断裂应变与平均应力三轴度之间呈现非单调的关系,通过对试验结果进行拟合,获得非单调断裂应变轨迹如式(8)所示。

图3 SM400A材料不同断裂应变轨迹Fig.3 Different fracture strain locus for SM400A

(8)

εf=3.29exp(-0.25ηave) (ηave≥0)

(9)

(10)

为了进行对比,本文还采用了另外两种断裂应变轨迹关系,一种是单调断裂应变轨迹关系,其断裂应变随平均应力三轴度的增加呈指数减少,如式(9)所示;另一种断裂应变轨迹关系是文献[6]提出的修正应力断裂应变模型,是基于断裂应变与初始应力三轴度呈现指数函数的关系,如式(10)所示。图3也给出了单调断裂应变轨迹和修正应力断裂应变模型的变化曲线。

2.4 有限元模型建立

利用ABAQUS软件[34]对含两个边缘型穿透裂纹的平板试样进行数值模拟分析。利用模型和载荷的对称性,采用1/2的3D几何模型建模,并采用Seam方式创建裂纹。平板一端完全固定;另一端进行位移加载。为了保证数值计算结果的准确性,对裂纹附近的网格进行细化,最小网格尺寸约为0.4 mm×0.4 mm×0.4 mm,裂纹尖端的网格细节如图4所示,单元类型为C3D8。另外,本文还采用二维几何模型建模,在不同应力状态假设条件下,对试样进行有限元模拟分析。

图4 含两个边缘型穿透裂纹平板试样的有限元网格Fig.4 Finite element mesh of flat plate specimen withtwo edge through-wall cracks

3 结果与讨论

3.1 有限元数值模拟结果

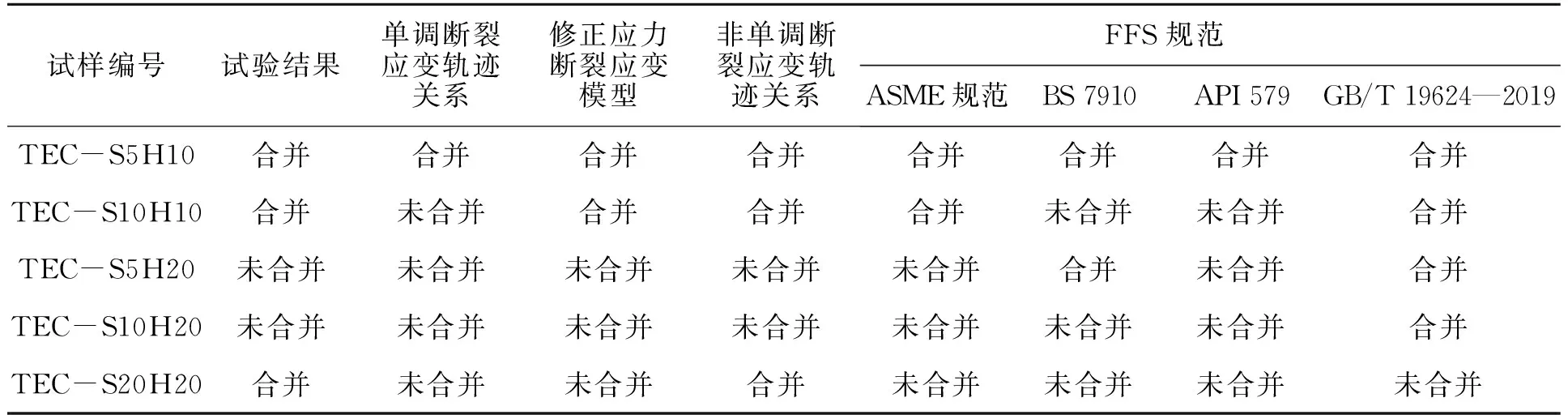

采用结合非单调断裂应变轨迹的损伤演化模型对含有边缘型穿透裂纹进行了数值模拟,有限元模拟结果与试验结果对比见表4,可以看出,有限元模拟预测结果与试验结果吻合较好,说明采用非单调断裂应变轨迹的有限元模拟可以准确预测裂纹干涉与合并行为。对于TEC-S5H10,TEC-S10H10和TEC-S20H20试样,有限元分析结果表明,两裂纹最终发生了合并;对于TEC-S5H20和TEC-S10H20试样,裂纹未发生合并。此外,现有的FFS规范中,在某些情况下无法准确预测裂纹的合并,例如,对于TEC-S20H20试样的两个穿透裂纹,基于所有FFS规范中的共线与合并准则而得到的评估结果都是未合并,然而试验结果却是合并的,这说明FFS规范中的共线与合并准则给出了非保守的评估结果。另外,对于TEC-S5H20试样,BS 7910和GB/T 19624—2019标准的评估结果认为两个裂纹发生合并,而试验结果是未发生合并,说明这两个规范给出了保守的评估结果。因此,现有的FFS规范中的共线与合并准则可能不足以预测裂纹干涉与合并行为。相比之下,本文采用非单调断裂应变轨迹得到的预测结果明显优于基于现有的FFS规范中的共线与合并准则得到的评估结果。

表4 裂纹合并试验结果与采用不同断裂应变轨迹关系预测结果以及基于FFS规范得到的裂纹评估结果之间的对比Tab.4 Comparisons among experimental results of crack coalescence,simulation results predicted by different fracture strainlocus and evaluation results obtained based on FFS codes

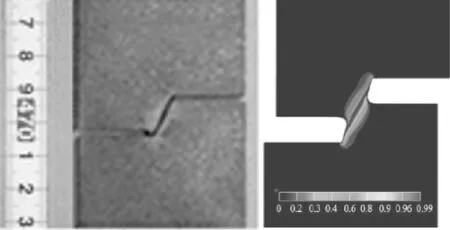

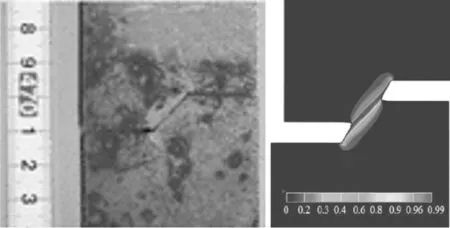

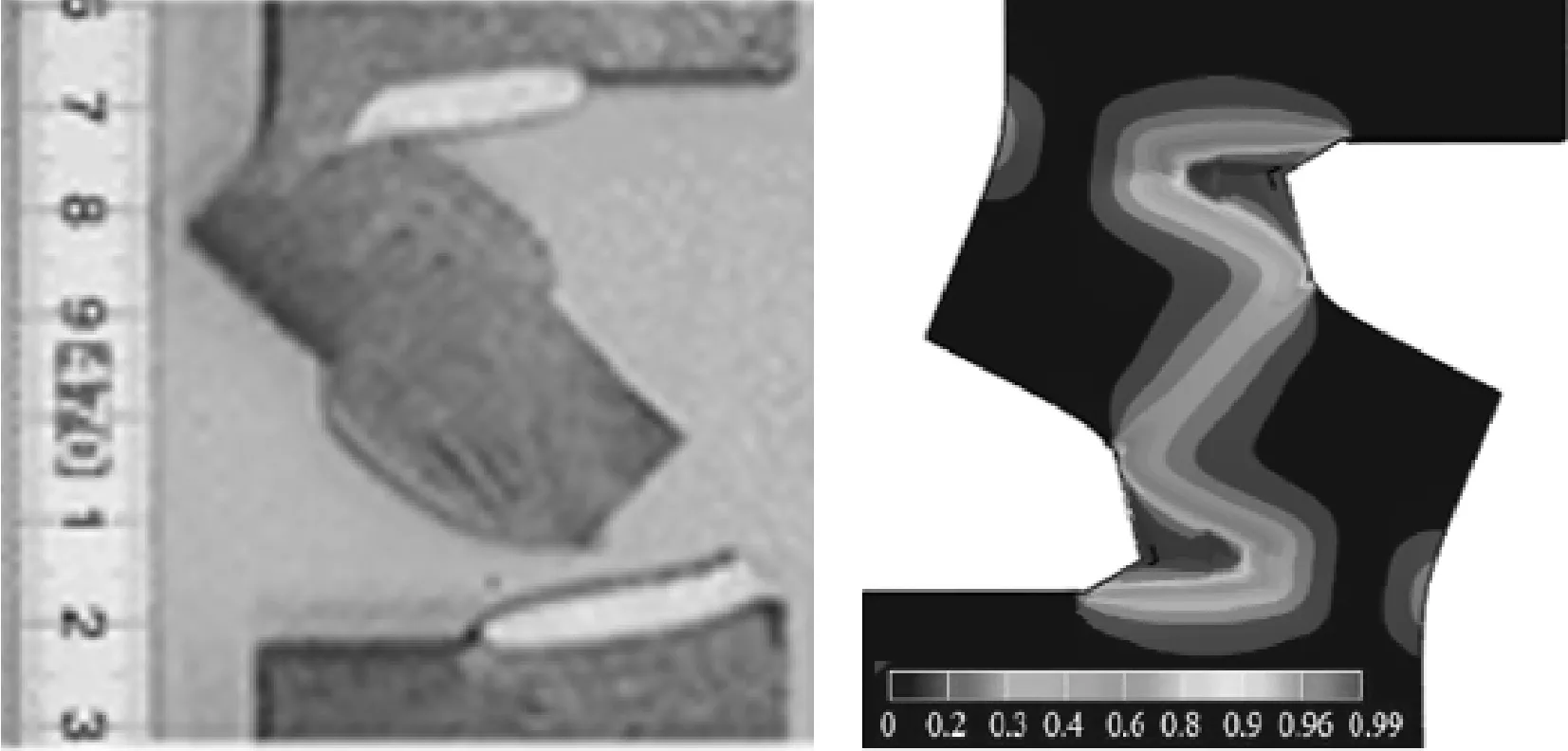

图5示出试样的损伤云图与断后试样对比,可以更直观地发现有限元预测结果与试验结果相符。另外,损伤主要集中在两个裂纹之间。其中,对于TEC-S5H10试样,两个裂纹尖端在加载过程中逐渐靠近,合并成一个单独的大裂纹,最终平板断裂失效;对于TEC-S5H20和TEC-S10H20试样,两个裂纹尖端的扩展方向近乎垂直于加载方向,两裂纹独立扩展未发生合并,直至平板断裂失效。通过计算平板断裂失效时的Kr值和Lr值,并在失效评定图上作图,可发现平板的失效模式为韧性撕裂。

(a)TEC-S5H10试样(S=5 mm,H=10 mm)

(b)TEC-S10H10试样(S=10 mm,H=10 mm)

(c)TEC-S5H20试样(S=5 mm,H=20 mm)

(d)TEC-S10H20试样(S=10 mm,H=20 mm)图5 采用非单调断裂应变轨迹关系时,不同试样的损伤云图与断后试样照片[6]对比Fig.5 Comparisons between damage nephogram of different specimen using non-monotonic fracture strain locusand photographs of fractured specimen[6]

3.2 断裂应变轨迹关系对模拟结果的影响

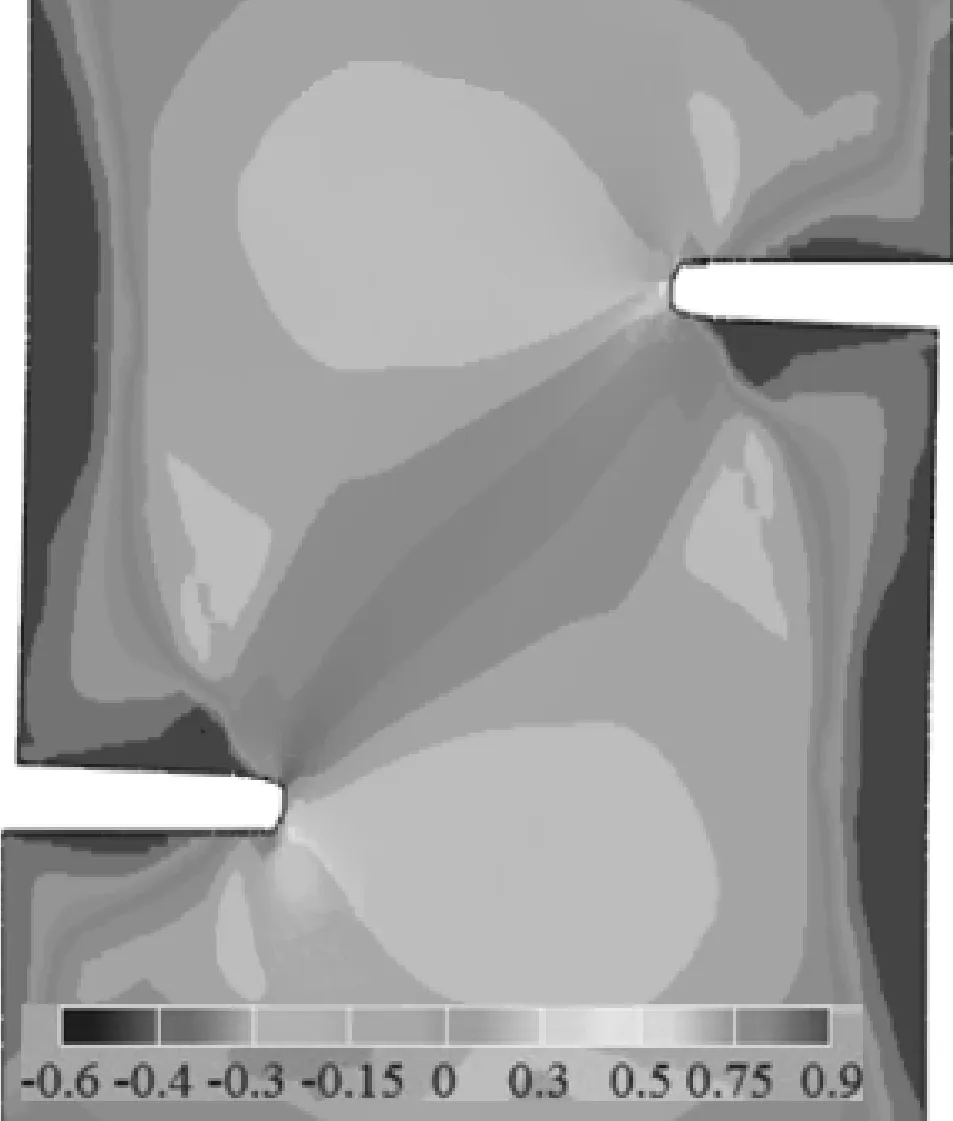

为了验证不同断裂应变轨迹关系对多裂纹合并结果的影响,进一步采用单调断裂应变轨迹关系和修正应力断裂应变模型对试样进行模拟,预测的裂纹合并结果如表4所示。图6示出了TEC-S20H20试样采用不同断裂应变轨迹关系时模拟结果与试验结果对比,可以看出,当采用非单调断裂应变轨迹关系时,预测结果与试验结果一致。相反地,由于单调断裂应变轨迹关系和修正应力断裂应变模型忽略了低应力三轴度对材料延性的影响,有限元模拟不能准确地再现裂纹合并过程。图7示出TEC-S20H20试样在最大载荷时的应力三轴度分布,结果表明两个裂纹之间的区域处于低应力三轴度水平。因此,如果断裂应变轨迹关系是单调的,会极大高估该区域的断裂应变,进而影响对裂纹扩展方向的预测。相同的理由可以解释TEC-S10H10试样采用单调断裂应变轨迹关系不能准确预测裂纹合并过程,因此,采用非单调断裂应变轨迹关系有限元模拟结果要优于采用单调断裂应变轨迹关系和修正应力的断裂应变模型的模拟结果。

图6 采用不同断裂应变轨迹时,TEC-S20H20损伤模拟结果与试验结果对比

图7 TEC-S20H20试样最大载荷时的应力三轴度分布

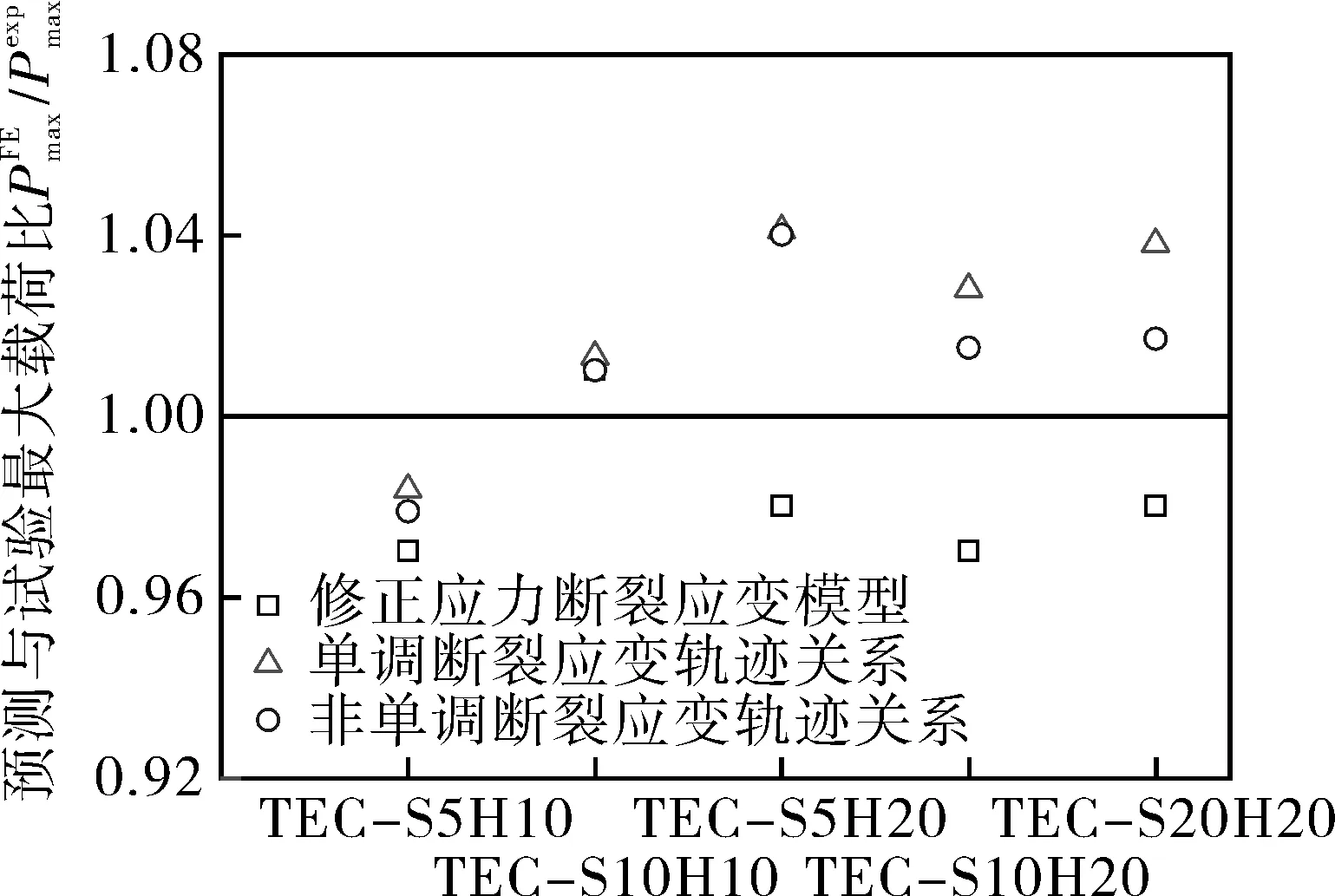

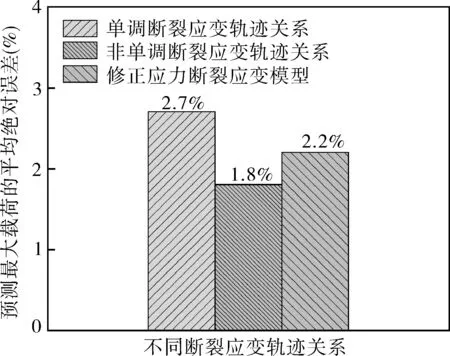

图8示出模拟预测的最大载荷与试验最大载荷的对比,结果表明,采用三种不同的断裂应变轨迹关系的有限元模拟都可以准确预测最大载荷。图9比较了采用不同断裂应变轨迹关系时预测结果的平均绝对误差,可以发现,采用非单调断裂应变轨迹关系、单调断裂应变轨迹关系和修正应力断裂应变模型的预测最大载荷的平均绝对误差分别为1.8%,2.7%,2.2%,采用非单调断裂应变轨迹关系时的平均绝对误差最小,这说明采用非单调断裂应变轨迹关系可以相对更加准确地预测最大载荷。

图8 采用不同断裂应变轨迹时,预测最大载荷与试验最大载荷对比Fig.8 Comparison between predicted maximum load andexperimental maximum load using different fracture strain locus

图9 采用不同断裂应变轨迹时预测最大载荷的平均绝对误差Fig.9 Mean absolute error of predicted maximum loadsusing different fracture strain locus

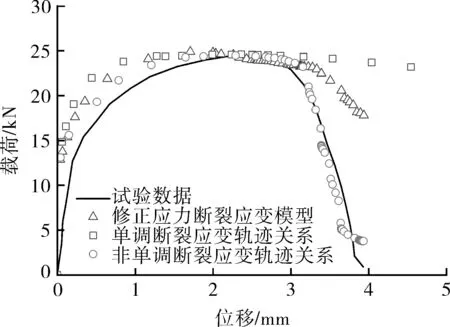

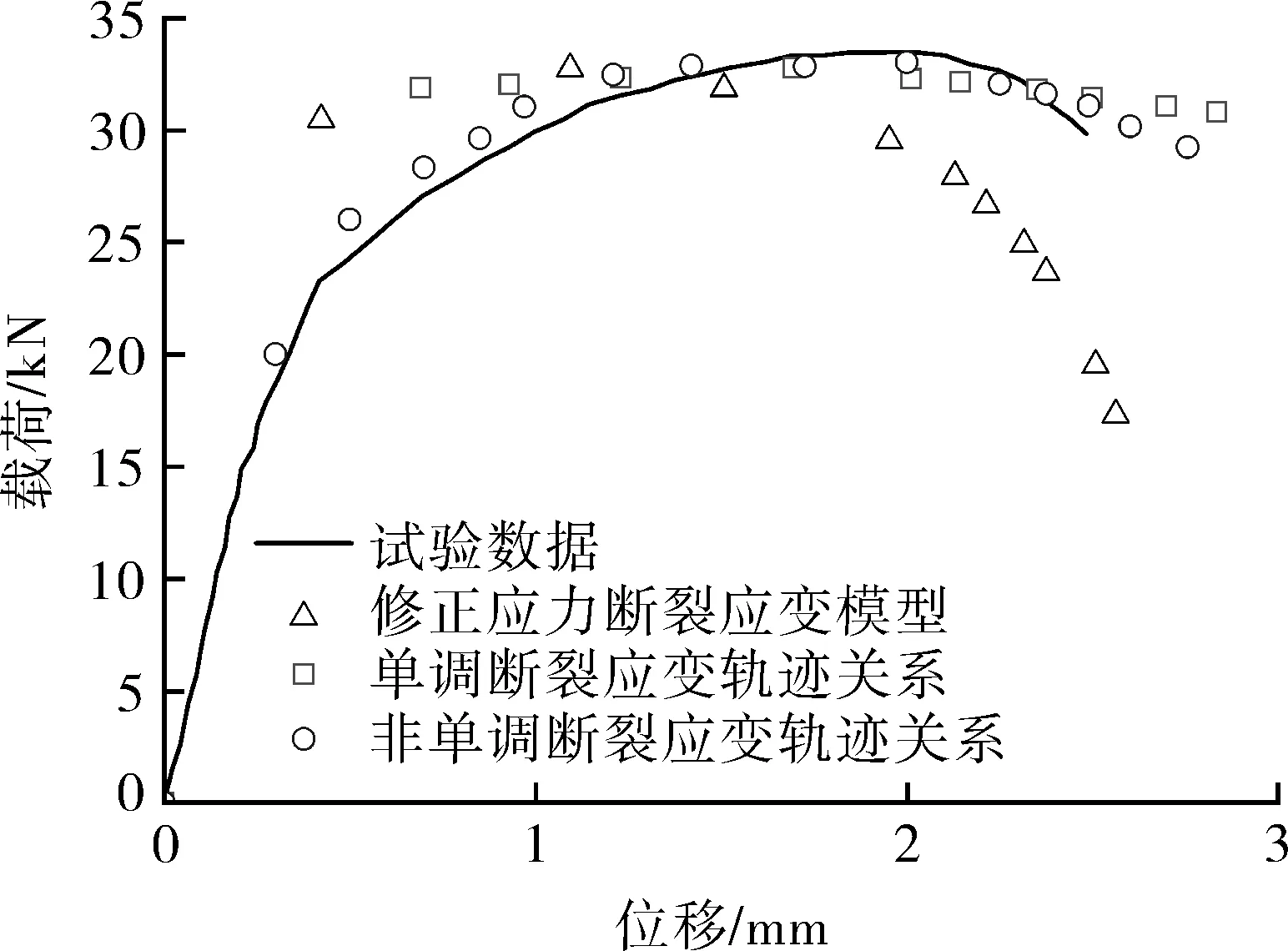

对于TEC-S5H10和TEC-S10H10试样,分别在有限元模拟结果中提取了试样中心位置标距为10 mm两点处的位移变化,得到预测的载荷-位移曲线,图10示出了预测的载荷-位移曲线与试验结果的对比。结果表明,相比采用单调断裂应变轨迹关系和修正应力断裂应变模型的预测结果,采用非单调断裂应变轨迹关系模拟时的载荷随位移变化情况与试验数据吻合较好,进一步证明了采用非单调断裂应变轨迹关系预测平板断裂失效行为的准确性。

(a)TEC-S5H10试样(S=5 mm,H=10 mm)

(b)TEC-S10H10试样(S=10 mm,H=10 mm)图10 模拟的载荷-位移曲线与试验载荷-位移曲线对比Fig.10 Comparison between simulated load-displacementcurves and the experimental load-displacement curves

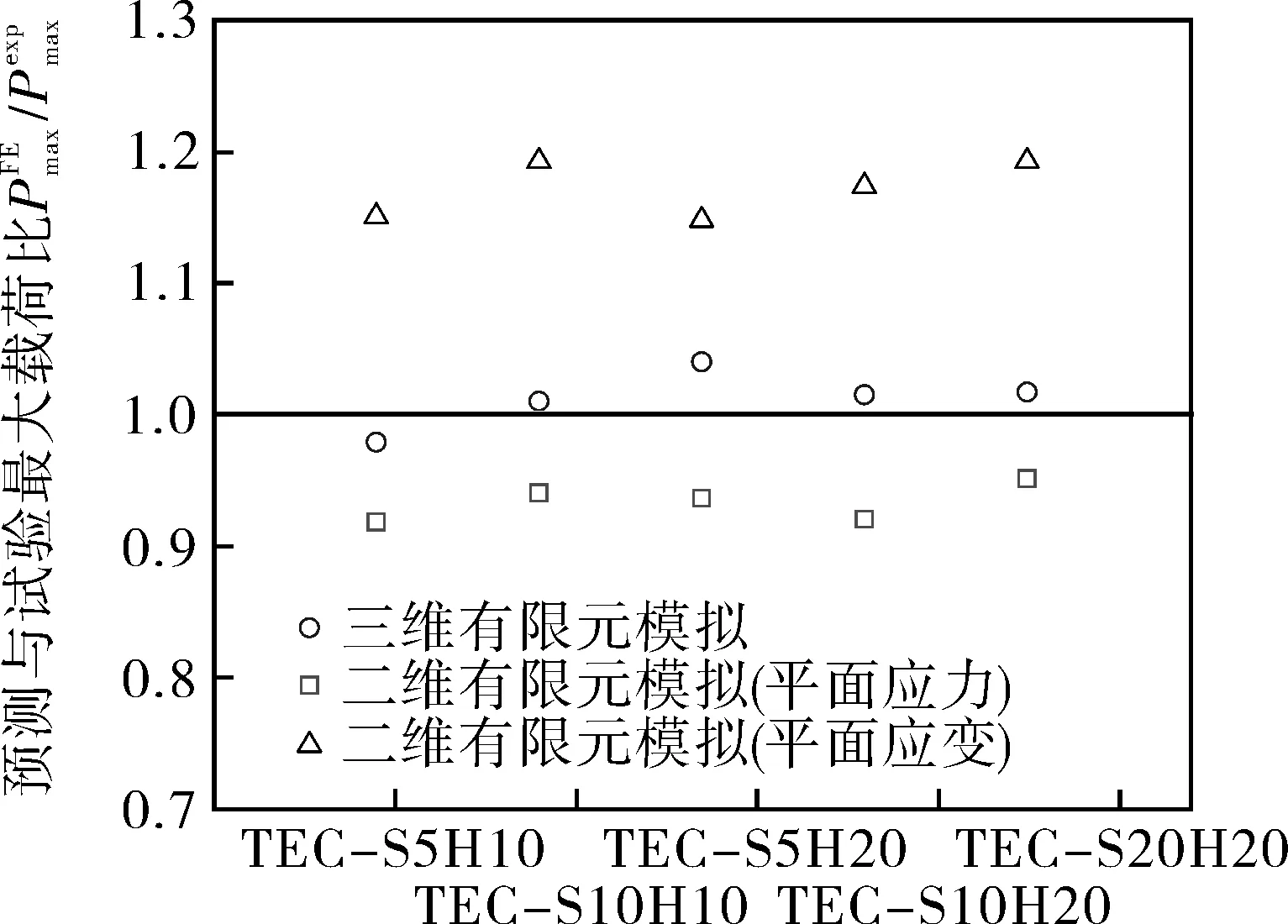

3.3 几何模型应力状态假设对预测结果的影响

采用结合非单调断裂应变轨迹关系的损伤演化模型,并基于不同应力状态假设条件下的二维模型,对含有边缘型穿透裂纹平板试样进行模拟。图11示出了不同几何模型预测最大载荷与试验载荷的对比,可以发现,基于平面应变假设条件下的二维几何模型会极大地高估最大载荷,其最大误差为19.3%;而基于平面应力假设条件下的试样最大载荷则被极大低估了,其最大误差为8.2%。相比之下,三维模型预测的最大载荷更接近于试验最大载荷。图12比较了不同几何模型下预测的最大载荷的平均绝对误差,可以看出,三维模型的平均绝对误差最小,仅为1.8%,进一步说明了采用三维几何模型比二维几何模型能更准确地预测平板的最大载荷。

图11 采用不同几何模型时预测最大载荷与试验最大载荷对比Fig.11 Comparison between predicted maximum load andexperimental maximum load using different geometric models

图12 采用不同几何模型时预测最大载荷的平均绝对误差Fig.12 Mean absolute error of predicted maximum loadsusing different geometric models

与此同时,采用不同几何模型时裂纹合并预测结果如表5所示。可以看出,基于平面应力假设条件下的二维几何模型无法准确预测TEC-S20H20试样的裂纹合并过程,而基于平面应变假设条件时则无法准确预测TEC-S10H10和TEC-S20H20试样的裂纹合并过程。因此,采用三维模型的预测结果比基于平面应力和平面应变状态假设预测结果均更加准确。

表5 采用非单调断裂应变轨迹时,二维和三维模型有限元预测裂纹合并结果与试验结果对比Tab.5 Comparison between crack coalescence results predicted by two-dimensional model and three-dimensional model using non-monotonic fracture strain locus and the experimental results

4 结论

(1)相比于合乎使用规范中的多裂纹共线与合并准则,采用本文建立的延性损伤分析方法可以更加准确地判断边缘型穿透多裂纹的合并情况。

(2)采用非单调断裂应变轨迹关系时的预测结果要优于采用单调断裂应变轨迹关系和修正应力断裂应变模型时的预测结果,说明不同断裂应变轨迹关系对有限元预测结果具有显著的影响。

(3)采用三维几何模型预测的最大载荷和多裂纹合并情况比基于平面应力或平面应变状态假设预测的结果更加准确。