棘轮下锚补偿装置断线制动研究与探讨

魏 莹

棘轮下锚补偿装置断线制动研究与探讨

魏 莹

断线制动是棘轮下锚补偿装置最主要的关键技术指标之一;分析其结构、工作及运动原理,通过深入计算研究、CAD软件动态放样,更精确计算棘轮制动卡板位置,以提高高速接触网运行可靠性。

棘轮下锚补偿装置;断线制动;棘轮设计;建模装配

0 引言

棘轮下锚补偿装置是高速电气化铁路接触网及城市轨道交通系统中重要的组成零部件,补偿因温度变化发生热胀冷缩情况下引起线索张力增大或缩小,以保证其接触线或承力索的弛度及张力基本恒定,使得接触悬挂的稳定性及弹性得到改善,确保电力机车受电弓与接触线可靠接触、受流良好。棘轮补偿装置具备断线制动功能,一旦发生断线事故或其他异常情况可快速制动,防止坠砣串落地,缩小接触网事故范围,快速恢复运营使用。断线制动是棘轮补偿装置的最主要关键技术指标之一,《300~350 km/h电气化铁路接触网装备》(OCS-3)对其断线制动要求进行了严格规定;其运行速度越快,对装置要求越高,有必要对其进行深入研究,精确计算制动卡板位置,提高制动效果,保证高速接触网设计运行安全要求。

1 工作原理

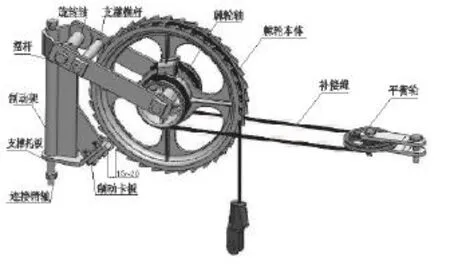

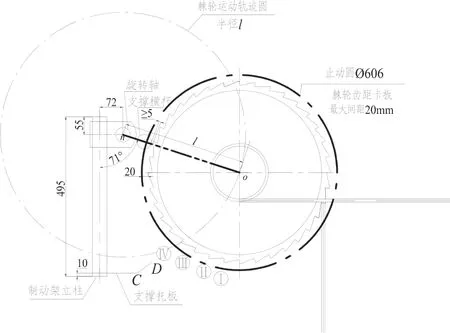

棘轮下锚补偿装置由棘轮本体、棘轮轴、摆杆、制动架、连接销轴、支撑托板、制动卡板、补偿绳、平衡轮等组成,如图1所示。棘轮下锚补偿装置工作时,小轮上缠绕的补偿绳连接到平衡轮,并通过绝缘子和接触线或承力索相连;大轮上缠绕的补偿绳连接至坠砣。大轮带有棘齿,棘轮通过摆杆安装在制动架上。在正常工作状态,制动卡板与最近大轮轮齿顶之间保持15~20 mm的间隙,棘轮绕着棘轮轴转动实现对接触线或承力索的张力自动补偿。当接触线或承力索断线时,坠砣下落,棘轮在重力作用下,通过摆杆带动其摆动,当棘轮跟着摆杆转过一定角度运动到制动卡板位置时,制动卡板与棘轮齿相互作用阻止棘轮转动,从而实现断线制动的目的。

图1 棘轮补偿装置工作原理图

2 棘轮下锚补偿装置设计

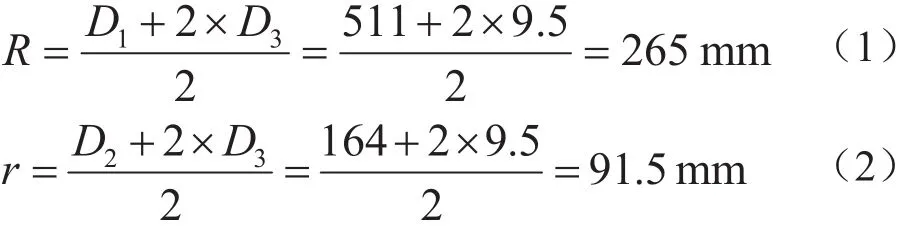

假设已知棘轮大轮绳槽直径D1= 511 mm、小轮绳槽直径D2= 164 mm;补偿绳直径D3= 9.5 mm,棘轮齿顶圆直径D4= 566 mm、齿根圆直径D5= 540 mm。

设棘轮质量m1= 15 kg,大轮补偿绳中心线圆半径为R,小轮补偿绳中心线圆半径为r。

2.1 棘齿设计

棘轮补偿装置采用摆杆单向驱动机构,棘齿采用目前机械行业常用的承受较大载荷的不对称梯形齿,棘轮齿面与径向线夹角为零度,即棘轮齿面连线通过齿顶圆圆心,如图2所示。

图2 棘轮初始工作位置力学模型图

2.2 摆杆初始倾角的确定

由于棘轮本体的重力及连接部位的摩擦力相对于线索张力、坠砣重力较小,为了便于分析,忽略其力的影响,简化力学模型,参见图2。设导线的张力为F1,坠砣的重力为G,摆杆对棘轮本体的拉力为F2,摆杆初始倾角为β0。

根据平面汇交力系平衡方程:ΣMo= 0,ΣFx= 0,ΣFy= 0,可得:

由式(3)—式(5)可得:

将式(1)、式(2)代入式(6)可得β0≈71°

由上述计算可得,在忽略棘轮本体重力及摩擦力的情况下,摆杆初始倾斜角β0≈71°。

2.3 制动卡板相对位置确定

以京沪高铁用反制动棘轮补偿装置结构为例,分析计算制动卡板的位置。设导线张力F1= 30 kN。

棘轮断线运动模型可以分解为随摆杆以圆心n、摆臂长为半径的圆顺时针平动及绕棘轮轴o自转,下文分别加以分析。

2.3.1 棘轮断线平动时间计算

棘轮随摆杆平动到制动位置力学模型简化为一单摆结构:将棘轮及坠砣看成一重球,与无重量长杆相连,绕旋转中心n摆动。设重球的质量为m,重力加速度g = 10 m/s2,切向加速度为aτ,摆杆角度为β,初始角由2.2节计算得β0= 71°≈1.24 rad,摆杆长l = 380 mm,弧长为s,见图3。

图3 棘轮断线平动力学模型图

代入牛顿第二定律:

2.3.2 棘轮断线自转角度Ψ 计算

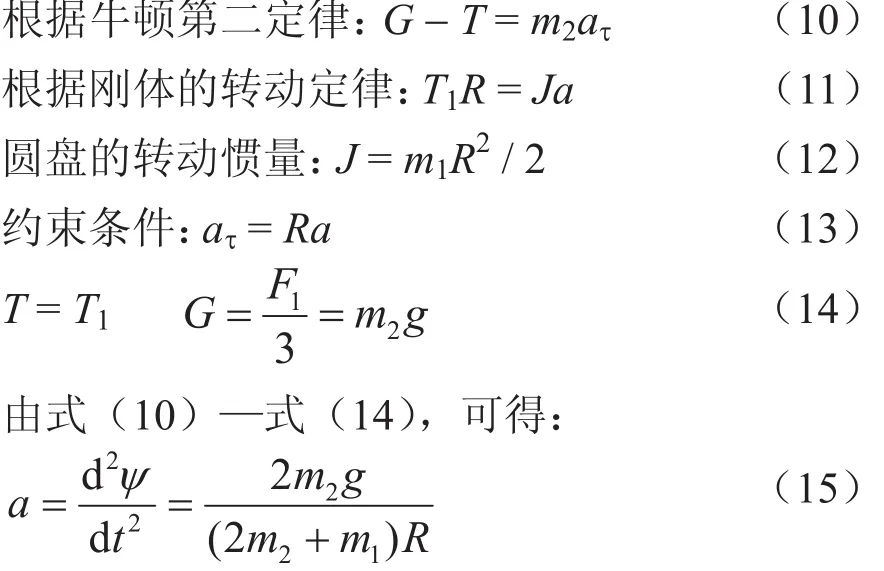

棘轮绕棘轮轴自转力学简化模型:半径为R、质量为m1的匀质圆盘绕通过盘心o垂直盘面的水平轴转动,转轴与圆盘之间的摩擦略去不计。圆盘上绕有轻而细的绳索,绳的一端固定在圆盘上,另一端系质量为m2的坠砣,见图4。

图4 棘轮断线自转力学模型图

设绳的张力为T,转动角加速度为a,角速度为w,转动角度为Ψ,转动惯量为J,切向加速度为aτ,坠砣重量为G,重力加速度g = 10 m/s2,R = 0.265 m,m1= 15 kg。;并将F1= 30 kN,m1= 15 kg,g = 10 m/s2,R = 0.265 m代入求得:

2.3.3 断线制动时释放绳长计算

棘轮断线制动时,棘轮大轮轮体释放绳长s等于随摆杆平动到制动位置释放绳长s1及运动到制动位置因棘轮自转释放绳长s2之和。即:

2.3.4 CAD软件计算制动卡板位置

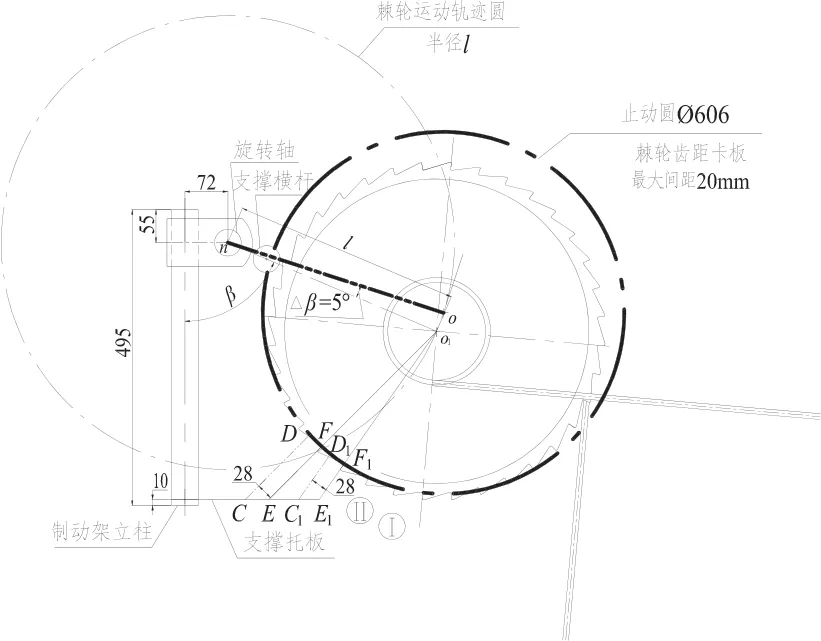

以正常工作时棘轮齿顶至制动卡板最大间隙20 mm临界条件进行CAD软件建模计算制动卡板位置。

棘轮断线初始位置如图5。设摆杆初始倾角为71º。已知棘轮齿形角γ =10°,摆杆长l = 380 mm,棘轮制动架立柱长495 mm,制动架立柱中心至旋转轴中心距离为72 mm,支撑托板距立柱下端面距离为10 mm,制动卡板厚度δ1= 16 mm,支撑托板厚度δ2= 12 mm。

(1)初步确定制动卡板的位置。以棘轮的平动轨迹初步确定制动卡板的位置。因棘轮随摆杆绕圆心n、半径l的圆顺时针平动,棘轮轮体圆心必在该圆上运动,如图6所示。当摆杆顺时针旋转Δβ = 5°时,棘轮轮体圆心由o运动到o1,Ⅲ、Ⅳ齿与止动圆(Φ = D4+ 2×20 = 606 mm)相交;制动时,制动卡板边缘线(如E1F1、EF)与棘轮齿顶、齿根连线相重合,并通过o1点。假设Ⅲ齿制动,支撑托板C1D1有效长度约70 mm(D1点距齿顶至少

图5 棘轮断线初始位置模型图

图6 棘轮断线运动模型图

根据制动卡板位置EF线确定支撑托板的位置及加强板位置,棘轮制动架各组成部分均不能阻碍棘轮运动,如图7所示。

(2)修正制动卡板的位置。根据棘轮自转角度修正其制动卡板的相对位置。当棘轮平动到图7位置时,摆杆摆动角度,Δβ = 5°≈0.087 rad, β = 66°≈1.15 rad;并将其角度值代入式(9)、式(16)、式(17)可得:

棘轮自转角度Ψ≈6°,自转不到1个齿,对卡板制动位置影响可以忽略不计;此时棘轮释放绳长s≈61 mm,满足《300~350 km/h电气化铁路接触网装备》(OCS-3)规定。即断线时,坠砣下降距离不大于200 mm。

图7 棘轮断线制动位置模型图

通过断线制动试验验证其制动卡板位置。试验结果为断线制动时,坠砣下降距离约63 mm,与理论计算棘轮释放绳长约61 mm相当吻合。

The break brake is one of the key technical parameters for ratchet wheel anchorage compensation device; its structure, working and motion principles have been analyzed, and the position of ratchet wheel braking plate has been calculated on basis of detailed calculation, research, CAD software dynamic lofting, so as to improve operation reliability of overhead contact system of high speed railway.

Ratchet wheel anchorage compensation device; break brake; ratchet wheel design; modeling assembly

3 结语

U225.4

B

1007-936X(2015)02-0011-04

魏 莹.中铁电气化局集团宝鸡器材有限公司,工程师,电话:13991711892。