电液锤上GH901合金涡轮盘模锻成形工艺

罗通,杨阳2,陈开勇2,韩宗辉2,徐东,斯庆阳,袁慧,郝晓霞

(1.贵州安大航空锻造有限责任公司,贵州 安顺 561005;2.空军装备部驻安顺地区军事代表室,贵州 安顺 561005)

航空发动机热端部件、航天火箭发动机高温部件及燃气轮机的高温耐蚀部件一般采用镍基高温合金制造[1—3],其中GH901是以Fe-43Ni-12Cr为基体,加入钛、铝等强化元素形成的时效硬化型镍基高温合金,广泛应用于650 ℃以下工作的航空及地面燃气涡轮发动机上,如转动件、涡轮外环、坚固件等[4—6]。镍基高温合金盘件一般通过模锻成形,模锻是应用广泛的一种锻造工艺,电液锤既有锤的速度和打击力,又有液压机静压成形的特点,这符合镍基高温合金对变形量、变形速度及锻造温度的要求,因此很适合于高温合金涡轮盘形锻件的生产[7]。涡轮盘的模锻既要实现盘件的热加工成形性又要实现组织性能控制,二者均很重要,同时又互相影响、互相制约,这一特点在大直径的涡轮盘中体现得更为突出[8]。涡轮盘作为航空发动机中最重要的转动件,其产品的性能质量直接制约着发动机的效率,而锻造工艺是决定涡轮盘锻件产品质量的关键因素[9—11]。

GH901合金平均晶粒尺寸约为100~200 μm,与其他高温合金相比,GH901合金的晶粒尺寸较大,晶粒尺寸的变化范围也更大[12]。GH901合金锻件的晶粒度大小和均匀程度对锻件的性能产生直接的影响,由锻造工艺不当引起的性能不合格问题无法由后期热处理工艺进行改善[13]。在锻造生产中,由于GH901合金组织性能对热加工工艺参数较为敏感,若锻造工艺参数选择不当,容易形成粗晶、组织不均匀和性能不合格的问题,直接影响锻件的合格率[14]。GH901合金涡轮盘锻件的组织性能、成形时型腔的充填情况及质量稳定性主要取决于锻造工艺的控制,因此研究其模锻成形工艺具有重要的实用价值。

1 模锻成形工艺方案

1.1 零件工艺难点

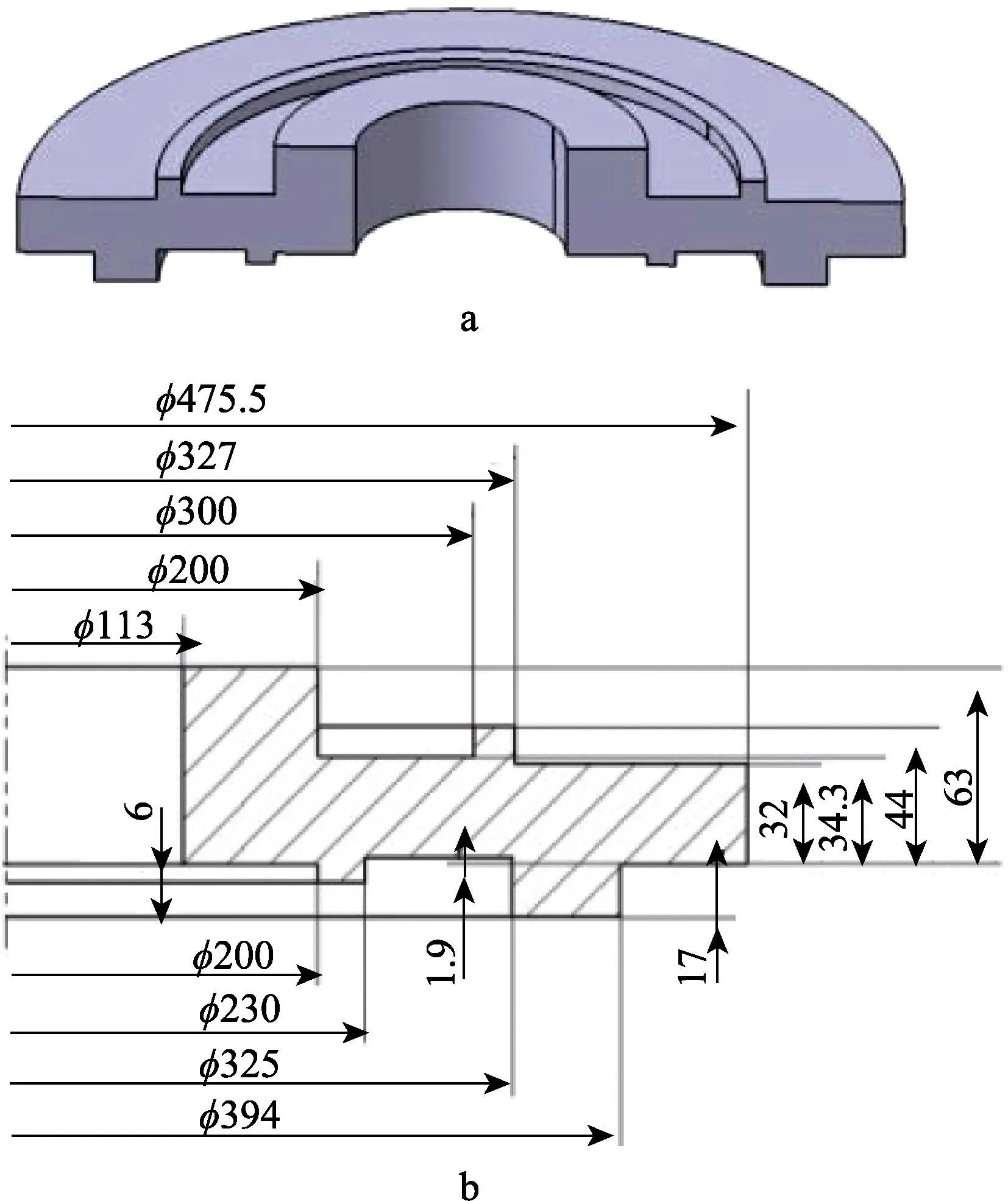

某项GH901合金涡轮盘粗加工外形尺寸如图1所示,图1a为粗加工锻件的三维剖视图,图1b为粗加工图。涡轮盘内孔直径为113 mm,轮毂台阶高度为65 mm,轮辐的上下端面均有凸起的台阶,轮缘部位厚度为32 mm,涡轮盘的最大外径为Φ475.5 mm,内外径尺寸跨度达181 mm。盘件截面高低起伏,沿径向展宽大,增加了工艺设计难度。此外GH901合金对温度较为敏感,易出现粗晶、变形抗力大及锻造工艺窗口窄的情况,导致该项涡轮盘锻件成形难度较高。

图1 GH901合金涡轮盘锻件粗加工尺寸图Fig.1 Rough machining dimension of GH901 turbine disk forging

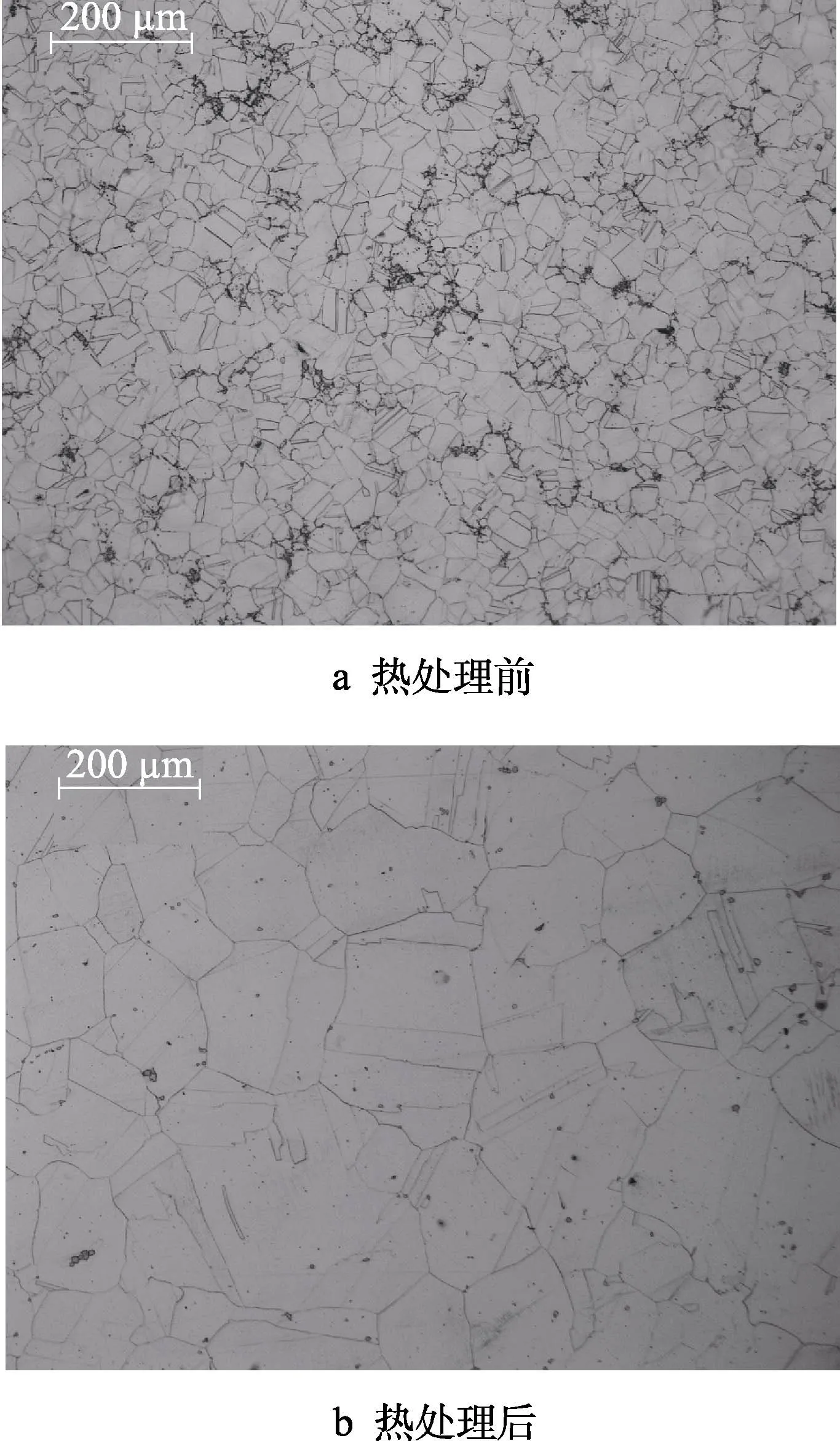

1.2 试验用原材料

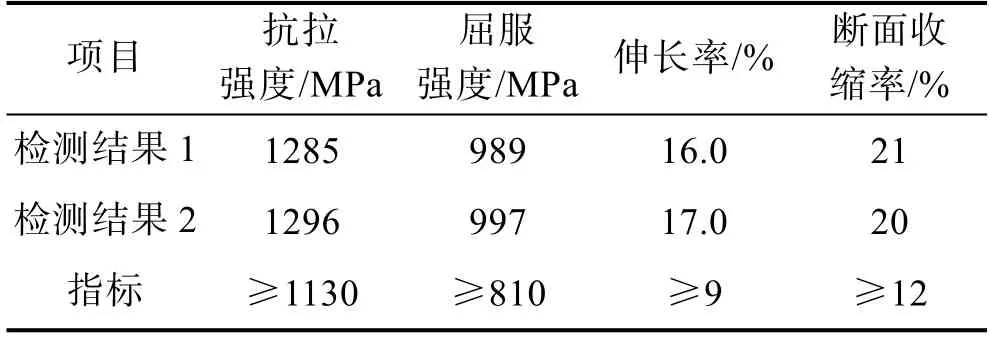

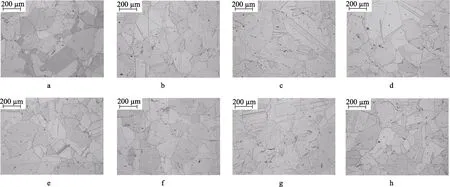

试验用GH901合金原材料为Φ250 mm的锻造车光棒材,采用真空感应+真空自耗重熔的方法冶炼,热处理制度为:固溶(1090±10)℃×3 h,水冷;一次时效(775±5)℃×4 h,空冷;二次时效(715±5)℃×24 h,空冷。棒材主要化学成分、室温拉伸性能、高温拉伸性能、高温缺口持久性能分别见表1—4,棒材热处理前后横截面原始组织见图2,原材料热处理前晶粒度为7级,热处理后晶粒度为2.5级,原材料各项指标满足技术要求。设计模锻件时,需结合零件尺寸结构特点,对零件外廓尺寸进行适当放大处理,同时需考虑锻件流线分布的合理性,避免产生涡流和穿流。锻件不易填充的凹槽、尖角等区域需适当放量并用圆角过渡,但出于成本考虑,不宜有过多的机械加工余量。文中利用三维制图软件绘制出GH901合金涡轮盘锻件粗加工的三维模型,对粗加工轮廓作合理放量处理得到模锻件轮廓,计算出模锻件体积及最大投影面积,加上毛边余量、锻造烧损等消耗,得出所需棒料尺寸为Φ250 mm×285 mm。

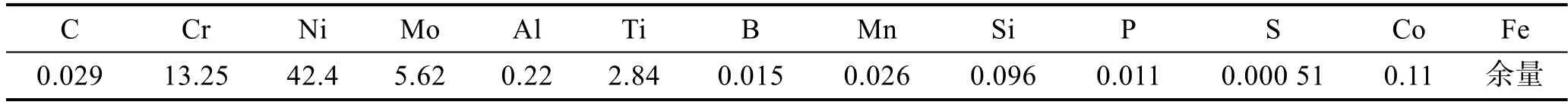

表1 原材料主要化学成分(质量分数)Tab.1 Main chemical composition of raw material (mass fraction) %

表2 原材料室温拉伸性能Tab.2 Room temperature tensile properties of raw material

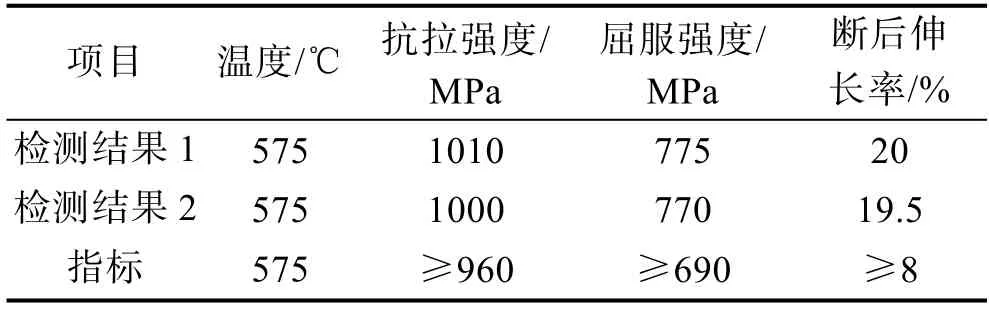

表3 原材料高温拉伸性能Tab.3 High temperature tensile properties of raw material

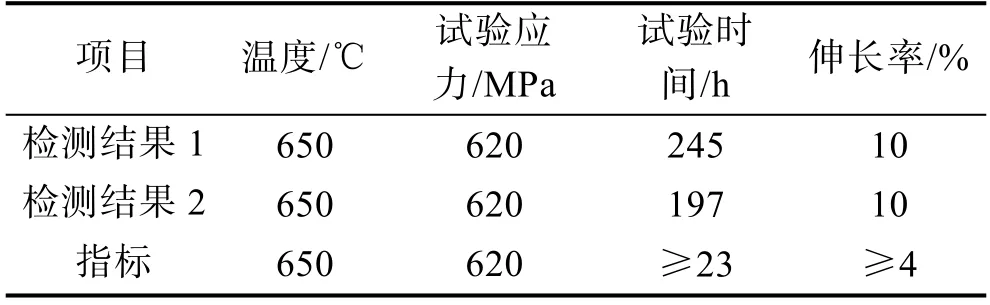

表4 原材料高温缺口持久性能Tab.4 High temperature notch rupture properties of raw material

图2 GH901合金原材料热处理前后高倍组织Fig.2 Microstructure of GH901 raw material before and after heat treatment

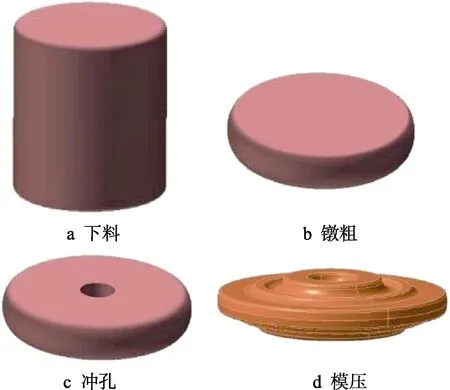

1.3 锻造工艺路线的确定

制定锻造工艺路线时,应合理分配锻造各火次的变形量,确定中间坯形状。结合该项GH901合金涡轮盘的结构特点,确定成形工艺路线为棒材下料、镦粗、冲孔、模锻,图3为GH901合金涡轮盘锻件成形工艺简图。

图3 GH901合金涡轮盘锻件模锻成形工艺简图Fig.3 Forging process diagram of GH 901 turbine disk forging

2 模锻工艺过程模拟结果与分析

2.1 数值模拟条件

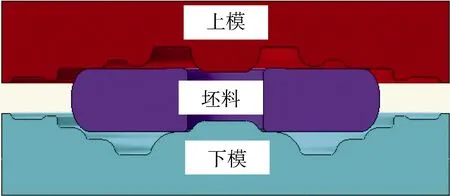

由于该项锻件轴对称,因此采用二维轴对称模型进行模拟。利用三维制图软件绘制坯料及模具模型,图4为模锻成形时模具与坯料的装配示意图。将坯料及模具模型导入Simufact-2D有限元模拟软件,采用钢塑性有限元法,将模具设置为刚性体,摩擦因数为0.4,根据贵州安大航空锻造有限责任公司10 t电液锤实际参数,锤击最大能量为280 kJ。锤锻中锤击能量存在一定损失,并非全部转化为坯料变形所需的能量,其转换效率通常为0.8~0.9[15],本模拟设置能量转换效率为0.8。锤击间隙为2 s,锤击能量可调整,锤头质量为1×104kg,模具温度为250 ℃,环境温度为20 ℃。涡轮盘锻造时,动态再结晶主要受变形速率和温度影响,选取合适的锻造加热温度可使坯料更好填充模具,还能提高动态再结晶体积分数,降低平均晶粒尺寸分布,获得性能更优良的盘件[16]。当GH901合金加热温度在1000~1100 ℃之间时锻造不易开裂,具有较好的热加工塑性[17—19],因此锻件始锻温度设置为1090 ℃。

图4 数值模拟模具示意图Fig.4 Schematic diagram of numerical simulation model

2.2 中间坯高度对成形质量和应变的影响

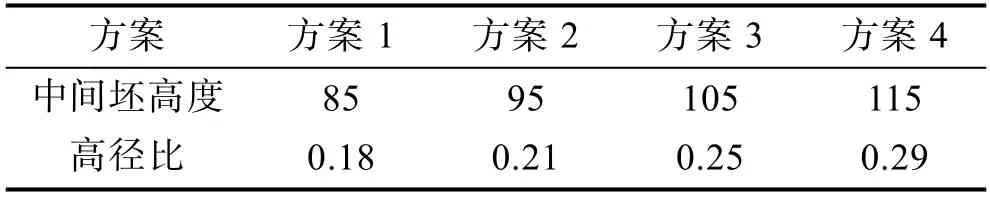

镦粗、冲孔获得的中间坯尺寸将直接影响最终模锻成形效果,因此合理的中间坯尺寸十分重要。对于棒材而言,镦粗的高度直接决定了其外廓形状,结合生产经验,设计了如表5所示的4种中间坯高度方案,比较4种中间坯模锻的填充效果,从而优选出最佳的方案。

表5 中间坯高度和高径比Tab.5 Height and ratio of height to diameter of intermediate blank

图5a—d分别为4种方案中间坯模锻时模具打靠后的填充情况。可以看出,方案1的锻件上端面靠内径轮毂的凸台两个尖角部位未充满,这是由于方案1高径比小,材料更多沿外径流动,因此外径轮缘处完全填充时,靠内径的轮毂处仍没有完全填充,同时尖角处金属冷却较快、变形抗力和摩擦阻力大,也会导致其充不满。方案3和4靠内径的轮毂处填满,而轮缘处均未充满,这是由于中间坯高径比较大,模锻时材料沿径向流动的距离加大,且随着模锻的进行,坯料表面温度下降,与模具的摩擦力加大,导致材料更加难以向外径流动。方案2坯料则完全充满了模具型腔,余料往内外径的毛边槽均匀分布。

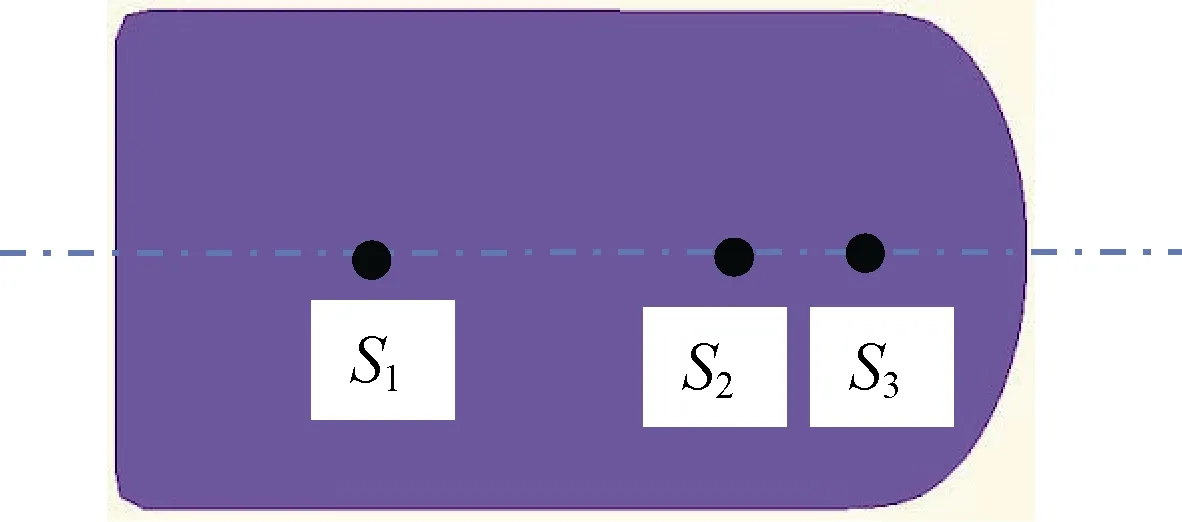

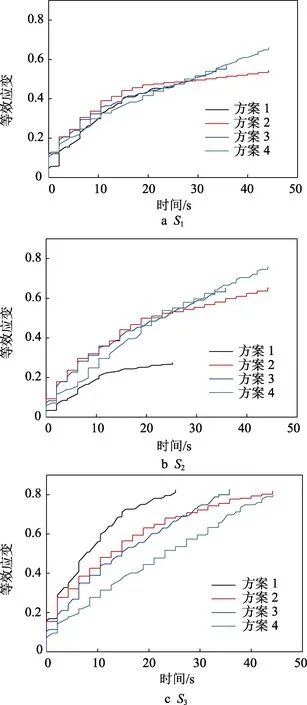

中间坯截面的典型点如图6所示,在坯料截面中心沿径向分别取3个典型点,比较4种方案中间坯模锻时该三点的等效应变,S1,S2,S3三点与坯料中心的距离分别为105,175,200 mm。图7为4种方案中间坯三点的等效应变随时间的变化曲线,可以看到方案1的S2点等效应变较小,方案2—4的S1和S2点等效应变均达到0.54以上,4种方案外径的S3点等效应变均达到0.8。可以看到,高径比越大,等效应变越大,这是由于高径比越大,变形程度越剧烈,可知方案2的3个点等效应变值差别不大。

图6 中间坯截面的典型点Fig.6 Typical point of intermediate blank section

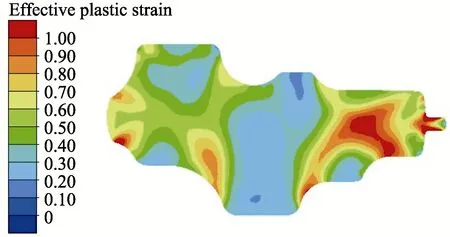

方案2模锻时截面等效应变分布见图8,可知,坯料等效应变在0.25~1,整体等效应变分布较为合理。结合坯料的填充情况可知,方案2的中间坯更为合适,因此确定方案2作为模锻的中间坯。

2.3 锤击能量对锻件温度的影响

2.3.1 镦粗工序模拟结果与分析

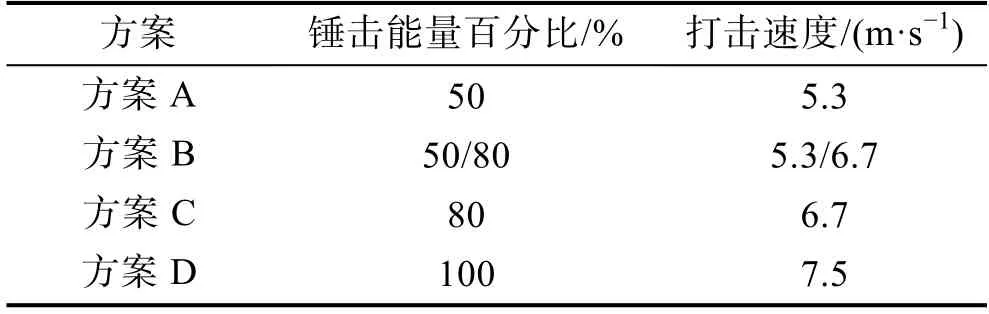

锤击时采用不同能量的打击对坯料的温度分布及应变快慢有显著影响。为确定合理的锤击方式,结合贵州安大航空锻造有限责任公司的10 t电液锤,对4种典型锤击方式进行数值模拟,即每锤50%打击能量、每锤以50%和80%的能量交替打击、每锤80%、每锤100%打击能量,能量越大,锤头打击的初始速度越大,打击能量和打击速度见表6。比较4种打击能量下坯料在镦粗阶段的温度分布、典型点的温度随时间变化规律,从而得出较好的镦粗方案。

图7 不同中间坯典型点的等效应变Fig.7 Effective strain of typical points with different intermediate blank

图8 方案2模锻等效应变Fig.8 Forging effective strain of plan 2

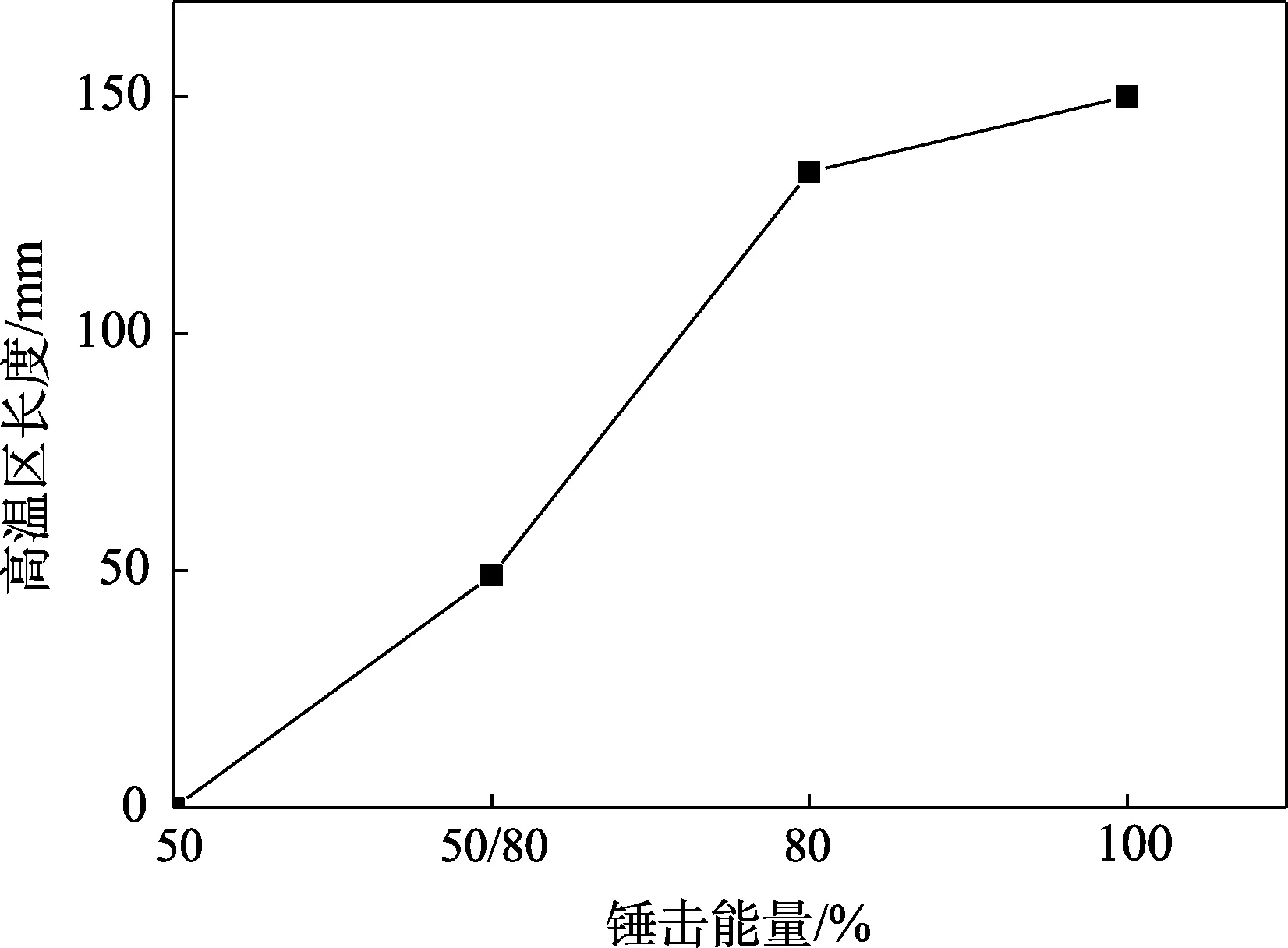

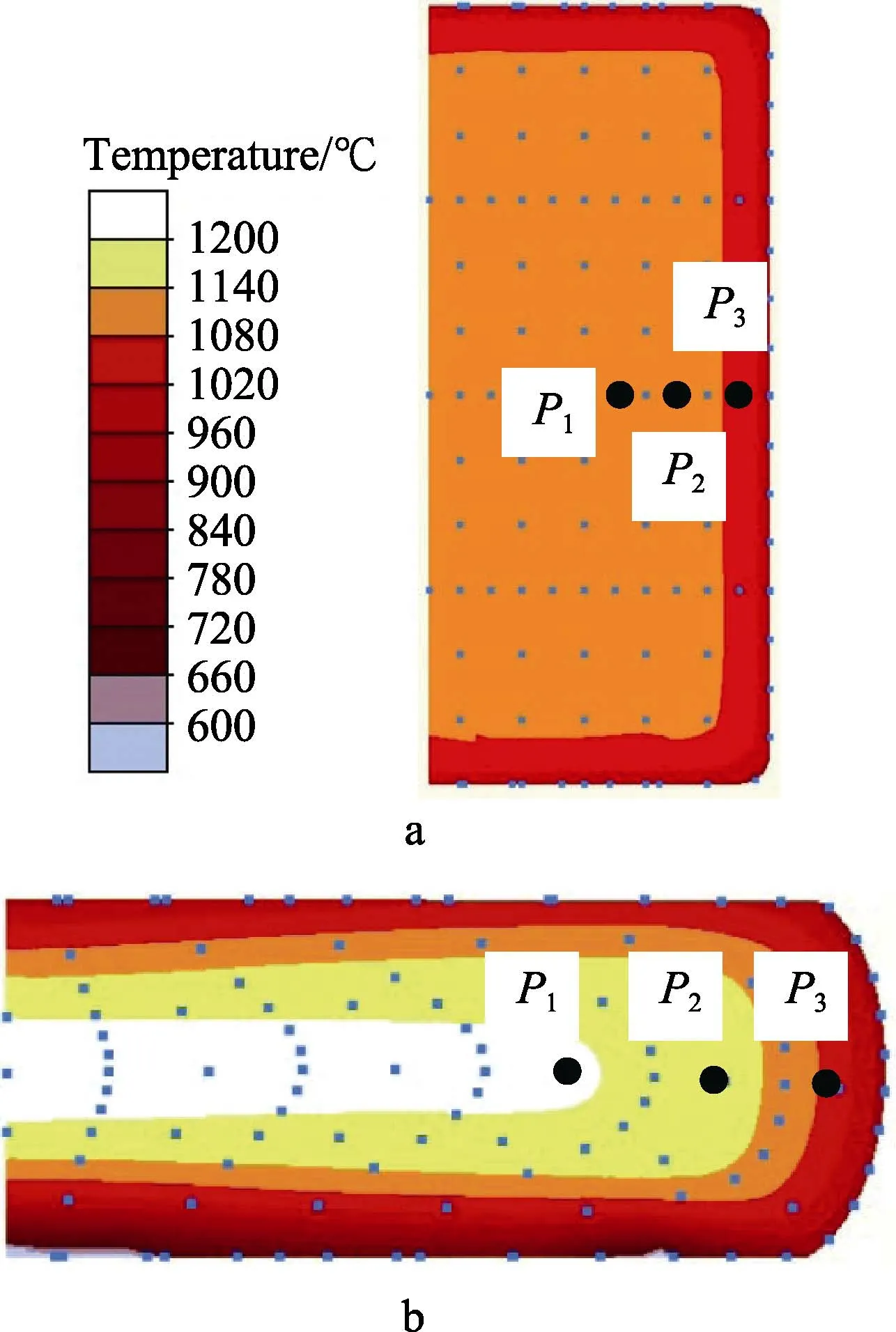

图9为镦粗阶段坯料以不同能量锤击的温度分布,可以看出,不同锤击能量下坯料的温度差别主要集中于心部。图10为不同锤击能量下高温区边缘与中心的距离曲线,方案A中,坯料心部较宽的区域温度在1150~1180 ℃。方案B中,坯料中心沿径向上的一部分区域产生了较明显的温升,该区域的温度达1200 ℃,最远处与中心相距49 mm,其余较宽的中间区域温度分布在1150~1190 ℃。方案C中,坯料中心区域 1200 ℃的高温区进一步扩大,最长达134 mm。方案D中坯料心部高温区面积最大,此时沿径向最长达150 mm。随着锤击能量的提高,坯料中心高温区明显沿轴向和径向扩大。锤击能量大时,坯料成形时间短,但容易形成较大的温升区,影响锻件的组织性能;锤击能量小时,成形需要的时间长,但坯料内部不易形成大的温升区,但锤击能量过小时,随着坯料温度降低,坯料变形抗力增大,将增加成形难度。

表6 锤击能量及速度Tab.6 Hammering energy and velocity

图9 镦粗阶段温度分布Fig.9 Temperature distribution in upsetting

图10 不同锤击能量的高温区长度Fig.10 Length of high temperature zone with different hammering energy

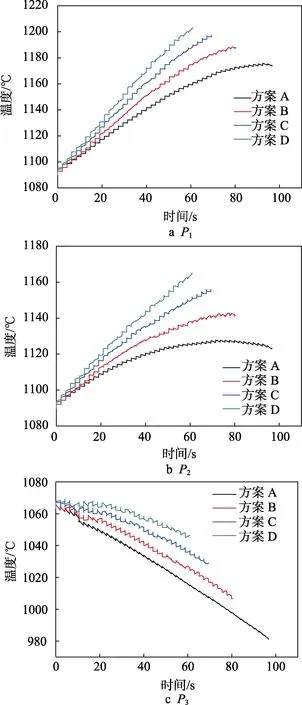

坯料在锤击过程中某处位置的温度是实时变化的,这种变化会对坯料的内部晶粒组织产生影响。为进一步分析坯料在锤击过程中温度变化规律,在坯料的截面上选取3个典型点,以分析不同锤击能量下同一点的温度变化。如图11所示,取坯料中部的高温区P1、中温区P2及低温区P3三点,将该三点的温度随时间的变化作成图12所示的曲线。可以看出,靠近坯料外缘的质点P3随着镦粗过程的进行,其温度连续下降,而坯料内部区域的P1和P2点则随着锤击的进行,其温度升高。这是由于GH901合金热传导系数低、变形抗力大,锻造过程中吸收的一部分动能转为热能,且心部位置材料温度很难传递出去,随着锤击的进行,源源不断的动能转化成热能而导致产生温升,打击能量越大,坯料心部所产生的热量越大。

图11 坯料截面的典型点Fig.11 Typical points of blank section

图12 镦粗过程P1,P2,P3 三点温度-时间曲线Fig.12 Temperature-time curve of point P1, P2, P3 in upsetting

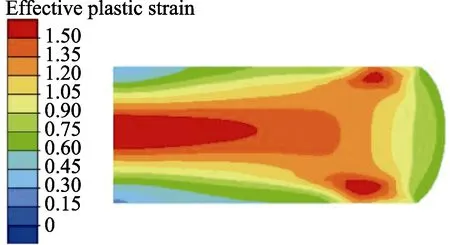

图13为坯料镦粗阶段的等效应变,可以看出,坯料整体变形量较大,等效应变多在0.6以上,中心上下端面区域等效应变最小,这是因为坯料上下端面的中心区域直接与模具接触,处于难变形区,而涡轮盘内部的中心区域金属易于向四周流动[20],因此变形量较大,导致坯料镦粗时中心区域表面及心部变形差异大,为了获得变形量较一致的中间坯,同时便于后续模锻更好地成形,该区域将通过随后的冲孔工序将其去除。

图13 镦粗阶段等效应变Fig.13 Effective strain in upsetting

图14为冲孔时将中间芯料切下的过程,冲孔便于在后续模锻中进行定位对中,使模具型腔各处填充均匀,同时还可将镦粗所产生的变形死区及高温区去除,使中间坯组织更加均匀。

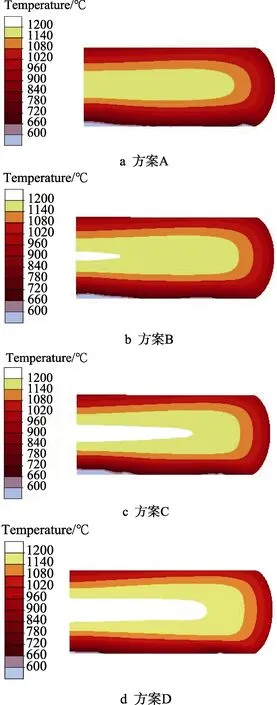

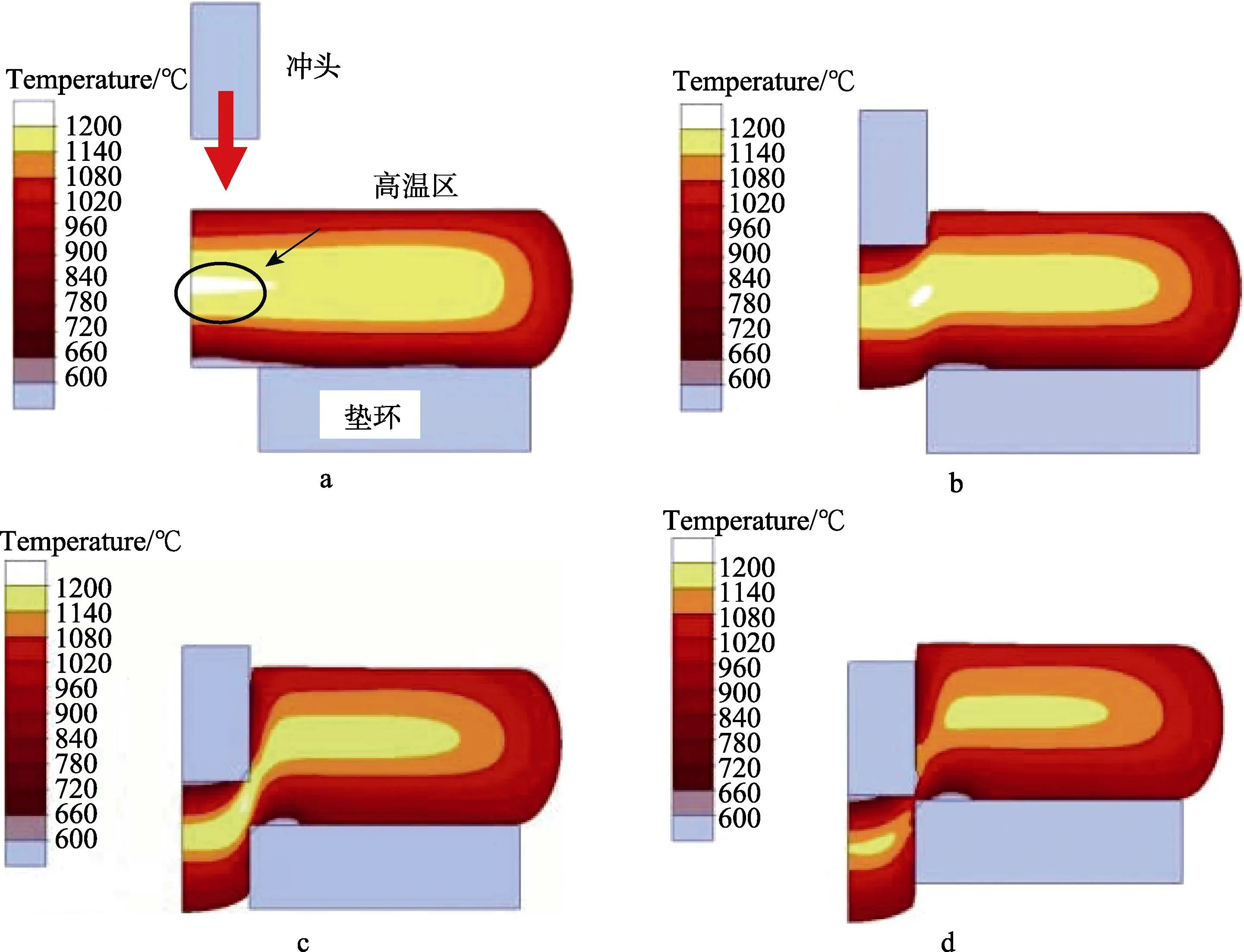

2.3.2 模锻工序模拟结果与分析

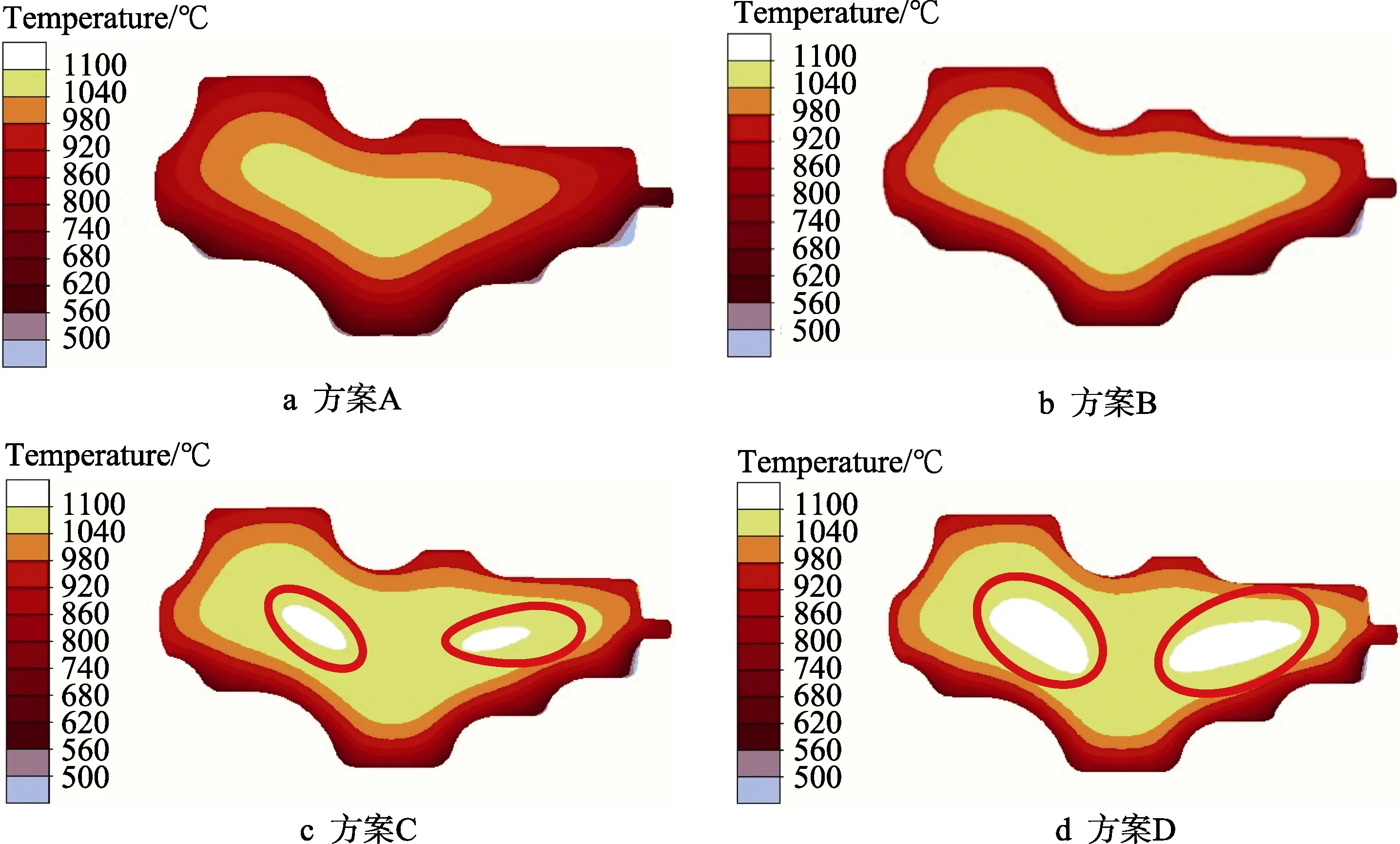

将镦粗、冲孔后得到的坯料进行模锻工序的模拟。为得出最佳锤击的工艺方案,同样地,模锻过程中锤击能量分别按表2的4种方案进行,从而选出合适的模锻锤击能量。图15给出了以上4种锤击能量下锻件终锻时的温度分布云图,可以看到,当电液锤以方案A、方案B打击时,锻件截面上均未产生明显的温升区,当以方案C、方案D交替打击时,锻件截面上靠近轮毂和轮辐的中心区域(图中红圈处)出现了两个高温区。

图14 坯料冲孔过程Fig.14 Blank punching process

图15 坯料模锻阶段温度分布Fig.15 Temperature distribution in blank forging stage

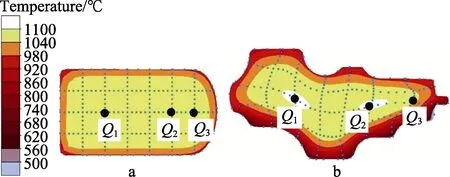

为分析锻件截面上典型区域在模锻过程中的温度变化,选取如图16所示的3个点进行温度追踪。图17为该3个点的温度-时间曲线,可知,高温区Q1、Q2和较低温度区的Q3在模锻的开始阶段温度均有小幅上升,而后产生温降。锤击能量越低则温度上升的幅度越小,且最终温度也越低,反之则越高。打击能量低时,锻件整体温度偏低,这样不利于材料完成动态再结晶,而打击能量过高则导致锻件局部温升明显,锻件出现晶粒粗大的概率增加,综合比较之下,采用方案B锤击时坯料内部不会产生过高的温度,这种“轻-重-轻-重”的锤击方式也保证了坯料能够在有限时间内充分填充型腔,因此方案B是最优的锤击方式。

图16 锻件截面的典型点Fig.16 Typical points of forging section

图17 Q1,Q2,Q3 三点温度-时间曲线Fig.17 Temperature-time curve of point Q1,Q2,Q3

3 工艺试验验证

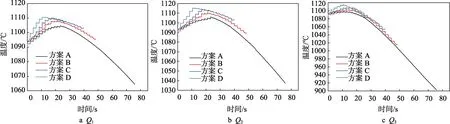

利用数值模拟得到的模锻成形工艺参数,设计并制造了上模和下模,在10 t电液锤上进行了工艺试验。模拟得到的锻件与模锻实物比较如图18所示,试验得出的GH901合金涡轮盘产品无裂纹、表面光洁、充填完好,尺寸精度高,经检测涡轮盘锻件符合要求,证实了GH901合金涡轮盘锻件模锻工艺设计及模拟结果合理、正确。

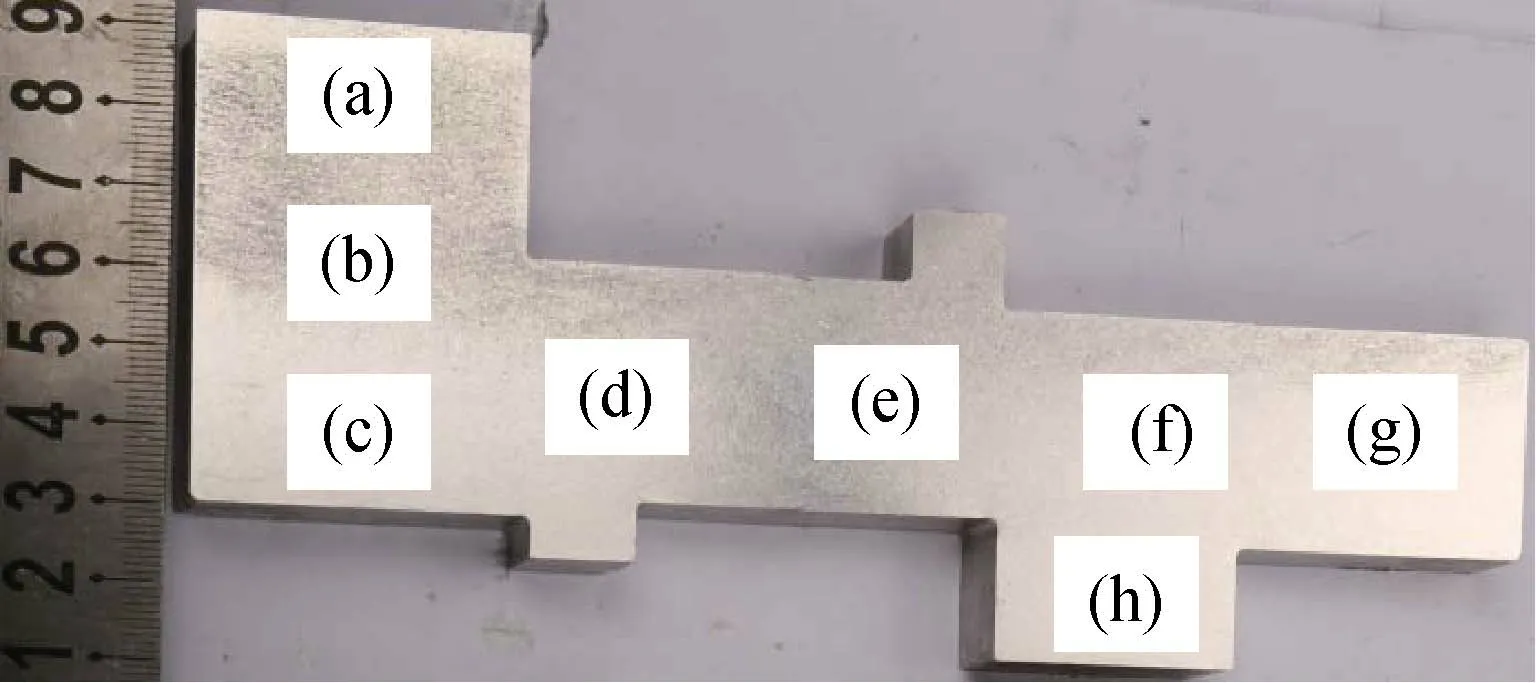

盘件高倍取样位置见图19,锻件经热处理后,在截面(径轴面)的典型区域上切取高倍试样进行晶粒度检测,图20为各区域高倍组织,经检测各区域晶粒度均在2—3级之间,均匀性较好。

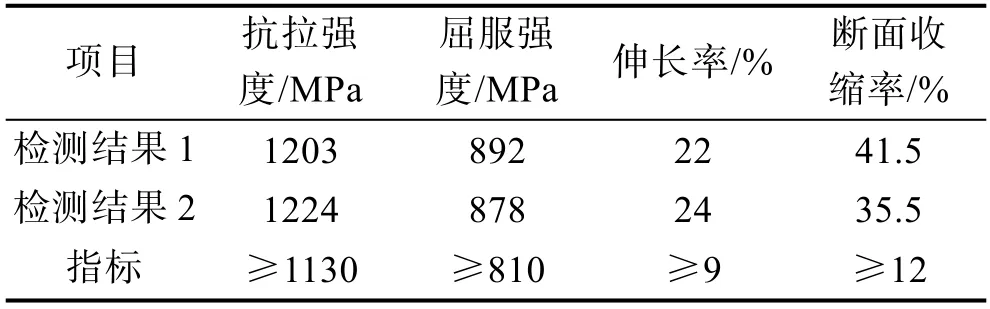

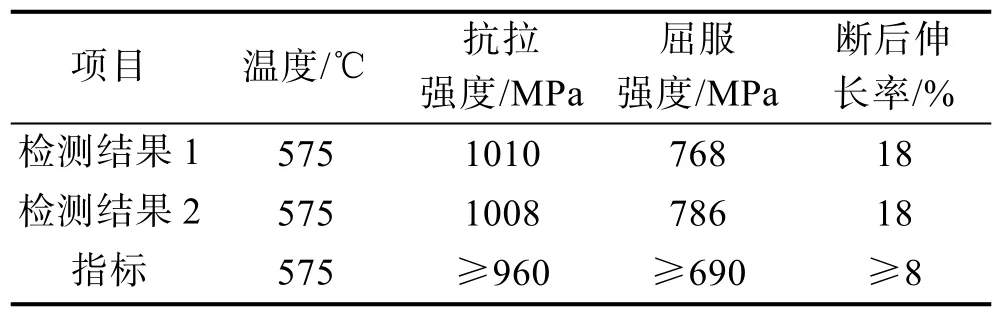

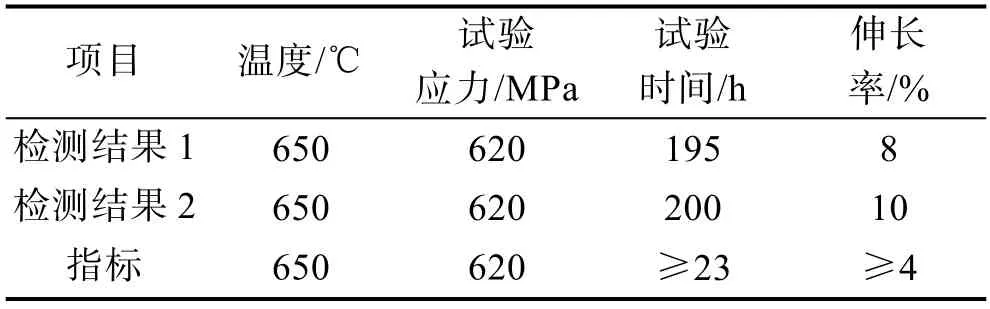

GH901合金涡轮盘锻件按标准[4]进行室温拉伸、高温拉伸和高温持久性能测试,其结果见表7—9,结果显示各项指标符合标准要求,证明该电液锤模锻工艺方案合理可行。

图18 最终成形盘件外形Fig.18 Contour of formed plate

图19 盘件高倍取样位置Fig.19 Microstructure sampling position of disk

表7 盘件室温拉伸性能Tab.7 Room temperature tensile properties of disk

图20 盘件截面高倍组织Fig.20 Microstructure of disk section

表8 盘件高温拉伸性能Tab.8 High temperature tensile properties of disk

表9 盘件高温缺口持久性能Tab.9 High temperature notch rupture properties of disk

4 结论

设计了GH901合金涡轮盘的锤上模锻工艺,通过有限元数值模拟,分析了不同中间坯高度对模锻成形填充情况的影响,并得出了最佳的中间坯高度尺寸。对不同锤击方式下镦粗、模锻过程的温度场进行分析,得出锤击能量越大,坯料内部越容易产生温升。当电液锤以“轻-重-轻-重”的模式循环打击时,锻件的温度场分布较为合理。试验结果与模拟结果基本一致,GH901合金盘锻件尺寸一致性较好,各项组织性能结果均符合指标要求,说明文中提出的在电液锤上模锻成形的工艺是可行的,对该类涡轮盘锻件的实际生产具有较好的指导意义。