精铸型壳的增材制造技术研究进展

,

(兰州理工大学 a.省部共建有色金属先进加工与再利用国家重点实验室;b.材料科学与工程学院,兰州 730050)

增材制造技术能够快速成形复杂3D形状的零件,制备精铸型壳过程中可以实现单件小批量精铸零件的快速柔性制造,满足多样化、个性化、小批量产品制造的市场需求。增材制造的树脂模型可以代替传统精铸工艺中使用的蜡模,经挂浆撒砂干燥后,再通过加热烧蚀去除树脂模型后焙烧获得型壳[1—2],这种方法可沿用传统精铸生产线,但是工序较长,型壳在树脂模型烧蚀过程中易变形开裂,并且对环境污染较大。更加可以充分发挥增材制造优势的方法是直接增材制造精铸型壳,将CAD模型通过分层堆积形成中空的精铸型壳素坯,焙烧后获得型壳[3—4]。目前可用于制备精铸型壳的增材制造技术主要有三维打印法(3DP)、选择性激光烧结法(SLS)、光固化成形法(SLA)以及浆料挤出法等,文中对这几种技术的工艺原理和研究进展进行介绍,并分析影响因素和存在的问题。

1 三维打印法(3DP)

1.1 工艺原理和研究进展

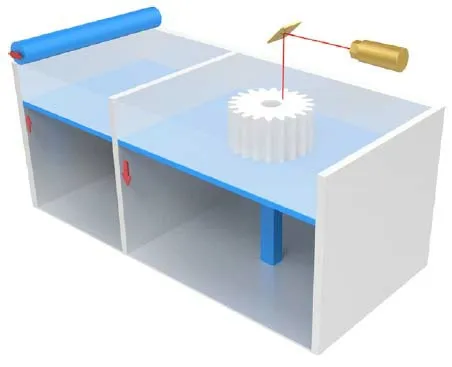

三维打印法(Three-dimensional printing,3DP)将粘结剂喷射在铺粉平面的铸造耐火材料粉末上,将粉末分层粘接成形,其工艺原理见图1。首先在铺粉平面上铺一层耐火材料粉末,根据精铸型壳CAD模型的截面数据,在选定区域喷射粘结剂,完成一层的截面打印后,工作平台下降一个层厚的距离,重复这个过程直至零件逐层打印完成,去除未粘接的松散粉末即可得到型壳素坯,经焙烧等后续工序后得到精铸型壳[5]。3DP法的工艺可控性好,制造耗能低,在成形过程中不易出现开裂等缺陷,型壳的表面粗糙度较好。

图1 3DP法原理Fig.1 Schematic diagram of 3DP process

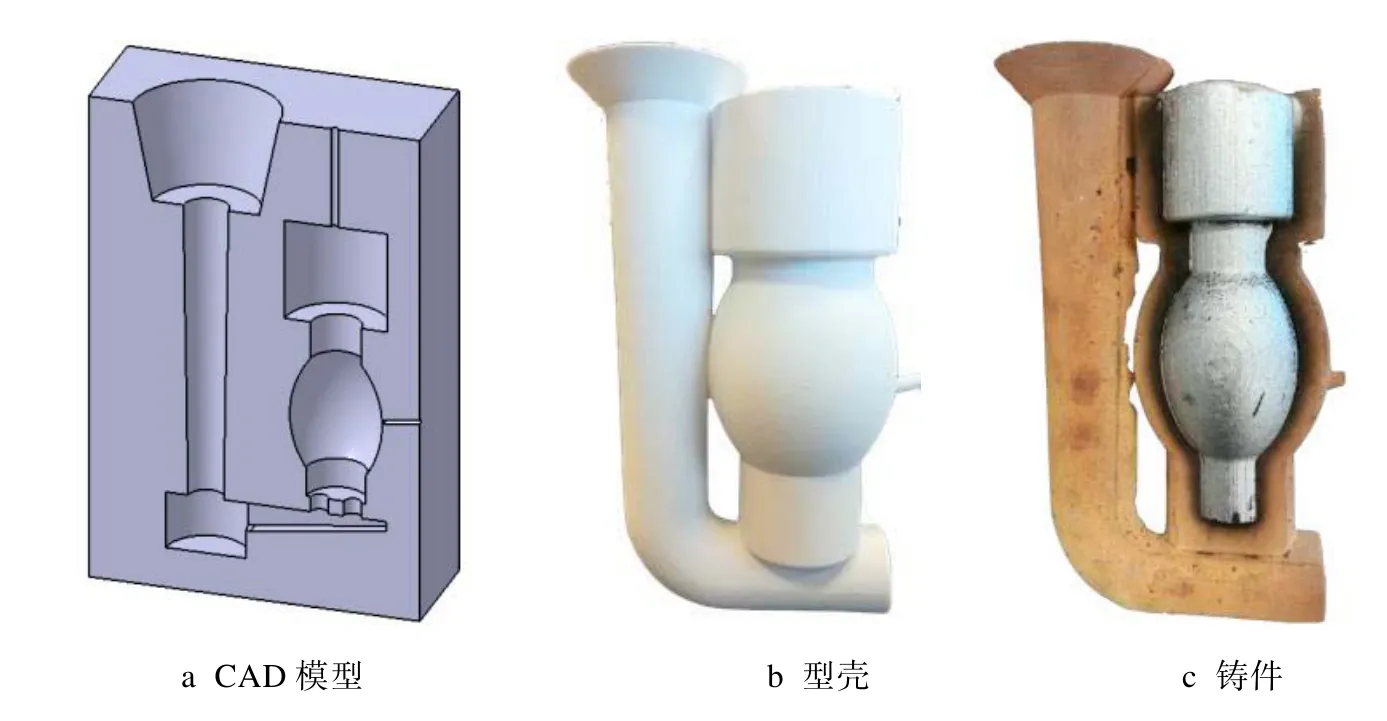

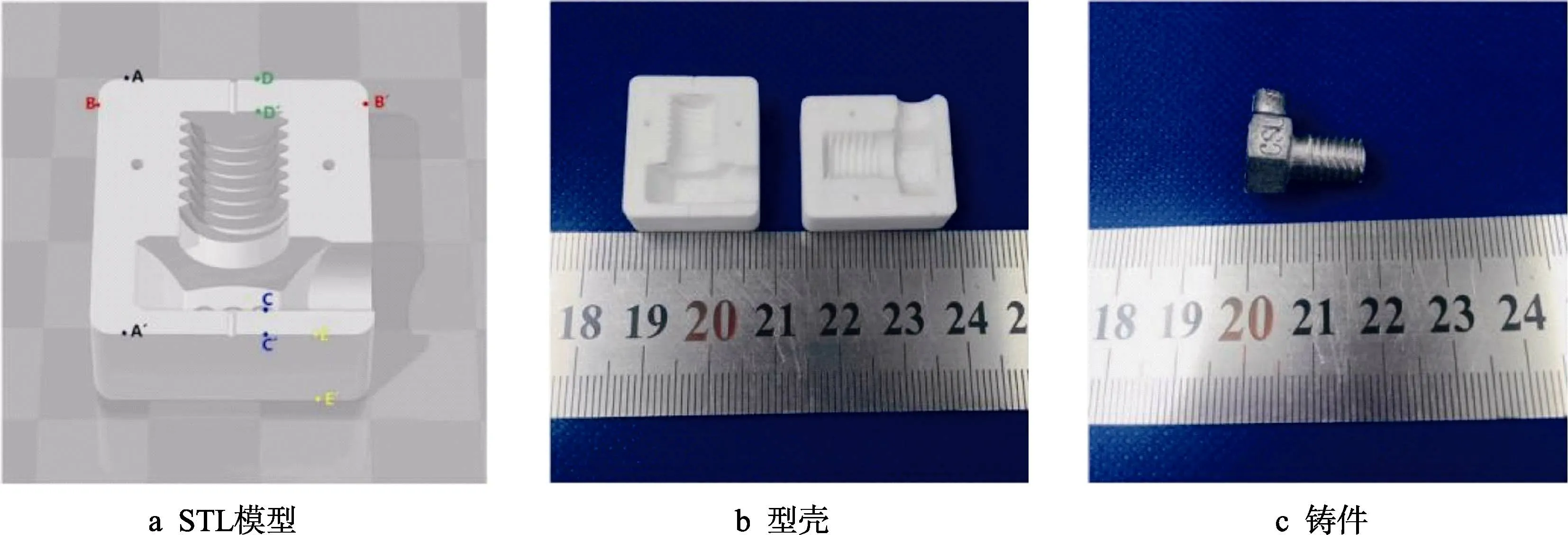

成形材料是 3DP法制备精铸型壳的关键。P.Rodríguez-González等[6]以半水硫酸钙为粉末材料、2-吡咯烷酮为粘结剂,用3DP法制备了10 mm厚的精铸型壳素坯,清理型壳内部松散粉末后,通过加热去除半水硫酸钙中的水分和挥发性物质,最后将型壳埋入干砂中进行浇注,CAD模型、型壳和铸件实例见图2[6]。Saptarshee Mitra等[7]研究了呋喃树脂含量对3DP法成形硅砂砂型的影响,发现树脂含量越高,砂型强度也越高,但需要选择合适的固化温度和时间,过度固化会导致树脂桥降解,甚至砂型开裂。M.Kafara等[8]研究了粘结剂含量对3DP法成形立方体砂型精度的影响,发现粘结剂含量的增加导致固化收缩率增加,由于各部位的粘结剂含量不同,在边缘处出现了翘边现象。

扫描方式影响3DP法的成形质量和成形效率。Zhao等[9]提出用“线-面-实体”的扫描方式来代替“点-线-面-实体”的扫描方式,理论计算显示可以大幅提高成形速度,用实际的3DP系统及其控制软件进行了试验,表明新的扫描方式效果良好。

图2 3DP法制备的精铸型壳实例[6]Fig.2 Example of investment casting ceramic shell prepared by 3DP process

1.2 影响因素和存在问题

成形材料方面。粘结剂使用过多会导致烧结后型壳的收缩过大,粘结剂使用过少会降低型壳的强度和致密度;调整粉末粒径和级配以获得合适的耐火材料粉末松装密度;粘结剂和耐火材料粉末间的匹配对型壳的致密度和表面粗糙度影响较大。目前粘结剂和粉末等成形材料制约了3DP法制备精铸型壳的发展,还需要进一步研究和优化材料体系,以满足高质量精密铸造的需要。

制备工艺方面。精铸型壳对型腔的成形要求较高,而3DP法成形的复杂结构型腔内松散粉末的清理比较困难,往往需要很长的时间,而且去除松散粉末和支撑时经常出现表面缺陷,需要进行人工修补,导致表面质量明显降低[10]。3DP法要使用大量的粘结剂,在用高温烧结或热等静压烧结工艺处理型壳素坯时,粘结剂的分解会导致精度降低、结构变形,严重时还可能出现坍塌,烧结时还存在一定的环境污染。为提高型壳的强度和致密度,常常对素坯进行浸渗处理,但浸渗过程受孔隙形貌、孔隙率、浸渗工艺等多种因素影响,很难精确控制[11]。

2 选择性激光烧结法(SLS)

2.1 工艺原理和研究进展

选择性激光烧结法(Selective laser sintering,SLS)利用激光提供的能量融化覆膜砂表面的粘结剂,将特定区域内的铸造耐火材料粉末粘在一起,其工艺原理见图3。用SLS法制备精铸型壳时,以覆膜砂为成形材料,激光束根据型壳截面数据逐层扫描覆膜砂,覆膜砂表面的粘结剂受热熔融并粘结,未被照射的覆膜砂仍呈松散状态并起到支撑作用。SLS法的型壳制备速度快、工艺稳定性好、可使用材料广泛,可以制备结构复杂的精铸型壳。

图3 SLS法原理Fig.3 Schematic diagram of SLS process

SLS法要选择合适的材料体系制备精铸型壳。Singamneni等[12]以硅砂为粉末材料、碱性酚醛树脂为粘结剂,研究对比了SLS法和传统精铸工艺所制备的精铸型壳性能及其铸件质量,研究表明用SLS法制备的型壳及铝镁合金铸件与传统工艺差别不大,可以满足一般铸件的要求。赵开发等[13]为钛合金精铸设计了一种以热塑性酚醛树脂为粘结剂、锆砂为型砂的材料体系,所制备的锆砂型壳实例见图4,型壳素坯成形后进行加热处理,浇注前在型壳表面喷涂氧化钇涂层以避免型砂与熔融钛的反应并改善表面质量。

图4 SLS法制备的锆砂型壳[13]Fig.4 Zircon sand casting shell prepared by SLS process

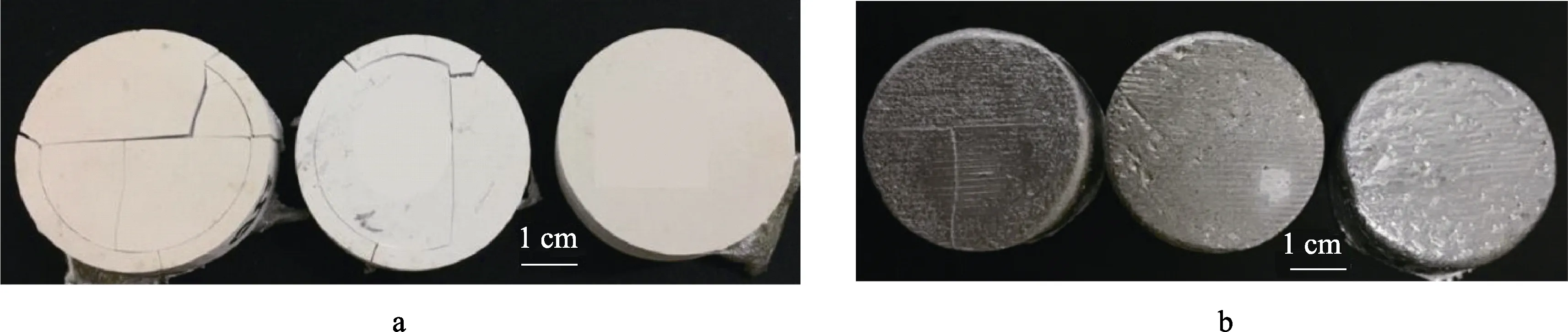

为提高铸型强度并去除部分有机粘结剂,SLS法制备的型壳往往需要加热处理。用SLS法制备的莫来石型壳素坯进行二次烧结后,莫来石相的含量、晶粒尺寸和晶粒平均长径比均随二次烧结温度的升高而增大,型壳最高强度约为传统工艺制备型壳的4倍[14]。通过研究加热处理对SLS法制备型壳发气的影响,表明加热处理可以使粘结剂分解的部分气体提前析出,减少浇注时型壳的发气量,但过高的加热温度会导致粘结剂过度分解和碳化,降低型壳强度,另外,加热时间也对型壳强度有一定的影响[15]。

2.2 影响因素和存在问题

成形材料方面。粘结剂用量少,激光烧结不完全,型壳致密度低;粘结剂用量多,激光烧结时收缩量大,型壳易变形甚至损坏。覆膜砂粉末越细,型壳表面质量越高,但是过细粉末的铺粉比较松散,不利于得到致密的型壳[16]。

制备工艺方面。由于激光照射时间短,烧结粉末的冷却速度很快,不同部分之间的内应力大,型壳容易出现裂纹。激光功率和扫描速度的匹配决定了烧结区域的激光烧结能量,输入能量密度过低时烧结可能不完全,输入能量密度过高时可能存在粉末烧坏和烧结不均匀等问题[17],因此,用SLS法制备型壳时必须严格遵守工艺规程和预设参数。由于激光照射时部分粘结剂未能完全与粉末融结,型壳素坯一般需进行后续加热处理以改善表面、稳定尺寸和提高性能。如果型壳与熔融金属发生反应,可采用喷涂保护层或者在原始粉末中加入合金元素等方法。

3 光固化成形法(SLA)

3.1 工艺原理和研究进展

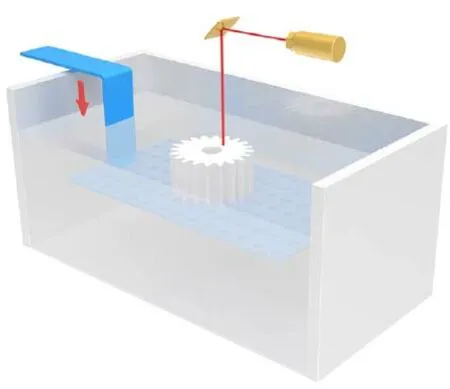

光固化成形法(Stereo lithography apparatus,SLA)利用紫外激光照射液态光敏树脂和铸造耐火材料的混合物[18],光敏树脂发生固化得到精铸型壳素坯,通过脱脂和烧结工序后获得精铸型壳,其工艺原理见图 5。SLA法有两种光照射方式:SLA与MIP-SLA,二者的区别在于紫外光的扫描方式不同,MIP-SLA技术使用数字微镜晶片(DMD)将型壳CAD模型处理成截面投影,将紫外激光线扫描方式变为面扫描方式,提高了成形效率。SLA法制造精度明显高于3DP法和SLS法,但对型壳素坯的后续处理要求较高。

图5 SLA法原理Fig.5 Schematic diagram of SLA process

混合浆料除了确定耐火材料和光敏树脂的种类、比例、混合工艺外,还要研究其光固化工艺以保证浆料固化的均匀性和稳定性。王瑞昌等[19]在研究航空发动机空心涡轮叶片陶瓷型芯的MIP-SLA成形工艺过程中,考察了光敏树脂类型、固相含量、粉末粒径、分散剂含量和球磨时间对浆料性能的影响,分析了膜层厚度和曝光时间对成形质量的影响,评估了成形素坯的尺寸精度和表面质量。Wang等[20]采用MIP-SLA工艺制备了ZrO2增韧Al2O3(PSZ)陶瓷型壳(见图6),研究了浆料流动性、光固化参数、素坯烧结工艺对型壳及铸件质量的影响,优化了工艺参数。当混合浆料的粘度过高时,会难以涂覆并影响型壳的力学性能和表面粗糙度,加入稀释剂或加热光固化系统的方法可以改善混合浆料的粘度问题[21],但加入稀释剂会增加烧结收缩率,降低型壳的致密度,而加热光固化系统会引起光敏树脂的非扫描固化,因此还需进一步研究更有效的解决方案。

型壳素坯的烧结工艺对精铸型壳的质量也非常关键。研究SLA法制备石英砂型壳发现,致密度和抗弯强度随着烧结温度的升高而增加,但β-α-方石英转变过程中的收缩导致微裂纹的形成和抗弯强度的下降[22]。研究SLA法制备ZrO2-Al2O3复合陶瓷型壳发现,型壳材料的实际密度、硬度和断裂韧性随着烧结温度的升高而增加,当温度到达临界点后,晶粒的异常长大使型壳的力学性能降低[23]。

图6 SLA法制备的PSZ陶瓷型壳[20]Fig.6 PSZ ceramic shell prepared by SLA process

3.2 影响因素和存在问题

成形材料方面。SLA法对混合浆料的要求是高固相含量和低粘度,固相含量决定了铸造型壳的致密度,粘度则决定了浆料的涂覆难易。影响混合浆料性能的因素较多:不同的光敏树脂在固化后的脆性不一样;固相含量会影响浆料流动性和型壳质量;采用粒径较大的耐火材料粉末,浆料的粘度较低,但是粒径太大又可能导致光敏树脂固化不完全;合适的分散剂会保证耐火材料粉末在光敏树脂中的分散性良好并避免发生团聚;合理的球磨工艺会使混合浆料成分更均匀、性能更稳定。

制备工艺方面。耐火材料粉末在浆料中会导致紫外光的折射率发生变化,影响光敏树脂的固化深度,因此光固化成形过程中要确保浆料的稳定性和均匀性。型壳素坯的后续处理主要是脱脂和高温烧结,烧结过程的收缩会导致型壳精度、尺寸和致密度发生变化,因此SLA工艺需要对烧结等后续处理工艺进行优化。

4 浆料挤出法

4.1 工艺原理和研究进展

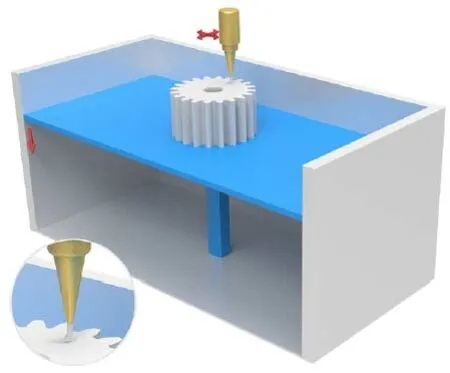

图7 浆料挤出法原理示意图Fig.7 Schematic diagram of slurry extrusion process

浆料挤出法是利用耐火材料浆料挤出丝的分层堆积来构建型壳的各个截面,其工艺原理见图7。浆料可以通过柱塞挤出或者螺旋挤出,逐层堆积形成素坯,经高温烧结得到型壳或者型芯。耐火材料浆料一般具有剪切变稀特性,从挤出头挤出时具有较好的流动性,挤出后粘度升高而能够保持一定的形状。可以使用具有交联作用的粘结剂制备浆料,挤出丝在挤出后快速固化。当采用热塑性材料为粘结剂时,可以直接采用熔融挤出沉积法(Fused deposition modeling,FDM)制备型壳素坯。浆料挤出法能灵活设计不同的挤出头种类、数量和运动方式,复杂形状的构造能力强,可使用的材料广泛,能量消耗低、设备成本低。

浆料挤出法需要对耐火材料浆料及其流变性进行研究。Revelo等[24]用Malvern流变仪研究浆料的流变行为,通过改变挤出口直径获得不同的剪切速率,分析了剪切速率对浆料挤出丝的影响。Yang等[25]将CaCO3和SiO2粉末加入聚乙二醇和硅溶胶中制备浆料,测试了浆料的粘度-剪切速率曲线,通过挤出实验确定了合理粘度范围,控制气压活塞的运动速率,使浆料挤出时的粘度在此范围内,制备的型芯具有较高的精度和弯曲强度以及良好的水中溃散性。

挤出工艺和烧结工艺对型壳或者型芯的精度、表面质量、致密度和力学性能的影响比较复杂,研究者多采用单因素试验或正交试验等方法优化制备工艺。唐世艳[26]研究了层高、挤出头内径与成形速度对Al2O3型壳精度的影响规律及机理,表明理想的截面形状应为板状截面,并根据挤出头前端与已沉积浆料之间的距离推导出层高、挤出速度、成形速度、挤出头内径等工艺参数之间的关系式,所制备的Al2O3型壳及其浇注的铝合金铸件实例见图8。Abdeljawad等[27]研究了型壳烧结行为及其微观结构变化,如表面粗化、晶粒生长和微孔收缩等,所使用的介观模型框架能够解释热力学和界面性质以及质量传输机制,研究为从微观结构上探索型壳烧结工艺提供了参考。

图8 浆料挤出法制备的Al2O3 型壳及其浇注的铝合金铸件Fig.8 Al2O3 casting shell prepared by slurry extrusion process and its Al alloy casting

4.2 影响因素和存在问题

成形材料方面。浆料在挤出时应具有合适的粘度,保证挤出过程流畅,避免挤出丝不均匀和断丝等问题。浆料应具有较高的固相含量以降低烧结收缩,但过高的固相含量会导致浆料粘度过高、所需挤出力过大、挤出困难等问题。除此之外,浆料混制和装载时的气泡、浆料挤出时的液相迁移、挤出丝堆积时的变形坍塌等问题在浆料挤出法制备型壳过程中也可能出现。

制备工艺方面。挤出停止时过度挤出(流涎现象)和挤出丝不均匀是挤出过程中的常见问题,前者是因为挤出口前端的浆料中存在残余压力,后者与挤出驱动方式及材料性质有关,这些问题导致浆料挤出法在制备复杂形状型壳时难以实现对挤出丝的精确控制。在逐层堆积成形复杂形状精铸型壳时,一般需要设计和构建支撑结构以免坍塌变形,采用单挤出头设备时,支撑的去除有可能影响型腔表面质量,采用双挤出头设备时,还需要开发合适的可去除支撑材料,如水溶性材料等。

5 展望和总结

精铸型壳的增材制造技术具有制造柔性好、综合成本低、个性化订制等优点,在单件小批量精铸件的快速生产时优势明显。目前精铸型壳增材制造技术的发展仍然存在很大的挑战,原材料成本高、制备过程复杂、设备不够成熟等因素阻碍了其大规模应用。与传统精铸型壳相比,目前大部分增材制造技术制备的型壳力学性能和铸造性能尚不够理想,表面粗糙度、尺寸精度和形状精确度也还不能满足高质量铸件的要求。几种主要的精铸型壳增材制造技术的发展方向为:3DP法需继续研发新材料和优化后处理工艺;SLS法要继续开发专用成形设备和优化工艺参数;SLA法要进一步优化高粘度浆料的涂覆和固化工艺;浆料挤出法需要研究新型浆料和开发精密成形设备等。精铸型壳增材制造技术的未来发展方向是通过技术、工艺和设备的研发,使型壳具有更高的精度、更光洁的型腔表面、更好的力学性能和铸造性能,以满足快速化、个性化、多样化的市场需求。