铝合金船形深腔薄壁构件充液成形变形规律研究

(1.航空工业西安飞机工业(集团)有限责任公司,西安 710089;2.北京航空航天大学 机械工程及自动化学院,北京 100191;3.天津天锻航空科技有限公司,天津 300232)

铝合金作为一种应用范围广泛的有色金属,在汽车和航空航天等行业中有着非常广泛的应用,随着对结构轻量化、精密化、功能化、复杂化、整体化需要的不断提高,对铝合金部件的成形也提出了越来越高的需求[1—2]。飞机上的一些零件容易受到高压高速气流以及共振等复杂条件的影响,为满足其气动外形需求,一般设计为变截面的船形深腔结构。传统成形方法制造难度大,往往需要多道工序,并且成形的质量也不高。飞机上的零件由于安全性、可靠性等原因,需要尽可能的具有高精度和高质量。

板材充液成形技术是一种利用液体作为传力介质来代替凸模或者凹模传递载荷,以实现最终成形的技术,通过流体介质增大板材表面的压力,使板材在高压面力的作用下对模具进行贴合,从而成形出所需要的零件形状。充液成形技术具有成形质量好和成形极限高等优点,可以成形结构复杂的零件[3—5]。通过合理加载流体压力,能够促进板材贴靠模具,减少成形缺陷的发生,从而提高零件的成形质量[6—7],板材充液成形技术对于实现复杂薄壁构件的精确成形具有重要意义。船形深腔薄壁构件充液成形时变形不均匀,成形时板材容易在零件的尖端过渡部位发生堆积,起皱较为严重[8—9]。从受力状态分析,板材大都是在局部受不均匀拉伸载荷作用下变形的,拉伸的不均匀张力诱导出的压应力和剪应力是产生皱纹的原因,从而使板材发生失稳起皱[10]。此外,该零件的成形圆角半径较小,使板材在入口圆角处流动困难,容易减薄严重甚至发生破裂。这些都会影响零件的整体力学性能和使用寿命,也给板材充液成形技术带来了新挑战。

为了预测和控制船形深腔薄壁构件的成形缺陷,文中以2A12铝合金船形深腔薄壁构件为研究对象,研究充液成形时零件的变形行为,揭示其起皱破裂机理,同时根据最大液室压力、初始反胀压力、压边间隙等关键工艺参数对零件起皱分布区域与减薄率大小的影响规律,对零件的成形缺陷进行工艺优化,同时也为其他类似零件充液成形提供理论依据。

1 构件模型

1.1 材料模型

铝合金船形深腔薄壁构件的形状如图1所示,厚度为2 mm,长度约为450 mm,宽度约为140 mm,深度约为64 mm,最小成形圆角半径为6 mm。

图1 零件三维数模Fig.1 3D model of part

试验材料选用材料为2A12铝合金,2A12铝合金以航空航天为背景,长期以来被广泛用于各种飞机机身,是各国航空航天工业中不可缺少的重要材料[11]。2A12铝合金的屈服强度为112.01 MPa,抗拉强度为199.2 MPa,弹性模量为71.24 GPa,硬化指数n为0.25,各向异性指数R0,R45,R90分别为0.6,0.84,0.55。

1.2 有限元模型

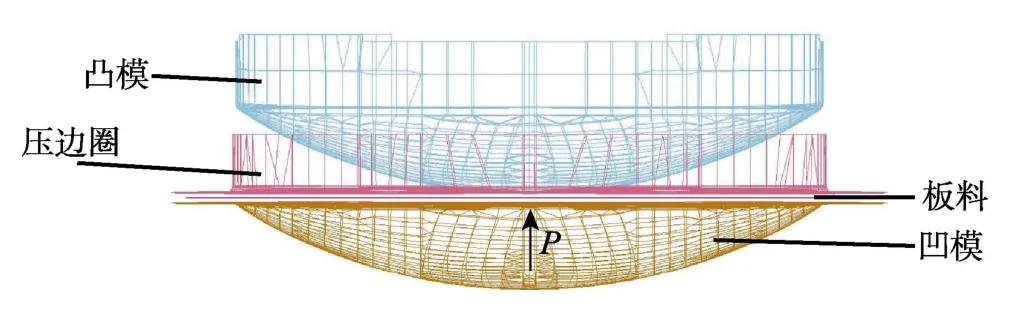

基于该零件的成形难点,通过分析确定采用被动式充液成形的方法进行数值模拟。相比于主动式充液成形,被动式充液成形时该零件深腔部分相对更不容易破裂,通过优化参数,起皱也更易得到控制[12]。文中基于DYNAFORM平台对铝合金板材充液成形工艺过程进行数值仿真,利用板材成形专用有限元软件DYNAFORM对充液成形过程进行仿真分析[13]。软件仿真时坯料采用4节点Belytschko-Tsay壳单元进行网格划分[14],上模和下模为刚性体,在成形过程中不发生变形。将液体代替刚性凹模作为传力介质,模拟过程中认为液室压力是均匀作用在板材上的。有限元模型如图2所示。

图2 有限元模型Fig.2 Finite element model

在模拟过程中,试验材料模型选择Barlat89材料幂指数塑性模型[15]。材料的力学性能参数根据2A12铝合金的性能参数设置。坯料网格尺寸划分为4 mm,网格数量共6657个。合模方向为z轴向下,液室压力方向为z轴向上,料厚偏置以上模为基准,模具运动为上模单动,设置凸模、压边圈与坯料的摩擦因数为0.125,凹模与坯料的摩擦因数为0.05。

2 数值模拟分析

2.1 方案设计

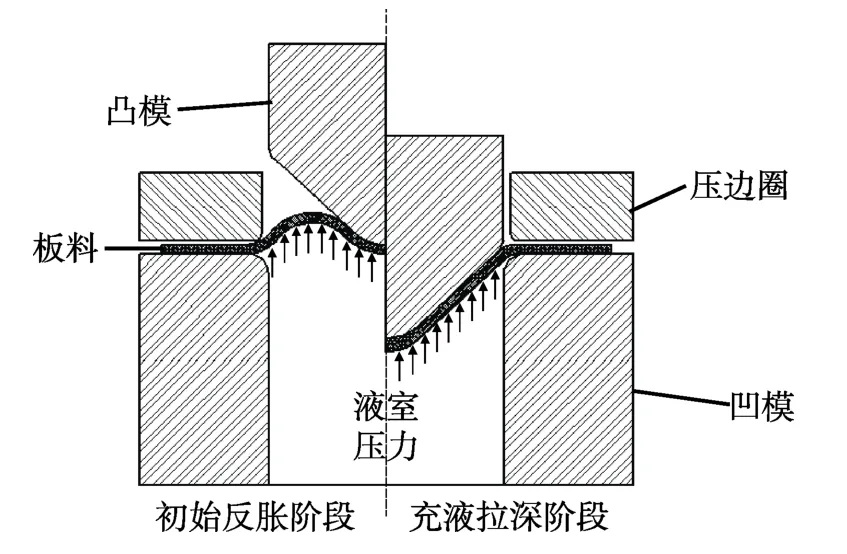

在板材充液成形过程中,流体介质的加载路径,对板材成形过程的变形行为具有重要影响,流体压力过小会造成板材和凸模之间的摩擦力较小,不利于提高试件成形极限,流体压力过大会造成板材的悬空区应力应变剧烈变化而导致破裂[16—18]。文中选择带有初始反胀压力的充液成形方案,重点分析不同最大液室压力、初始反胀压力、压边间隙对船形深腔薄壁构件充液成形性能的影响。带有初始反胀的充液成形原理如图3所示,其过程分为两个阶段即初始反涨阶段和充液拉深阶段。

图3 带有初始反胀的充液成形过程Fig.3 Hydroforming process with initial inverse bulging pressure

初始反胀阶段:凸模在起始位置不动,首先向液室中充入较小压力的液体,之后板材会在反胀压力的作用下与凸模相接触,这样板材形成初始反胀高度以实现聚料,这样可以防止在拉深过程中板材的剧烈减薄。

充液拉深阶段:此时凹模继续冲入更高的压力,凸模开始向下运动,通过调整液室压力,从而将毛坯仅仅贴在凸模上,形成“摩擦保持”,此时凹模中的液体与毛坯下表面存在流体润滑,降低了其间的摩擦,此过程有利于形成更高精度的零件,也极大提高了成形极限[19]。

2.2 最大液室压力的影响

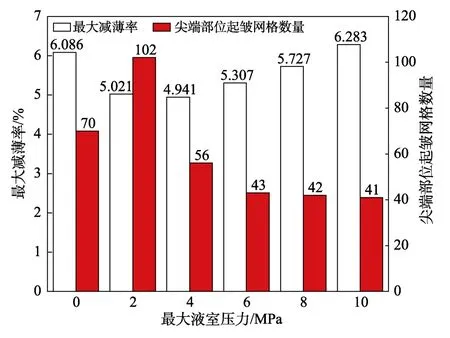

在充液成形试验过程中,流体介质的压力值与加载速度影响着板材成形过程的变形行为,间接影响到成形结果中的应力应变分布情况等。为了方便开展数值模拟研究,首先进行了最大液室压力分别为0(传统刚性模拉深成形),2,4,6,8,10 MPa等6种情况下的试验方案研究,研究不同的最大液室压力对该零件尖端部位起皱情况以及整体最大减薄率的影响,如图4所示。

图4 最大液室压力对变形规律的影响Fig.4 Influence of maximum liquid chamber pressure on deformation regularity

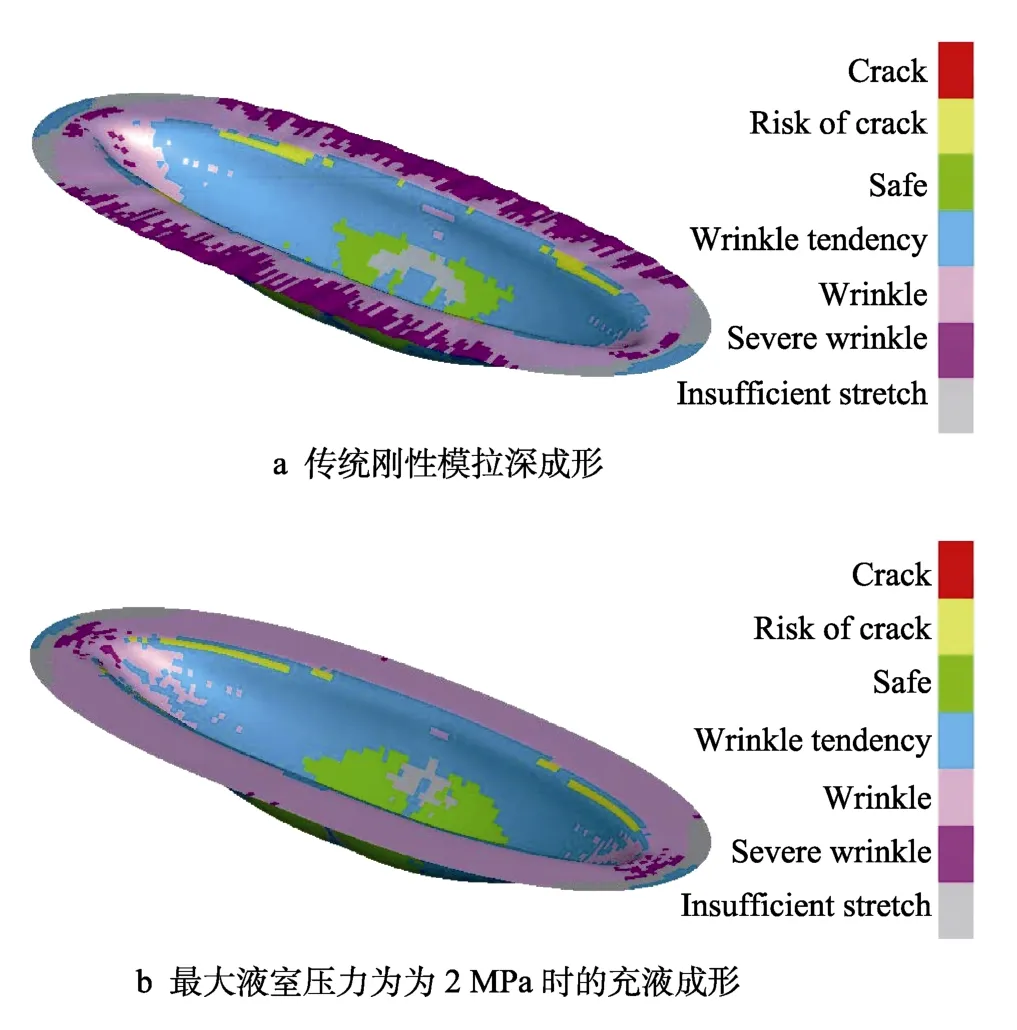

从图4可以看出,充液成形时随着最大液室压力的增加,零件尖端部位的起皱逐渐受到抑制,特别是从2 MPa上升到4 MPa的阶段,起皱网格数量减少十分显著,尖端部位的起皱区域只剩很小一部分,随着液室压力的继续增加,对零件起皱的影响逐渐减小,起皱网格数量稳定在40左右。此外,在充液成形过程中,随着液室压力的增加,最大减薄率整体呈现出先减小后增大的趋势。值得注意的是,在传统刚性模拉深成形过程中,尖端部位的起皱情况好于通入较小液室压力时的起皱情况,但是通过分析传统刚性模拉深和最大液室压力为2MPa时的FLD图,可以发现传统刚性模拉深成形时(见图5a),零件的法兰区出现了较大的起皱,而充液成形时(见图5b)零件的法兰区没有起皱,如图5所示。考虑到实际,液室压力过大是肯定不可取的,过高的液室压力可能会造成零件的破裂,综合分析,选取4 MPa为最大液室压力。

图5 传统刚性模拉深成形和充液成形时FLD对比Fig.5 Comparison of FLD between traditional deep drawing and hydroforming

2.3 初始反胀压力的影响

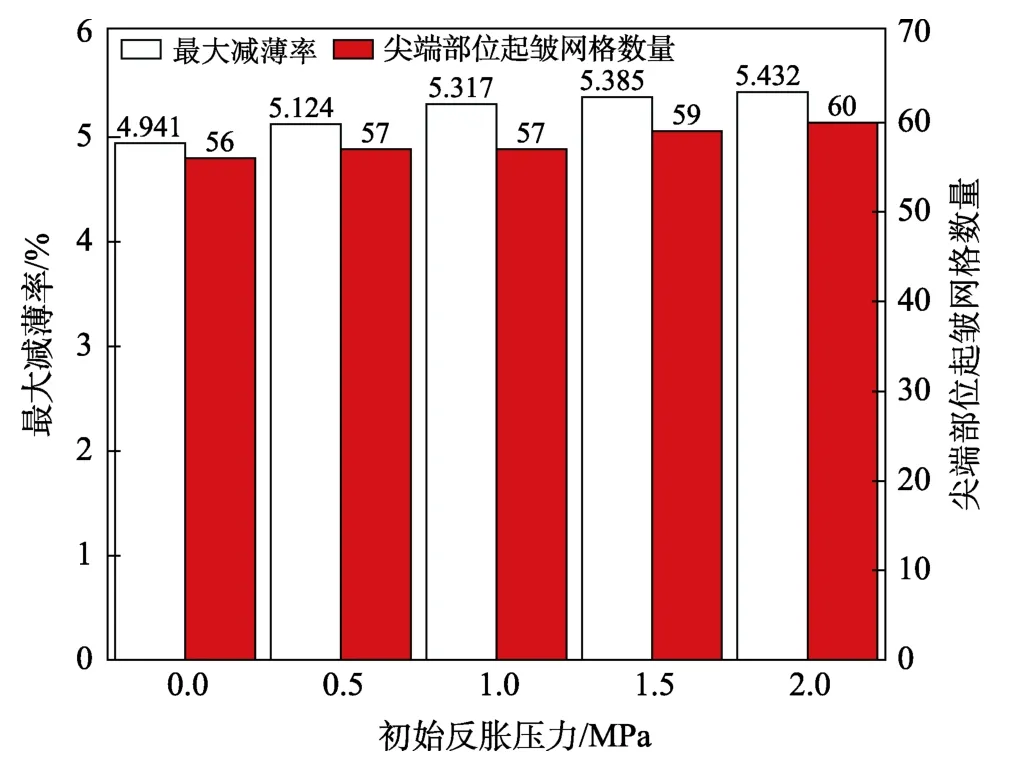

在确定最大液室压力加载曲线之后,研究初始反胀压力对该零件变形规律的影响。合模之前,凸模在起始位置不动,首先向液室中充入较小压力的液体,研究初始反胀压力分别为0(无初始反涨),0.5,1,1.5,2 MPa等5种情况下零件的尖端部位起皱情况以及最大减薄率情况,如图6所示。

通过分析图6可以发现,随着初始反胀压力的增大,对尖端部位起皱情况影响不大,变化不是很明显,而且零件的最大减薄率随着初始反胀压力的增加而增大。初始反胀压力的施加反而对船形深腔薄壁构件的成形有着负面影响,综合考虑,选择初始反胀压力为0继续进行下一步的研究。

图6 初始反胀压力对变形规律的影响Fig.6 Influence of initial inverse bulging pressure on deformation regularity

2.4 压边间隙的影响

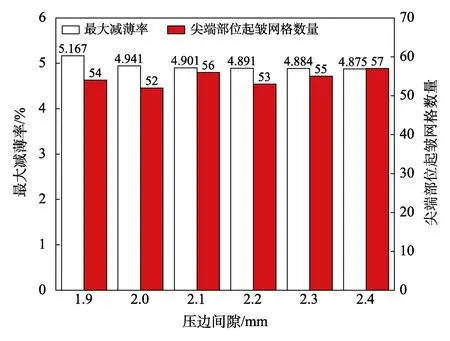

在确定最大液室压力和初始反胀压力之后,通过对零件尖端部位起皱情况进行分析,发现板材在液室压力作用下通过反胀贴向凸模,板材成形时悬空区需要流料既不能太多也不能过少,流料太少悬空区减薄严重容易发生破裂,流料过多悬空区起皱严重。根据上述分析,目前尖端部位起皱还是由于流料过多引起的。通过设置合适的压边间隙可以降低板材前期的给料速度,从而减少起皱趋势。研究压边间隙分别为1.9(完全压死),2(无间隙),2.1,2.2,2.3,2.4 mm等6种情况下零件的尖端部位起皱情况以及最大减薄率情况,如图7所示。

图7 压边间隙对变形规律的影响Fig.7 Influence of blank holder gap on deformation regularity

从图7可以看出,随着压边间隙的增大,尖端部位的起皱变化不大,压边间隙对船形深腔薄壁构件尖端部位的起皱影响几乎可忽略不计。零件的最大减薄率随着压边间隙的增大逐渐变小,但是变化幅度在一个很小的范围内。考虑到实际情况,压边间隙过大会造成零件周围的法兰区域出现不同程度的起皱问题,不是越大越好,综合分析,选取压边间隙为2.2 mm(1.1倍板材厚度)作为最优参数。

2.5 板材起皱理论研究

通过揭示船形深腔薄壁构件充液成形变形规律,分析发现该类零件主要成形难点为起皱问题,主要起皱区域为零件尖端过渡部位,起皱的原因是在充液成形的过程中,板材流动过快,导致板材过度流入凸凹模间隙,产生起皱缺陷。在该类零件成形过程中,板材局部受到不均匀拉伸载荷作用产生变形,不均匀拉伸载荷诱导出的剪应力和压应力,导致板材流动不均产生过多的残余堆积,从而使板材发生失稳起皱。

为了更好地预测和分析板材在成形过程中的起皱现象,需要研究板材的应力应变状态以及临界条件等关键因素。通过综合分析,最终总结出控制板材成形过程中起皱缺陷的理论依据。目前研究者们大多采用基于能量法的判定准则,可以求出问题的近似解,同时也方便计算。只要挠曲表面的假设条件满足要求,就可以得出相对正确的答案。

根据Timoshenko屈曲理论,板材的稳定条件为:

式中:ΔT为外力对板材做的功;ΔU为塑性屈曲能。在板材塑性屈曲能不小于外力对其所做功的条件下,板材就会处于稳定的状态,若ΔT≥ΔU,板材就会发生起皱现象。

2.6 工艺优化控制

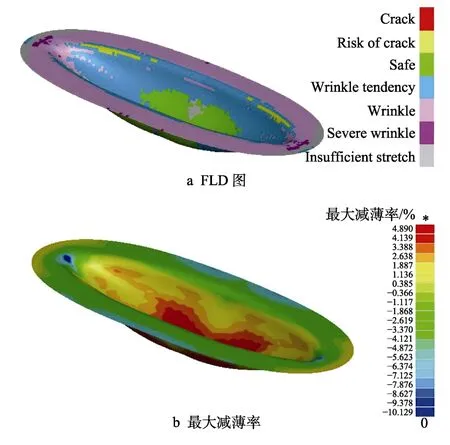

随着最大液室压力的增加,船形深腔薄壁构件尖端的起皱情况得到明显的改善,但是零件最大减薄率也会逐渐增大。初始反胀压力和压边间隙变化时,对该类零件尖端部位的起皱情况影响较小,几乎可以忽略不计。零件最大减薄率随着初始反胀压力的增加和压边间隙的减小而增大,但是变化幅度很有限,影响相对较小。综合以上因素,选择最大液室压力为4 MPa,初始反胀压力为0,压边间隙为2.2 mm作为最终工艺优化参数,得到优化后的模拟结果如图8所示。

从图8a可以看到,存在起皱情况的区域位于尖端部位法兰区,只有非常小的一部分,这一部分的起皱也可以后续通过增加拉延筋或者人工的方式进行消除,不会影响该零件的成形质量。从图8b可以看出,减薄率也得到了很好的控制,最大减薄位置位于零件的底部区域,最大减薄率控制在了4.890%。通过以上的工艺优化方案有效抑制了该类零件尖端部位的起皱现象,成形效果较好。

图8 最优模拟结果Fig.8 The optimal simulation result

3 实验验证

根据最优的工艺优化方案,对该铝合金船形深腔薄壁构件进行充液成形实验,得到最终实验件如图9所示。可以看出,经过充液成形工艺优化,可以有效降低船形深腔薄壁构件尖端部位的成形缺陷,提高成形质量,验证了数值模拟结果和实验结果的一致性,证明了此工艺路线的可行性与可靠性。

图9 最终实验件实物Fig.9 Final experimental part

4 结论

1)传统刚性模拉深成形时,船形深腔薄壁构件的尖端部位和其他法兰区都出现了不同程度的起皱,而充液成形时该零件除尖端部位以外的其他法兰区没有发生起皱。对于船形深腔薄壁构件来说,充液成形方法的成形质量优于传统成形方法。

2)随着最大液室压力的增加,船形深腔薄壁构件尖端部位的起皱逐渐受到抑制,但是液室压力增加到一定程度后零件起皱区域逐渐保持稳定。此外,在充液成形过程中,随着液室压力的增加,最大减薄率整体呈现出先减小后增大的趋势。

3)初始反胀压力和压边间隙的变化对该类零件尖端部位的起皱情况影响较小,零件最大减薄率随着初始反胀压力的增加和压边间隙的减小而增大,但是变化幅度很有限。

4)通过对铝合金船形深腔薄壁构件进行充液成形实验,得到了成形质量良好的试验件,有效降低了船形深腔薄壁构件尖端部位的成形缺陷,验证了数值模拟结果和实验结果的一致性,证明了此工艺路线的可行性与可靠性。