2m级大尺寸高温合金机匣精密成形工艺研究

王清,罗鸿飞,佟健2,王建国3,4,孔令伟3,吴永安,刘东3,4,王华东

(1.贵州航宇科技发展股份有限公司,贵阳 550081;2.中国航发沈阳黎明航空发动机有限责任公司,沈阳 110041;3.西北工业大学 材料学院,西安 710072;4.西北工业大学 重庆科创中心,重庆 401120)

沉淀强化型镍基高温合金GH4169以其良好的抗疲劳、抗氧化性能,较高的高温强度以及良好的持久性能,被广泛应用于制造航空发动机和燃气轮机的机匣、盘、叶片等高温结构部件[1—3]。GH4169合金也因其变形抗力大、热加工窗口窄、力学性能对显微组织敏感等特点成为高温合金中组织性能最难控制的牌号之一[4—6]。国内大尺寸GH4169合金机匣零件多采用分段轧制+焊接成形的方法制造[7—8],不仅导致材料利用率和零件整体性能偏低,而且还需解决焊接过程引发的变形问题。随着我国先进装备对动力需求的不断增加,燃气轮机和航空发动机机匣类零件的尺寸也越来越大,对其也提出了大型化、异形化、精密化的发展需求,因此采用整体精密轧制成形已经成为航空发动机和燃气轮机机匣锻件成形的普遍选择。

2013年,贵州航宇首次锻造成形质量达4.7 t的GH4169合金异形环锻件[9],锻件尺寸达1.95 m,然而该锻件设计精密度偏低,材料利用率较低,零件加工周期较长。异形环锻件轧制初始均采用矩形截面环坯轧制成形,由此容易导致环件截面整体变形不均匀,加剧了对难变形合金的显微组织和力学性能的控制难度。西北工业大学曾对GH4738合金异形环件的成形过程进行数值模拟,发现异形环件的应变、温度等热力参数的分布均匀性明显较低,因此提高锻件成形热力参数分布的均匀性[10],对于提高大尺寸的高温合金异形环锻件显微组织和力学性能的均匀性具有决定性意义。顾青采用体积补偿方法设计了GH4169合金异形环锻件的坯料,但环锻件最终采用模锻成形。除环件坯料的设计之外,针对高温合金显微组织演化规律的研究也是确保锻件组织性能的基础。杜金辉[11—13]、董建新[14—17]、蔺永诚[18—20]、张士宏[21—23]、刘东[24—26]等对GH4169合金的显微组织演化规律做了多年系统的研究,为2 m级大尺寸高温合金机匣锻件的精密成形提供了理论依据。

文中以某型号燃气轮机用2 m级大尺寸高温合金机匣为对象,通过数值模拟优化了环件精密成形工艺,对制坯及环轧过程的热力参数进行分析,并将其与组织性能结果进行对比,成功获得了组织性能满足要求的GH4169合金精密环件,锻件成形精度及材料利用率大幅度提高。

1 试验

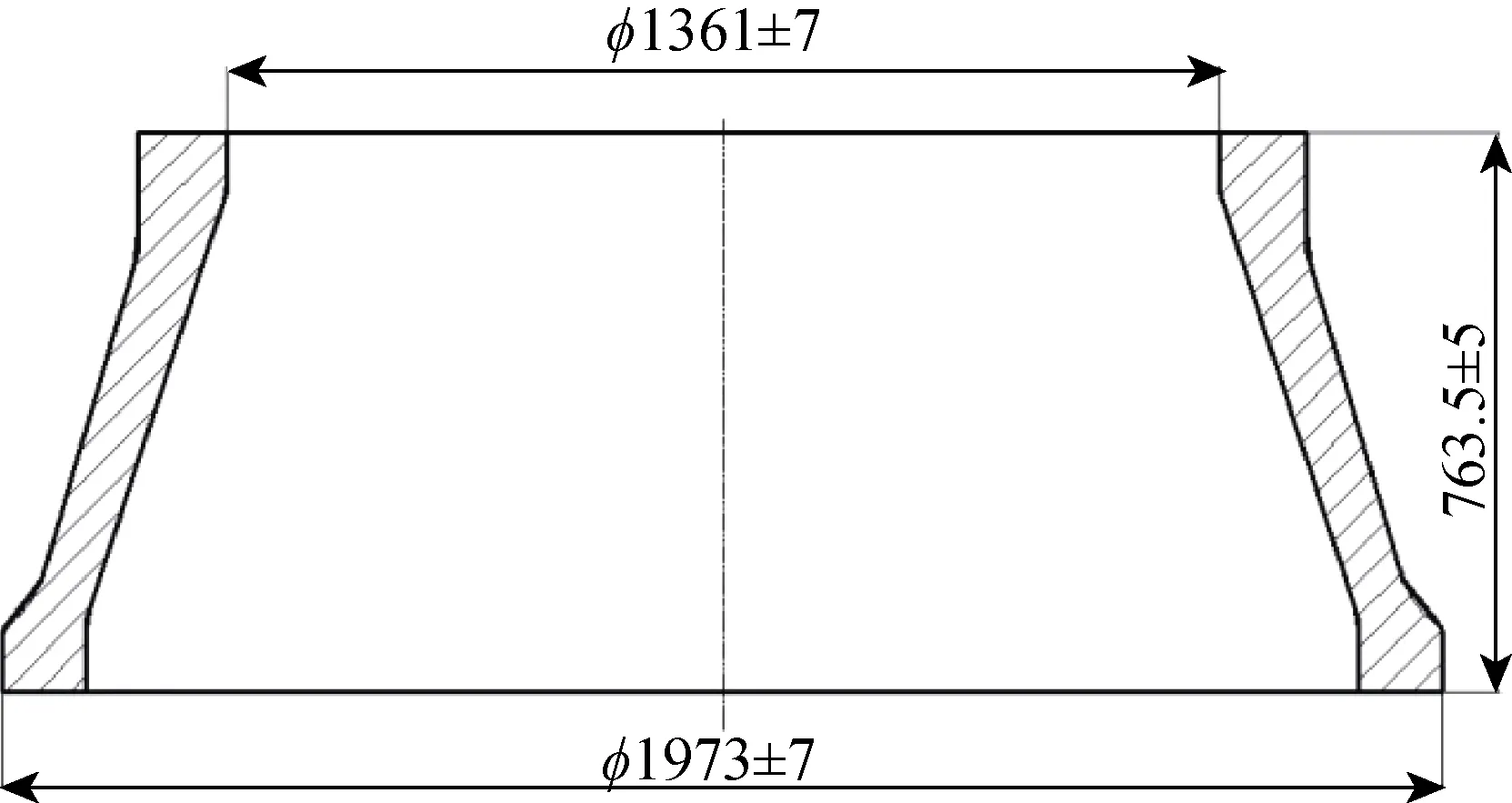

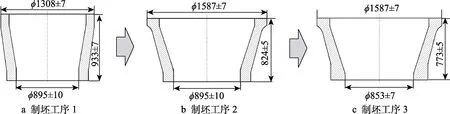

采用直径为Ф600 mm的GH4169合金棒材,化学成分如下(质量分数):C为0.029%,Cr为18.12%,Mo为2.98%,Nb为5.38%,Ti为0.95%,Al为0.52%,Ni为53.99%,Co为0.21%,S为0.0006%,P为0.011%,B<0.005%。棒材晶粒度为ASTM 3—4级。棒材经镦粗、冲孔、马架矩形环坯、预锻异形环坯、异形轧制成形为所需锻件,锻件经精细设计后,如图1所示。锻件的斜度约18°,高度为760 mm左右,大小端直径差约为600 mm。通过胎模制坯分3次将马架所得矩形环坯制成异形环坯,其成形过程示意如图2所示。首先用冲头预成形斜面,然后冲头继续压下成形环坯斜面,同时成形大头法兰,再将整套模具翻面,成形小头法兰,最后使用异形环坯轧制成最终锻件。

图1 2 m级GH4169合金精密环件锻件Fig.1 Drawing of GH4169 alloy precision ring forging with 2-meter diameter

图2 异形环坯成形方案Fig.2 Forming scheme of shaped ring blank

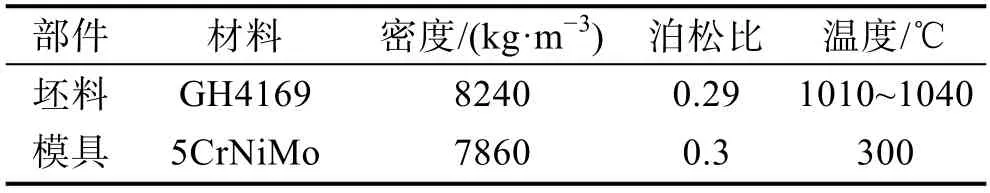

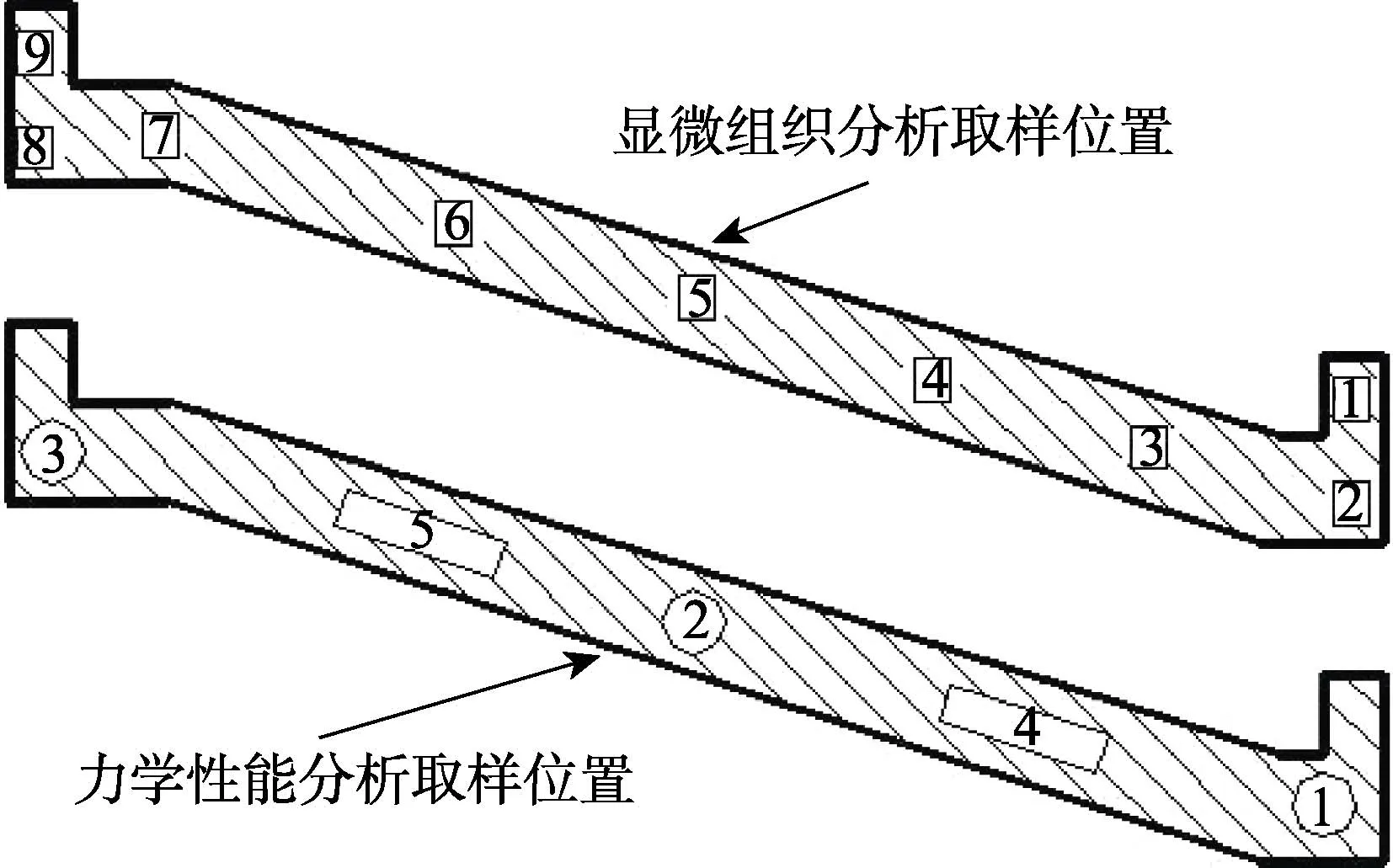

采用有限元商用软件对异形环坯和最终环件成形过程进行数值模拟,有限元参数设置见表1,其中坯料与模具的表面辐射率均为0.25,环境温度均为20 ℃,坯料-模具换热系数为2000 W/(m·℃),坯料-空气换热系数为20 W/(m·℃),摩擦因数为0.3,以此确定坯料设计合理性和异形环件的热力参数分布,并与采用矩形坯料成形的环件热力参数进行了对比。有限元模拟过程中,高温合金的材料模型根据ZHU X等[27]建立的GH4169高温合金本构关系建立。环件轧制完成后,经960 ℃固溶1 h油冷,随后经720 ℃保温8 h,55 ℃/h炉冷至620 ℃保温8 h后空冷后,分别进行显微组织和力学性能测试,试样取样位置如图3所示。

表1 有限元模拟参数设置Tab.1 Finite element simulation parameters

图3 显微组织和力学性能取样位置示意图Fig.3 Sample position for microstructure and mechanical properties analysis

2 结果及讨论

2.1 有限元模拟结果及实际环件

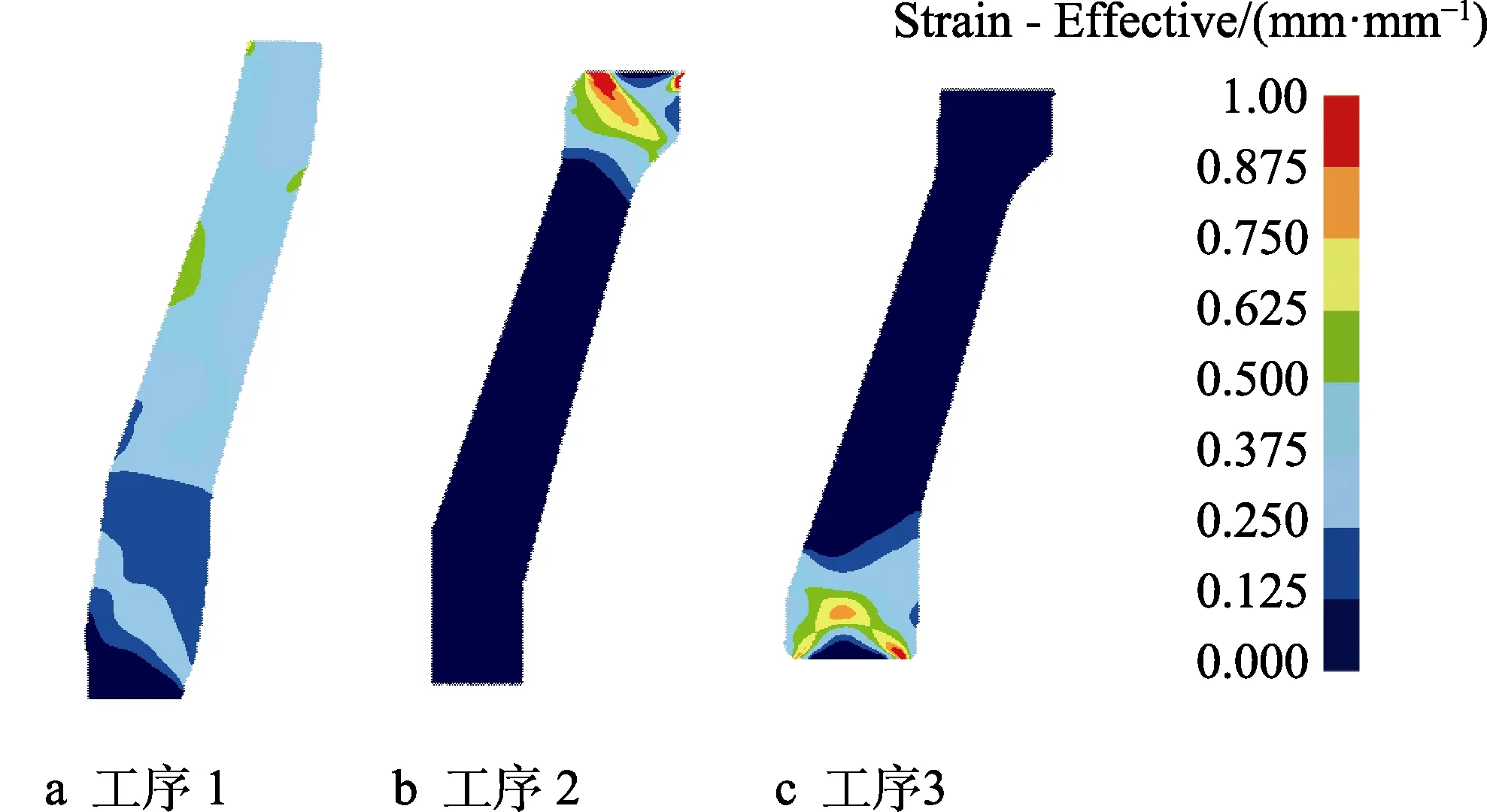

GH4169合金异形环坯各成形工序的等效应变分布如图4所示。可以看出,第一工序坯料等效应变处于0.125~0.5之间,应变主要集中于轴向上2/3区域,轴向下1/3区域的等效应变较小,而且存在明显的镦粗变形,变形带呈现典型的45°切应变分布特点。第二工序变形集中于大端面区域,等效应变达0.5以上。第三工序变形集中于小端面区域,等效应变在0.375以上。从累积变形结果分析,异形环坯的大小端面变形较大,而中间倾斜部分的变形较小,而且要经历后续2个火次的加热过程,将增加中间倾斜部位的组织控制难度。

图4 预锻异形环坯等效应变分Fig.4 Effective strain distribution of preformed shaped ring blank

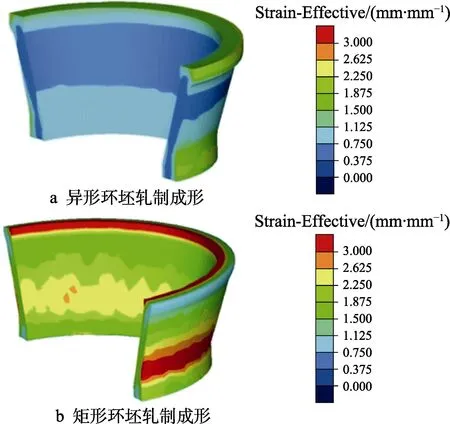

GH4169合金大尺寸精密环件采用异形环坯和矩形环坯的等效应变分布如图5所示,可以看出,采用异形环坯的等效应变较为均匀(见图5a),整体等效应变在0.375以上,大小端面的外环面区域等效应变较大,达到1.0以上。采用矩形环坯的等效应变分布均匀性明显低于异形环坯,在大端面的内侧和小端面与倾斜区域的外侧,等效应变较大,可达3.0以上,其余部位的等效应变达1.5以上。经模拟计算,采用异形环坯轧制成形所需轧制力约为500 t,而采用矩形环坯轧制所需轧制力约为1000 t,由此对轧制设备的能力提出了更高的要求。采用矩形环坯轧制成形,等效应变分布均匀性较低,易出现环件组织不均匀、残余应力高等问题,因此采用异形环坯轧制是完成2 m级高温合金精密环件成形的优选方案。

图5 精密轧制大尺寸环件等效应变分布Fig.5 Effective strain distribution of large precision ring

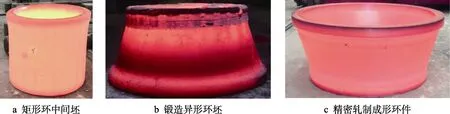

GH4169合金大尺寸精密环件的坯料和最终成形环件实物如图6所示,可以看出,实际坯料和环件成形完整、无成形缺陷,说明有限元模型设计合理、数据准确。矩形环中间坯的上端面存在明显的尺寸差异,这是因为矩形环中间坯采用马架扩孔成形,属自由锻方式。GH4169合金变形抗力大,对终锻温度的要求高,因此需采用多火次小变形量渐进成形。工序的增加必然增加了锻件尺寸控制的难度,使矩形环坯两侧的高度尺寸存在差异。

2.2 大尺寸环件的显微组织与力学性能

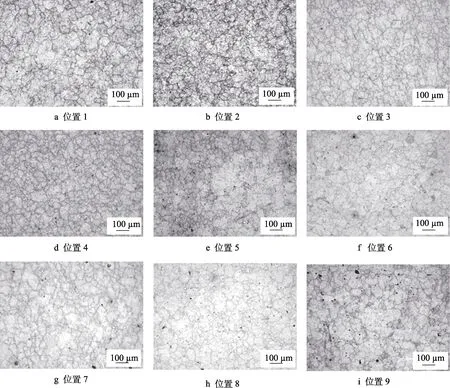

图7为2 m级GH4169高温合金异形环件的显微组织,可以看出,各位置晶粒尺寸相对均匀,平均晶粒尺寸约为ASTM 4级,同时可以观察到位置1和位置9的晶粒尺寸略大,位置5出现个别的大晶粒。数值模拟结果显示,位置1,5,9在变形结束时的等效应变分别为2.16,0.47,1.83,变形结束的温度分别为1022,1006,1032 ℃,其余位置的等效应变在0.6~0.9,温度在950~1010 ℃。经对比发现,位置1和9的变形量较大,变形温升较高,已经超过GH4169合金中δ相的溶解温度,这是引发晶粒尺寸偏大的主要原因。位置5出现个别大晶粒的主要原因可归结于制坯过程中该位置经历2次加热过程而无变形过程,而且在轧制成形过程中变形量较小,导致个别大晶粒残留。

图6 环坯及成形环件Fig.6 Blank and rolled ring

图7 2 m级GH4169高温合金异形环件的显微组织Fig.7 Microstructure of 2-meter GH4169 superalloy shaped ring

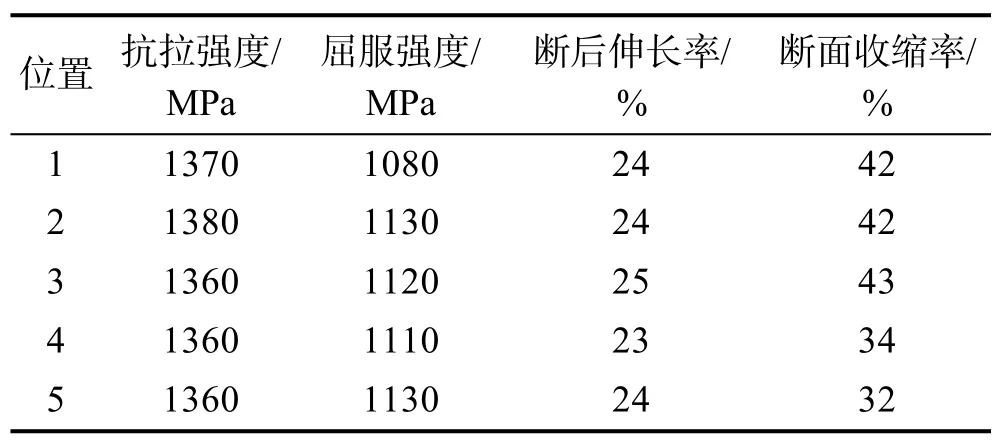

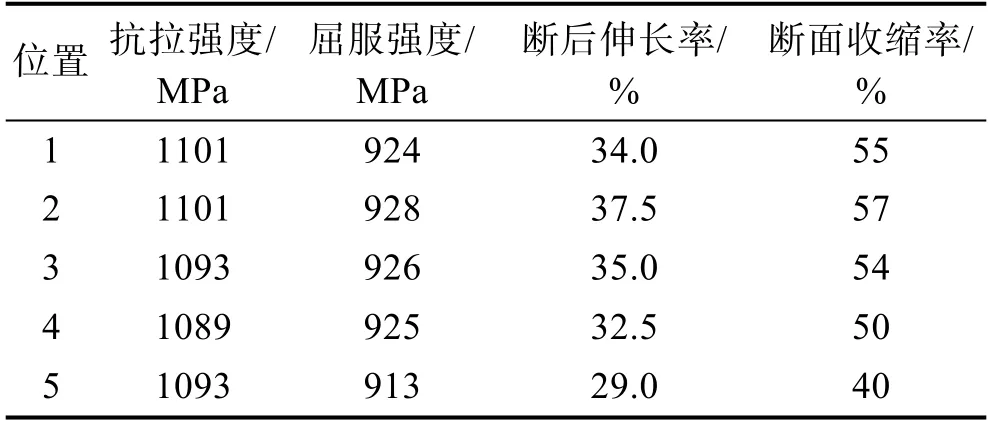

表2和表3为GH4169合金环件室温和高温拉伸性能,可以看出,该环件的整体拉伸性能较为理想。室温拉伸性能中,抗拉强度均大于1360 MPa,屈服强度均大于1110 MPa,断后伸长率均大于23%,收缩率均大于32%;高温拉伸性能中,抗拉强度最低为1089 MPa,屈服强度最低为913 MPa,伸长率最低为29%,收缩率最低为32%。位置4与位置5的两试样的塑性偏低,两位置均从环件倾斜区域的轴向取样。对比数值模拟与显微组织的结果发现,该位置存在经历2次高温加热且未变形的现象,显微组织显示该部位存在个别大晶粒,而且环轧过程主要为径/周向变形,轴向变形较小,这是导致两位置塑性偏低的主要原因。

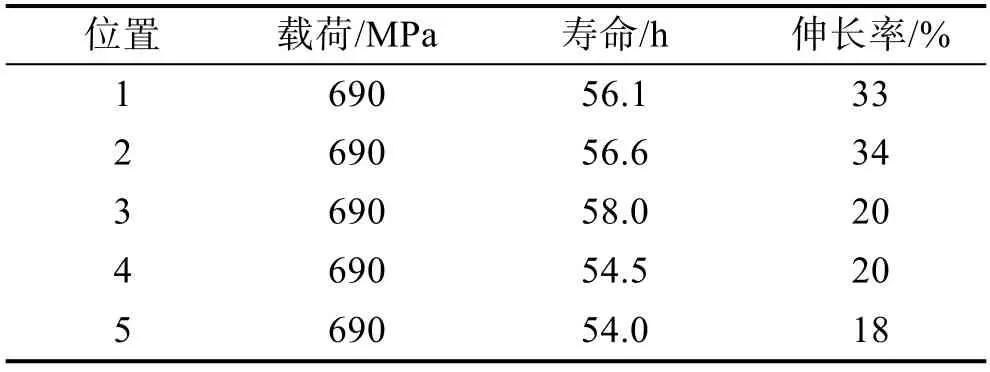

表4为GH4169合金环件持久性能,可以看出,该环件的整体持久性能较为理想,持久寿命达54.0 h以上,伸长率大于18%。相同地,位置4与位置5试样的寿命较低,位置5的试样伸长率较低,其主要原因仍是该部位显微组织存在个别大晶粒。

表2 GH4169高温合金异形环件的室温拉伸性能Tab.2 Room temperature tensile properties of shaped ring parts for superalloy GH4169

表3 GH4169高温合金异形环件的高温拉伸性能Tab.3 High temperature tensile properties of shaped ring parts for superalloy GH4169

表4 GH4169高温合金异形环件的持久性能Tab.4 Stress rupture properties of shaped ring for superalloy GH4169

2.3 讨论

以上结果表明,FEM方法可准确预测GH4169合金环件的成形过程,而且热力参数-工艺过程-组织-力学性能之间具有明确的映射关系。GH4169合金的显微组织具有强烈的遗传特性,在异形环坯的制备过程中,位置4和5仅在制坯的第一工序存在变形,而在后续的第2,3工序中基本无变形,由此导致位置4和5出现了只加热而无变形的现象。第2,3工序中加热温度为1010 ℃,虽然该温度低于GH4169合金中δ相的溶解温度,不会引发晶粒长大,但会导致两位置中小角度晶界及位错密度含量的大幅度降低,使后续变形过程中各部位的显微组织初始状态存在差异,这也是导致位置4和5处力学性能区别于其他位置的主要原因。

环件位置1和9的晶粒尺寸略大于其他位置,从FEM模拟结果看出,两位置的等效应变明显较高,主要原因是GH4169合金的晶粒尺寸受温度影响较为明显。由于两位置变形量较大,导致变形温升较为明显,甚至超过GH4169合金中δ相的溶解温度,导致δ相溶解,对晶界迁移的阻力大幅度降低,使两位置的晶界迁移速率增加,晶粒尺寸略高于其他部位。

3 结论

1)采用异形环坯轧制成形大尺寸高温合金环锻件,锻件成形完整,热力参数分布均匀,显微组织和性能一致性较高,异形环锻件尺寸精度明显提高。

2)采用有限元数值模拟方法可对环件成形过程的热力参数进行有效预测,而且可通过热力参数-组织-性能之间的关系准确判断工艺的合理性和可行性。

3)高温合金的显微组织和性能对热加工过程非常敏感,应尽量减少成形过程中局部区域的变形温升效应和只加热未变形的现象发生。