核主泵转子屏蔽套真空热胀形原理及技术

(大连理工大学 材料科学与工程学院,辽宁 大连 116024)

屏蔽式核主泵由于其安全性强、可靠性高等优势,在三代核电技术中得到了广泛的应用[1]。与传统轴封泵不同,屏蔽式核主泵的转子直接暴露在核电站一回路的高压冷却液中。为保护转子免受一回路冷却液的侵蚀,需要在转子外套装转子屏蔽套[2]。转子屏蔽套通过热套装工艺装配在转子外侧,屏蔽套的制造精度和加工质量对热套装成功率和套装质量有着重要影响。AP1000核主泵转子屏蔽套通常由Hastelloy C276合金经裁剪、滚圆、焊接制得[3],其内径大于550 mm,而厚度只有0.5 mm,为保证屏蔽套的热套装成功率及热套装质量,进而保证屏蔽套的安全服役,屏蔽套半径误差要求小于0.038 mm[4]。薄壁、大径厚比、高精度的要求使得AP1000核主泵转子屏蔽套的制造十分困难,即使采用精密剪裁、焊接,也很难达到误差设计要求[5]。

真空热胀形技术是一种针对薄壁桶件的精密成形技术,具有工艺稳定性好、成形精度高、成本低等优势,因此,为提高转子屏蔽套的制造精度,可通过真空热胀形技术对焊后的屏蔽套进行矫形。

真空热胀形其本质为蠕变时效成形在薄壁桶件精密成形过程的应用。目前已经有很多国内外学者对蠕变时效成形过程进行了研究。HO.K.C.等[6—7]建立了铝合金的蠕变本构方程,方程中考虑了微观组织演化对蠕变成形过程的影响,并通过此模型计算了铝合金板材的应力应变分布;Aaron C.L.Lam等[8]通过实验和有限元模拟的方式研究了AA2219铝合金板材的蠕变时效成形过程,并分析了强化梁、网格板、等栅格 3种强化方式对铝合金板材回弹的影响;XU Yong-qian等[9]通过实验研究了一种Al-Cu-Mg基合金在蠕变时效成形过程中的热变形行为、弹性变形行为、非等温蠕变变形行为及回弹行为;LIU Chi等[10]研究了蠕变时效成形过程对AA2524-T3铝合金微观组织、力学性能及疲劳裂纹扩展行为的影响,结果表明随着蠕变时效成形过程时间的延长,AA2524-T3铝合金中s相尺寸随之增加,铝合金硬度呈先增加后减小趋势,且铝合金中疲劳行为随之减少;LI Yong等[11]对AA2050-T34铝合金的蠕变时效成形特性进行了实验研究,并根据实验结果建立了AA2050-T34板材多点成形有限元模型,进而预测了AA2050-T34板材多点成形后的缺陷情况;吕凤工等[12]对铝合金带筋构件的蠕变时效成形过程进行数值模拟和实验研究,分析筋条部位的变形规律,并利用应力松弛试验对筋条部位的材料性能进行等效评估;崔振华等[13]研究了温度、应力等参数对7050铝合金的蠕变时效成形后微观组织及性能的影响,进而揭示了7050铝合金蠕变时效成形规律和成形机制。可以看出,在过去对蠕变时效成形的研究中,研究对象多为板材,对薄壁桶件的研究较少。WANG Ming-wei等[14—15]针对钛合金桶件真空热胀形过程建立了二维轴对称热力耦合有限元模型,计算了真空热胀形过程中零件与模具的温度场及应力应变场。朱智等[16—20]对核主泵转子屏蔽套真空热胀形过程进行了有限元和实验研究,但在这些研究中,屏蔽套被视为完美桶件,忽略了屏蔽套在剪裁、焊接等过程中产生的加工误差,未对真空热胀形工艺对形状缺陷的治理能力进行研究。

文中对AP1000核主泵转子屏蔽套的真空热胀形过程进行了模拟及实验研究,首先,利用有限元软件MSC.Marc建立了AP1000核主泵转子屏蔽套真空热胀形过程的有限元模型,测量焊接后屏蔽套以获得模型中屏蔽套尺寸,并应用此模型计算屏蔽套热胀形过程中的温度场、应力场及应变场,预测屏蔽套在热胀形过程中胀形量的大小,分析了真空热胀形工艺对屏蔽套上环状鼓包缺陷的矫形原理,并进行了屏蔽套真空热胀形试验及热套装试验,从而对模型的可靠性进行了验证。

1 热胀形有限元模型建立

1.1 热胀形过程分析

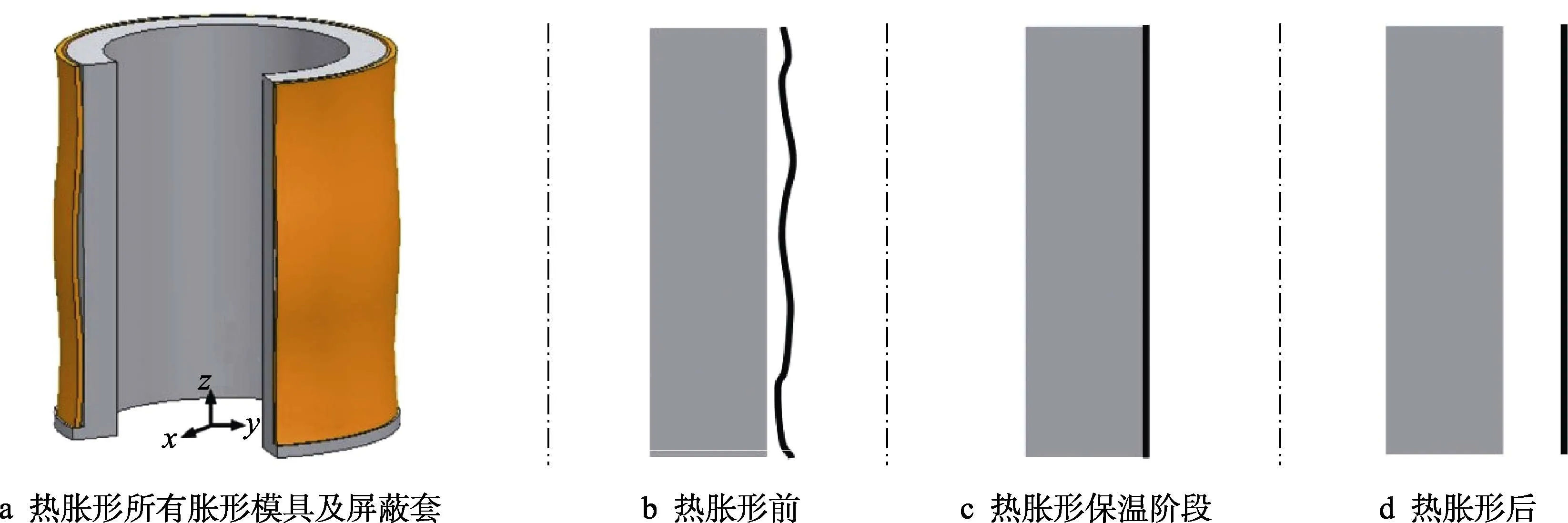

转子屏蔽套真空热胀形过程的成形过程如图1所示。首先,选用热膨胀系数大于工件的材料,将其加工制得外径略小于屏蔽套内径的厚壁胀形模具,并于室温下将屏蔽套套在胀形模具外面,如图1b所示。之后,将转子与屏蔽套一同放入真空热处理炉中加热至胀形温度并保温。在胀形温度下,模具与屏蔽套贴合,如图1c所示。由于高温软化原理和应力松弛原理,屏蔽套将发生塑性变形和蠕变变形。随后,将转子与模具降温至室温,工件发生的塑性变形和蠕变变形被保留了下来,从而实现对屏蔽套的精密成形,如图1d所示。

1.2 有限元模型

AP1000核主泵转子屏蔽套轴向高度超过2000 mm,由于屏蔽套轴向高度对热胀形过程中屏蔽套的胀形量几乎没有影响,为方便计算,仅沿轴向取480 mm进行研究,如图2所示,其中屏蔽套高度为480 mm,厚度为0.5 mm,自上而下等距测量了屏蔽套的周长,进而得到了屏蔽套对应位置的内径(R1,R2,R3,R4,R5)。为方便分析,以环向尺寸缺陷的形式对屏蔽套沿轴向的形状缺陷进行描述,即屏蔽套上的形状缺陷与屏蔽套具有相同的旋转对称性。

图1 转子屏蔽套真空热胀形过程示意图Fig.1 Schemata of vacuum hot bulge forming process of rotor-can

图2 真空热胀形前的转子屏蔽套Fig.2 Rotor-can before vacuum hot bulge forming process

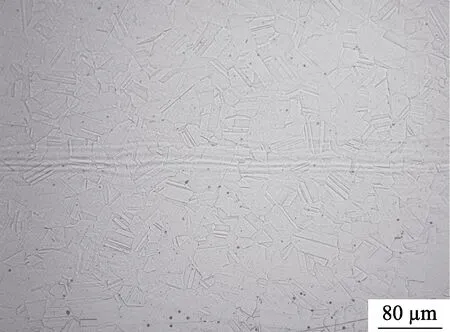

根据热胀形过程中真空炉、胀形模具及转子屏蔽套的对称性,利用有限元软件MSC.Marc建立了二维轴对称热力耦合有限元模型,对转子屏蔽套的真空热胀形过程进行计算,模型如图3所示。模型中胀形模具和转子屏蔽套的材料分别为1Cr18Ni9Ti不锈钢和Hastelloy C276合金。Hastelloy C276为单相奥氏体组织,且存在较多孪晶,其初始组织如图4所示。胀形模具高为500 mm,外半径为276.875 mm,厚度为20 mm,屏蔽套尺寸参数如图2所示,并以四次多项式对5个测量点的轴向位置与半径进行拟合:

式中:R(x)为屏蔽套对应位置的半径;x为屏蔽套轴向坐标;A,B,C,D,E为待定系数,带入各点后求得,A=-7.2338×10-11,B=7.5714×10-8,C=-2.2918×10-5,D=1.8681×10-3,E=276.48。

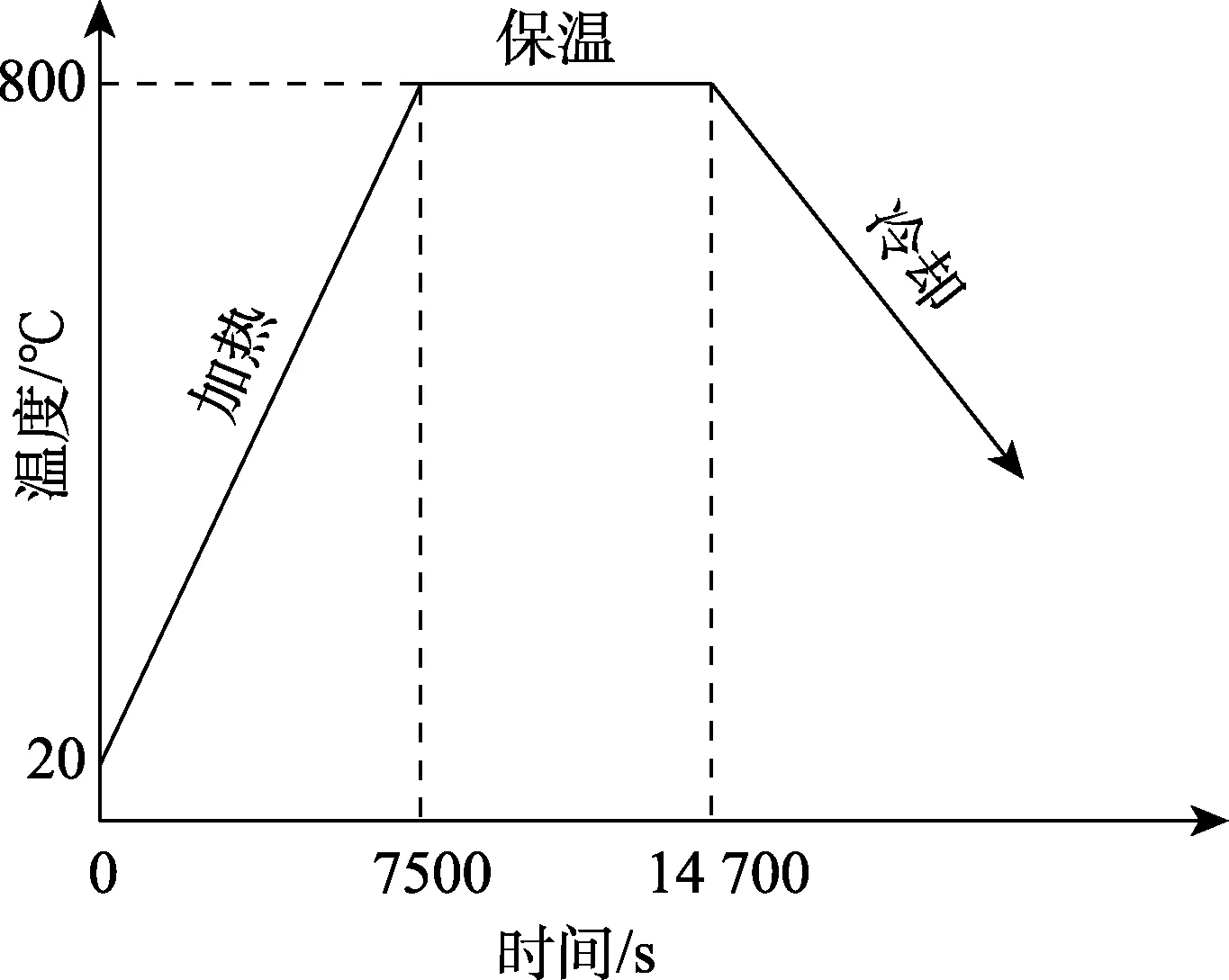

胀形模具和屏蔽套的初始温度均为20 ℃。在胀形过程中,胀形模具和屏蔽套被钼加热单元加热,热胀形过程中钼加热单元的温度如图5所示。由于炉内真空,钼加热单元与胀形模具和屏蔽套间通过热辐射进行换热。在热胀形过程中,屏蔽套及胀形模具竖直放置于真空热处理炉内,相当于一端固定,因此,在模型中屏蔽套及胀形模具左端节点设置为x方向位移为0。模型中的单元类型均为轴对称四节点四边形单元,共存在4930个单元,9322个节点。

图3 转子屏蔽套真空热胀形过程有限元模型Fig.3 Finite element model of vacuum hot bulge forming process of rotor-can

图4 胀形前Hastelloy C276合金初始组织Fig.4 Microstructure of Hastelloy C276 before vacuum hot bulge forming process

图5 热胀形过程工艺曲线Fig.5 Procedure of vacuum hot bulge forming process

2 模拟结果与分析

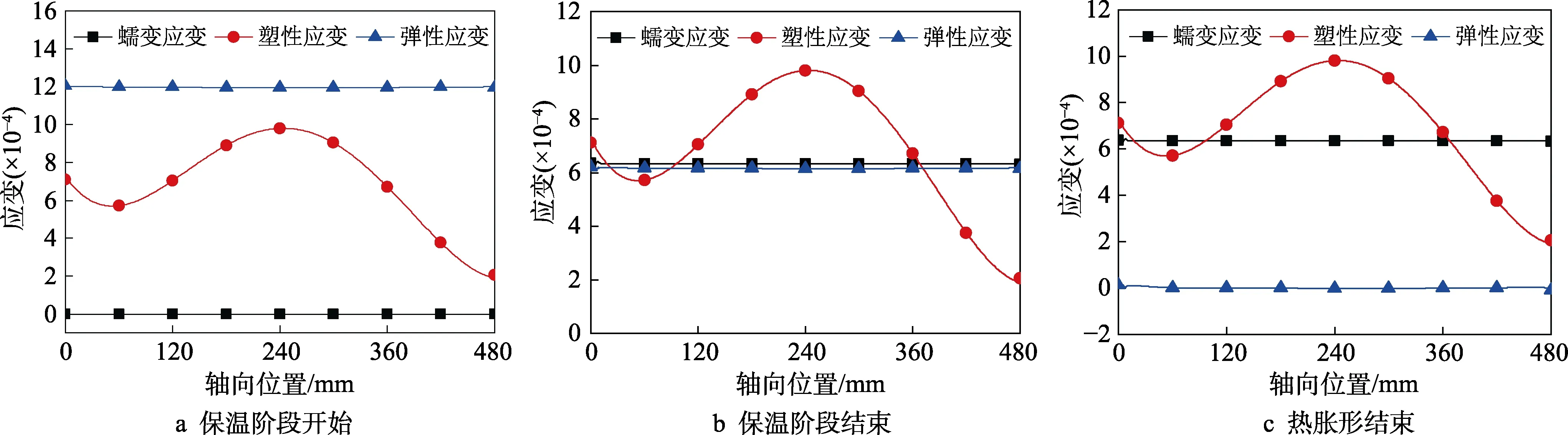

热胀形不同阶段屏蔽套上的应变分布如图6所示。热胀形开始后,随着温度的升高,胀形模具和屏蔽套共同受热膨胀。由于模具热膨胀系数较大,膨胀较快,在加热过程中胀形模具逐渐与屏蔽套发生接触,屏蔽套产生弹性应变。随着温度升高,屏蔽套变形增加,同时,由于高温软化作用,屏蔽套的屈服强度降低,屏蔽套开始发生塑性变形。保温阶段开始时屏蔽套上的应变分布如图6a所示,可知,保温阶段开始时,屏蔽套上各位置的弹性应变均为1.21×10-3,塑性应变在2×10-4~1×10-3,且屏蔽套内径较小的位置由于更早与胀形模具发生接触,变形量更大,发生的塑性变形也更大,在此时屏蔽套上几乎没有蠕变应变。在热胀形保温阶段,在高温和应力的共同作用下,屏蔽套发生蠕变变形,弹性应变逐渐转化为蠕变应变。热胀形保温阶段结束后,屏蔽套上的弹性应变减小至 6.2×10-4,蠕变应变增加至 6.4×10-4,蠕变应变的增加量基本等于弹性应变的减少量,在保温阶段塑性应变基本没有变化,如图6b所示。保温阶段结束后,胀形模具和屏蔽套冷却收缩,屏蔽套与胀形模具分离。图6c为热胀形结束后屏蔽套上的应变分布情况,可以看出,胀形结束后,屏蔽套上的弹性应变全部释放,热胀形过程中产生的塑性应变与蠕变应变保留了下来,从而达到了胀形的目的。同时,由于在胀形过程中屏蔽套内径较小位置胀形量较大,因此热胀形工艺可以有效对屏蔽套上的形状缺陷进行治理。

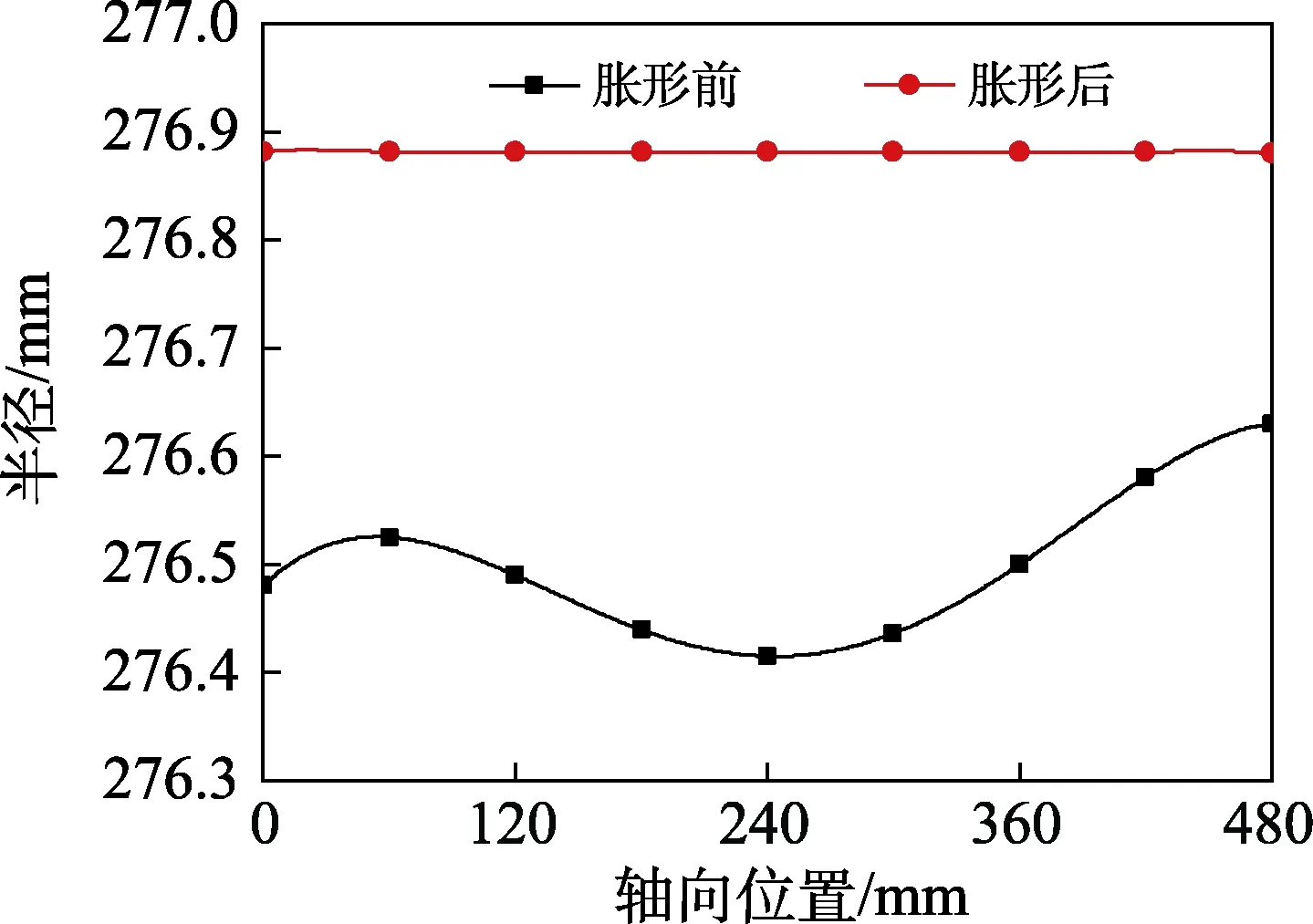

图7为热胀形前后屏蔽套内径分布情况,可以看出,屏蔽套初始内径较小的位置胀形量较大,初始内径较大的位置胀形量较小,因此热胀形后屏蔽套内径分布均匀性明显提高。热胀形后,屏蔽套的内径在276.879~276.883 mm,在工艺要求的(276.875± 0.038)mm范围内。由此可知,热胀形工艺可以对屏蔽套的尺寸及形状精度有效进行治理。

图6 热胀形过程中屏蔽套上的应变分布Fig.6 Strain distributions on rotor-can during vacuum hot bulge forming process

图7 热胀形前后屏蔽套内径分布Fig.7 Radius distribution on rotor-can before and after vacuum hot bulge forming process

3 屏蔽套热胀形及热套装实验

为验证转子屏蔽套真空热胀形有限元模型的准确性,对屏蔽套进行了真空热胀形实验。实验所用胀形模具由1Cr18Ni9Ti不锈钢经精密加工制得,其高为500 mm,外半径为276.875 mm,屏蔽套由Hastelloy C276合金经剪裁、滚圆、焊接制得,高为480 mm,厚度为0.5 mm,实验前从上至下等距取5个测量点以此测量屏蔽套外径,进而得到屏蔽套半径。

真空热胀形实验时,首先将屏蔽套套在胀形模具外侧,并将套有屏蔽套的胀形模具放入井式真空炉中,关闭炉门,将屏蔽套和胀形模具加热至800 ℃并保温3 h,使屏蔽套发生蠕变变形,之后降温,屏蔽套和胀形模具收缩分离,胀形完成。热胀形实验前后的屏蔽套如图8所示,可以看出,热胀形后屏蔽套的内径略有增加,且圆整度有所提高。胀形实验后再次测量了屏蔽套五测量点的内径,并将测量结果与模拟结果进行了对比,如图9所示,可以看出,热胀形后模拟结果与实验结果符合较好,说明文中所建立的有限元模型可以对核主泵转子屏蔽套的真空热胀形过程有效进行预测。

利用自主搭建的实验平台对热胀形后的屏蔽套进行了热套装试验,如图10所示。为减慢屏蔽套降温速度,延长套装时间,在屏蔽套外侧设置了保温层。采用了吊装转子的方式进行热套装,试验开始时,将屏蔽套置于井式炉中,并加热至套装温度,之后打开炉门,通过吊装机构将转子插入屏蔽套中,转子的插入需要在15 s内完成[5],待屏蔽套冷却,收缩套装在转子上后,通过吊装机构将转子与屏蔽套共同吊出,套装完成。热套装后的转子及屏蔽套如图11所示,可以看出,热胀形后的转子屏蔽套完全套装在了转子上,且屏蔽套与转子间贴合良好,说明经热胀形工艺矫形后的转子屏蔽套可以用于热套装。

图8 热胀形实验前后的屏蔽套Fig.8 Rotor-can before and after vacuum hot bulge forming process

图9 屏蔽套内径模拟及实验结果Fig.9 Simulation and experimental results of inner radius of rotor-can

图10 转子屏蔽套热套装实验平台Fig.10 Shrink fitting experimental apparatus of rotor-can

图11 热套装实验后的转子及屏蔽套Fig.11 Rotor-can and rotor after shrink fitting

4 结语

研究了Hastelloy C276合金薄壁屏蔽套的真空热胀形过程,利用有限元软件MSC.Marc建立了屏蔽套热胀形过程的有限元模型,模型中屏蔽套的尺寸为实际测量所得,模拟了此转子屏蔽套的热胀形过程,并计算得到了胀形过程中屏蔽套上的温度场、应力场、应变场,得到结论如下。

1)热胀形工艺通过使屏蔽套发生塑性变形和蠕变变形,实现了对屏蔽套尺寸及形状的精确控制,其中,塑性变形是热胀形工艺可以对屏蔽套上的形状缺陷进行治理的原因。

2)对有缺陷的转子屏蔽套进行了真空热胀形实验,测量了胀形前后屏蔽套的内径变化,并将测量结果与模拟结果进行了对比,结果表明模拟结果与实验结果符合良好,从而证明了转子屏蔽套真空热胀形有限元模型的可靠性。

3)对胀形后的屏蔽套进行了热套装实验,实验后屏蔽套完全套装在了转子上,说明经热胀形工艺矫形后的屏蔽套可以有效保证后续的热套装质量。