晶粒细化剂对K403合金返回料微观组织及持久性能的影响

李子航,喻石亚2,郑行2,刘锋,吴凯西,谭黎明,谭诗薪2,郝新2,黄岚

(1.中南大学 粉末冶金研究院,长沙 410083;2.中国航发南方工业有限公司,湖南 株洲 412000)

镍基高温合金是主要应用于航空发动机以及燃气轮机中核心热端部件的关键材料,具有优异的综合力学性能,包括优异的屈服强度、抗拉强度、持久蠕变性能、抗疲劳性能以及抗腐蚀性能[1]。K403合金是一种沉淀相强化等轴晶高温合金,主要应用于服役温度为1000 ℃以下的燃气涡轮发动机导向叶片及其他零件。K403合金具有成本低、较好的高温强度、抗疲劳性能等特点,因此应用广泛。由于合金铸造生产过程中易因精铸件叶片的成品率低而产生大量废料,对K403合金返回料的微观组织和力学性能研究具有重要意义。

近年来针对高温合金返回料的研究主要集中于返回料比例、回熔次数、浇注温度、造型方式对合金微观组织及性能的影响以及成分调控与净化等方面[2—7]。目前晶粒细化剂的相关研究建立了细化剂的细化作用机理[8—10]。文中主要研究了晶粒细化剂对晶粒K403合金返回料微观组织及持久性能的影响,同时筛选最佳的浇注工艺参数。

1 实验

选用K403合金50%返回料母合金,合金成分如表1所示。合金通过真空感应炉进行重熔,并浇注成熔模铸造试棒,根据浇注工艺的不同(浇注温度为1420,1460,1490,1520 ℃)、晶粒细化剂(有与无),制备了8组合金铸件。采用空壳造型,型壳的面层为锆英石粉+硅溶胶的浆料,挂刚玉砂,而第2—6层为莫来石粉+硅溶胶的浆料,挂莫来石砂,填砂材料为铝矾土熟料砂。

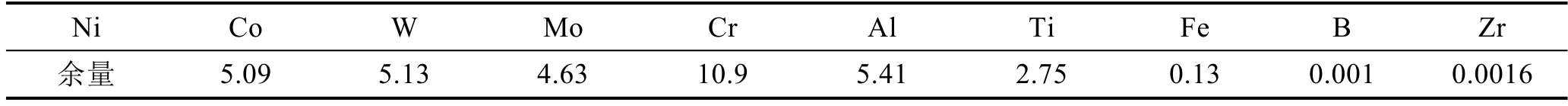

表1 K403合金化学成分表(质量分数)Tab.1 Chemical composition of K403 alloy (mass fraction) %

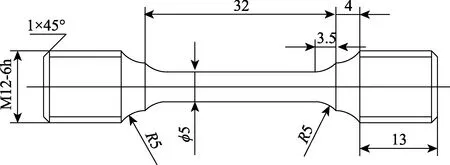

合金铸件采用线切割取样,经过180,400,800,1200,1500,2000目砂纸的打磨,再用0.3 μm氧化铝抛光液进行抛光至无划痕完成金相试样制备,使用金相显微镜观察合金宏观晶粒及碳化物的形貌和分布。同时通过精加工制备标准持久试样,样品示意图如图 1所示。持久试样在万能拉伸试验机上进行975 ℃/195 MPa持久试验,并以同工艺条件的两根试样持久时间的平均值为最终持久寿命。将975 ℃持久实验后断裂的样品在距离断口3 mm处沿应力加载方向即纵截面切取试样制成金相试样,并使用扫描电子显微镜及能谱仪表征观微组织。

图1 持久试样示意图Fig.1 Schematic diagram of permanent sample

2 结果与分析

2.1 晶粒细化剂在不同浇注工艺下对微观组织的影响

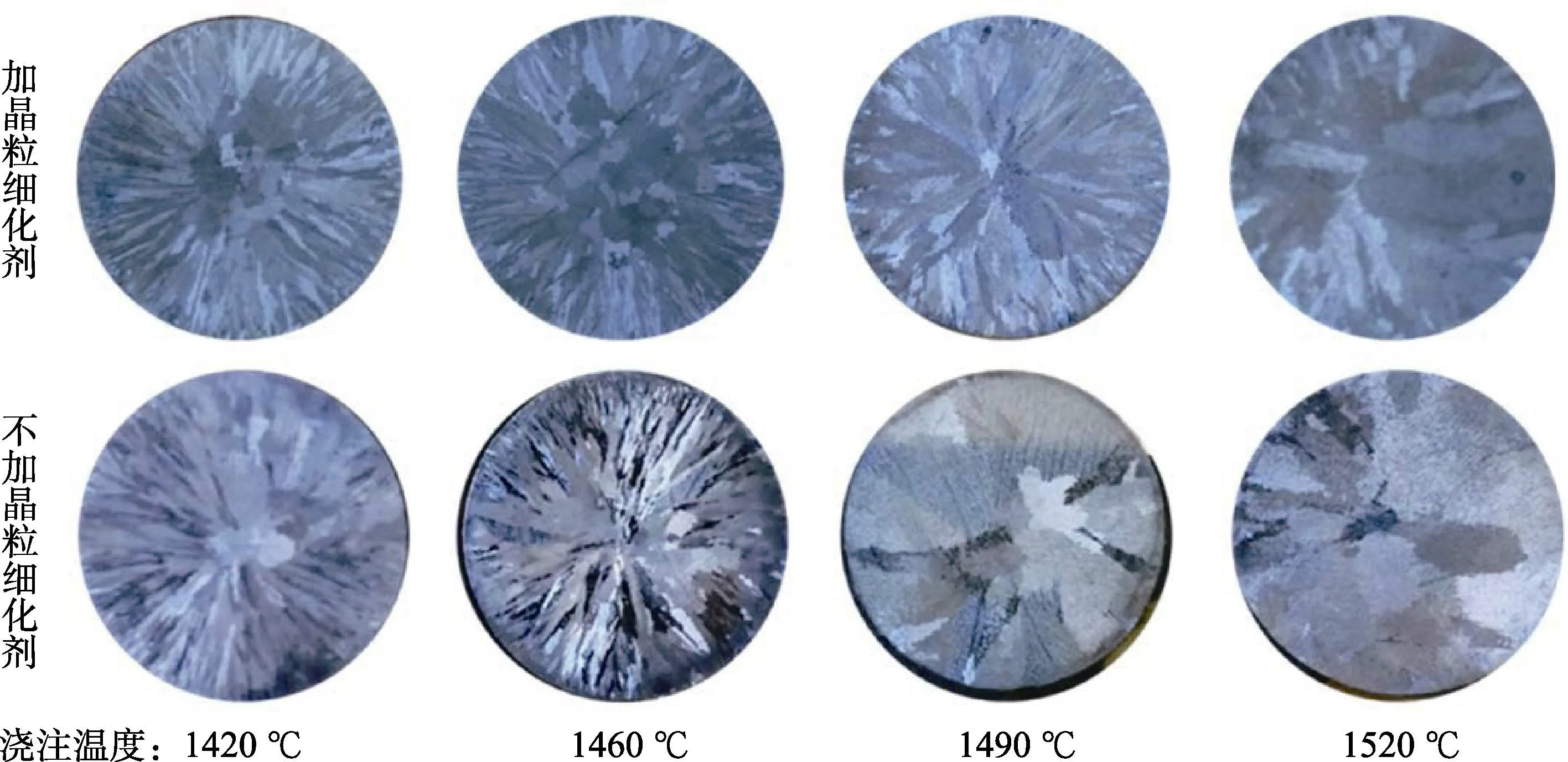

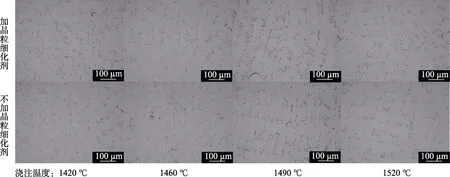

通过对不同浇注工艺制备的合金试样进行金相以及SEM表征,获得了合金浇注工艺与微观组织之间的对应关系,不同浇注工艺下的宏观晶粒金相见图2,可以发现随着浇注温度的升高,晶粒尺寸有明显的增大趋势。这是由于浇注温度越高,熔体内部温度越高,这能够抑制形核过程。当浇注温度为1420 ℃和1420 ℃时,大部分晶粒为柱状晶;当浇注温度达到1490 ℃时,形成了较为粗大的等轴晶组织。此外可以发现浇注温度为1420 ℃和1460 ℃时,晶粒细化剂对合金晶粒的形貌及尺寸有一定影响。当浇注温度达到1490 ℃和1520 ℃时,随着合金凝固时间的延长,晶粒得到明显细化,晶粒细化剂的作用效果更加明显。不同浇注工艺下初生碳化物的形貌及分布情况见图3,可以发现碳化物呈细小的颗粒状弥散分布于枝晶间与晶界处,并且随着晶粒细化剂的添加情况以及浇注温度的变化,碳化物的形貌及分布没有发生明显的变化,因此晶粒细化剂以及浇注温度对初生碳化物的形貌与分布没有明显关系,因此合金的浇注工艺与微观组织的关系为:随着浇注温度的降低,晶粒尺寸变小,而碳化物的形貌与分布没有明显变化;加入晶粒细化剂可进一步获得细晶组织,并且在较高的浇注温度下细化作用更为明显,而碳化物的形貌与分布同样没有明显变化。

图2 浇注工艺对晶粒的影响Fig.2 Influence of pouring process on grain

图3 浇注工艺对初生碳化物形貌及分布的影响Fig.3 Influence of pouring process on the morphology and distribution of primary carbides

2.2 晶粒细化剂在不同浇注工艺下对持久寿命的影响

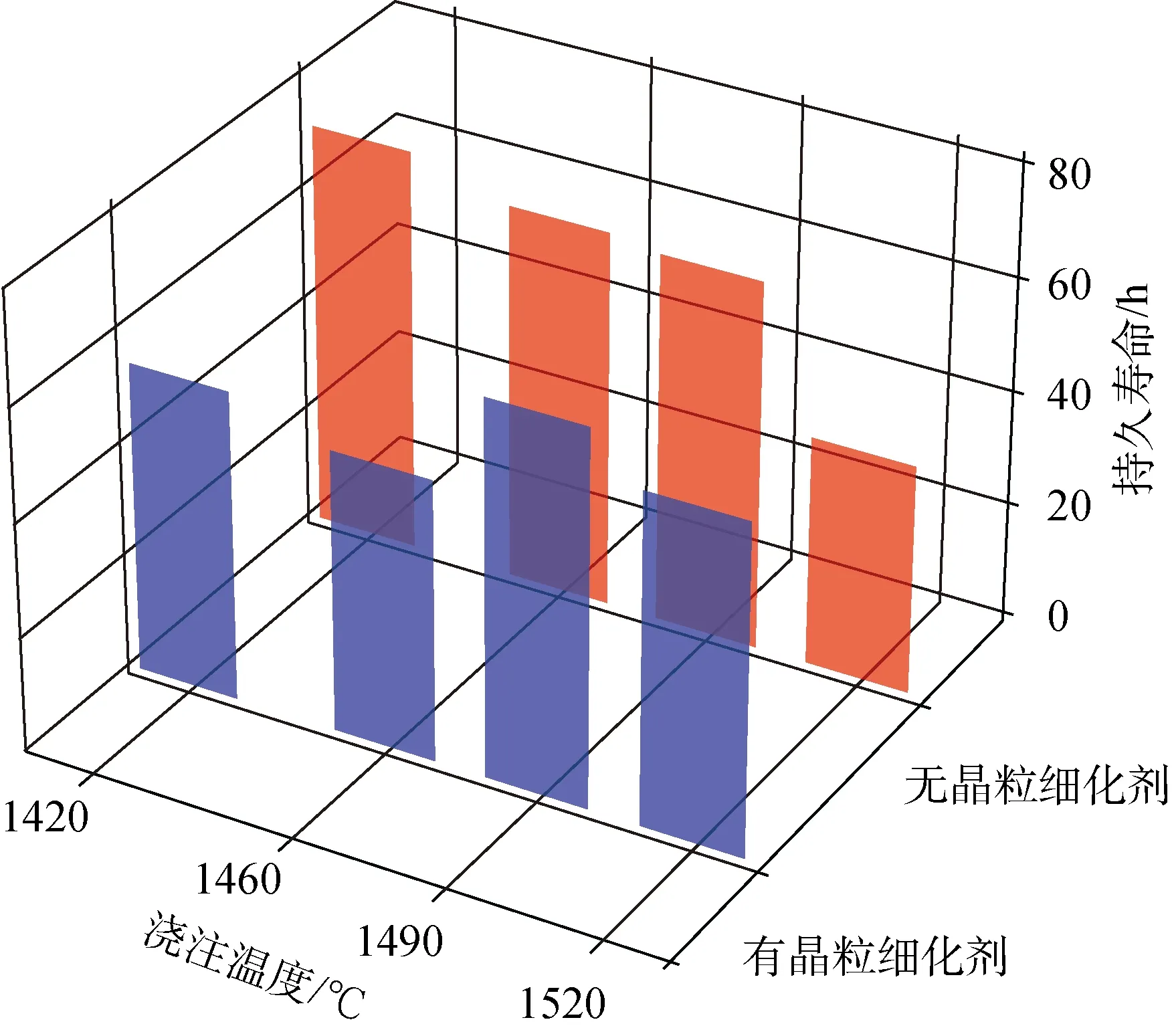

通过对不同浇注工艺制备的合金试样进行持久性能表征,获得了合金浇注工艺与合金持久寿命之间的对应关系。不同浇注工艺下合金的持久寿命见图4,可以发现晶粒细化剂的添加在一定程度上影响了持久寿命随浇注温度的变化规律。不添加晶粒细化剂时,制备合金的持久寿命随着浇注温度的升高有下降的趋势,最大持久寿命为71 h并在浇注温度1420 ℃下获得;添加晶粒细化剂时,合金的持久寿命随着浇注温度的升高,变化趋势发生了改变,其中浇注温度为1490 ℃和1520 ℃的合金持久寿命比低浇注温度1420 ℃和1460 ℃合金的持久寿命更高,最大持久寿命为65.8 h,并在浇注温度为1490 ℃下获得。出现这种变化的原因将在下一小节中阐述。根据实验结果可以初步获得最优的浇注工艺,即浇注温度为1420 ℃,无晶粒细化剂。

图4 不同浇注工艺下合金的持久寿命Fig.4 Stress rupture life of alloys under different casting processes

2.3 晶粒细化剂对持久寿命的影响机制

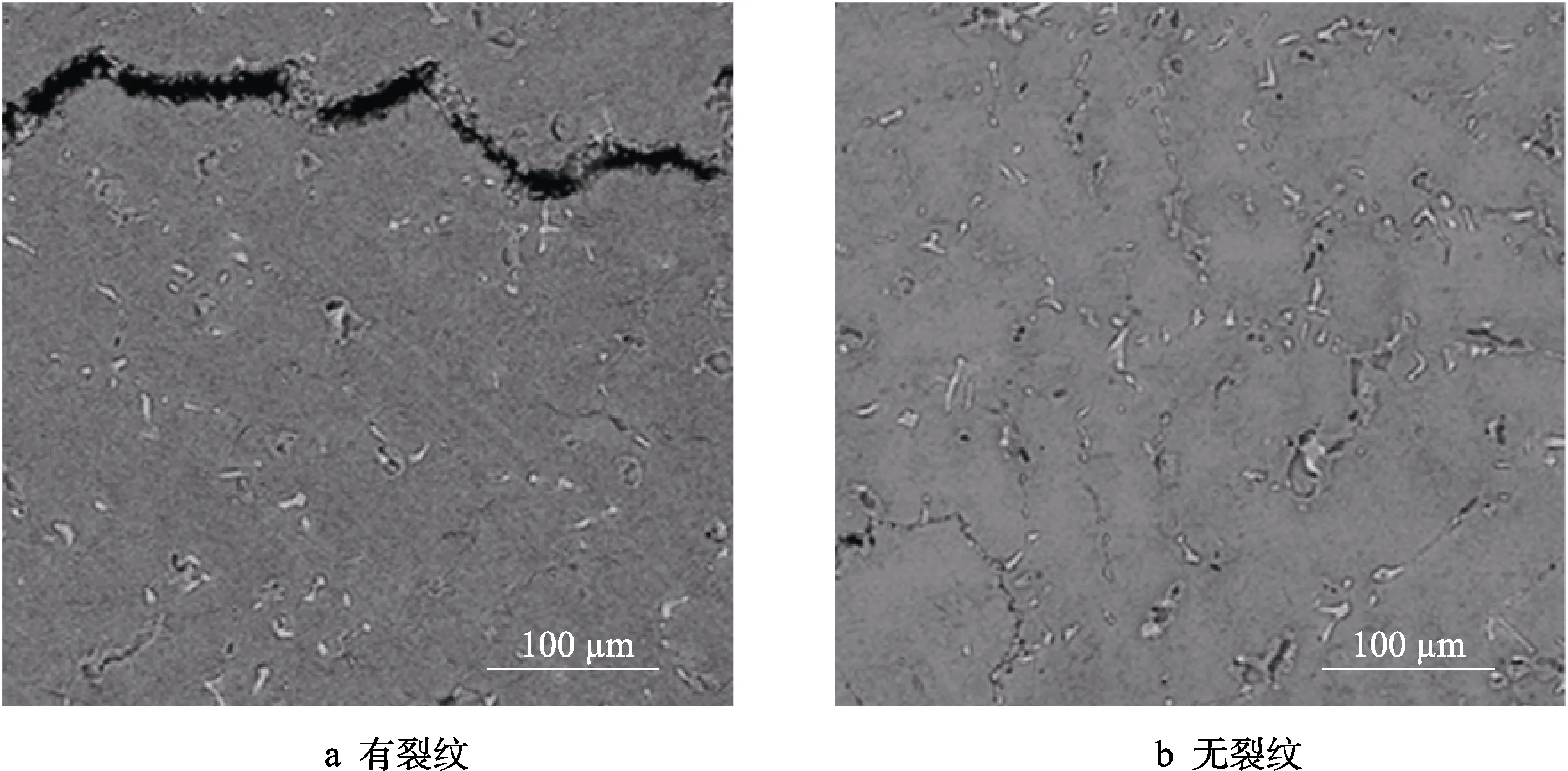

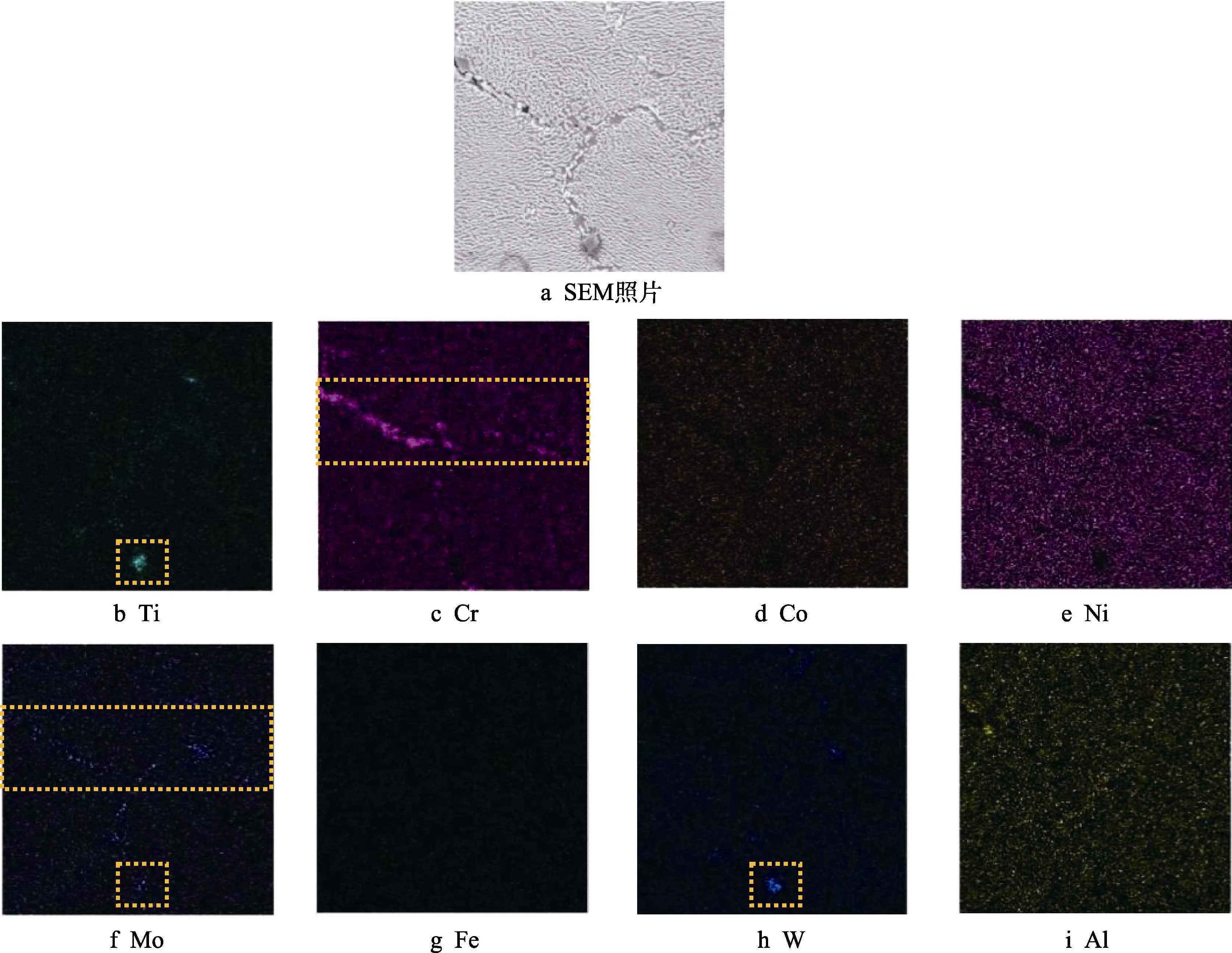

观察合金断口下方3 mm处纵截面的组织形貌,合金断口附近组织根据裂纹的有无分为了两种,有裂纹如图5a所示,无裂纹如图5b所示,其中只有浇注温度为1420 ℃和1460 ℃且添加晶粒细化剂的试样为有裂纹类型,其余试样均为无裂纹类型。可以发现有裂纹的试样内裂纹沿着晶界扩展并且晶界处有大量碳化物分布。根据如图6所示的能谱检测结果,可以发现合金晶界处的碳化物主要为富含Cr,W,Mo的M6C型、M23C6型碳化物以及富含W,Mo,Ti的MC型碳化物。根据文献研究,在高温服役下,晶界上的初生 MC型碳化物会发生退化反应 MC+γ→M6C+γ'与MC+γ→M6C+M23C6+γ'[11],在晶界处形成M6C型和M23C6型碳化物,碳化物的分布情况与晶界的特征有关[12],而当M23C6型碳化物呈连续的链状分布于晶界时,会造成应力集中,使晶界在服役中成为薄弱环节,因此在晶界处产生裂纹。由2.1节可知,在浇注温度为1420 ℃和1460 ℃且添加晶粒细化剂的合金具有较小的晶粒尺寸,初生碳化物的形貌、分布与浇注工艺变量没有明显关系的情况下,晶粒越小晶界上碳化物的密度也越高,使其持久寿命比较高浇注温度的合金更短。另外,有研究观察到了GH141合金的高温强度与晶粒尺寸的关系符合霍尔佩奇关系的现象,并指出一定的晶界强化是长持久寿命的重要因素之一[13]。霍尔佩奇关系由式(1)给出[14—16]:

图5 断口下方3 mm处纵截面的微观组织Fig.5 The microstructure photos of the longitudinal section 3 mm below the fracture

图6 试样在晶界处元素分布Fig.6 Element distribution of the sample at the grain boundary

式中:kHP为霍尔佩奇常数;D为平均晶粒尺寸。晶界上碳化物密度相对较低的情况下,较小的晶粒尺寸带来的晶界强化效果有利于获得长持久寿命,于是不加晶粒细化剂时,出现了合金的持久寿命随浇注温度的升高,或者说晶粒尺寸的增大而下降的现象,因此晶粒细化剂可以通过改变晶粒尺寸从而对合金持久寿命产生影响。当加入晶粒细化剂时,晶粒尺寸整体偏小,晶界上的碳化物密度高,晶界成为裂纹源,此时较小的晶粒尺寸不利于持久寿命的提高,因此出现了高浇注温度、大尺寸晶粒的合金试样持久寿命更长的现象;当不加入晶粒细化剂时,晶粒尺寸相对偏大,晶界上的碳化物密度低,此时仍有一定的晶界强化作用,更大的晶粒尺寸使持久寿命变短,因此出现了高浇注温度、大尺寸晶粒的合金试样持久寿命更短的现象。浇注工艺为不加晶粒细化剂、浇注温度1420 ℃制备的合金拥有合适的晶粒尺寸,以至于晶界上碳化物密度不高的同时具有一定的晶界强化效果,这使得由此工艺制备的合金具有最好的持久性能。

3 结语

通过设计不同的浇注成形工艺,制备了8组50%返回料的K403合金试样,通过实验检测以及实验结果分析,获得了K403合金浇注工艺与微观组织和持久寿命的对应关系,并得到以下结论。

1)晶粒细化剂的加入对K403合金的晶粒组织有细化作用,在较高浇注温度下的细化作用更为显著。晶粒细化剂的加入对碳化物的形貌、分布及尺寸没有明显影响。

2)最优浇注工艺为浇注温度为1420 ℃、无晶粒细化剂,975 ℃/195 MPa,持久寿命为71 h。

3)晶粒细化剂的加入对合金持久寿命影响显著。加入晶粒细化剂时,合金的晶粒尺寸整体偏小,低浇注温度获得细晶组织时,晶界上有大量碳化物分布不利于合金的持久性能,此时高浇注温度获得的较大晶粒尺寸有利于合金的持久性能;不加入晶粒细化剂时,合金的晶粒尺寸整体偏大,晶界强化仍然存在,此时低浇注温度获得的较小晶粒尺寸有利于合金的持久性能。