电子封装用清洗剂的研究进展

,b

(重庆理工大学 a.材料科学与工程学院;b.特种焊接材料与技术重庆市高校工程研究中心,重庆 400054)

近年来,随着电子信息产业的蓬勃发展,三维封装技术和超摩尔定律随即诞生[1]。极小的封装间距不仅加大了封装难度,对封装后产品洁净度的要求也变得更加严格。封装过程中沉积的污染物具有一定的腐蚀性和导电性,严重影响了组件之间的理化和电气性能,降低了产品的可靠性[2],因此,电子封装过程中的清洗工艺和清洗剂将变得必不可少。

清洗剂作为轻工行业的支柱产业之一,不仅带动了其他各个工业领域的发展,自身也创造了巨大的经济价值和社会效益[3—5]。在电子封装行业中使用较多的清洗剂包括卤代烃类、醇类、酮类以及其他有机溶剂类,具有较好的清洗效果,但性能不稳定,易燃易爆,容易造成安全事故,且制造周期长、成本高[6]。开发一种绿色、高效与低成本的清洗剂成为了业界热议话题,文中综述了国内外电子封装用水基清洗剂的研究现状,分析了水基清洗剂的发展趋势。

1 水基清洗剂组成及作用机理

电子封装的集成度和密度越高,清洗就越困难。引线键合、芯片焊接以及PCB和PCBA的制作和储运过程中,引脚、盲孔和元器件之间的缝隙容易残留大量的污染物[7],其中包含微粒污染物、极性/非极性污染物和离子/非离子污染物[8]。这些污染物来源于焊渣、钎剂残留、表面吸附的外来污染物(如水汽、灰尘)以及在操作过程中人为引入的油脂。从微观上讲,这些污染物是依靠化学键和物理键附着在物件表面,多数键能较大,很难清洗。根据清洗剂的溶剂成分可分为溶剂型清洗剂、半水基清洗剂和水基清洗剂,如表1所示[9]。

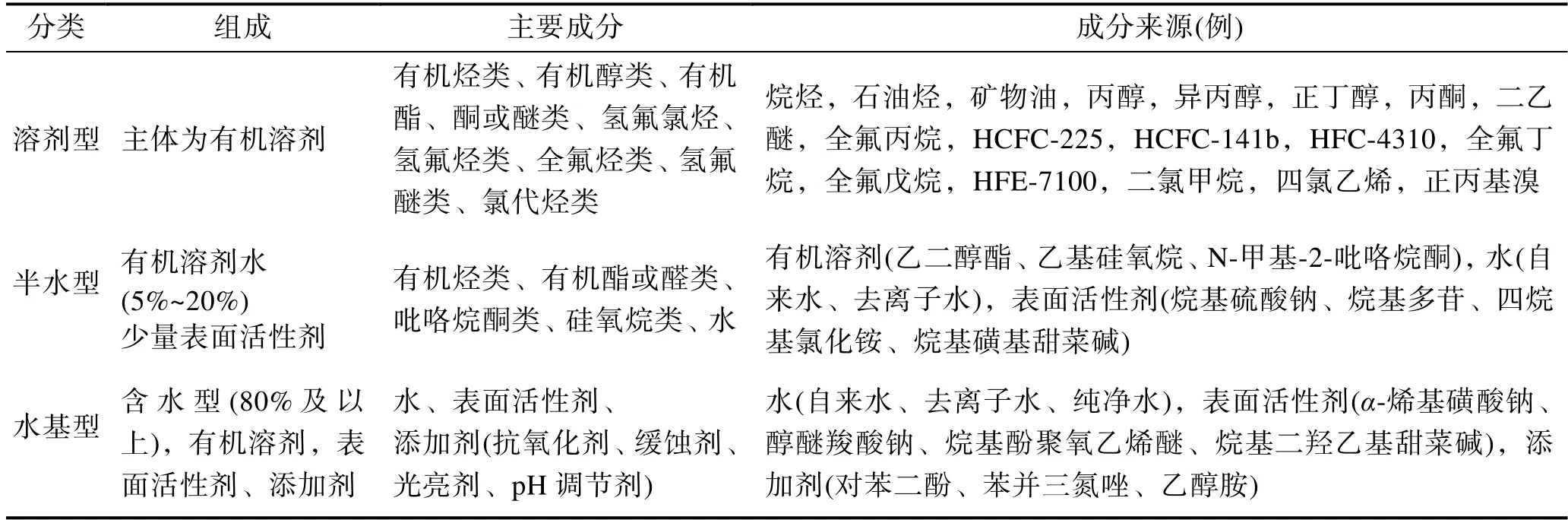

表1 清洗剂的分类Tab.1 Classification of cleaning agents

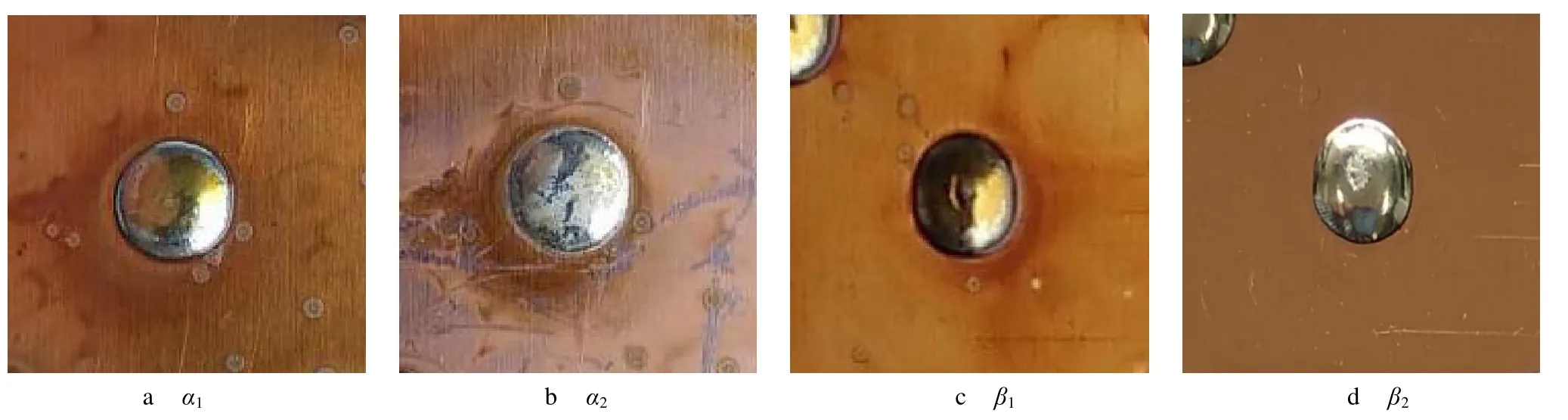

溶剂型清洗剂中不含有水,以烃类、卤代烃类及醇类为清洗主体。半水基清洗剂中除了含有大量有机溶剂以外(60%及以上),还添加了水和表面活性剂。水基清洗剂主要是由表面活性剂、水以及少量其他助剂组成,其中水为主体。助剂包括pH调节剂、缓蚀剂、抗氧化剂、光亮剂和消泡剂等。所采用表面活性剂分为阳离子型、阴离子型、非离子型和两性型4类。一般情况下,单一表面活性剂所配置的清洗剂清洗效果不佳,应用范围有限。通常采用两种及以上表面活性剂进行复配,以满足清洗要求,如图1所示。

图1 单一型(α)与复配型(β)清洗剂清洗对比Fig.1 Comparison between single (α) and compound (β) cleaning agents

应当注意的是,使用表面活性剂复配时,应当分析表面活性剂所属类型,并结合不同表面活性剂各自的特征,避免表面活性剂相互之间反应失去活性。阴离子型的主要特征为水溶性好,润湿性好,吸附作用明显,耐硬水性差,不能与阳离子表面活性剂共用;阳离子型的主要特征为杀菌良好,耐腐蚀和乳化性,可用于特殊场合,在碱性介质中容易析出而失去活性;非离子型的主要特征为活性高,增溶效果好,耐硬水性强,不受酸碱性影响,能和其他表面活性剂共用,生物降解性好,受温度影响,温度升高,溶解量减小;两性型的主要特征为杀菌强,抑霉性好,有良好的乳化性和分散性,能与阴离子和非离子型表面活性剂复配,耐酸耐碱,但价格贵,应用范围小[10]。

除此以外,添加pH调节剂可调整清洗剂的酸碱性,可有效去除清洗件表面残留的酸(碱)性污染物;缓蚀剂可以保持清洗件在放置一段时间后表面不会发生腐蚀、发霉等现象。有些助剂具有加强表面活性剂的作用,能使清洗元件的污垢更快脱落,从而快速地完成污垢的清洗工作。

水基清洗剂的清洗原理不同于有机溶剂,其中水是极性溶剂,与油脂类和非极性有机污染物不能混溶,仅用水无法将污染物去除干净,所以,在水中加入表面活性剂及添加剂可以起到润湿、乳化、渗透、分散、增溶等作用,来实现对油污、油脂的清洗。具有双亲分子(亲油亲水分子)结构的表面活性剂两端有不同极性的两种基团,其一端是非极性的碳氢链,另一端是极性基团,两种基团对水的亲和力不同,故称亲油基和亲水基。分子的两端对两相(污染物和水)的亲和作用,可以将两相均看作本相的一个组分(相当于两相与表面活性剂分子都未形成界面),从而降低了界面张力和界面自由能。当表面活性剂浓度达到一定值时,单体活性分子会急剧形成一个(层状、球状或棒状)由亲水基团包裹憎水基团构成的聚集体(胶束)。具有憎水性的有机物污染物(油脂、松香等)进入与其极性相同的胶束,在内部溶解或乳化包裹,再借助一些物理清洗方法,比如升温、擦拭、冲刷喷洗、机械振动、超声波清洗等,使物件表面的污垢迅速脱离并分散溶于水中[11]。

2 水基清洗剂的国内外研究现状

出于环保考虑,国内外明令禁止使用含ODS、高VOCs等对环境和人体有害的清洗剂[12]。以碳氢化合物为代表的可燃性非ODS溶剂和含卤素元素的不燃性非ODS溶剂清洗剂得到了发展[13]。卤代烃类溶剂型清洗剂中卤素原子具有较强的吸电能力和极性,可有效去除PCB上残留的极性污染物和离子污染物,且更容易蒸发[14—15]。美中不足的是,作为ODS清洗剂替代品的HCFC(氢氯氟烃)类清洗剂,仍然会破坏臭氧层[16—17]。部分卤代烃清洗剂因毒性不确定,或是产生温室效应,依然会被淘汰[18—20],因此,此类清洗剂可临时替代ODS作为清洗剂使用[21]。

为了抑制对臭氧层的破坏及减少卤化物带来的腐蚀作用,半水基清洗剂后续被大量研发[22—24]。半水基清洗剂不仅含有醇类、萜烯类乙二醇醚和烃类等有机溶剂,还加入了表面活性剂和水,提高了清洗剂的闪点,挥发性也得到了降低,使用起来更加安全,但其中有机物含量较高,在操作不当或是保存不当时,依旧会发生燃烧及爆炸等情况。由于半水基清洗剂对污垢有很好的清洗效果,可作为卤代溶剂清洗剂的替代物[25—27]。

目前,国内外水基清洗剂的研发技术已逐渐成熟。张欢[28]发明了一种环保型金属防锈高效水基清洗剂,采用阳离子表面活性剂、阴离子表面活性剂和非离子表面活性剂复配作为表面活性剂,其中所用到的阳离子表面活性剂为M550、N-烷基胺盐酸盐、十二烷基二甲基苄基氯化铵等;所用阴离子表面活性剂为油酸钠、油酸三乙醇胺、脂肪醇醚硫酸钠等;所用非离子表面活性剂分别是油酸酰胺、脂肪醇聚氧乙烯醚、壬基酚聚氧乙烯醚等。其清洗能力强,在水中溶解度大,稳定性好,不易形成沉淀或絮凝悬浊物。胡宝清等[29]发明了一种水基清洗剂,所用表面活性剂由非离子表面活性剂和阴离子表面活性剂复配而成,所采用的非离子表面活性剂为烷基酚聚氧乙烯醚、聚乙二醇中的任两种和两种以上混合;所用阴离子表面活性剂为十二烷基磺酸钠和十二烷基硫酸钠任一种或是两种复配而成。其对污垢溶解能力强,具有良好的抗污垢再沉降作用,易漂洗。陈兆武[30]发明了一种水基环保清洗剂,由非离子表面活化剂(油醇聚氧乙烯醚)、三乙醇胺油酸酯、聚乙二醇以及去离子水等组成,其表面活性剂采用安全且易于漂洗的分散剂(聚乙二醇)代替,清洗速度快且没有毒挥发性物质产生,可减少对操作者皮肤的伤害及对环境的污染,同时清洗的效率高、速度快,成本也更低。

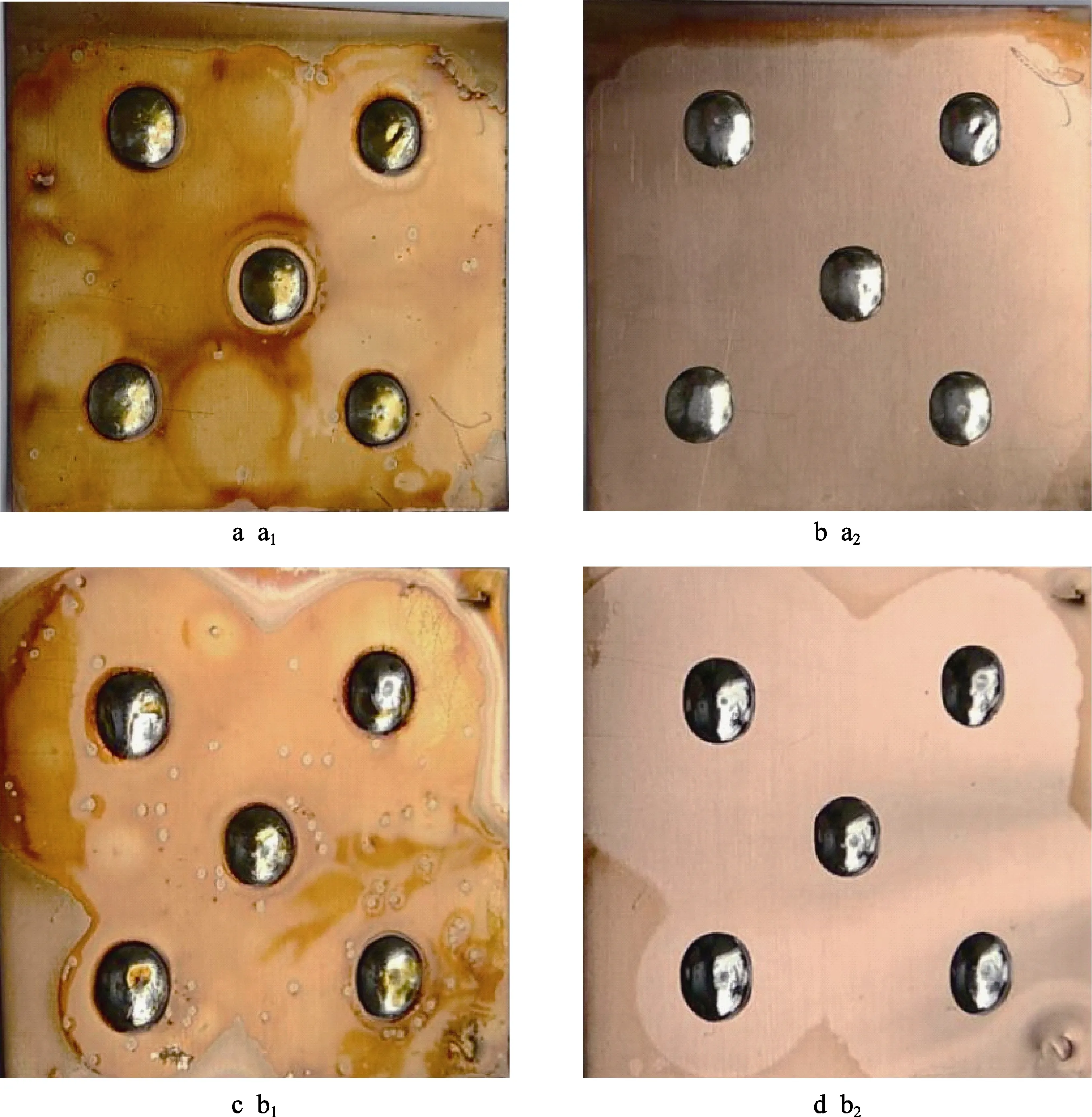

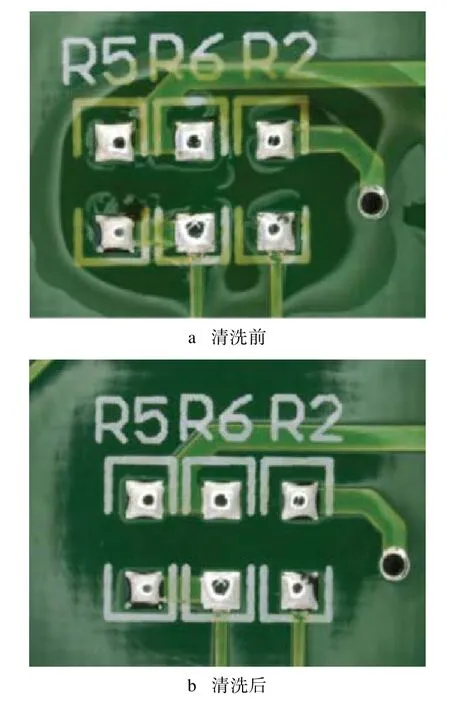

少量的助剂可显著提高水基清洗剂去污能力及其他方面的性能。郭艳萍等[31]发明了一种水基清洗剂,该清洗剂除了表面活性剂外,加入了质量分数为10%的环保溶剂和2%的抗蚀剂,选用醚脂类溶剂或多元醇二元脂(EGDA)作为环保溶剂,所用蚀剂为苯甲酸钠、苯并三氮唑和甲基苯并三氮唑中的一种。其针对PCB油墨清洗力强,不会腐蚀元器件,兼容性好。仲跻和等[32]发明了一种印刷电路板清洗剂,除表面活性剂外和部分碱性助剂外,还特别添加了正癸烷、正己烷或硅烷作为增溶剂,其目的是让清洗剂各成分混合更加均匀,提高去污能力。孙健等[33]发明了一种电子线路板水基清洗剂,该清洗剂包含醇醚类有机溶剂,该水基清洗剂对电子线路板上的焊接残留有优异的清洗能力,对其他污染物、焊接残留物也有良好的去除能力,对敏感金属和脆弱功能型材料有良好的兼容性和保护作用,有效保证了电子线路板的性能稳定,提高了水基清洗剂对有机污染物的溶解能力。刘青[34]发明了一种水基计算机印刷电路板清洗剂,也包含有如乙二醇、丙酮、乙醇等有机溶剂,该清洗剂溶解性好,对有机物有优异的清洗能力,渗透性好,清洗死角污垢能力强,pH值缓冲效果好,能够持久保持优异的清洗效果。图2为重庆理工大学的两种水基清洗剂清洗效果,清洗剂包含了pH调节剂、缓蚀剂、光亮剂等其他助剂,其焊点光亮,表面绝缘性能好,有效去除了表面残留的污染物。

图2 重庆理工大学两种水基清洗剂清洗前(左)后(右)清洗效果对比Fig.2 Comparison of cleaning effects of two water-based cleaning agents of Chongqing University of Technology before (left) and after (right) cleaning

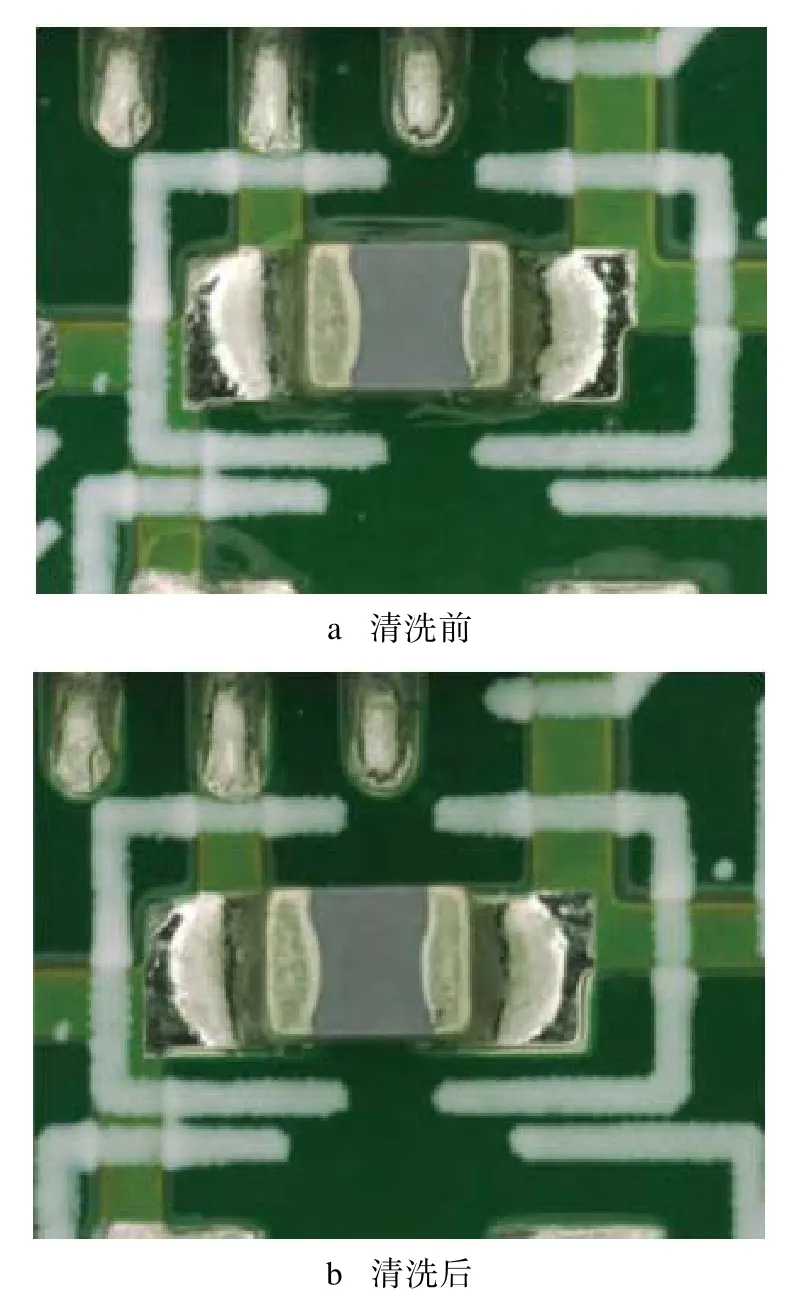

清洗剂中各个成分扮演着不同的“角色”,吸附在表面的污染物经过分散剥离、乳化包裹、溶解等协同作用以达到去污效果。严格控制各个成分的含量及配比、合适的浓度范围才能产生较好的协同效应,达到优异的清洗效果。闫秋菊等[35]采用酒精溶剂手工清洗PCBA,使用不同配比的水基清洗剂,探究影响PCBA清洗的3个因子,并通过试验设计确定清洗剂的最优配比为1∶3。Tom Forsooth[36]发明了一种新一代非ODS电子线路板清洗剂,当AquanoxA4512清洗剂浓度达到12%时,对松香型助焊剂的清洗效果为100%,其余各种类型的清洗剂仅在9%就能达到相同清洗效果。杜值院等[37]研究了不同成分配比在液晶泄漏清洗中发挥的作用和性能,在含AEO-9的AS2的基础上添加质量分数为2.0%的短碳链异构脂肪醇聚醚Y,去污率可以提高到96%;最佳水平的配方组合清洗率可达98.0%以上,且此清洗剂含极小VOC,气味小,对工人的皮肤无明显刺激和损伤作用,此类清洗剂只能满足民用,还无法达到军工产品的清洗要求。苗英新[38]采用多种测试方法确定了清洗剂(包含螯合剂和活性剂)去除BTA(苯并三氮唑)效果较好的浓度范围,其螯合剂不宜高于200 mg/L,活性剂不宜高于5000 mg/L,溶液显碱性。崔洪波等[39]制备了一种用于喷淋清洗的清洗剂,对焊接后放置 24 h的复杂PCBA和壳体小模块进行清洗,确定PCBA低频组件的水基清洗剂的最佳质量分数为25%。该清洗剂成本低,效率高,工艺简单,显中性,满足军工科研生产单位“多品种,小批量”产品的要求。王宁宁[40]等配制了体积分数为5%和16%的水基清洗剂,根据焊接工艺的不同调整清洗剂的浓度,不会损伤印制板和元器件,能有效清洗掉组件表面的锡珠和其他污染物,PCB表面的离子残留可通过达标检测,如图3—4所示。林小平等[41]利用FR-4作为印制板,用不同的焊接方法制备样件,改变清洗剂的体积分数并观察外观清洁度和测量残留离子,发现清洗剂的体积分数为15%时可把助焊剂残留清洗干净,达到国军标要求。

图3 Sn63Pb37焊丝、松香焊剂PCB组装件清洗前后对比Fig.3 Comparison before and after cleaning with Sn63Pb37 soldering wire,rosin flux PCB assembly

图4 Sn63Pb37免清洗焊膏焊接贴片电容清洗前后对比[41]Fig.4 Comparison before and after cleaning with Sn63Pb37 clean-free soldering paste soldering chip capacitor

在配置水基清洗剂时,不但要求清洗剂各个成分混合均匀以及有较好的清洗效果,还要求研发的产品是节能环保型的,并且产品的兼容性好,应用范围广,被清洗件各方面性能不受影响[42]。同时,所使用的表面活性剂具有可降解性,尽可能使用天然表面活性剂,减少合成表面活性剂的使用,也可以从使用后的清洗剂中回收,既降低了成本,又有效防止了使用过多表面活性剂带来的污染。Mukhopadhyay S[43]发现可以从生长在自然界中的无患果实里提取一种可自然降解的天然表面活性剂,与一定量的磷酸盐混合,能够有效去除在清洗废液中可能存在的砷,使土壤免于重金属砷的破坏;Linclau E等[44]研究了如何对使用后的清洗剂废液进行回收,利用一种新的技术(MBR)对废水回收利用,将清洗剂废水分馏,回收其中的表面活性剂和水,进一步对资源的回收作出巨大贡献。部分表面活性剂勿须人工回收,自身就能在自然界中实现生物降解,如烷基糖苷完全降解时间仅需要34 h,脂肪酸甲酯乙氧基化合物的生物降解率近100%,椰子油脂肪酸二乙酰胺的最终降解产物为二氧化碳和水,对环境无害。

3 水基清洗剂的发展趋势

在20世纪以前,清洗剂多数由发达国家制造生产,进入中国的国外企业屈指可数。2011年,国内成立了ICAC(中国工业清洗协会),加强了与国外、境外同行的合作交流。我国在各地区建设了新的工厂和生产线,逐步成为“世界加工厂”。巨大的市场需求为工业清洗设备制造商和专业清洗剂生产供应商提供了快速发展的良机。

近年来,水基清洗剂的研究和应用得到了发展,但研究同样存在诸多问题和难题需要突破,例如水基清洗剂的适用范围狭窄,受钎剂和钎料成分影响较大;无铅化焊接使助焊剂残留物具有一定的特殊性,并不是所有的水基清洗剂都有较好的兼容性;基于多维封装的兴起,诸多细微间隙和狭缝中的残留污染物清洗效果较差;多数水基清洗剂低温环境下的清洗效果不佳,需要加热和引进大中型清洗设备;简单的浸泡清洗效果并不理想,清洗后残留的水分需要引进干燥工艺;清洗剂中有效成分的使用率不高,导致清洗废液中残留了大量表面活性剂等有效成分,必须制定相应的工艺流程。清洗废液处理复杂,可降解性差,回收利用率低,排放在大自然容易造成污染。

基于此,水基清洗剂发展方向应是:发展高效环保水基清洗剂,取代原有溶剂型清洗剂;勿须使用设备,在常温下直接采用浸洗的方式达到去污效果;精简清洗工艺,提高清洗剂兼容性、使用率,降低清洗剂的生产成本以及处理成本;清洗剂所用表面活性剂能够达到自然降解或是能够循环利用,对环境无害且极大限度地降低成本;清洗技术向可视化数控发展,即根据污染物的多少按量喷涂清洗剂,避免清洗剂的浪费,减少表面活性剂的污染。由于水基清洗剂和清洗技术是企业的核心机密,多处在保密状态,极大阻碍了清洗工业的发展。随着我国电子信息产业的发展,相信在不久的将来,我国水基清洗技术能实现飞跃式的进步,成为世界工业强国。