凝固速度对Ni/Ni3Al基高温合金组织演变及相变行为的影响

(天津大学 材料科学与工程学院,天津 300350)

在现代先进航空发动机中,高温合金用量占其总重量的40%~60%,高温合金材料的高温综合性能是制约先进航空发动机发展的重要因素,其中,Ni/Ni3Al基高温合金具有优异的高温综合性能,在高温环境及复杂应力条件下仍具有良好的抗氧化性及组织稳定性,航空发动机中应用最为广泛[1—4]。铸造Ni/Ni3Al基高温合金的高温性能与其凝固组织特征(包括晶粒大小、析出相形态、分布等)密切相关,控制铸件的凝固组织是凝固成形中的一个重要课题。目前,具有代表性的凝固组织控制方法主要有微合金化[5—6]、快速凝固[7—8]、半固态铸造成形以及外场作用[9]。对于成分确定的铸造Ni/Ni3Al基高温合金而言,其凝固组织则主要由凝固过程决定。凝固过程中的凝固参数,尤其是冷却速度,是影响铸造Ni/Ni3Al基高温合金凝固组织的关键因素,不仅影响合金析出相尺寸、枝晶间距、溶质偏析与碳化物形貌等,同时还对合金组织中各相的析出次序、数量及分布状态具有重要的影响[8,10—12]。Ni/Ni3Al基高温合金中γ′,β相以及碳化物和α-Cr等析出相对凝固过程中的冷却速度十分敏感,在高凝固速度下,这些析出相会呈现与低冷却速度凝固截然不同的组织特征,并最终对合金的综合性能产生重要影响。文中主要综述了凝固速度对Ni/Ni3Al基高温合金中不同析出相演变规律及相变行为的影响。

1 凝固速度对γ′析出相演变的影响

Ni/Ni3Al基高温合金优异的高温性能主要来自其独特的两相结构:无序的γ基体相中分布有高体积分数的有序γ′析出相,其中γ相为面心立方结构(fcc),对Co,Cr,Fe,Mo等元素具有较大的溶解度,是多种元素形成的固溶体。不同温度下各种元素在γ相中的溶解度是不同的,而溶解度的变化会导致γ′相的析出、碳化物的转变以及TCP相的形成等[13—15]。γ′相是Ni/Ni3Al基高温合金中主要的强化相,属于Cu3Au型L12(CP4)面心立方有序结构,在其有序结构的每个晶胞中,Ni原子占据面心位置,Al原子占据8个顶角的位置。

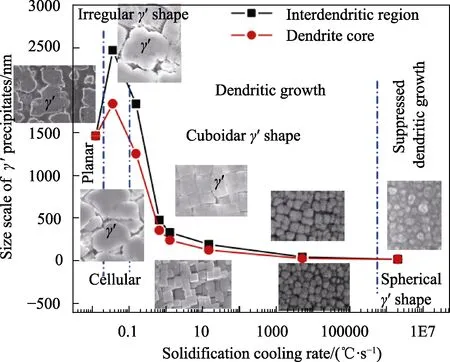

γ′相是在合金冷却过程中从γ相中脱溶析出的,其尺寸、数量、形貌以及分布受冷却速度的影响很大。大量研究[11,16—19]报道了γ′相随冷却速度的变化规律。Zhang等[8]通过控制合金凝固过程中的冷却条件,制备了以不同冷却速度凝固的合金样品,研究发现,γ′析出相形貌演变对冷却速度十分敏感:低冷速凝固时,γ′相呈现不规则形貌或者立方体形貌;随凝固速度的增加,γ′相立方体形貌更加规则;快速凝固时,γ′相呈球形形貌,小尺寸单峰分布于γ基体中,如图1所示。

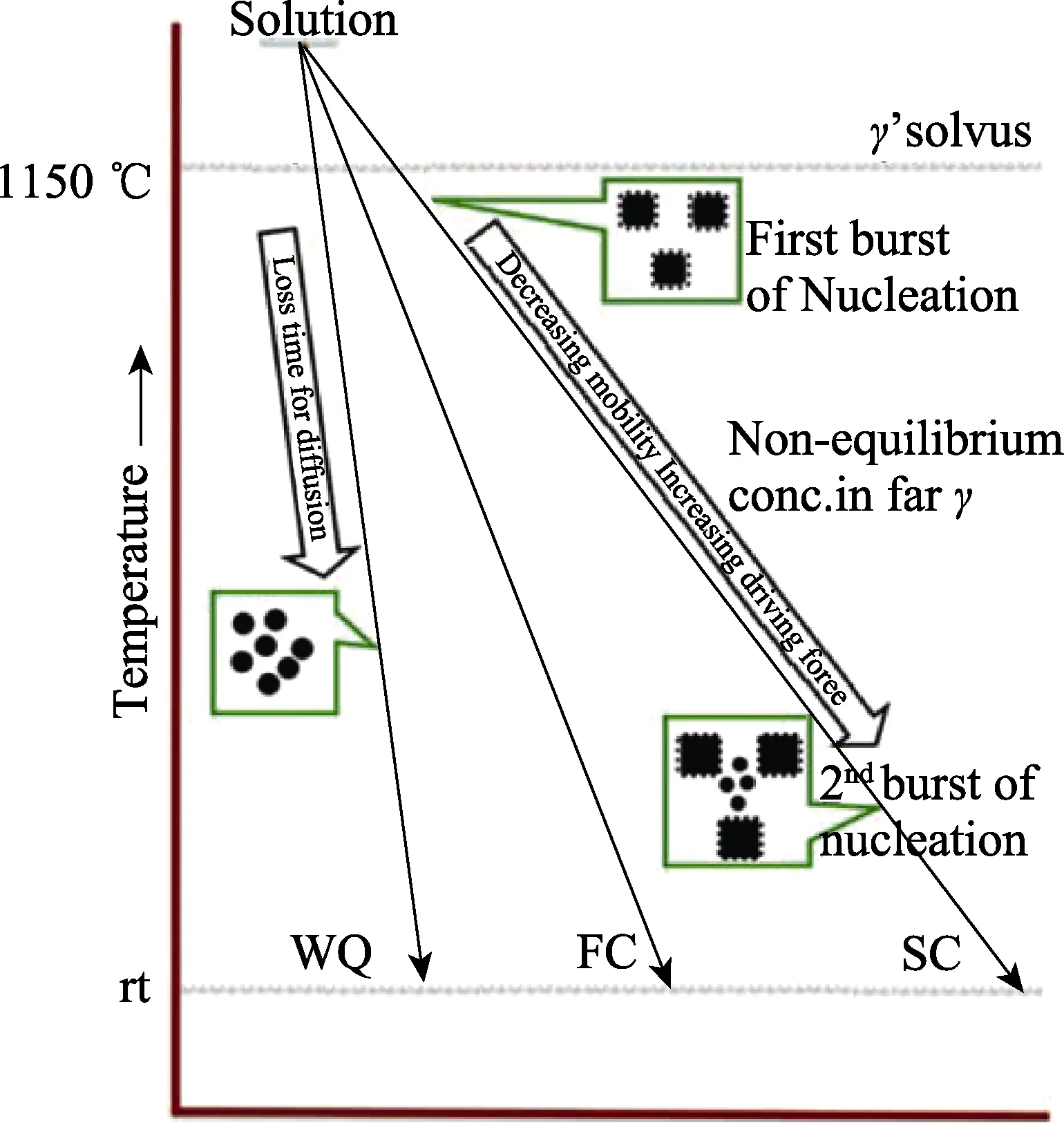

平缓的连续冷却可以促进多模式、不同尺寸分布的γ′相的析出:一次γ′相呈不规则或近立方体状,而二次和三次γ′相则大部分呈球形分布。极快的冷却速度会促进γ′相的爆发形核,导致小尺寸单峰分布的球形γ′相形成。同时,细小均匀分布的γ′相提高了合金在高温蠕变试验中的第三级蠕变和断裂寿命[12]。Singh等[20]通过三维原子探针层析成像技术(APT)结合能量滤波透射电镜技术(EFTEM),对在合金连续冷却过程中因多重爆发形核导致的呈不同尺寸分布的多代γ′相的形成机制进行了深入研究,研究结果表明,尽管一次γ′相和γ基体界面区域成分达到局部平衡,但是在合金连续冷却过程中,γ基体成分在长程扩散范围内依然呈现非平衡状态,这就导致了小尺寸的二次甚至三次γ′相在大的过冷度(或低温)下析出。此外,还对比研究了高温固溶处理后以不同冷却速度(>300 ℃/min(WQ),280 ℃/min(FC)和24 ℃/min(SC))冷却的合金中γ′相的组织演变过程[21],如图2所示。结果表明,随着冷却速度的增大,扩散时间和元素流动性受到限制,一次γ′相以及二次γ′相尺寸减小。同时,这些因素也导致了二次(甚至三次)γ′相偏离平衡成分:尺寸较大的γ′相更接近平衡成分,而尺寸较小的γ′相则迅速偏离平衡成分[21]。这些研究结果均说明γ′相的成分及形貌分布均受冷却速度的影响。此外,在沉淀强化型Ni/Ni3Al基高温合金中,γ′相以球形析出,在长大与粗化过程中向立方体状转变,且形核与长大过程通常比较短暂[22—23]。Tien和Copley等[24]认为,γ′析出相的形貌演变过程可看作是γ′析出相自身弹性应变能与γ/γ′相共格界面自由能的竞争过程。小尺寸γ′相形核析出后,表面积对体积比值很大,界面能占主导地位,呈球形;随着γ′相的长大和粗化,表面积对体积比值减小,界面错配引起的弹性应变能决定γ′相的形貌,向立方状转变。

图1 宽冷速凝固Ni基合金中γ′析出相形貌演变[8]Fig.1 Microstructures evolution of γ′ precipitates in a Ni-based superalloys with wide range of solidification cooling rate

图2 不同冷速对γ′相的析出及其形貌演变的影响示意图[21]Fig.2 Schematic illustrating the effect of cooling rate on the formation and morphology evolution of γ′ precipitates

γ和γ′相均具有面心立方结构,故二者保持共格关系,但是晶格常数上的细微差异会在两相界面上产生晶格错配,从而在γ′析出相周围引起弹性应力场,阻碍位错运动,引起合金的强化。γ/γ′相界面特征对Ni/Ni3Al基高温合金的组织和高温性能具有十分重要的影响,其中,γ/γ′晶格错配度是表征两相共格界面应变状态的参数,两相错配度大小直接影响γ/γ′相的形貌演变和合金的高温性能,是衡量高温合金组织稳定性的一项重要指标[25—27]。相关研究表明[28],快速凝固提高了Cr,Fe在γ′相的溶解度,且Cr,Fe原子进入γ′-Ni3Al后占据Al位,导致快速凝固Ni3Al基合金枝晶干区域γ相和γ′相的晶格常数降低,两相晶格错配度绝对值增大,导致γ/γ′相界面形成刃型位错,并显著提高了枝晶干(γ+γ′)组织的力学性能。

2 凝固速度对β 相变行为的影响

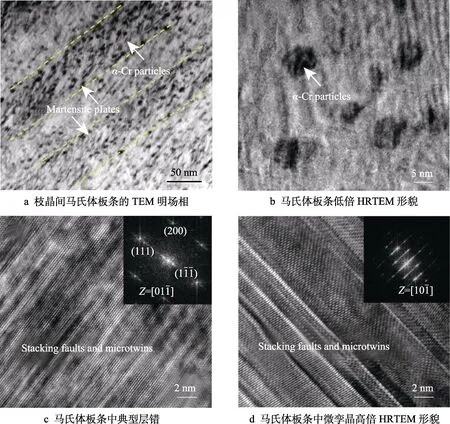

钢铁研究总院研制出一种含铁的Ni3Al基高温合金,大量Fe的加入使合金铸态组织中除传统的(γ+γ′)两相区外,还有大量呈块状分布的β相生成[29—30]。β相的引入对Ni3Al基合金的加工性能和可焊性是有益的[29,31—32]。大量文献表明[33—36],在富Ni的Ni-Al合金中,由于结构相关性,高冷却速度能够使体心立方B2-型β相发生马氏体相变,转变为有序fct-L10结构马氏体。Smialek等[36]根据NiAl合金马氏体新相的电阻率及表面起伏特性判断马氏体新相具有热弹性,而且马氏体相变温度(Ms)与合金中Ni的原子数分数(60%~69%)线性相关。Schryvers[33]的研究结果则表明,NiAl合金Ms温度随着冷却速度的提高有轻微的升高。Li等[37]通过对一种高Fe,Cr的Ni3Al基高温合金的研究发现,合金枝晶间区域存在呈岛状分布的β相(体积分数为19.4%),快速凝固(~103℃/s)会导致β相发生马氏体相变,转变为L10结构孪晶马氏体相。同时,β相内α-Cr颗粒爆发形核析出,体心立方结构α-Cr析出相与L10结构马氏体基体相界面处的共格应力促进{111}原子面上位错向层错和孪晶的转变,并且扩展到周围基体中,形成具有层错与微孪晶亚结构的马氏体(见图3)。

图3 快速凝固Ni3Al基合金枝晶间马氏体相的TEM形貌[37]Fig.3 TEM micrographs for interdendritic martensite of rapidly solidified Ni3Al-based alloy

Boullay等[38]对NiAl合金中马氏体相变过程中的晶体学进行了深入研究。结果表明,在Ni-Al体系的马氏体相变中,奥氏体相是体心立方(bcc)B2-结构的β相,其中过量的Ni原子通过随机占据Al位进行调节。马氏体相变是无扩散型固态相变,原子协同做小范围位移,以无扩散方式进行晶格改组。在相变过程中,一对相互垂直的<110>B2方向发生均匀收缩,而其所在平面法向<001>B2均匀膨胀,使其轴比增大至c/a≈0.86[39]左右,便得到L10马氏体点阵。被拉长的立方轴作为马氏体fct-结构中的c-轴,奥氏体中原子的有序排列能够在马氏体相中保留下来,如图4所示[38]。

图4 Ni-Al奥氏体向L10 马氏体转变示意图,后者有两种可能的单胞选择[38]Fig.4 Schematic representation of transformation from Ni-Al austenite to L10 martensite,the latter with two possible choices for the unit cell

3 凝固速度对α-Cr相、碳化物等其他析出相的影响

除了γ′、β相之外,Ni/Ni3Al基高温合金中还会有碳化物[40—42]和α-Cr[43—46]等其他析出相生成,并对合金的性能产生重要的影响。其中,α-Cr相也是Ni/Ni3Al基合金中比较常见的析出相。Pérez等[46]通过研究一种快速凝固的Ni3Al-Cr合金发现,α-Cr相颗粒的体积分数、尺寸大小和分布对合金的力学性能具有重要的影响。快速凝固获得的Ni3Al-Cr合金,在750 ℃下热处理会引起α-Cr相颗粒的大量析出,导致合金脆化;当热处理温度提高至900 ℃或1000 ℃时,高温使α-Cr相颗粒重新固溶于γ′-Ni3Al中,从而提高了合金塑韧性。当Ni/Ni3Al基高温合金中添加过量的Cr,Mo等元素时,会促进拓扑密堆相(TCP相)产生,如P相、σ相和μ相等[13,47]。TCP相为有害相,它的产生会消耗合金中大量的固溶强化元素,且形成后无法通过热处理消除,其存在会明显降低合金的高温强度和组织稳定性。例如,σ相的生成会消耗大量固溶于γ相中的Cr原子,极大降低了合金的抗氧化性能;在蠕变过程中,带状的μ相附近会产生应力集中,促进裂纹的萌生和扩展,加速高温合金的寿命退化[48]。

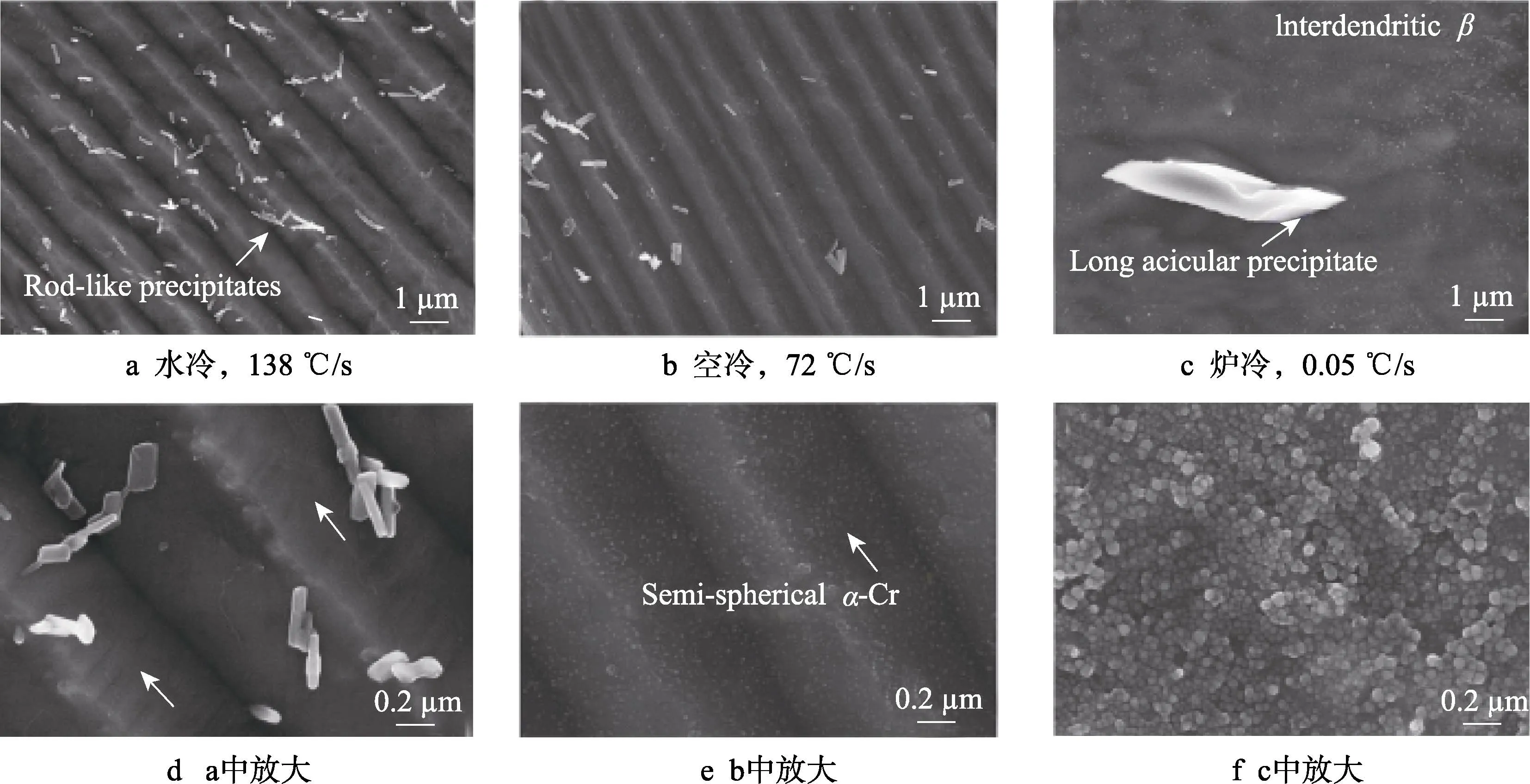

图5 1200 ℃/10 h固溶处理后,不同冷却速度多相Ni3Al基合金枝晶间β 相及内部析出相形貌演变[53]Fig.5 Low (a-c) and high (d-f) magnified SEM morphologies of the interdendritic β phase in multiphase Ni3Al-based alloy subjected to 1200 ℃/10 h solution treatment and cooled at different speed,(a,d) water cooling,138 ℃/s,(b,e) air cooling,72 ℃/s,(c,f) furnace cooling,0.05 ℃/s

碳化物是铸造高温合金中常见的强化相之一,主要存在形式包括MC[49],M6C[15],M7C3[50],M23C6[15,42]类型。Yu等[51]研究表明,凝固速率对于碳化物的生长形貌、分布、成分和生长机制有重要的影响。随着凝固速率的增大,碳化物体积分数增加,其形貌发生改变,由小块状、短棒状转变为中国结状。同时,在枝晶界面处,凝固速率增加,碳化物细化,但是,在低凝固速率下,凝固速率增大,碳化物尺寸变大。Li等[52]在DD3镍基合金中也发现了相似的碳化物演变规律。此外,Wu等[53]对一种高Fe,Cr含量的实验新型多相Ni3Al基合金进行过固溶处理(1200 ℃下保温10 h)后,以不同冷速冷却处理(水冷、空冷和炉冷),结果发现β相对冷却速度十分敏感。在不同的冷却速度下,枝晶间β相内出现3种析出相:杆状碳化物Cr3C2(见图5a)、近球状α-Cr以及针片状γ′析出相(见图5c),如图5所示。通过拉伸蠕变性能测试证明,虽然Ni3Al基合金枝晶间β相的存在提高了合金的热塑性以及焊接性能,但是在一定程度上降低了合金的高温蠕变性能。

4 结语

高凝固速度可以有效减小Ni/Ni3Al基高温合金偏析,更好地发挥合金元素的韧化作用,有效克服传统材料制备工艺中容易出现的高偏析、显微疏松、热裂和夹杂等组织缺陷,显著改善合金的综合性能,而且还能够形成完全过饱和固溶体,增加弥散析出的小尺寸γ′强化相的数量,增加其强化效果。同时,可以通过控制合金中析出相的形态、尺寸和分布以及亚稳相的形成,制备出综合性能更加优异的高温合金,可显著扩展合金材料在实际中的应用,这对Ni/Ni3Al基高温合金的进一步推广和使用具有重要的指导意义。实用化应用依然存在不完善之处:高凝固速度下的组织预测和理论模型不够准确、完善,对凝固过程的组织演化过程认识不够深入;高凝固速度Ni/Ni3Al基合金的高温力学性能(如蠕变强度、疲劳寿命等)数据还不全面,微观组织与力学性能特征关系还未系统建立,因此,实现高凝固速率下Ni/Ni3Al基高温合金的大规模工业化制备应用还需要继续深入研究探索。