镍基高温合金690的研究现状

岳天宇,温东旭,李建军,郑志镇

(华中科技大学 材料科学与工程学院 材料成形与模具技术国家重点实验室,武汉 430074)

核能作为一种高效、清洁的能源已受到世界各国的高度重视和大力发展。统计数据显示,2018年全球核发电量达到2563 TWh[1]。在核能的应用中,蒸汽发生器传热管材料的选择非常重要[2]。20世纪70年代之前,国际上广泛使用600合金作为蒸汽发生器传热管的制造材料,但在长时间的应用中发现600合金易发生腐蚀开裂,严重影响核电站的安全运行。在600合金的基础上,进一步提高铬含量,开发出了在各种水环境中抗腐蚀性能优异的690合金,目前已经成为核电站新一代蒸汽发生器的主要用材。

文中详细介绍了690合金的合金元素、微观组织演化、热成形特性、高温失塑裂纹、耐应力腐蚀性能等方面的研究现状。同时,对研究热点和尚无定论的研究内容进行了总结,为今后更好地应用690合金提供了参考和建议。

1 合金元素研究

690合金的基体是γ奥氏体,能够固溶大量合金元素。这些合金元素可通过减少堆垛层错能的方式来阻碍位错的移动,进而达到固溶强化的目的,其主要元素是Ni,Cr,Fe,C,微量元素包括Nb,Mn,B,Mo,Ti,S,P,N等。这些元素对合金的力学性能和耐腐蚀性能有很大影响。

C元素。C元素有助于细化晶粒[3—4],这是因为高碳含量会使合金中出现较多的未溶一次碳化物,这些碳化物一方面在再结晶形核阶段更易诱导形核,同时降低界面自由能,降低晶界迁移的驱动力,从而抑制晶粒长大,另一方面也起到对晶界的钉扎作用,减小了晶粒尺寸。碳含量过高会导致大量富铬碳化物析出[5],降低Cr含量,不利于合金的耐腐蚀性能。

Nb元素。Nb元素可以与C元素形成碳化物,改善晶界形貌,增加熔敷金属塑性,降低高温失塑裂纹敏感性[6]。过多的Nb元素会增加焊件凝固裂纹的敏感性,然而,研究人员发现由Nb元素和Ni元素形成的低熔点共晶相将在凝固过程中回填裂纹,减少裂纹的发生[7—8]。

Mo元素。Mo元素和Nb元素具有协同作用,Mo元素可以提高焊件中共晶相对晶界的润湿性,促进共晶相对裂纹的回填效果,降低焊件热裂纹敏感性[8]。

Mn元素。Mn元素可以增加690合金堆焊件的塑性,提高其抗裂性[9]。

Ti元素。Ti元素可以与C元素形成碳化物,钉扎晶界,提高合金的抗开裂性能。此外,Ti会使焊缝组织从柱状晶变为等轴晶,并减小一次枝晶臂间距,提高焊缝的强度,但690合金焊丝中高含量的Ti会降低焊池的流动性,不利于合金的焊接加工[10]。

B元素。B元素有助于细化晶粒[11],但是,B元素在焊接过程中会形成大且连续的晶间硼化物,降低拉伸强度[12]。

N元素。N元素可以减少析出相数量并使其分布变得弥散,提高合金的耐腐蚀性能[13],但含量过高也会形成大量的氮化物夹杂物,不利于合金的力学性能。

S,P元素。S元素和P元素会偏析在晶界,降低晶界处化学键的电子密度,导致晶界变脆并降低690合金的塑性和强度[14]。

综上所述,合金元素对于690合金的应用性能有着极大的影响,但部分元素的影响规律仍未完全探明,但可以肯定的是,每种元素都有一个合理的含量范围。后续的研究应进一步确定各元素的含量范围。

2 微观组织演化研究

合金在加工和应用过程中,发生的微观组织演化主要是第二相的析出和动态再结晶过程,这些演化对合金的应用性能有很大的影响。研究人员对690合金的析出相和动态再结晶过程进行了广泛的研究,以便于能够更好地发挥690合金的优异性能。

2.1 析出相研究

690合金的合金化程度很高,在加工与应用中会析出一些第二相,其常见的析出相是富铬的M23C6。M23C6的形态和析出位置对690合金的力学性能和耐腐蚀性能有很大影响。近些年,研究人员对其特征和影响因素做了广泛研究。

2.1.1 M23C6特征

M23C6具有面心立方结构,其晶格常数为1.06 nm,是奥氏体基体的3倍,且与奥氏体基体具有立方-立方取向关系[15]。在析出位置方面,一些研究者认为M23C6是在晶界处于高指数面的一侧晶粒中析出,但为了降低总自由能,其与基体的界面会变得平直,并处于低指数面上[16]。M23C6的生长机理取决于析出位置。在非共格界面上,M23C6从基体相转变,而在共格界面上,则是从过渡相转变的,过渡相具有六方晶体结构,并且与基体和M23C6具有共格取向关系[17]。

2.1.2 M23C6析出行为影响因素

在化学元素组成方面,M23C6的主要组成元素为Cr和C,显而易见的是当这两种合金元素含量较高时,析出的M23C6会变得更加粗大,且分布得更加连续。作为690合金中的主要元素之一的Fe,其含量并不会影响M23C6的析出行为[18]。

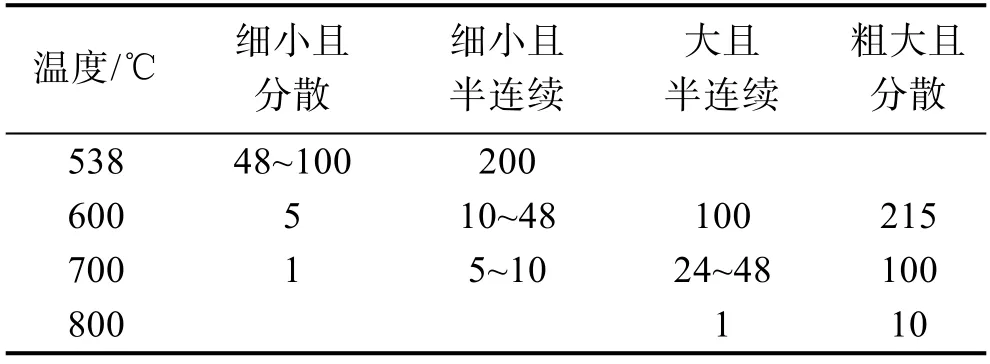

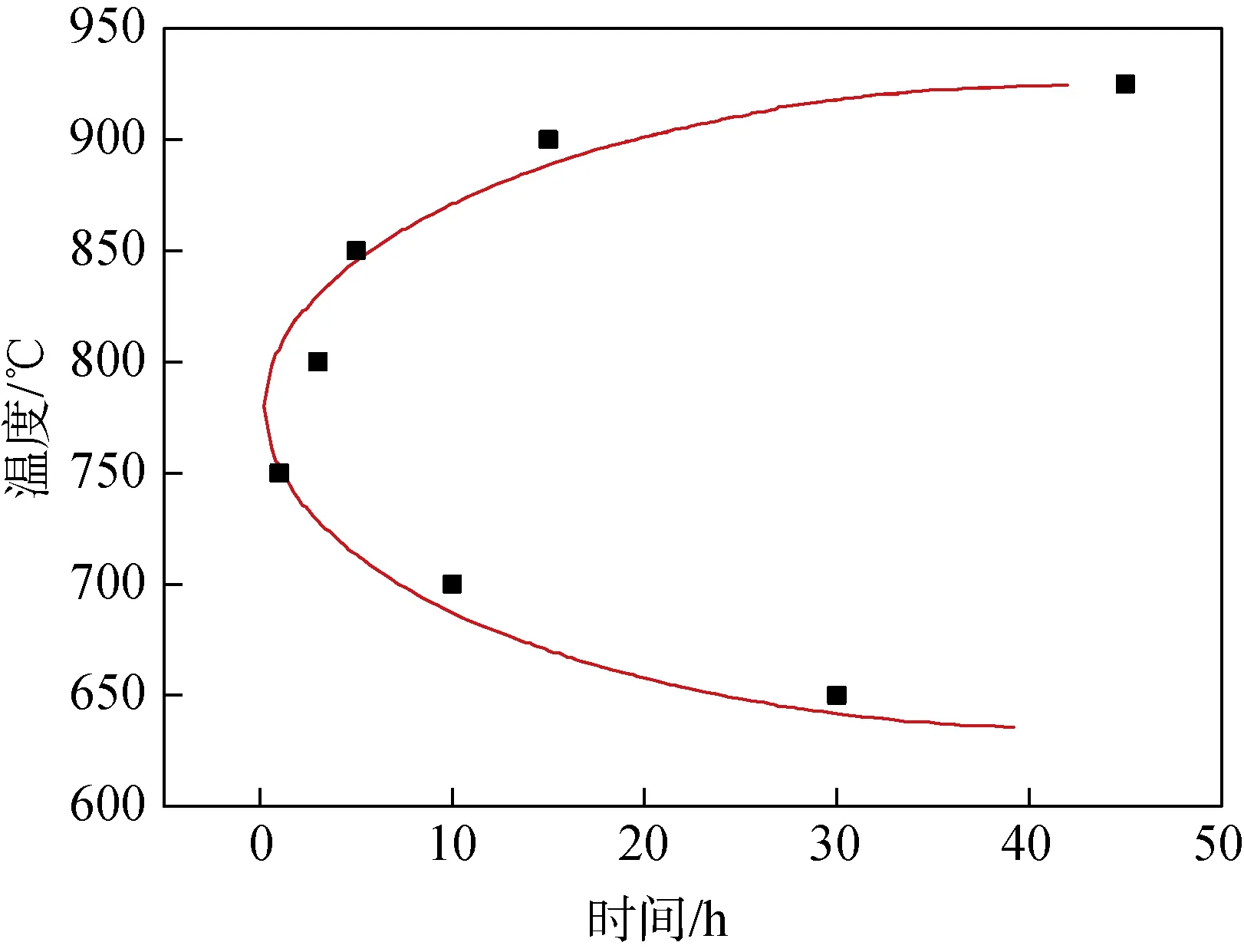

在工艺方面,M23C6的析出行为主要受热处理工艺的影响。通过固溶退火处理,M23C6会溶解回奥氏体基体中,而再通过时效热处理,可以使M23C6重新在晶界上析出,因此,通过控制时效热处理的温度和时间,可以控制M23C6的形貌和位置分布。随着时效时间的延长和温度的升高,M23C6将变得粗大,其间距也将变大[19—20]。Kai等[21]通过一系列的热处理实验,得到了如表1所示的碳化物尺寸和分布随热处理温度和持续时间的变化情况。此外,通过绘制如图1所示的690合金时间-温度-析出曲线,可以发现M23C6析出的最佳条件是中等温度[22]。

表1 不同热处理温度下,Inconel 690合金中碳化物形态随时间变化情况[21]Tab.1 Carbide morphology of Inconel 690 after various heat treatments h

图1 碳质量分数为0.013%的690合金管的时间-温度-沉淀曲线[22]Fig.1 Time-temperature-precipitation curve of alloy 690 tubes for carbon content of 0.013%

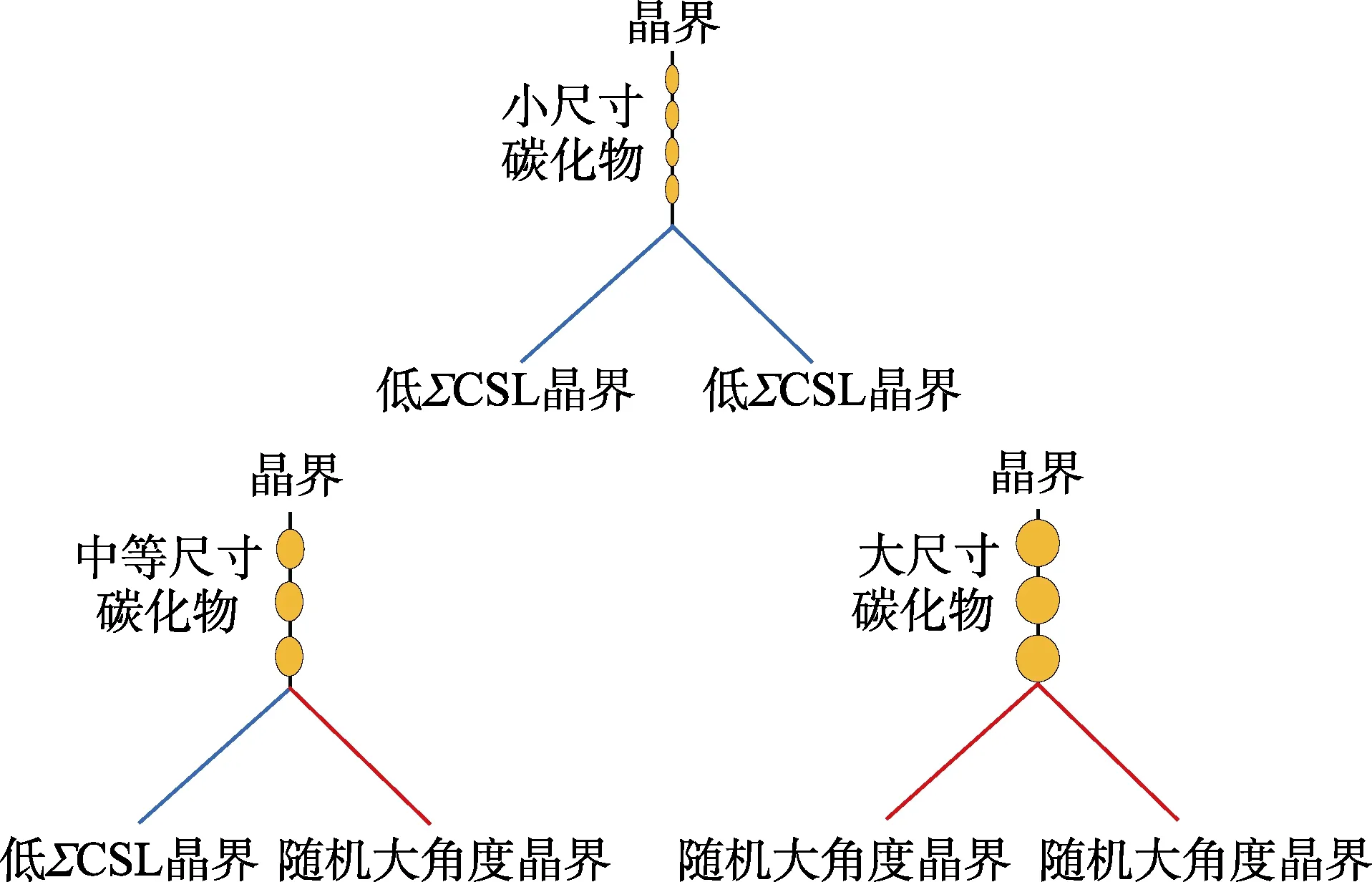

在晶界特征方面,M23C6的析出行为受晶界能的控制,其尺寸随所在晶界的晶界能的增大而增大,即随着晶界取向差的增加而增大[23],因此,能够改变晶界能的工艺都会影响M23C6的析出行为。例如LI Hui等[24]发现,对690合金施加预应变会导致位错堆积在晶界上,增加晶界能量,从而增大析出的M23C6的尺寸。此外,在三晶交界处,相邻晶界的晶界能(即晶界的Σ值)也会影响晶界上M23C6的析出行为,如图2所示,当相邻晶界的Σ值较高时,与之相邻的另一晶界上析出的M23C6尺寸就较大[25—26]。

图2 相邻晶界特征对另一晶界上析出的碳化物形貌的影响示意图[23]Fig.2 Schematic illustration of effects of nearby grain boundary characters on carbide precipitation on other grain boundary

2.2 动态再结晶行为研究

690合金在加工制造过程中会发生动态再结晶(Dynamic recrystallization,DRX)。690合金的最终微观结构和应用性能很大程度上取决于动态再结晶过程。

2.2.1 机制

690合金动态再结晶的主要机制是原始晶界凸起成核的不连续动态再结晶机制(Discontinuous dynamic recrystallization,DDRX),而由新晶粒通过亚晶逐渐转动而形成的连续动态再结晶机制(Continuous dynamic recrystallization,CDRX)则起辅助作用[27]。连续动态再结晶机制的辅助作用与应变速率有关。通常情况下,如果晶界属于中等角度晶界(晶界取向差在10°~15°之间),则会发生连续动态再结晶。SHI Zhao-xia等[28]通过中等角度晶界的数量来反映连续动态再结晶机制起到的作用,发现当应变速率较小时(<0.1 s-1),连续动态再结晶机制的作用随应变率的增加而增强,而当应变率较高时(>0.1 s-1),连续动态再结晶机制的作用则随应变率的增加而减弱。

2.2.2 影响因素与建模

动态再结晶过程主要受加工工艺和微观组织两个因素的影响。在加工工艺方面,温度的升高会增大动态再结晶分数和动态再结晶晶粒尺寸,这是因为温度的升高会增加晶界的迁移能力,从而增加动态再结晶的成核速率和生长速率[29]。应变速率对动态再结晶过程的影响则比较复杂,这是因为应变速率决定了高温变形的时间,对动态再结晶的晶粒尺寸而言,温度升高的促进作用和应变速率增加的抑制作用存在竞争机制[30]。

在微观组织方面,细小的初始晶粒尺寸有利于动态再结晶的发生,其原因在于合金热成形过程的流变应力会随着晶粒尺寸的减小而降低,这使合金在低应变条件下就能够发生动态再结晶[31]。合金元素和析出相也会影响动态再结晶过程。当合金元素偏析在晶界上时,动态再结晶成核速率增加[32]。析出相可以钉扎晶界,阻碍晶界滑移,抑制动态再结晶后的晶粒长大[33]。

动态再结晶过程影响着690合金的应用性能,有必要对其进行准确预测。可以通过Avrami方程建立动态再结晶动力学模型[29],还可以通过绘制热加工图确定有利于动态再结晶的加工参数[33]。此外,GALINDO-NAVA E I等[34]提出了一种新模型,该模型可以计算出晶粒尺寸和动态再结晶分数随应变的分布函数,并描述析出相对晶粒长大的影响。可以发现,690合金在不同变形条件下的动态再结晶机制非常复杂,影响因素也很多。如何准确预测加工过程中的动态再结晶变化将会是未来690合金的研究热点。

3 热成形研究

3.1 特性

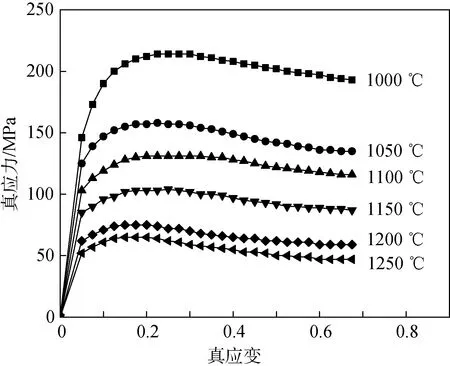

热成形是制造690合金传热管的重要步骤,许多研究人员已经研究了690合金的热成形特性。普遍认为,在热成形过程中,690合金的真实应力-应变曲线具有图3所示的形状[29]。

图3 690合金在应变速率为0.1 s-1,真应变为0.7时的真实应力-应变曲线[29]Fig.3 True stress-strain curves of alloy 690 deformed to a true strain of 0.7 with strain rate of 0.1 s-1

由图3可知,690合金的高温变形行为分为两个阶段。在初始阶段,应力随着应变的增加而增加到最大值,随后应力保持稳定或随应变的增加而略有减小。这表明,在高温变形过程中会发生加工硬化和动态软化。最终,应力趋于稳定是这两个过程之间竞争的结果。

3.2 影响因素

在加工工艺参数方面,温度的降低和应变速率的增加会增大热成形中的应力峰值[33,35]。这是因为位错密度会随着应变率的增加和温度的降低而增大,同时仅在室温下观察到孪晶的存在,且随着应变速率的增加,孪晶数量增多且排列得更加均匀。这表明了温度的降低和应变速率的增加会增大热成形中的加工硬化效应[35]。

在微观组织方面,较小的初始晶粒尺寸会降低热成形抗力,其原因在于与粗大的晶粒相比,细小晶粒提供了更多晶界,从而为热成形的动态再结晶过程提供了更多的成核位置[31]。另外,等轴枝晶样品在热成形后具有最大的动态再结晶组织比例,有利于提高690合金的热成形性能[36]。

在化学成分方面,大多数合金元素会增加活化能,加剧晶格畸变的程度,增加应力,但Al的原子半径小于Ni的原子半径,这会导致晶格松弛,降低加工硬化水平[37]。此外,合金元素还能通过降低堆垛层错能来影响热成形过程[38]。V和Co在0~1173 K的温度范围内会降低堆垛层错能,而Hf,Mo,Nb,Ti,Ta仅在0~973 K的温度范围内降低堆垛层错能。

3.3 本构模型

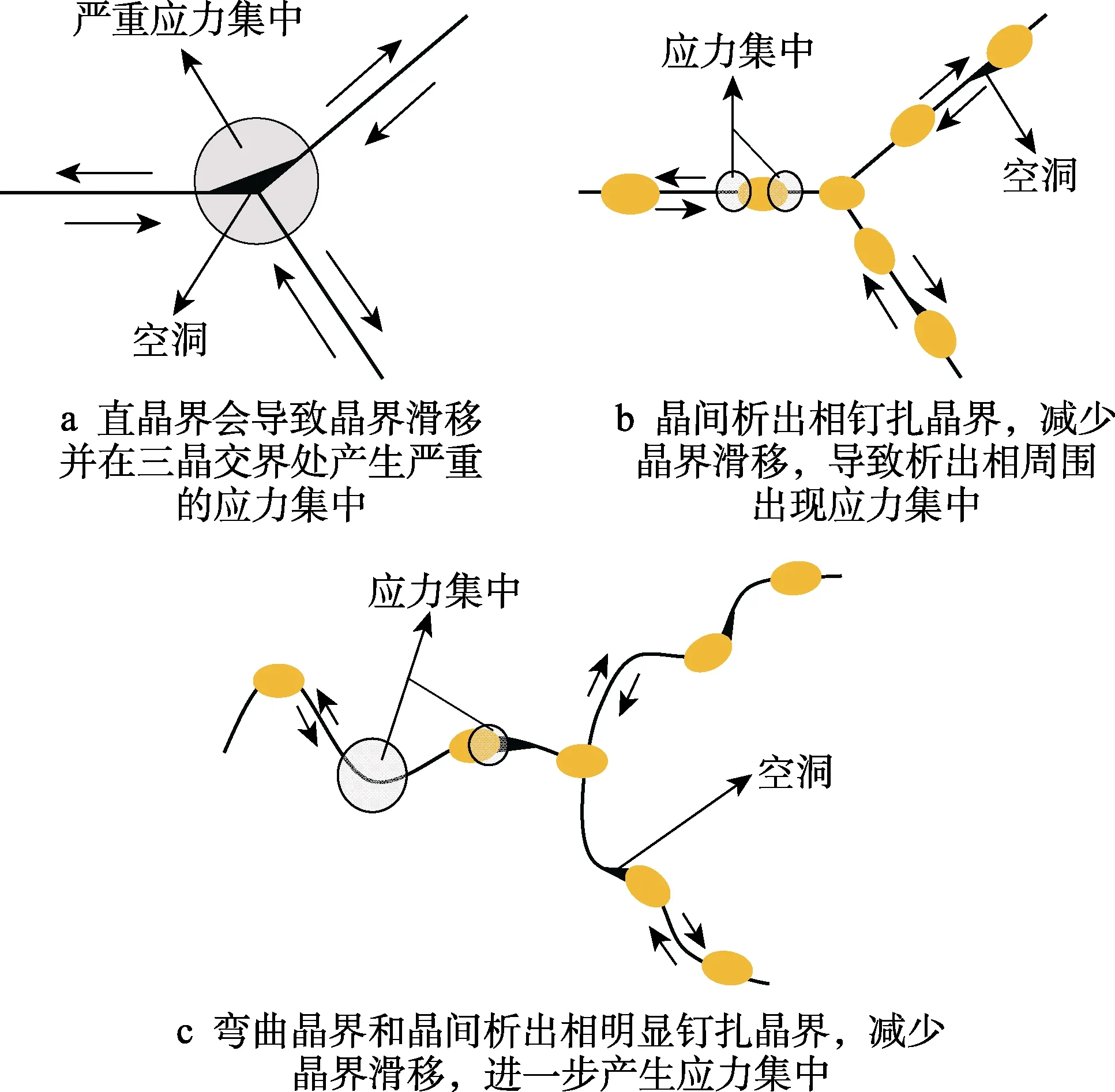

为了生产出合格的690合金零部件,有必要对合金热变形过程进行准确预测。目前主要是通过有限元方法来对热成形过程的加工参数进行数值模拟预测,而建立表征材料变形过程中特征动态响应的本构模型是进行数值模拟的前提条件。通常采用双曲正弦型的Arrhenius本构方程来对变形应力进行预测:

式中:ε˙是应变速率;σ是应力;T是热成形温度;Q是活化能;R是气体常数(8.314 J/(mol·K));A,α,n是材料常数。

考虑到热成形的影响因素,研究人员对上述本构方程进行了改进和优化,比如加入化学成分含量[37]、初始晶粒尺寸[39]等参数。此外,并非总是可以使用Arrhenius本构方程来预测热变形的过程,LEE Woei-shyan等[35]发现,在较高的应变速率下,690合金的热成形特性与较低应变速率下是不同的,他们使用Zerilli-Armstrong模型建立了高应变率时的本构关系,可以很好地描述690合金的流动行为,还可以通过绘制热加工图的方式来确定适合加工的参数区域[33]。SUN Chan-yang等[40]对热加工图进行了改进,将其与有限元模拟和解析方法相结合,通过有限元模拟获得了挤压力极限曲线和温度极限曲线,使用解析方程将热加工图中的合理加工区域边界转换为高功耗效率极限曲线,绘制了690合金管材的挤压极限图。后续热成形的研究应关注影响因素和准确预测两个方面,以便生产出具有优异性能的690合金传热管。

4 高温失塑裂纹研究

焊接是核电设备制造过程中重要的热加工工艺。在实际应用中发现,690合金及其配套焊接材料的热裂纹倾向较大。高温失塑裂纹(Ductility-dip cracking,DDC)是危害较大的热裂纹,它是一种显微裂纹,发生的温度低于固相线,会造成合金塑性的突然降低,难以通过一般的检测方法检测到。近些年,研究人员对高温失塑裂纹进行了大量的研究。

4.1 形成机理

目前,高温失塑裂纹的形成机理仍未完全探明,研究人员对其进行了总结[41],主要有以下3种假说。

1)晶界滑移机制[42]。研究人员发现高温失塑裂纹常常出现在滑移的晶界上。晶界的滑移会导致在三晶交界处产生大量的应力集中,应力集中到一定值时就会产生高温失塑裂纹。

2)杂质元素偏析机制[14,43]。杂质元素S和P的偏析会降低晶界处化学键的电子密度,从而降低晶界强度,导致晶界脆化,产生高温失塑裂纹。

3)M23C6析出诱导机制[44]。M23C6与基体间因部分共格关系以及晶格常数差异产生错配度,导致M23C6两端产生应力集中,进而形成高温失塑裂纹。但M23C6也可能钉扎晶界,减少晶界滑移,因此这种机制还需深入研究。

这些假说主要集中在应力集中和晶界强度降低两个方面,导致应力集中和晶界强度降低的原因有很多,因此后续对于高温失塑裂纹形成机理的研究应综合考虑各方面的影响。

4.2 影响因素

高温失塑裂纹的影响因素可分为两类,即冶金因素和工艺因素。冶金因素包括化学成分和微观组织,工艺因素则包括温度、应变速率和焊接工艺等因素。

在冶金因素方面,化学成分起着重要作用,因为它会影响晶界特征以及析出相的类型、数量和分布。S会让晶界变脆,增加高温失塑裂纹敏感性[45—46]。在焊接过程中,B会在晶界生成大且连续的硼化物,进而诱导形成高温失塑裂纹[12]。Nb可以与C形成晶间碳化物,钉扎晶界,降低高温失塑裂纹敏感性[47]。Nb和Mo可以细化焊缝晶粒并增加随机大角度晶界网络的分形维数,提高高温失塑裂纹抗力[48]。

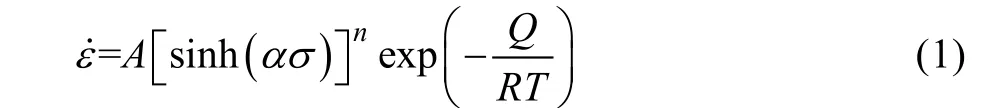

晶界特征、织构特征和第二相析出物的微观组织也会影响高温失塑裂纹的产生。WEI Xiao等[49]认为高温失塑裂纹的产生原因是大角度晶界处的应变累积,所以高温失塑裂纹敏感性会随晶界取向差的增加而增加。黄铜型织构在变形中易发生旋转,产生晶格变形,进而导致较大的应变集中,表现出更高的高温失塑裂纹敏感性[50]。析出相对高温失塑裂纹具有双重作用[42]:一方面,它们可以通过对晶界的钉扎作用阻碍晶界滑移,从而减少在三晶交界处的应力集中;另一方面,这些析出相阻碍了晶界滑动,因此在它们自身周围也会累积应力,这可能导致在析出相处形成微裂纹。更为直观的示意图如图4所示。最终的作用取决于析出相的析出温度、析出位置、数量和分布,后续的研究应该从这些方面来进行分类分析。

工艺因素通常是通过改变冶金因素来影响高温失塑裂纹的产生。升高变形温度以及降低应变速率都会增加高温失塑裂纹敏感性,这是因为随着变形温度的升高,晶界滑移量增加,更容易产生裂纹,同时随着应变率的降低,合金将在高温下停留较长时间。在这种情况下,大量的析出相回溶到基体中,从而减少了其对晶界的钉扎效应[51]。优化焊接方法可以降低高温失塑裂纹敏感性。热丝电弧焊具有较低的热量输入,冷却速率快,抑制析出相长大,提高了焊件的高温失塑裂纹抗力[49]。此外,超声辅助焊接加工也可以减少高温失塑裂纹的产生[52]。

图4 晶间析出相对晶界滑移、应力集中和空洞形成的影响[42]Fig.4 Influences of intergranular precipitates on grain boundary (GB) sliding,strain concentration and void formation

5 应力腐蚀裂纹研究

690合金有着优异的耐腐蚀性能,但由于其所替代的600合金的主要失效形式是应力腐蚀裂纹(Stress corrosion cracking,SCC),因此关于690合金耐应力腐蚀性能的研究仍然受到高度关注。

5.1 形成机理

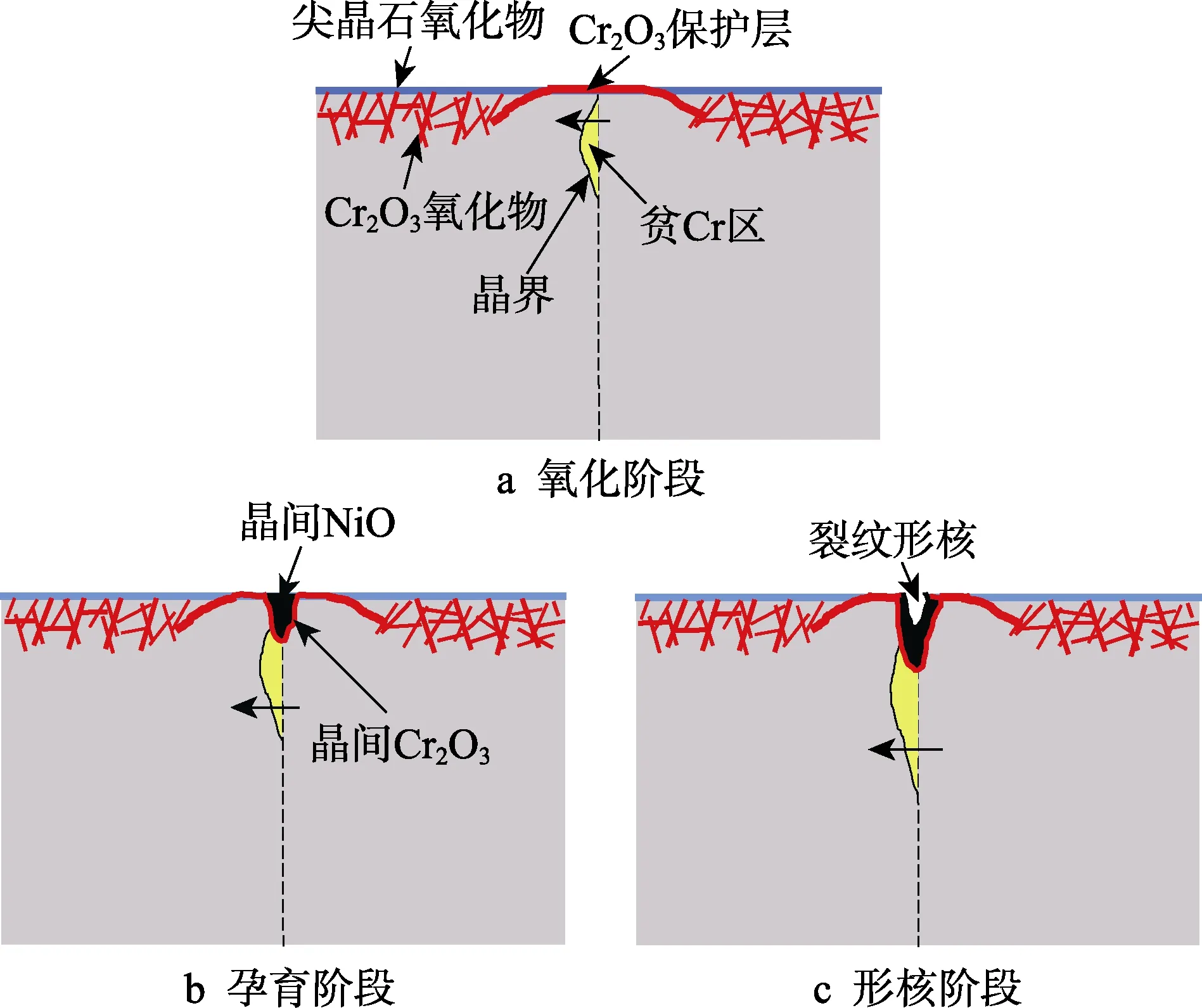

探究690合金应力腐蚀裂纹形成机理是延长核电设备使用寿命、确保核电站安全运行的关键。近些年的研究发现,晶界迁移和晶间氧化是应力腐蚀裂纹的重要前提条件[53—54]。应力腐蚀裂纹的形成有3个阶段,分别是氧化阶段、孕育阶段和形核阶段[55—56]。

在氧化阶段,Cr通过晶界扩散到合金表面形成致密的Cr2O3保护层,引发晶界迁移;在孕育阶段,Cr2O3保护层的破裂与修复的循环导致晶界上的Cr被耗尽,破裂的Cr2O3得不到修复,氧向内部扩散,发生晶间氧化,形成NiO和Cr2O3混合的晶间氧化物;在形核阶段,两种晶间氧化物之间的界面是无序的,键合强度较低,导致裂纹形核。以上3种阶段更为直观的示意图如图5所示。

图5 在动态应变下模拟的压水堆原始环境中,690合金的应力腐蚀裂纹起始阶段的示意图[54]Fig.5 Schematics of the SCC initiation stages of alloy 690 in simulated PWR primary environment under dynamic straining

5.2 影响因素

690合金的应力腐蚀裂纹主要受合金本身状态和外部环境两个因素的影响。合金本身状态因素包括微观组织、热处理状态和冷加工状态等。TiN夹杂物能够诱发沿晶应力腐蚀开裂,这是因为其与奥氏体基体间是非共格取向关系,易发生局部应力集中[57]。析出相对于应力腐蚀裂纹的影响较为复杂。一般认为,析出相阻碍了裂纹的进一步扩展[58];但一些研究结果表明,在冷加工的690合金中,析出相周围局部应力的增加会提高裂纹扩展速率,其对应力腐蚀开裂的影响应取决于晶界表面相对于冷加工的方向[59]。冷加工会导致位错在晶界上塞积,造成位错密度和应力的增大,从而增加裂纹的扩展速率[60]。在热处理方面,随时效时间的增加,合金的耐应力腐蚀性能降低,但随着时效时间的进一步延长,晶界处的贫Cr现象会得到一定的恢复,同时析出相也会由离散状态变为连续分布,这将有利于耐腐蚀性能的恢复[61]。

外部环境因素主要包括加工工艺、温度和水环境。690合金传热管制造过程中会涉及焊接工艺,有研究就指出,与冷丝钨极氩弧焊工艺相比,热丝钨极氩弧焊工艺制备的690合金堆焊层耐腐蚀性能更好[62]。温度的升高会增加合金表面钝化膜的厚度和缺陷密度,从而降低合金的耐腐蚀性能[63]。在水环境方面,由于690合金传热管工作在核电站的一、二次回路中,回路中的循环水在高温下大量蒸发,导致水中的杂质元素逐渐沉积在管板的缝隙处,容易在局部造成应力腐蚀裂纹。近些年,研究人员已经对核电站循环水中的S,Cl,Pb等元素对690合金应力腐蚀裂纹的影响开展了大量研究[64—66],这些元素都会增加合金的应力腐蚀裂纹敏感性;但向压水堆一回路水中注入Zn元素可以在一定程度上减弱690合金的腐蚀[67—68]。

6 总结与展望

1)合金元素对690合金的微观组织、力学性能和耐腐蚀性能有极大的影响。目前,部分元素的影响规律仍未完全探明,但可以肯定的是,每种元素都有一个合理的含量范围。后续的研究应进一步确定各元素的含量范围。

2)690合金中主要的析出相是富铬的M23C6,其对合金的力学性能和耐腐蚀性能有着重要影响,特别是在高温失塑裂纹和应力腐蚀裂纹中,M23C6有着双重作用。M23C6的形貌与分布主要取决于热处理工艺,后续研究要对热处理工艺进行深入研究,来指导690合金零部件的生产与应用。

3)690合金的高温变形行为不仅受到变形温度、应变速率等成形工艺参数的影响,同时还受到初始晶粒尺寸等微观组织特征方面的影响,其高温变形行为的准确预测对提高合金零部件组织性能具有重要意义。

4)690合金应用过程中高温失塑裂纹形成机理、应力腐蚀开裂机制等方面的研究对于合金零部件的安全服役至关重要,且目前尚无定论,未来需要对这些内容进行广泛的研究。