镍基合金的热变形行为及智能热加工技术研究进展

(1.中南大学 机电工程学院,长沙 410083;2.高性能复杂制造国家重点实验室,长沙 410083;3.长沙理工大学 汽车与机械工程学院,长沙 410114)

镍基合金由于具有优异的高温强度,良好的抗疲劳、抗蠕变、抗氧化、抗腐蚀等性能,被广泛应用于制造涡轮盘、机匣等航空发动机热端零部件[1—3]。目前,镍基合金已经成为航空发动机热端零件不可替代的关键材料[4—5]。在先进的航空发动机中,镍基合金用量所占比例已高达50%以上。通常,镍基合金零件(除航空发动机叶片外)多采用挤压、轧制、模锻、旋压等热成形工艺制造而成。在热成形过程中,热变形工艺参数和微观组织演变对材料的流变行为影响显著:一方面,热加工工艺参数决定了产品的微观组织和综合性能;另一方面,在热加工过程中,微观组织演变显著影响了材料的流变行为。合理的热变形工艺参数是实现镍基合金零件高品质制造的重要保证,因此,研究镍基合金材料的热变形特性及微观组织的演变规律具有重要的理论意义与工程应用价值。

镍基合金的性能主要取决于其合金成分和微观组织。大量实验研究发现,镍基合金中起主要强化作用的是扁椭圆状γ''相(Ni3Nb),起辅助强化作用的是γ'(Ni3AlTi)[6—7]。通常,γ''相不稳定,当温度为780~980 ℃时,γ''相会转变为其平衡δ相(Ni3Nb)。同时,δ相还可以直接从过饱和固溶体的晶界和孪晶界非均匀性析出。由于δ相与γ''相具有相同的化学成分,当δ相的析出含量增多时,γ''相的含量将随之减少,这会导致镍基合金的基体强度降低。当合金化学成分一定时,影响其微观组织的因素主要有变形和热处理[8]。在金属零件的热成形过程中,材料的微观组织演变不仅显著影响其高温变形行为,而且对零件的品质有着决定性作用[9—10]。对于镍基合金而言,较多的合金元素种类导致在热成形过程中材料内部微观组织演变极为复杂[11]。同时,初始δ相(Ni3Nb)含量以及变形和热处理过程中δ相的动态析出和溶解行为也显著影响了镍基合金的微观组织[12—13]。在镍基合金的多道次热成形过程中,道次间的亚动态再结晶行为与后续的晶粒长大行为也对零件的综合性能产生重要的影响[23]。

可靠的微观组织数值模拟结果可以为优化其零件的制造工艺提供重要的参考,同时,也是提高其加工效率的重要方法。目前,通过有限元(FEM)法可以准确模拟热成形工艺参数对镍基合金零件内部应力、应变、温度及载荷的分布影响规律,同时还可掌握微观组织演变的演变规律,如再结晶分数、晶粒尺寸以及晶粒分布等。元胞自动机法(CA)利用确定性或者随机性单元演化规则,无需建立和求解复杂微分方程,且在时间和空间尺度上不受限制,能够便捷地模拟晶粒的形核位置、取向以及生长过程,也被广泛地应用于模拟镍基合金热变形过程中的微观组织演变[14—15]。此外,相场法(Phase field)、第一性原理(First principle)、晶体塑性(Crystal plasticity)等方法也可从不同尺度描述镍基合金的微观组织演变机制。

文中综述了近年来镍基合金的高温流变规律及建模、微观组织演变规律与建模、热加工工艺优化、热处理调优等方面的研究进展,讨论了镍基合金零件的智能加工技术发展现状,并展望了镍基合金及其零部件成形技术的发展趋势。

1 镍基合金的高温流变行为与本构描述

1.1 镍基合金的高温流变行为

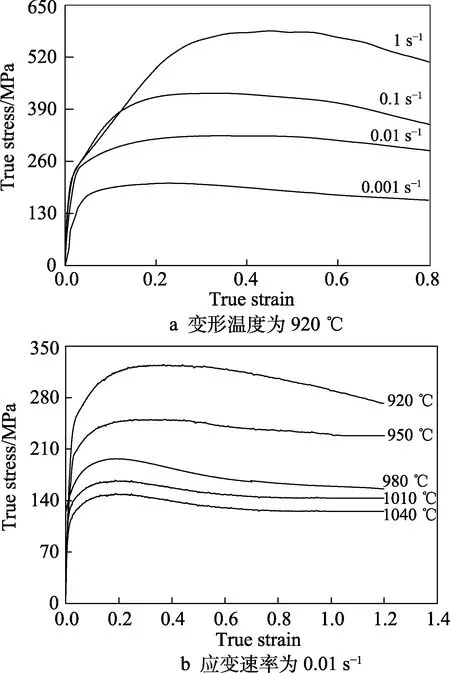

在单道次恒定变形工况条件下,加工硬化与动态软化(动态回复、动态再结晶)是镍基合金的主要变形机制[16]。在高温变形的初始阶段,一方面位错增殖与累积十分迅速,材料内部会产生剧烈的加工硬化效应,另一方面,位错攀移和滑移引起的动态回复不充分,不足以克服加工硬化效应,所以流变应力快速增大。当动态再结晶机制开启后,细小的动态再结晶形核与长大削弱了材料内部的加工硬化效应,从而导致流变应力增速变慢,如图1所示[17]。

当动态软化与加工硬化相当时,流变应力达到峰值。随后,由于动态再结晶引起的软化程度逐渐增大,流变应力会逐渐下降。若动态软化和加工硬化机制能够再次达到平衡状态,流变应力将趋于一个相对稳定的水平。此外,在同一变形速率下,较高的变形温度有利于位错运动和晶界迁移,动态再结晶的形核与长大能够充分进行,动态软化程度增大,因此,流变应力随变形温度的升高而降低。在同一变形温度下,较低的变形速率可以为位错湮灭以及动态再结晶晶粒的形核和长大提供足够的时间,因此,当变形速率较小时,流变应力较低。

图1 固溶态GH4169合金在不同变形工况下的真应力-真应变曲线Fig.1 True stress-true strain curves of a solid solution-treated GH4169 superalloy at variant deformation processing

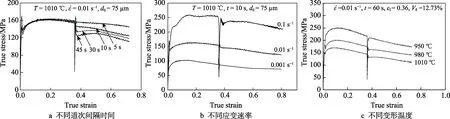

在多道次变形的相邻道次间保温及变形结束后的热处理过程中,镍基合金还会发生静态再结晶(SRX)和亚动态再结晶(MDRX)诱发的静态软化行为[18]。通常,以动态再结晶发生的临界应变为界来判断是否发生静态再结晶或亚动态再结晶[19]。如果前一道次的变形程度超过了动态再结晶发生的临界应变,在随后的道次间将会发生亚动态再结晶;反之,将会出现静态再结晶现象。固溶态GH4169合金(初始晶粒尺寸为75 μm)双道次热压缩流变曲线见图2,由于发生了亚动态再结晶,材料在第二道次的流变应力出现了明显降低。同时,道次间隔时间将显著影响材料的软化程度。

考虑到镍合金零件实际热成形过程中成形装备具有大惯性、滞后性、强非线性、不确定性,以及材料非线性流动的特点,实际坯料的变形工艺参数并非恒定,这将对材料的流变行为产生明显的影响[20]。笔者团队[11,21—22]采用两阶段变应变速率实验,讨论了应变速率的变化对GH4169合金高温变形特性的影响规律。图3所示为GH4169合金在时变工况下的真应力-真应变曲线。研究发现变形参数(变形温度、第一阶段真应变、第一阶段应变速率等)对GH4169合金流变行为的影响显著。

图2 固溶态GH4169合金双道次热压缩的真应力-真应变曲线Fig.2 Two-pass true stress-true strain curves of a solid solution-treated GH4169 superalloy

图3 GH4169合金在时变工况下的真应力-真应变曲线Fig.3 True stress-true strain curves of GH4169 superalloy at variant deformation processing

1.2 高温流变本构模型

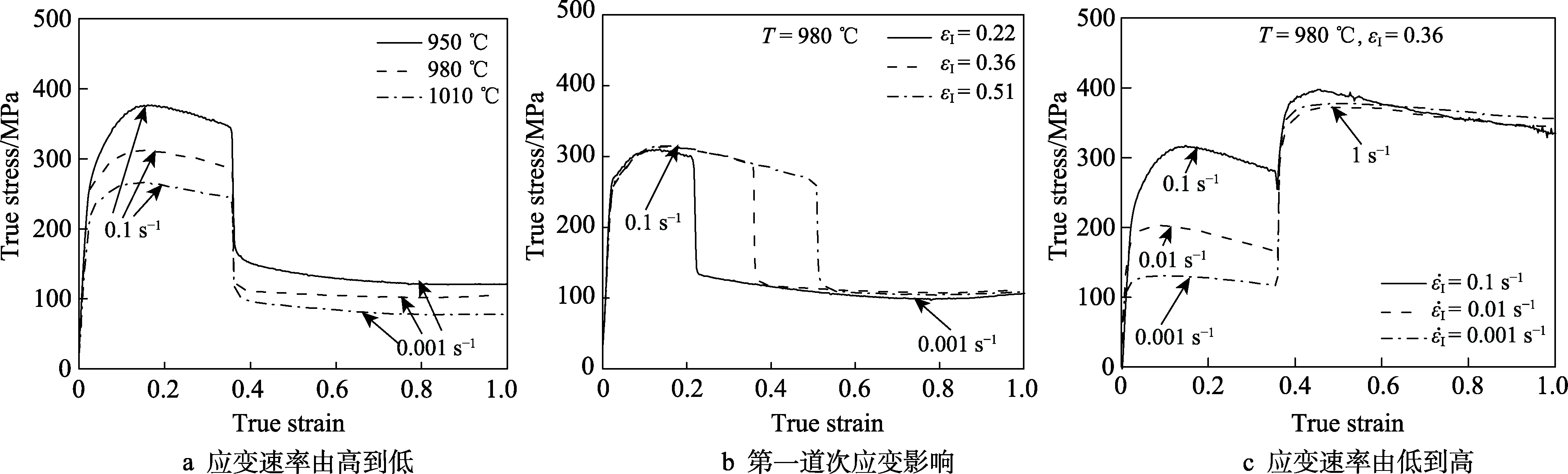

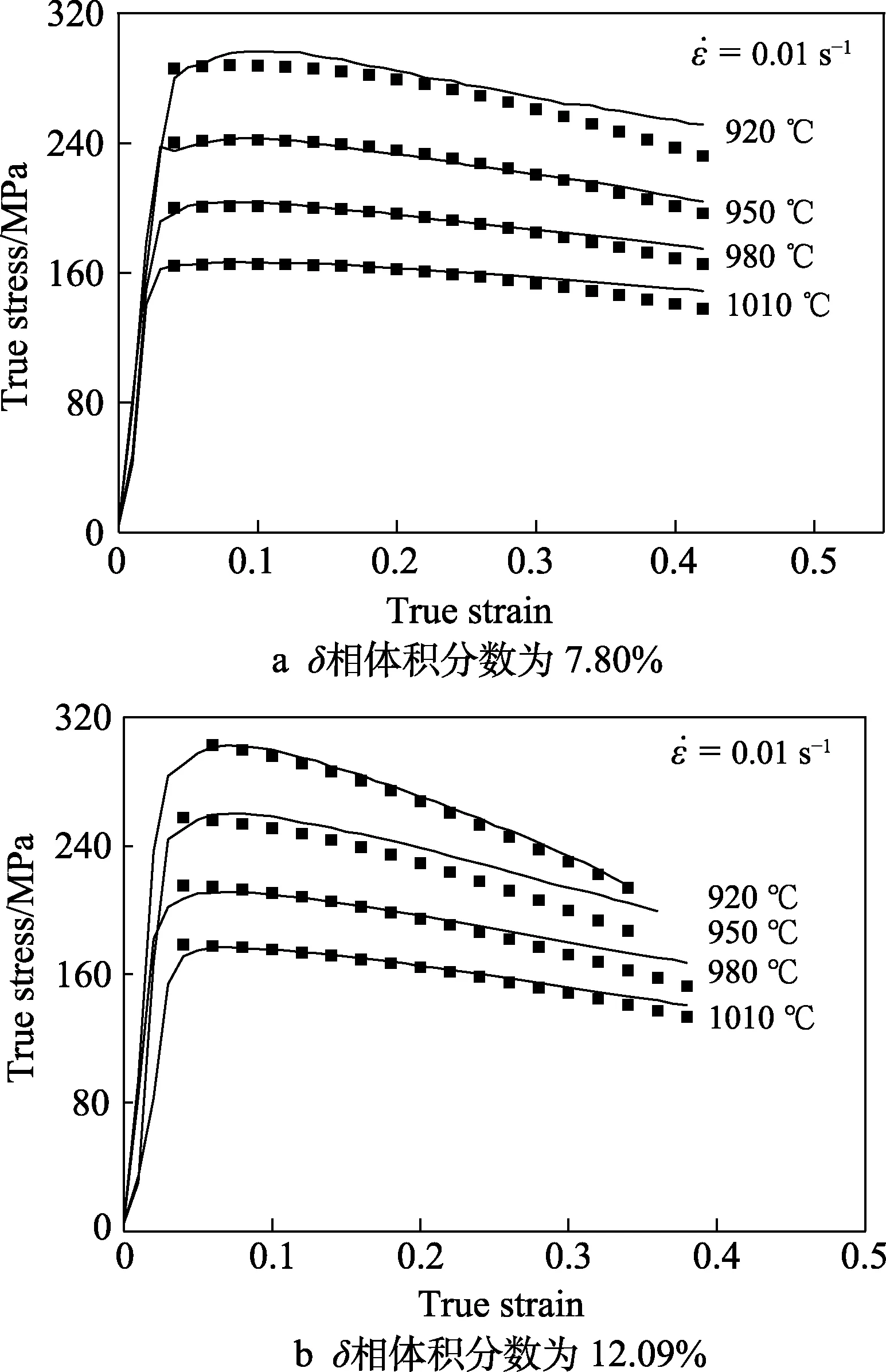

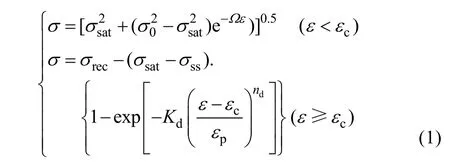

材料的高温流变本构模型主要用来描述材料对热加工工艺参数(如变形温度、变形速率、应变、道次数和道次间隔时间等)的动态响应特性。精确的高温流变应力本构模型是设计和优化热加工工艺的基础。目前,描述镍基合金高温流变行为的本构模型主要有3类[23]:唯象学本构模型、基于物理机制的本构模型和智能型的本构模型。唯象学本构模型利用经验或半经验方程直观地表征工艺参数对流变应力的影响规律。经常用于描述镍基合金高温流变行为的唯象学模型主要有:Arrhenius模型[24—25]、Johnson-Cook本构模型[26]、弹-粘塑性本构模型[27—28]、基于内变量的本构模型[29]等。近年来,许多学者采用经典的Arrhenius双曲正弦公式预测了各种镍基合金的高温变形行为,如GH4169合金[30]、80A合金[31]、GH4698合金[32]和GH696合金[33]等。为了综合反映初始δ相体积含量对GH4169合金高温变形行为的影响规律,笔者团队[34]提出了改进的Arrhenius模型,其中材料常数是初始δ相体积含量和应变的函数关系。采用改进型Arrhenius双曲正弦公式获得的GH4169合金流变应力实验值和预测值的对比结果如图4所示。显然,该模型可以较好地预测具有不同初始δ相体积含量的GH4169合金的高温流变行为。通常,在给定的变形工况条件下,唯象学模型的预测精度较高,但是,唯象学模型的物理意义不明确,无法描述镍基合金的高温变形过程中的复杂物理机制,如位错运动、材料内部剪切、加工硬化、动态软化等。

图4 不同初始δ 相体积含量条件下GH4169合金实验值和预测值的对比结果Fig.4 Comparisons between the measured and predicted stress curves of GH4169 superalloy with different initial δ phase contents under the tested conditions

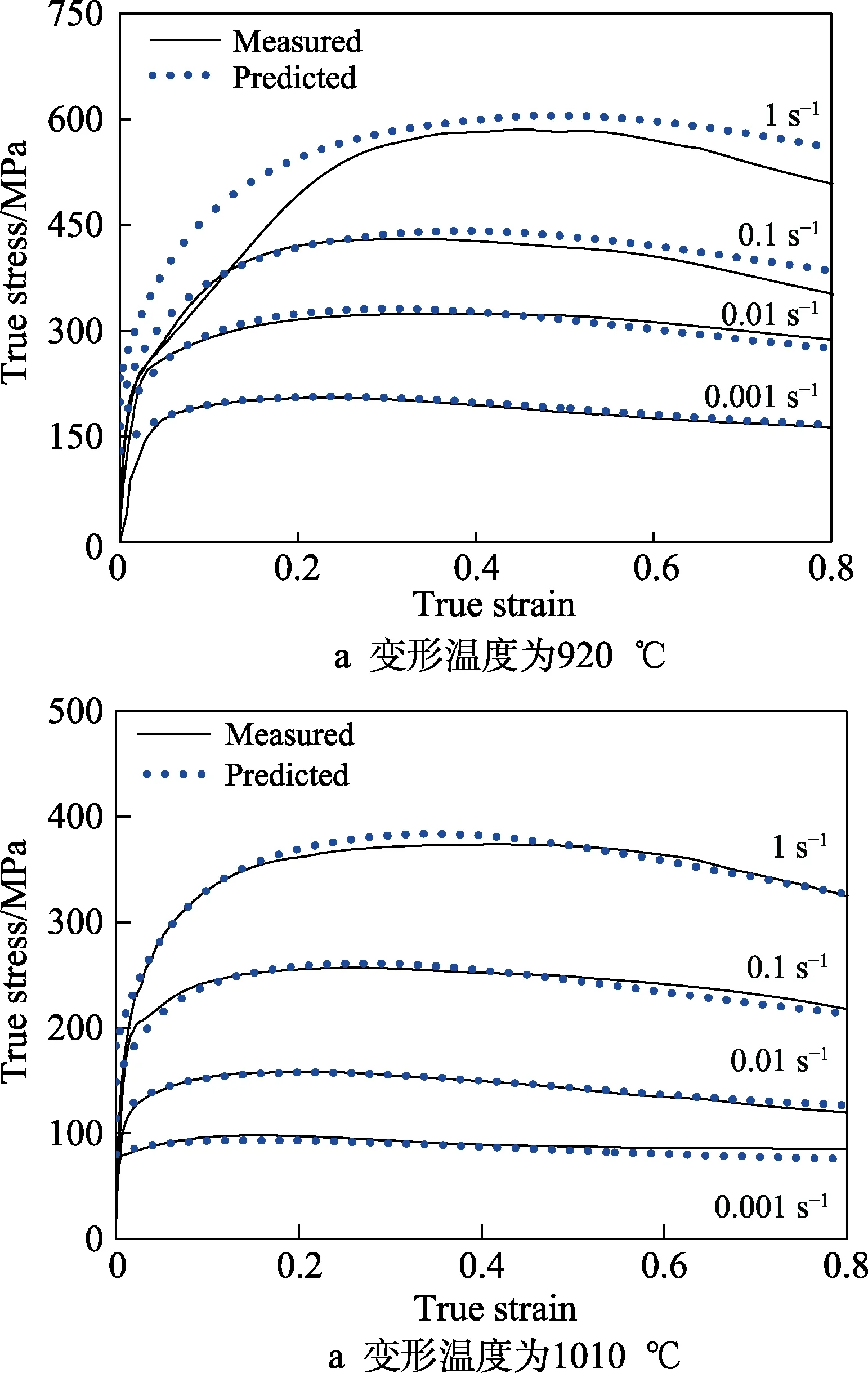

基于物理机制的本构模型可以描述高温流变应力与变形工艺参数、微观组织内变量之间函数关系。从材料的热变形物理机制出发,揭示材料的热变形物理本质,如位错演变、加工硬化、动态软化等对流变应力的影响[11,35—36]。根据镍基合金高温流变行为特点,以动态再结晶开启的临界应变为参考,可将其分为加工硬化-动态回复阶段(ε<εc)与动态再结晶阶段(ε≥εc)。

式中:σ为流变应力;ε,εc,εp分别为真应变、临界应变和峰值应变;σsat,σ0,σss分别为饱和应力、屈服应力和稳态流变应力;Xdrx为动态再结晶体积分数;Kd和nd均为材料常数。笔者团队[37]建立了GH4169合金两阶段本构模型,采用该模型获得流变应力的预测值与实验值的对比结果如图5所示。可以发现采用基于物理机制的两阶段模型可以较好地预测GH4169合金的高温流变行为。此外,Wang等[38]和史晓楠等[39]分别采用物理机制的本构模型,也准确预测了N08028合金和718Plus合金的高温流变行为。

图5 采用两阶段本构模型预测和实验测得的GH4169合金高温流变应力Fig.5 Comparisons between the predicted and measured high-temperature flow stress curves of GH4169 superalloy

金属材料的高温变形过程包括弹性阶段和塑性阶段。在弹性变形阶段,材料流变应力一般符合胡克定律,且内部微观组织没有显著变化。当外加载荷超过材料的屈服极限时,在微观尺度上位错运动开始发生,并进一步产生宏观塑性变形。在塑性变形阶段,材料内部的微观组织演变(位错的产生、增殖、湮灭、动态再结晶晶粒形核与长大等)非常复杂。当位错运动遇到障碍物(位错、晶界等)时,难以通过开启交滑移或攀移机制越过,动态回复发生缓慢,进一步引发位错大量增殖。高密度的位错大量缠结,形成位错网。当局部位错密度达到临界条件时,动态再结晶晶粒的形核长大在局部开始发生。在新生的动态再结晶区域,位错密度迅速降低,该区域的平均位错密度可以认为等同于材料初始状态下的平均位错密度。随着应变量的进一步增加,动态再结晶程度不断增大。同时,动态再结晶行为对位错密度演变的影响也变得越来越明显。因此,根据经典位错密度理论而发展起来的统一位错密度模型,能够从机理上描述金属材料的高温塑性变形行为。

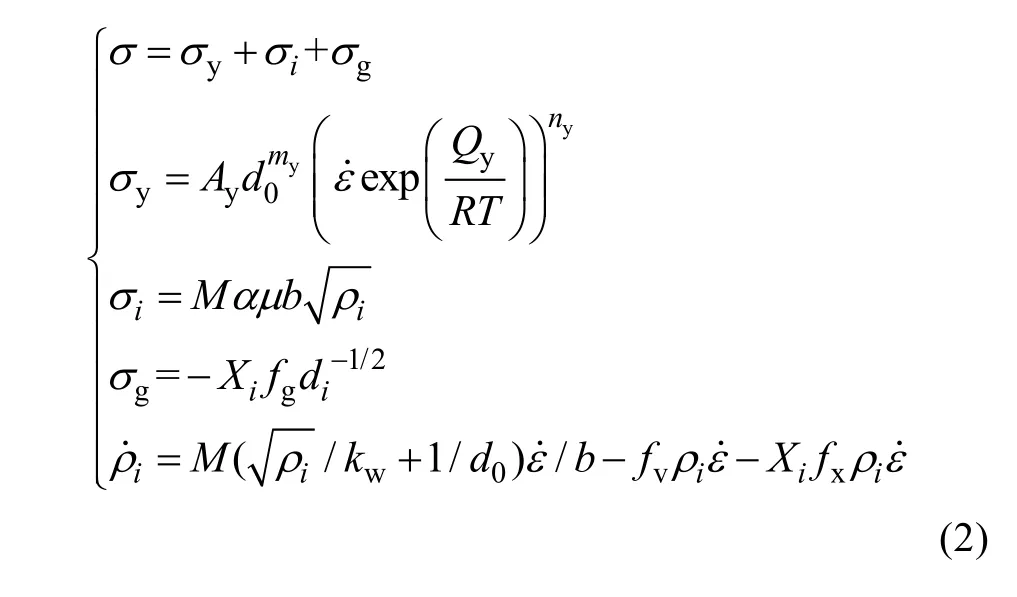

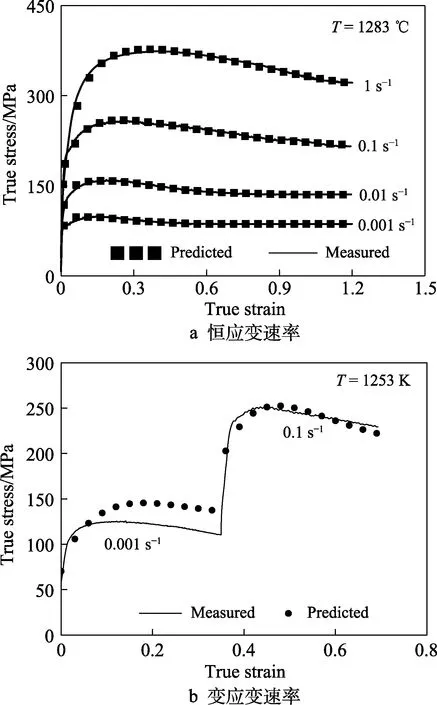

由于传统的流变应力本构模型通常只能描述变形参数与流变应力之间的经验/半经验关系,无法真实描述零件热塑性成形过程的时变性和复杂性。笔者团队[37,40]基于GH4169合金的高温流变特性及变形机制,提出将流变应力σ表达为3种主要物理机制引起的应力叠加,即σ为与位错密度无关的屈服应力σy、位错密度变化引起的应力增量σi和晶粒尺寸演化引起的应力增量σg三者之和;变形过程中位错密度演化率()由3个部分组成,即其中,为应变硬化引起的位错密度增加速率、与分别为动态回复与动态再结晶导致的错密度降低速率。此外,他们发现应变硬化系数kw、动态回复系数fv、动态再结晶系数fx不仅与变形温度、应变速率有关,还受初始晶粒尺寸d0的影响显著,并建立了如下基于位错密度的统一本构模型。

式中:Ay,my,ny,Qy均为材料参数;R为普适气体常数;ε˙为应变速率,T为变形温度,Xi为动态再结晶分数;d0为初始晶粒尺寸;ρi为平均位错密度;M为泰勒系数;α为位错交互作用常数;μ为材料剪切模量;b为材料柏氏矢量;fv为动态回复系数;fx为动态再结晶系数。

采用上述建立的基于位错密度理论的统一本构模型,预测了GH4169合金在恒定工况与时变工况下的流变行为,其实验值与预测值的对比结果如图6所示。显然,所建立的统一本构模型能准确地表征镍基合金在恒定/时变工况条件下的高温流变行为。

图6 采用统一本构模型预测和实验测得的GH4169合金高温流变应力Fig.6 Comparisons between the predicted and measured high-temperature flow stress curves of GH4169 superalloy

金属材料的高温流变特性是内部微观组织演变所引起的加工硬化和动态软化综合作用的结果,因此,流变应力与变形工艺参数之间呈现高度非线性的函数关系。唯象学模型和基于物理机制的本构模型虽然能够较准确地描述其高温变形特性,但是不可避免地存在一定的误差。除此之外,在极限变形工况(如超高应变速率)条件下,材料流变特性更加复杂性,唯象学模型和基于物理机制的微观机理模型也存在很大的局限性。智能本构型模型通过对各种变形工况的实验数据进行训练学习,能够自动地获取其中的动态特性,从而弥补唯象学和基于物理机制本构模型的不足。目前用于描述镍基合金高温流变应力的智能学习型模型主要有:人工神经元网络模型(ANN)、深度置信网络模型(DBN)、多基因遗传模型(GP)等。近年来,许多学者采用人工神经元网络模型预测了许多镍基合金的高温变形行为,如80A合金[31]、N08028合金[41]和粉末镍基合金[42]。釆结果表明,用人工神经网络的方法预测流变应力具有较高的预测精度。尽管ANN模型可以较好地预测镍基合金的高温变形行为,但是ANN模型在实际优化过程中容易出现过拟合等不足。Hinton等[43]采用深度置信网络(Deep belief network,DBN)的无监督学习算法,成功克服了深度学习模型中的优化难题。随后,卷积神经网络(Convolutional neural network,CNN)、深度玻尔兹曼机(Deep boltzmann machines,DBM)、堆栈自动编码器(Stacked auto encoder,SAE)等深度学习模型也被提出。目前,深度学习模型已经广泛地应用到了声学、视觉识别、时间序列预测等领域。由于深度学习模型具有强大的学习能力和非线性逼近能力,也是预测镍基合金高温流变行为的有效方法。近年来,笔者团队根据典型镍基变形合金的高温流变规律,结合先进的智能算法,建立多种智能本构模型,如建立了精确预测718合金高温流变行为的DBN模型[44]、多基因遗传模型[45]。他们还提出了基于自适应网络的模糊推理模型来预测典型镍基合金的高温流变行为[46],以及采用支持向量机模型准确描述了两个阶段变应变速率工况下的GH4169合金的流变行为[21]。

2 镍基合金的微观组织演变规律及描述

2.1 高温变形过程中的微观组织演变规律

高温塑性变形是决定GH4169合金组织和性能的主要原因。在热变形过程中,动态再结晶(DRX)不仅是主要的高温软化机制,而且是实现晶粒细化的一种主要途径。目前普遍认为镍基合金高温变形的动态再结晶机制主要有两种:不连续动态再结晶(DDRX)和连续动态再结晶(CDRX)。DDRX主要发生在低层错能的金属或合金中,具有明显的形核和长大阶段,其典型特点是局部晶界迁移并弓出。DDRX起源于大角度晶界,这些大角度晶界可能是原始晶界、动态再结晶晶粒的界面或变形过程中产生的大角度界面(如变形带和孪晶等界面)。由于大角度晶界两侧亚晶含有不同的位错密度,在位错密度差(应变储能)的驱动下,大角度晶界向具有高位错密度的一侧迁移,进而发生弓出,并形成无应变的再结晶晶粒。与DDRX相比,CDRX主要通过亚晶旋转形核。当应变程度较小或变形速率较高时,在变形基体内部产生大量高密的位错,随着变形程度的增加,高密度的位错将重新排列,形成位错胞。位错胞内的位错被逐渐地湮灭或吸收,形成亚晶界,然后,亚晶界逐步转变成无位错的动态再结晶晶核[47]。由亚晶向动态再结晶晶核的转变过程中,晶粒的取向连续变化,因此,这一过程被称为连续动态再结晶。

笔者团队[48]研究了GH4169合金在变形温度为920~1040 ℃,应变速率为0.001~0.1 s-1条件下的动态再结晶行为,结果表明,CDRX和DDRX在GH4169合金的高温变形过程中均发生了。由于取向角在10°~15°范围内的比例极低,表明以亚晶旋转为主要特征的CDRX的贡献很少,而大量晶界弓出形核特征表明DDRX是主要的动态再结晶形核机制。Liu等[49]对U720Li镍基合金的动态再结晶过程进行了分析,发现单相区动态晶粒主要沿着晶界产生,呈现典型的不连续动态再结晶形核特征,而双相区变形在晶界处形核的动态再结晶晶粒十分有限,连续的晶内亚晶旋转明显发生,不连续动态再结晶起着关键作用。Azarbarmas等[50]发现在Inconel 718合金的在初始变形阶段,以晶界弓出为主要特征的DDRX是主要的DRX形核机制,同时DRX晶粒可以通过弓出区域的孪晶形核。此外,孪晶界(Σ3)对动态再结晶形核也起着决定的辅助作用,当应变较大且应变速率较高时,CDRX是主要的形核机制。

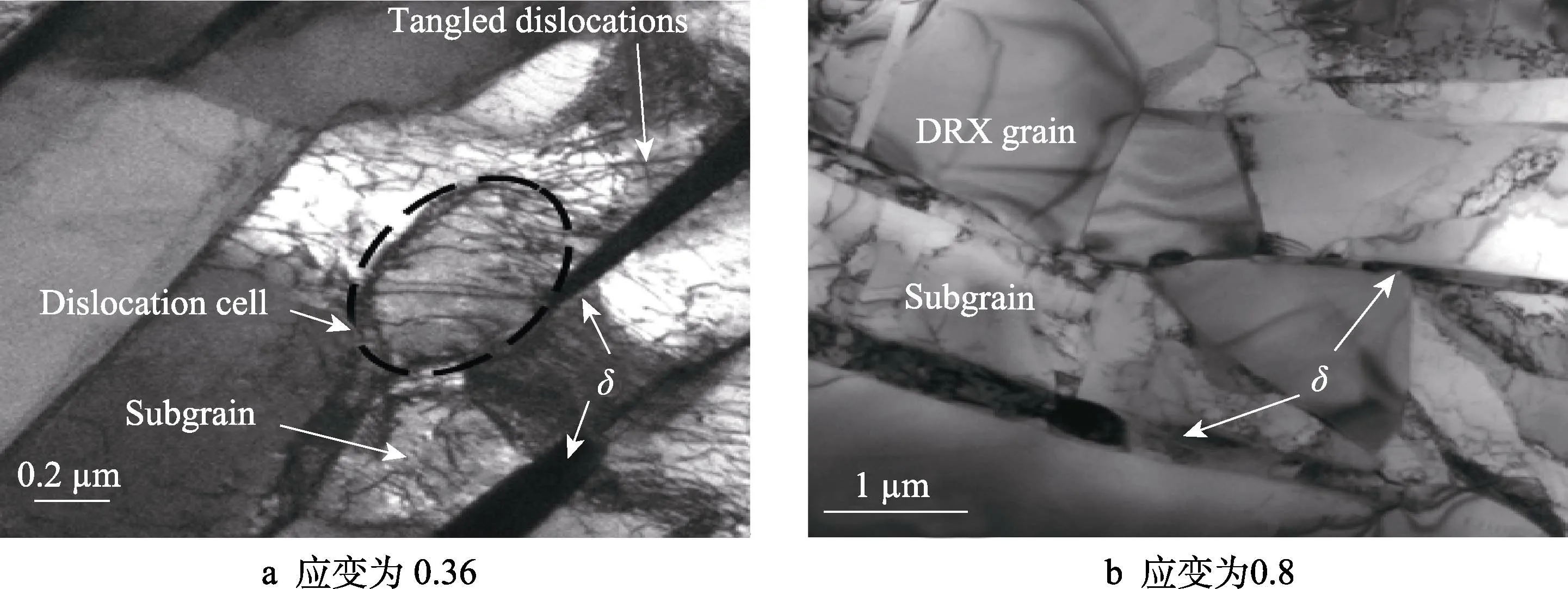

图7 镍基合金不同应变时的TEM图(900 ℃时效12 h,变形温度为950 ℃,应变速率为0.01 s-1)Fig.7 TEM morphology of the deformed nickel-based superalloy (aging at 900 ℃ for 12 h,deformation temperature at 950 ℃ and strain rate at 0.01 s-1)

笔者团队[51]发现在镍基合金的高温变形过程中δ相对再结晶行为有显著的影响,发现位错容易在δ相周围累积,进而产生应力集中,诱发动态再结晶在δ相周围形核,如图7所示。当变形程度进一步增加时,在δ相周围可以明显观察到DRX晶粒。δ周围的位错演变特征为:位错在δ相周围累积并钉扎→位错缠结形成高密度位错网→位错胞→亚晶,因此,δ相可以促进DRX形核。此外,镍基合金中的δ相有助于抑制DRX晶粒的长大,从而有效地细化变形组织。δ相与基体不共格,因此,在热变形过程中高密度的位错通常难以绕过或切过δ相。此外,笔者团队[52]发现位错容易在δ相周围塞积,而且随着应变程度的增加,δ相的弯曲和断裂更加明显,其原因是随着应变程度的增加,变形储能增大,位错增殖更加剧烈。δ相的弯曲和断裂与Nb原子的扩散密切相关。在热变形过程中,δ相与位错之间的相互作用十分剧烈。一方面,由于δ相的存在,阻碍了位错的运动,导致位错剧烈增殖;另一方面,高密度的位错为Nb原子的快速扩散提供了通道,进而加速了δ的溶解和断裂。此外,较高的变形温度或较低的应变速率有助于δ相的溶解,即变形温度较高或者应变速率较低时,δ相由初始时的长针状演变为短棒状或颗粒状。

在道次间隔或变形结束之后,亚动态再结晶(MDRX)、静态再结晶(SRX)诱发的软化行为也显著地影响着合金的微观组织及后续热成形工艺[53]。Wei等[54]采用双道次热压缩实验研究了GH4169合金静态再结晶行为,发现SRX晶粒是通过晶界弓出形核,且静态再结晶程度随着变形温度的升高而迅速增大。笔者团队[55]发现静态再结晶晶粒组织均匀性主要取决于原始晶粒以及静态再结晶晶粒之间的尺寸差。Lee和Hou[56]利用GH4169合金的静态再结晶机制获取了7级细晶组织。与静态再结晶相比,亚动态再结晶被认为是动态再结晶晶粒的长大过程,没有明显的形核阶段,因此,亚动态再结晶的速度十分迅速,尤其是在较高的变形温度和变形速率条件下,亚动态再结晶速率较大,完全亚动态再结晶现象会迅速出现[57]。亚动态再结晶也是一种有效的晶粒细化方法,尤其是动态再结晶和亚动态再结晶联合机制为优化零件的微观组织和综合性能提供了一种新的途径。

由于热变形温度极高且金属材料热传导能力有限,当完全动态再结晶达到时,无法立刻对金属零件进行冷却。为了避免金属零件内部产生较大的残余应力和微裂纹,工业生产上一般会对零件进行一定时间的保温处理。在保温处理的过程中,由于变形热和材料内部的应变能使晶粒长大(GG)并最终影响产品的性能。通常,镍基合金的多晶结构通常处于非平衡的状态,尤其是当再结晶完成时新长出的晶粒组织处于亚稳状态,晶粒长大行为减少了单位体积内的晶界面积,从而可以降低材料内部的总能量。为了严格控制热成形过程中的微观组织演变,研究者针对各种合金的晶粒长大行为进行了研究。笔者团队[59]研究了GH4169合金完全再结晶后的晶粒长大行为,发现当再结晶完成时,极易发生晶粒长大,而且保温温度越高,晶粒长大现象越明显。郭宏钢等[60]研究了固溶处理对617B镍基高温合金晶粒长大的影响规律,发现当固溶温度为1120~1200 ℃,固溶时间为10 min时晶粒迅速长大,而进一步增加固溶时间晶粒长大的趋势变缓。

2.2 微观组织的数值描述

再结晶行为(DRX,MDRX,SRX)行为通常采用Avrami形式再结晶动力学方程来描述。朱怀沈等[61]和杨康等[62]均采用Avrami模型准确地预测了镍基617合金的动态再结晶行为。为了更准确地计算高温变形过程镍基合金的动态再结晶程度,笔者团队[63—64]采用实验和有限元方法相结合,改进了动态再结晶程度的计算方法,该方法能够充分考虑变形过程中由于摩擦引起的不均匀变形等因素,更有助于工程实践的应用。此外,还提出了改进的动态再结晶动力学模型用于描述镍基合金时变过程中的动态再结晶行为。基于经典Avrami公式,Zhang等[65]、Gu等[66]、Jiang等[67]和李梦飞等[68]分别描述了哈氏C276合金、80A合金、690合金的亚动态再结晶行为,均取得了良好的预测效果。目前,主要采用补偿法、后插法、峰值应力法和平均应力法来计算金属或合金材料的亚动态再结晶程度,笔者团队[58]发现这些亚动态计算方法并没有将发生亚动态再结晶前的动态再结晶程度与亚动态再结晶程度加以区分,因此,它们不适用于高温变形过程中动态再结晶程度十分明显的镍基合金。为此,提出采用“最大应力法”计算镍基合金的亚动态再结晶程度,即:

式中:σm为第一道次变形的中断应力;σ1和σ2分别为第一道次和第二道次变形的屈服应力;σmax是第一道次变形的最大应力。基于最大应力法,笔者团队[69]发现应变程度对亚动态再结晶行为的影响十分复杂。当应变程度较小时,随着应变的增大,亚动态再结晶分数逐渐增加;但是,继续增大应变,亚动态再结晶难以持续进行,因此,亚动态再结晶程度逐渐降低。考虑到GH4169合金亚动态再结晶与应变量的相关性,笔者团队建立了考虑应变影响的亚动态再结晶动力学模型。

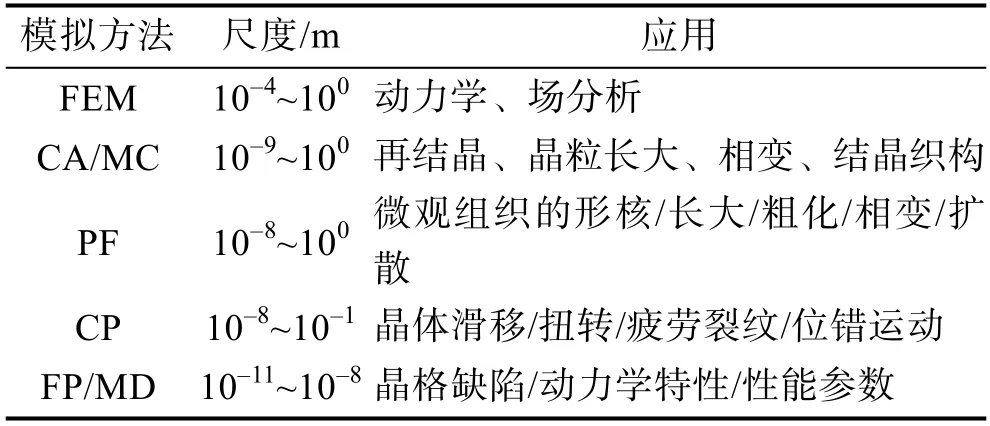

镍基合金零件的热塑性成形难度相当大。如果仅仅通过实验的方法来确定最佳锻造工艺,往往要浪费很多时间并且需要很大的成本[70—71]。微观组织数值模拟为研究微观组织演变与变形工艺参数(变形温度、变形速率、变形程度、道次数目、道次间隔时间等)之间的映射关系,获得最佳的微观组织,以及准确地预测变形过程中的载荷等信息,提供了重要的途径。以模拟为指导,缩短了产品的设计研发周期,同时可以提高产品的成品率,降低制造成本。目前,有限元法(FEM)、元胞自动机法(CA)、蒙特卡罗(MC)法、相场法(PF)、晶体塑性(CP),分子动力学(MD)、第一性原理(FP)等方法可描述不同尺度下金属材料的微观组织演变,其模拟的尺度与应用范围如表1所示。对镍基合金而言,常用的模拟方法主要FEM,CA,PF,CP,FP方法。

表1 常用模拟方法的分类及其应用Tab.1 Classes and application of some common simulation methods

有限元法是将描述金属材料微观组织演变的数学模型嵌入有限元软件中,从而方便地获取金属材料应力、应变、温度、载荷、微观组织(再结晶分数、晶粒大小与分布、析出相分数)等信息。有限元法的最大优点是可准确反映宏观变形工艺参数与微观组织演变的动态规律,进而可为优化金属及其零件的热变形工艺提供理论依据。Jiang等[72]采用FEM法模拟了690合金管成形过程的微观组织演变,结果表明,所建立的数值模型能够准确地实现690合金管成形过程中的动态再结晶、亚动态再结晶及晶粒长大行为的准确模拟。Sui等[73]建立镍基718合金的微观组织演变数值模型,并基于所建立的数值模型,实现718合金热连轧成形过程中应力、应变、温度和微观组织场的准确预报。何建和陈飞[74]针对大规格GH4169合金直接时效锻件晶粒度不合格、组织均匀性差与批次不稳定等问题,采用有限元模拟技术,优化了直接时效锻件的热加工工艺,在对击锤上生产出了满足GB/T 30566要求的大规格直接时效锻件。

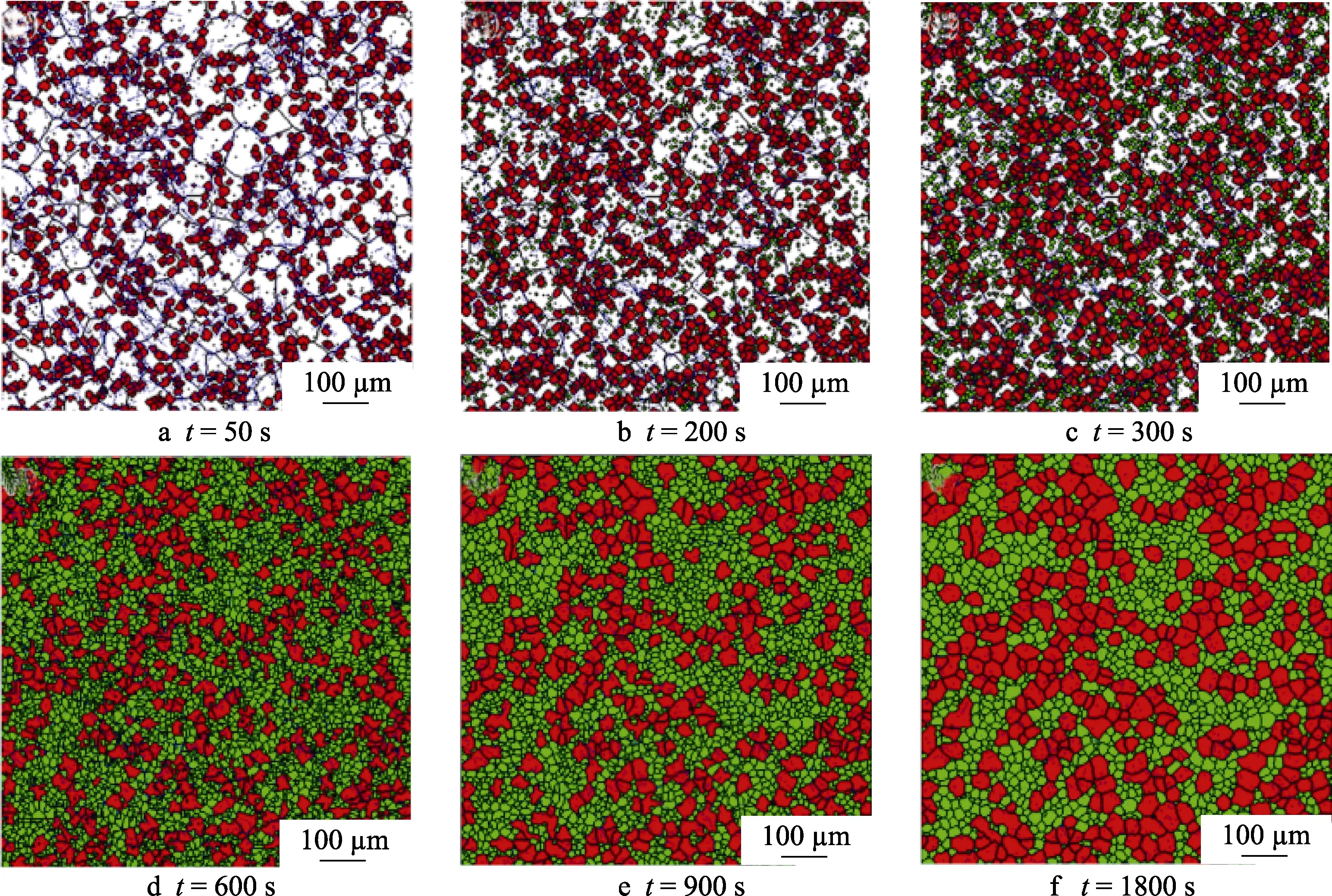

与FEM方法相比,CA法的尺度更加微小。CA是一种用来描述复杂系统在离散空间-时间上演变规律的数学算法。元胞在某一时间步的状态转变由一定的演化规则来决定,并且这种转变是随着时间推移对体系各元胞同步进行的。元胞的状态受其相邻元胞状态的影响,同时也影响着相邻的元胞状态。局部之间相互作用,相互影响,通过一定的规则变化而整合总体行为。采用CA法,可以直观地表征金属材料动态再结晶晶粒的形核与长大过程[75]。目前,CA方法被广泛应用于镍基合金再结晶的描述。Azarbarmas和Aghaie-Khafri[75]建立了718合金的CA模型,并预测了合金在热变形过程中的微观组织演变规律。结果表明,所建立的CA模型能够准确地预测合金在热变形过程中的微观组织演变规律。Reyes等[76]采用CA法研究了 718合金在 980~1020 ℃的变形组织。Azarbarmas和Aghaie-Khafri[77]采用CA法实现了718合金热变形织构形态的准确预测。笔者团队建立了可准确模拟镍基合金静态再结晶晶粒形核与长大过程的CA模型[15],同时采用CA方法模拟了GH4169合金在塑性变形后退火过程中再结晶晶粒组织的长大现象,如图8所示[78]。

图8 采用CA模拟法获得的变形镍基合金在980 ℃不同保温时间时的微观组织Fig.8 Microstructures of deformation nickel-based alloy obtained by CA simulation at 980 ℃ with different time

相场法(PF)是描述金属材料微观组织的一种常用方法。相场模型是一种建立在热力学基础上,考虑有序化势与热力学驱动力的综合作用来建立相场方程描述系统演变动力学的模型。其核心思想是引入一个或多个连续的场变量,用弥散界面模型代替传统的尖锐界面模型来描述微观组织的界面[79]。Bradley等[80]采用相场法模拟了镍基粉末合金IN100合金热处理工艺-结构-性能之间的关系,他们发现采用相场法获得粗晶组织的尺寸分布规律与有限元法的模拟结果一致。Rettig等[81]采用相场法模拟了铸造镍基合金的均匀化处理过程,并模拟组织与实验的单晶ERBO/1组织具有较好的吻合度,这表明相场法可以有效地优化镍基合金的热处理过程。相场法的不足是计算量巨大,可模拟的尺度较小(最大可达几十个微米),而且相场参数不容易确定,因此,在多晶镍基合金热变形微观组织的模拟方面的研究报道不多。

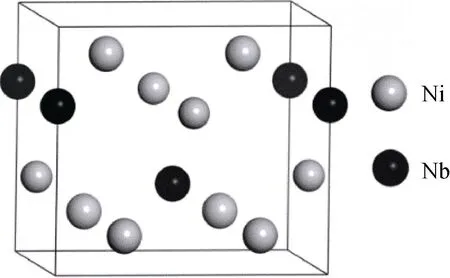

第一性原理主要用来研究合金的原子结构/稳定性/浓度与性能之间的影响规律。通常采用广义梯度近似(GGA)Perdew-Burke-Ernzerhof(PBE)函数处理交换关联项。基于第一性原理,笔者团队[52,82—83]通过计算δ相的体积模量(B)与剪切模量(G)之比,分析了δ相的特点。δ相的正交晶体结构如图9所示,在该晶体结构中包含不同的对称元素,即Cauchy压力(C11,C12,C13,C22,C23,C33,C44,C55,C66)。讨论了温度和压力对δ相的剪切模量G,体积模量B,B/G和C12—C44值的应先规律[82],发现在所有测试温度和压力条件下,B/G的值均大于1.75,这表明在高温条件下δ相呈现延性。同时,在所有的条件下,Cauchy压力(C12—C44)均为正值,进一步表明了δ的延性特征。

图9 δ 相的正交晶体结构Fig.9 Orthogonal crystal structure of δ phase

3 热变形工艺的优化

镍基合金变形抗力非常大,热加工范围较窄[84]。为了提升镍基合金零件的成形品质,需要选择合适的热变形工艺参数(变形温度、应变速率和应变量等),使整个加工过程避开材料流变失稳、表面开裂、绝热剪切、微孔洞聚集等宏微观缺陷的产生,因此,研究镍基合金的热加工工艺优化至关重要。目前,基于动态材料模型(DMM)的热加工图技术被广泛用于评估各类金属材料的高温成形性能。采用热加工图,能够确定金属材料成形工艺参数的稳定和失稳区,达到控制微观组织演变、避免缺陷产生和优化高温成形工艺参数的目的。基于不同变形工况下的功率耗散效率和流变失稳程度的分析,笔者团队[85]建立了GH4169合金的热加工图,并确定了开坯、普通模锻和等温模锻的工艺窗口:最佳开坯温度为1010~1040 ℃,变形速率为0.1 s-1,最佳普通模锻温度为980~1040 ℃,变形速率为 0.01~0.1 s-1,最佳等温模锻温度为1010~1040 ℃,变形速率为低于或接近0.001 s-1。此外,笔者团队[86]探讨了初始δ相含量对GH4169合金高温成形性能的影响规律,发现动态再结晶和δ相的动态溶解行为是促使合金产生高功率耗散效率的主要原因,随着初始δ相含量的增加,合金的塑性变形不均匀性加剧,而非共格δ相与基体的界面处强度较弱,容易导致GH4169合金发生流变失稳。笔者团队[87]发现预处理工艺对GH4169合金热加工图的影响十分显著,经炉冷预处理,GH4169合金的流变失稳区明显比采用水冷处理的流变失稳区窄。Zhang等[88]和Liu等[89]利用热加工图分析了不同温度和不同应变速率下GH4169合金的热成形性与显微组织的关系,获得了优化的热变形工艺参数范围。Pu等[90]分析了析出相对N10276合金热加工性能的影响规律,发现时效态N10276合金与固溶态N10276合金相比,其功率耗散效率的峰值更高,且失稳区更窄。其原因是,析出相促进了合金的动态再结晶的形核,提高了动态再结晶程度,晶粒组织变得更加均匀,因此,在真应变为0.2~0.5范围内,时效态合金几乎不存在流变失稳区域。胡少梅等[91]发现Cr含量的增加显著提高了合金在低温高应变速率条件下的热变形抗力,增大了合金的热变形激活能,使合金安全热加工范围缩小。同时,其他学者也运用热加工图理论分别研究了617合金[92]和FGH4096合金[93]的热变形特征,确定了材料的非稳态加工区域,并得出了最佳的热成形工艺窗口。除经典的基于热加工理论优化镍基合金热成形工艺的方法外,笔者团队还建立了基于粒子群的优化算法(PSO)[94]、基于矩阵元胞自动机和神经网络模型的在线优化算法[95]和执行依赖启发式动态规划[96],实现了镍基合金高温热成形工艺参数的优化。

4 锻造混晶组织均匀细化的热处理工艺

对于涡轮盘等高温合金锻件,由于模锻过程的变形不均匀性,以及高温合金再结晶完全需要非常大的变形等原因,涡轮盘锻件的锻后组织极不均匀,混晶组织十分严重,严重影响了锻件的性能。目前我国已经开发了3种GH4169合金的锻造工艺[97]用于消除锻造混晶组织。按照工艺特点可以分为标准工艺、高强工艺和直接时效(DA)工艺。其中标准工艺的特点是高温变形,晶粒组织比较粗大,一般晶粒度为4—6级,具有一定强度水平;高强工艺是在标准工艺的基础上开发的,其锻造温度比标准工艺低,晶粒组织较细且均匀,平均晶粒度达到8级,强度水平高于标准工艺。对于高强工艺,锻造结束后的组织也是混晶组织,其晶粒均匀细化的工作是在后续的固溶处理过程中实现的。由于静态/亚动态再结晶晶粒较粗,故而通常只能细化至8级左右,因而,低温变形后组织通过固溶处理可以细化至8级左右。DA工艺与美国普惠公司采取的方案类似,其特点是采用低温大变形,在锻造前先在坯料中析出适量的δ相,然后在δ相溶解温度附近进行锻造,利用δ相促进再结晶形核与抑制晶粒长大的特点,获得平均晶粒度10级(平均晶粒尺寸为11.2 μm)或者更细的晶粒组织[98]。DA工艺细化晶粒的原理是充分利用δ相促进动态再结晶形核与抑制晶粒长大的作用。

现有GH4169合金的锻造工艺均存在严重不足。如高强工艺虽然实施较为简便,但是难以得到晶粒度达到10级的锻件;而DA工艺,虽然能获得晶粒度达到10级的锻件,但是其锻造工艺参数窗口窄,锻造过程的各个环节要求严格控制,工艺控制不当,易出现晶粒异常长大的情况[74]。由于涡轮盘模锻所能达到的变形量有限且变形温度较低,难以发生完全的动态再结晶,因此,模锻变形很难将较粗晶粒组织细化至10级。针对上述难题,在国家自然科学基金的资助下,笔者团队[1]开展了锻造混晶组织均匀细化机制与热处理工艺研究,研究了初始时效态GH4169合金锻造混晶组织在单级退火过程中的演变行为。研究发现,单级退火后锻造混晶组织被再结晶组织取代(平均晶粒尺寸为11.94 μm),并且残余的针状δ相也部分溶解,转变为球形。不过,退火组织中存在明显的粗细晶混存现象,其中粗晶晶粒尺寸约为25~30 μm。为了揭示粗细晶混存现象产生的原因,笔者团队[78]采用元胞自动机模型对锻造混晶组织的单级退火过程中进行了模拟。结果表明,粗晶主要是因为剩余δ相体积含量不足以抑制原动态再结晶晶核长大,因此,笔者团队[99]又提出了一种双级退火工艺,在再结晶退火前加一级δ相时效处理。结果表明,当采用合适的第一与第二阶段保温时间时,彻底消除了原来直接进行980 ℃再结晶退火的组织不均匀现象,得到的晶粒组织均匀细小(平均晶粒尺寸为10.95 μm,晶粒度10级以上),且残余δ相体积分数(3.7%)在要求范围之内,如图10所示。同时,还发现不管是单级热处理还是双级热处理,均能提升材料的屈服强度和抗拉强度。单级热处理后的性能与高强工艺相当(略优于高强),而双级热处理后的材料性能与手册中DA工艺相当[100]。此外,笔者团队[101—103]系统研究了初始固溶态的GH4169合金锻造混晶组织均匀细化机理与热处理工艺。研究表明,初始固溶态的GH4169合金锻造混晶组织经过适当的退火工艺后,其晶粒度可以细化至ASTM 10级以上。

5 智能加工技术

通常,涡轮盘等镍基合金零件需要通过大型的成形装备(如大型模锻压机)压制而成。该类零件的智能加工技术不仅包括成形工艺的智能化,更关键的是成形装备也需要智能化的控制方法及系统。

以大型模锻压机为例,其结构非常复杂,具有惯性、载荷和流量巨大、载荷瞬变、控制环节多、线路长以及扰动因素多的特性,致使模锻压机的动态行为具有很强的非线性和时变性。此外,在模锻过程中,锻坯的几何形状、复杂的材料流变行为、内部特征(晶粒度、内部缺陷、材料致密程度)、温度等存在较大的差异,锻件负载力与摩擦力变化规律不一,致使模锻压机的负载和活动横梁速度变化迅速、剧烈,难以精确地解析建模。目前,模锻压机系统的建模方法主要有机理建模方法和系统辨识方法。机理建模方法是根据系统内在机理,利用与系统相关的原理、定理和定律建立模型;系统辨识方法是根据系统的输入、输出数据来建立系统模型。

大型模锻压机的驱动和控制系统受载荷瞬变、非线性特征、未知干扰与多工况切换的影响,致使模锻压机存在非线性、时变性与复杂性。此外,大型模锻压机运动关联部件多,活动横梁的受力条件复杂,工作过程极易受不确定性因素和非线性因素的干扰,给系统准确、稳定的速度控制提出了巨大的挑战。随着控制方法的不断发展和进步,PID控制、自适应控制、模型预测控制、智能控制、以及它们组合控制等多种控制方法逐渐被应用到模锻压机动态行为的控制。郑爱红[104]采用解耦控制和模糊控制相结合的混合控制方法,实现了80 MN钛合金锻造液压机的滑块速度与四角调平的协调控制。基于模型参考自适应控制策略,于今[105]提出了800 MN液压机的前馈补偿同步调平策略,发现提出的模型参考自适应控制策略比PID控制方法具有更好的响应速度和动态精度。李江波[106]提出了基于状态空间的模型预测控制方法,该方法比传统PID控制方法具有更高的控制精度和更快的响应速度且稳定性好。谢金晶等[107]提出了大型模锻压机内外层结合的控制方法,对系统进行精确控制,新的控制方法能保证大惯量模锻装备在低速下平稳运行。Lu和Huang[108]提出了“在线建模+多控制器集成”自适应控制策略,利用子空间建模方法对系统稳定的区域提取模型,采用聚类方法对系统突变的区域提取模型,并使用自适应的模糊PID控制方法提高系统突变时的鲁棒性。在模型预测控制方法框架下,笔者团队[109]提出了基于BP神经网络的模锻压机活动横梁速度预测控制方法,在大型等温模锻实验平台上验证了其可行性和有效性,提出方法的控制精度和稳定性比PID控制和传统的预测控制方法更好。

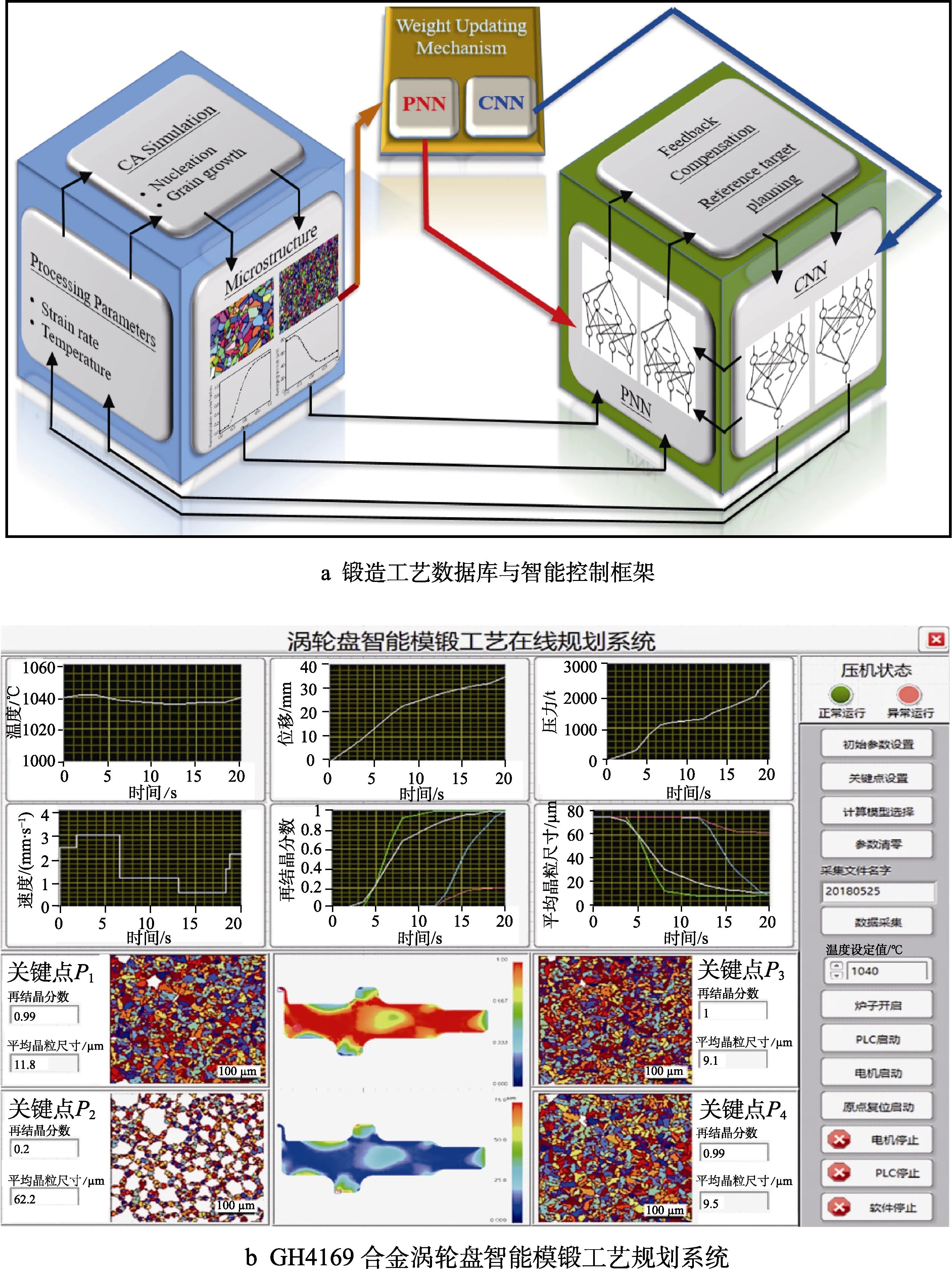

随着人工智能技术的发展,神经网络、专家系统、遗传算法以及粒子群优化算法等多种人工智能方法已经应用于GH4169合金涡轮盘的模锻工艺优化/规划。笔者团队多年来一直致力于难变形合金的模锻工艺优化及智能化方面的工作,建立了锻造工艺数据库与智能控制框架(如图 11a所示),集成开发了GH4169合金涡轮盘智能模锻工艺规划软件系统(见图11b),该系统可以合理优化/规划工艺参数,确保涡轮盘大部分区域的平均晶粒度达到ASTM.10级,基本实现了高品质GH4169合金涡轮盘等关键部件的智能热加工。具体工作包括:①利用递归神经网络模型建立微观组织预测模型,在模型预测控制方法框架下提出了GH4169合金涡轮盘模锻工艺轨迹规划方法,可以在线调整工艺参数以获取微观组织均匀精细的高品质涡轮盘[110];② 利用递推多步神经网络模型建立了微观组织分布预测模型,提出了基于非支配排序遗传算法的工艺参数离线优化方法和基于模锻工艺知识库的工艺参数在线规划方法,可以实现GH4169合金涡轮盘晶粒组织和δ相体积含量的协同控制[111];③通过集成固溶态GH4169合金动态/静态/亚动态再结晶以及时效态GH4169合金动态再结晶CA模型,建立了GH4169合金微观组织模拟系统,并与宏观有限元计算软件耦合,实现了GH4169合金涡轮盘模锻过程微观组织演变的多尺度模拟[112];④通过对Deform有限元软件进行二次开发,集成了GH4169合金流变应力本构模型和微观组织演变模型,建立了GH4169合金涡轮盘模锻过程微观组织的模拟系统,探讨了变形参数与初始δ相分数对涡轮盘模锻件再结晶分布、平均晶粒尺寸分布以及残余δ相分布的影响规律;通过晶粒组织和δ相的协同调控,进一步采用多目标粒子群算法对GH4169合金涡轮盘模锻成形工艺进行了优化,通过有限元软件模拟验证了优化模锻工艺的合理性[113—115];⑤ 基于GH4169合金微观组织演变模型,提出基于粒子群优化(PSO)算法的锻造工艺参数离线优化方法和基于执行依赖启发式动态规划方法(ADHDP)的锻造工艺参数在线规划方法;在CA模拟技术的支持下,提出基于BP神经网络的GH4169合金微观组织预测控制方法,按照“离线优化+在线规划”两步走的策略,实现GH4169合金涡轮盘的高品质制造[116—117];⑥ 利用神经网络和微观组织模型预测GH4169合金涡轮盘微观组织的演变,提出了基于粒子群优化算法的模锻工艺参数离线优化方法,并用GH4169合金涡轮盘有限元模拟实验验证了提出方法的有效性[118];⑦ 利用有限元模拟方法获取微观组织信息,提出了基于“教与学”算法的多目标工艺参数优化方法,将优化的工艺与传统的工艺进行比较,利用有限元模拟实验验证了提出方法的有效性[119]。

图11 智能锻造系统Fig.11 Intelligent die system

6 总结与展望

综述了近年来镍基合金的高温流变规律及建模、微观组织演变规律与建模、热加工工艺优化、热处理调优等方面的研究进展,讨论了镍基合金零件的智能加工技术发展现状,并展望了镍基合金及其零部件成形技术的发展趋势。主要结论可归纳如下。

1)镍基合金的高温流变行为表征模型主要有唯象学本构模型、基于物理机制的本构模型和智能本构模型,这些模型各有优缺点;镍基合金在高温塑性变形过程中的微观组织演变主要包括动态再结晶、亚动态再结晶、静态再结晶和晶粒长大行为;基于热加工图理论,可以获得镍基合金高温成形工艺窗口;对于涡轮盘等高温合金锻件,涡轮盘锻件的锻后组织极不均匀,混晶组织较严重,影响了锻件的性能。

2)镍基合金的高温塑性变形行为研究是一项艰巨而复杂的工作。在镍基合金高温流变行为的本构描述与微观组织预测建模方面,还需深度挖掘成形工艺-微观组织-性能之间的映射规律,为镍基合金零件的高温成形工艺优化提供理论依据;在镍基合金微观组织数值模拟方面,需要进一步研究析出相对再结晶及晶粒长大行为的影响规律,开展多尺度的模拟仿真工作,使其热加工工艺精益化,确保成形质量;随着涡轮盘制造技术的发展,人工智能方法将为高品质航空发动机涡轮盘的智能制造拓宽研究思路和提供技术支持。